Микрофлюидные чипы из полиметилметакрилата: метод лазерной абляции и термического связывания

Автор: Евстрапов А.А., Лукашенко Т.А., Горный С.Г., Юдин К.В.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Материалы научного семинара "Микрочиповые технологии в аналитической химии"

Статья в выпуске: 2 т.15, 2005 года.

Бесплатный доступ

Метод лазерной абляции (ЛА) полимеров в сочетании с методом термической герметизации микроструктур рассмотрен как способ, позволяющий оперативно получать микрофлюидные устройства (в том числе - микрофлюидные чипы) для аналитических приборов. Обсуждены особенности метода ЛА. Описаны модели, используемые для оценки получаемых структур - каналов. Приведены экспериментальные результаты, полученные при формировании микроразмерных структур в пластинах и пленках из полиметилметакрилата (ПММА). Показано, что геометрические характеристики и размеры получаемых структур зависят от параметров светового излучения, характеристик установки и свойств полимерного материала. При целевом выборе и контроле этих параметров можно формировать воспроизводимые микроструктуры в ПММА-образцах.

Короткий адрес: https://sciup.org/14264386

IDR: 14264386 | УДК: 53.082.5:

Текст статьи Микрофлюидные чипы из полиметилметакрилата: метод лазерной абляции и термического связывания

Одним из перспективных направлений развития аналитического приборостроения является создание аналитических систем на основе микро-и наноразмерных структур. К ним относятся мик-рофлюидные устройства (МФУ), или микрофлю-идные чипы (МФЧ), используемые в системах "lab-on-a-chip" и " ц -TAS" (micro-Total Analytical System) [1–4]. В МФУ осуществляются разнообразные манипуляции с микроколичествами вещества (на уровне пиколитров): ввод и дозирование пробы, перемешивание пробы, смешивание пробы с реагентами, проведение химических реакций, разделение полученного продукта реакции, его детектирование и сбор фракций [5–10]. Особое внимание уделяется созданию быстрых и дешевых технологий изготовления МФУ. Способы получения МФУ разнообразны и определяются используемым материалом [1–3, 11–14]. Обычно для изготовления МФУ используют кварц, стекло и кремний. Технологии получения микроразмер-ных структур в этих материалах наиболее отработаны, но тем не менее трудоемки, требуют специального оборудования, приспособлений и занимают достаточно много времени.

Использование полимерных материалов при получении МФУ позволяет снизить стоимость устройств и обеспечить оперативное их получение. Кроме того, могут быть разработаны одноразовые МФУ, что оправдано в ряде случаев при анализе биологического материала [15–17].

ОПЕРАТИВНЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МФЧ

Для изготовления микроструктур в полимерах применяются методы формования (импритинга) [16, 17], литья (в том числе инжекционного) [18], литографии, лазерного удаления (лазерной абляции — ЛА) [19, 20], LIGA-технологий [11–13] и другие.

Методы формования и литья являются наиболее простыми и доступными для лабораторного использования, но требуют наличия высокоточных дорогостоящих форм (пресс-форм, мастер-форм), с помощью которых можно получить ограниченное количество отпечатков микроструктур. К тому же эти методы позволяют производить МФЧ с достаточно простой топологией.

В отличие от тиснения и инжекционного литья лазерная абляция является методом изготовления с удалением материала подложки высокоэнергетическим внешним воздействием. Локализация во времени и пространстве лазерной энергии позволяет добиться высокой плотности мощности излучения (1014–1026 Вт/см2), что дает возможность реализовать различные механизмы энергетического воздействия на материал. При обработке миллисекундными или микросекундными лазерными импульсами имеет место следующий механизм взаимодействия излучения с материалом: нагрев— плавление—испарение материала, что определяет образование зоны термического влияния (в зависимости от свойств материала ее размеры могут составлять до десятков микрометров). Такой вид обработки позволяет получить отверстия и пазы размером (диаметр/ширина) 50–250 мкм при толщине материала до ~5 мм. Использование более коротких импульсов — нано-, пикосекундной длительности — приводит к другому механизму разрушения материала: нагрев—абляция. Расплавленная фаза исключена, и почти отсутствует зона термического влияния. Характерные размеры обработки при таком режиме — от десятков нанометров до микрометров при толщине материала до сотен микрометров.

При лазерной абляции полимера длина волны лазера определяет механизм воздействия луча на поверхность полимера. Полагают, что обработка полимера лазерным лучом в инфракрасной (ИК) области излучения приводит к испарению материала главным образом вследствие развивающейся при воздействии луча на поверхность полимера высокой температуры. В случае использования лазеров, работающих в ультрафиолетовой (УФ) области спектра, реализуется другой механизм абляции полимера, при котором происходят фотохимические процессы, приводящие к разрыву связей в макромолекулах [21–22]. Применение УФ-лазеров обеспечивает получение микроразмерных структур с пространственным разрешением до 0.2 мкм. Однако такие лазеры (как правило, эксимерные) относительно дороги. Более приемлемыми по цене оказываются лазеры Nd:YAG, Ti:sapphire и CO 2 . К достоинствам ИК-лазеров следует отнести возможность получения больших размеров пучка, высокой эффективности абляции и высокой энергии излучения в импульсе.

Метод лазерной абляции является наиболее подходящим для прямого высокопроизводительного получения микроразмерных структур (таких как каналы, фильтры, смесители, реакторы и т. п.) с любой топологией (в том числе многоуровневой и сложной архитектурой). Скорость процесса изготовления микроструктур и несомненные удобства при оперативном изменении топологии МФЧ делает лазерные системы незаменимым инструментом для микромеханической обработки. К тому же лазерные технологические установки являются доступными коммерческими продуктами, относительно простыми в обслуживании .

В настоящее время стало возможным новое направление в изготовлении изделий сложной пространственной формы благодаря появлению систем, управляющих временнóй и пространственной структурой лазерного излучения, — так называемая стереолитография. Подобная технология востребована при создании уникальных устройств для медицины, оптоэлектроники, компьютерной техники и т. д.

Лазерная абляция полимеров

При ЛА полимерных материалов характери- стики формируемых микроструктур зависят от длины волны излучения, мощности лазера, геометрии светового потока, свойств полимера и среды окружения. Оптические параметры установки и расхождение лазерного луча определяют мощность лазерного излучения в плоскости микроструктуры, размеры и геометрию получаемой структуры, в то время как физико-химические свойства полимера определяют его реакцию на излучение, а следовательно, характеристики и свойства структуры на микроуровне. Получаемая геометрия структуры и ее характеристики являются результатом комбинации этих факторов. В работе [20] убедительно показано, что инфракрасная ЛА может быть успешно применена для быстрого создания микроканалов в полиметилметакрилате (ПММА). В сочетании с простыми методами герметизации возможно получить рабочие микросистемы за короткое время (от момента создания проекта до испытания законченной структуры) — менее двух часов. Это делает лазерные установки гибким и недорогим инструментом для быстрого макетирования в микрофлюидике.

В этой же работе предложена пороговая модель, которая может использоваться для вычисления глубины канала в зависимости от параметров лазерного излучения. Модель проверена для скоростей движения луча лазера от 300 до 1000 мм/с и мощности лазерного излучения от 2.6 до 33 Вт и показала хорошее соответствие экспериментальным данным (стандартное отклонение 4 мкм). Авторами изучен способ углубления каналов при нескольких проходах на длинах до 70 мм и показано, что использование техники многократных проходов может применяться для изменения ширины канала.

ПММА — один из наиболее подходящих полимеров для лазерной абляции потому, что имеет высокий (около 0.92) коэффициент поглощения ( α ) в инфракрасном спектральном диапазоне [23]. Кроме того, ПММА сочетает низкую теплоемкость с низкой теплопроводностью, вследствие чего любая поглощенная энергия приводит к нагреву материала. ПММА сохраняет твердое состояние при нагреве до температуры размягчения (не менее 92°С). При превышении этой температуры ПММА переходит в эластичное состояние и поддается формованию. Если энергия воздействующего на полимер излучения высока, то начинается тепловое разложение ПММА, которое заключается в разрыве длинных цепей полимера и последующем испарении мономера ММА, диоксида углерода, паров воды и других газов [24]. В основном разрушение происходит в области температур от 350 до 380 °C.

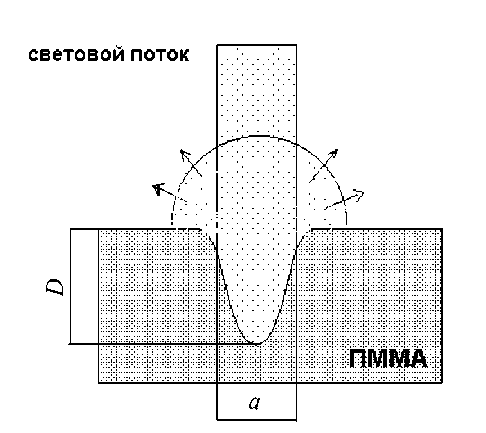

Для оценки размеров каналов, получаемых при ЛА, авторы [19–20] предлагают пороговую модель, в которой принимается, что световой поток

Рис. 1. Воздействие лазерного излучения на материал (ПММА)

лазера с энергией Qin, превышающий некоторое пороговое значение Qth поглощения бесконечно тонкого слоя полимера, приводит к его удалению (рис. 1), а количество испаряемого материала m можно выразить соотношением m = k • Q = k • (Qin - Qth), где k — коэффициент пропорциональности, обусловленный энергиями связей в макромолекулах полимера. Поглощенная энергия зависит от падающей мощности Фin, поглощения полимера а и времени поглощения At:

Q in = а -Ф in 'A t.

Глубина канала D определяется:

D =

k • а --Ф in p • a • v

k

2 p • a 2

• Q th ,

(1),

где p — плотность материала, v — скорость перемещения луча, a — размер светового пятна.

Глубина канала D линейно зависит от мощности падающего излучения и обратно пропорциональна скорости движения светового потока v . Реальный лазерный луч имеет неоднородное распределение по мощности, поэтому эффективный размер светового пятна должен определяться с учетом этого неоднородного распределения. По приведенным формулам можно оценить пороговую энергию Q th поглощения.

Другая модель, предложенная Повеллом [25]

для оценки глубины канала, предполагает использование формулы b1

D = b 01 -an

I v J

,

где b 0 , и b 1 — постоянные величины. Для полимеров b 1 = 0.74.

Если сравнивать эти две модели, то модель (1) имеет более понятный физический смысл, хотя обе дают примерно одинаковые оценки. Более точные оценки получаемых структур при удалении полимера инфракрасным излучением могут быть рассчитаны при рассмотрении баланса энергии в бесконечно малом объеме удаляемого образца. Подобный подход реализован в работах [23] и других (например, [26–28]).

Ширина канала зависит от размера лазерного луча — диаметра светового пятна в области, где интенсивность потока превышает пороговую энергию удаления материала. Так как мощность лазерного излучения в сечении сфокусированного пятна имеет гауссово распределение, то медленно перемещающийся луч образует более широкий канал, чем быстро перемещающийся луч [29].

При некоторых режимах лазерного удаления материала на краях вдоль канала могут появляться характерные выпуклости, впоследствии влияющие на процесс его герметизации (канала).

Получаемая шероховатость канала в общем зависит от параметров обработки, но в большей степени определяется самим материалом. Известно, что в сильно нагретом ПММА возникают пузырьки газа. Возникновение и частота появления последних зависят от многих физических и химических факторов, но особенно от содержания кислорода в материале. Такие пузырьки могут образовывать микрократеры в канале, что впоследствии будет влиять на равномерность потоков жидкости. Поэтому подбор полимерного материала является весьма важным.

ФОРМИРОВАНИЕ МИКРОРАЗМЕРНЫХ СТРУКТУР

В микрофлюидных устройствах обычно требуется создавать каналы и реакционные камеры с размерами от десятков до нескольких сотен микрон. Профиль канала на всей протяженности должен быть достаточно гладким и однородным. Кроме того, одним из требований к поверхности каналов является обеспечение малых размеров шероховатости для сохранения ламинарности потоков. С другой стороны, при создании реакционной камеры для перемешивания растворов, наоборот, желательно получить достаточно "грубую" поверхность, обеспечивающую появление турбулентных течений.

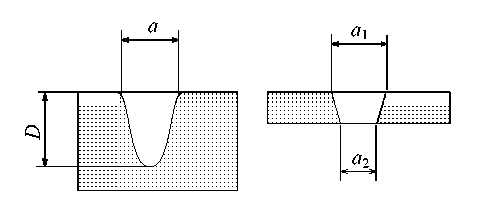

Рис. 2. Каналы и прорези, получаемые в ПММА-пластине и в пленке

Поэтому в данной работе были изучены различные режимы, позволяющие получить в ПММА микроразмерные структуры с заданными свойствами.

Каналы в пластинах (марка "ТОСП", толщина 2 мм) и пленках (0.375мм) из ПММА формировались с помощью промышленной установки фирмы TROTEC "Speedy II" с лазером Synrad (USA) мощностью 25 Вт, длина волны 10.6 мкм (более подробно в [30]). Механизм сканирования — "летающая оптика". Разрешение формируемых структур до 1000 dpi. Каналы в полимерах изготавливались при скоростях движения 2–6 мм/с и мощностях излучения до 2.5 Вт. Программное обеспечение установки позволяет оперативно изменять режимы, корректировать топологию наносимых каналов и структур. Исследованы режимы абляции ПММА при частоте лазерного излучения от 2500 до 10 000 Гц, разных скоростях прохода и количестве проходов.

Для изучения шероховатости получаемых структур, а также для исследования их оптических свойств (светопропускание и флуоресценция) были сформированы площадки размером (5×5) мм в пластинах ПММА при разных режимах ЛА.

Профиль полученных структур изучался с использованием оптического инвертированного микроскопа "Биолам П" (ЛОМО, Россия). Измерение их размеров и характеристик проводили на лазерном конфокальном сканирующем микроскопе Leica TCS SL (Leica, Germany) в отраженном свете при длине волны 488 нм.

В сформированных структурах измерялись: ширина a и глубина D канала в пластине, ширина прорези с двух сторон в пленке a 1 и a 2 (рис. 2).

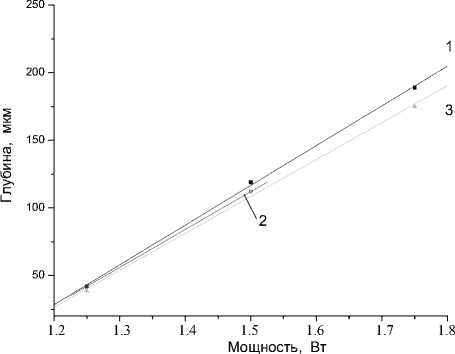

При сравнительно низких частотах импульсов излучения (2500 Гц) скорость движения луча незначительно влияет на глубину формируемого канала (рис. 3). Увеличение частоты лазерных импульсов приводит к увеличению плотности мощности светового потока, а следовательно, — к углублению канала, что и подтверждается зависимо-

Рис. 3. Зависимость глубины канала в пластине от мощности излучения для разных скоростей перемещения луча: 1 — 0.4 %, 2 — 0.5 %, 3 — 0.6% от номинальной. Частота импульсов 2500 Гц, фокусное расстояние 64 мм

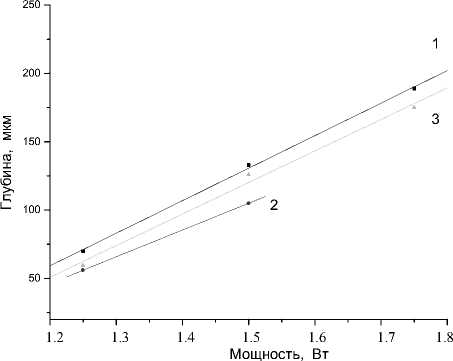

Рис. 4. Зависимость глубины канала в пластине от мощности излучения для разных скоростей перемещения луча: 1 — 0.4 %, 2 — 0.5 %, 3 — 0.6% от номинальной. Частота импульсов 5000 Гц, фокусное расстояние 64 мм стью рис. 4. Отметим, что в этом случае изменение скорости движения луча в большей степени влияет на глубину канала. Полученные зависимости глубины канала от мощности падающего излучения линейны и вполне соответствуют пороговой модели (1). Однако пороговая модель (1), как и модель (2), не содержит параметра частоты импульсов, что не позволяет прогнозировать результаты, получаемые при вариации частоты. Хотя, с другой

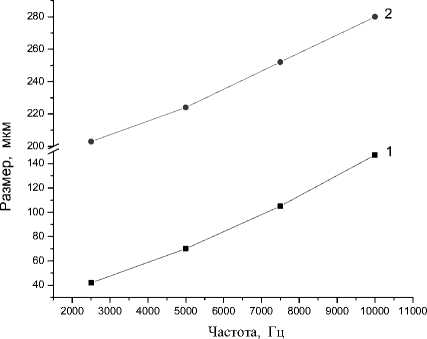

Рис. 5. Зависимость глубины (1) и ширины (2) канала от частоты импульсов излучения при мощности излучения 1.25 Вт, скорости перемещения луча 0.4%, фокусном расстоянии 64 мм

0.5

Скорость v , %

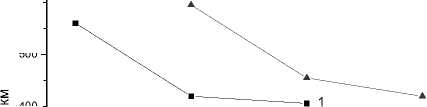

Рис. 6. Зависимость ширины верхней a 1 (1, 3) и нижней a 2 (2, 4) частей прорези от скорости движения лазерного луча при частоте импульсов 1000 Гц и мощности излучения 1 Вт (1, 2) и 1.25 Вт (3, 4)

стороны, частота импульсов может быть учтена при расчете эквивалентной мощности падающего излучения ( Φ in ).

На рис. 5 приведены зависимости глубины и ширины канала от частоты импульсов излучения при фиксированных скорости движения лазерного луча и мощности лазера. Зависимости имеют сходный характер. Отметим, что при ЛА ПММА существует определенная взаимосвязь между глубиной и шириной формируемого канала. Но приведенные выше модели не объясняют эту взаимо- связь и не позволяют оценить получаемую ширину канала для выбранных параметров. При создании более точных моделей следует учитывать пространственное распределение лазерного излучения при абляции материала. Конечно, это в значительной степени усложняет модель, но позволит получить более адекватные и точные оценки. Итак, из полученных экспериментальных результатов следует, что при выбранной мощности (1.25 Вт), скорости перемещения луча (0.4%) и нормальной фокусировке излучения (f =64 мм) можно сформировать канал глубиной 100 мкм с шириной ~250 мкм. Если на начальном участке зависимости (частота 2500 Гц) формируется широкий и мелкий канал с отношением ширина/глубина 5:1, то при высоких частотах (10 000 Гц) отношение становится равным 2:1, т.е. формируется более глубокий канал, в то время как ширина увеличивается только на 40%. Таким образом, варьируя частоту импульсов, можно изменять профиль канала, заметно увеличивая глубину и незначительно изменяя ширину.

Изучение изменения глубины микроканалов в зависимости от скорости перемещения луча показало, что при увеличении скорости перемещения глубина формируемого канала уменьшается, что соответствует модели (1). Эксперименты также показали, что методом ЛА в ПММА-пластине можно получить наименьшую глубину канала около 40–50 мкм с хорошей воспроизводимостью.

Важным фактором, влияющим на профиль формируемого канала в толстых пластинах и в некоторой степени на его характеристики, является фокусировка излучения. Так, даже изменение рабочего расстояния (расфокусировка) на 2–3 % в некоторых случаях приводит к изменению глубины формируемого канала в 1.5–2 раза. Поэтому крайне желательно, чтобы осуществлялся точный контроль рабочего (фокусного) расстояния и устанавливались соответствующие режимы абляции (мощность излучения, скорость перемещения, частота импульсов), подходящие для выбранного полимера.

В тонких пленках эффекты фокусировки излучения, наоборот, могут быть разумно использованы для получения наиболее выгодного профиля прорези. Теоретически можно получить прямоугольный профиль, но экспериментально удается получить только трапецеидальный профиль с близкими по размеру основаниями a 1 и a 2 . Конечно, в основном результаты зависят от толщины пленки, используемой подложки, условий отвода тепла. На рис. 6 представлена зависимость ширины верхней и нижней частей прорези от скорости движения лазерного луча при частоте импульсов 1000 Гц и мощности излучения 1 и 1.25 Вт. При высоких скоростях движения лазерного луча возможны ситуации, когда выбранной мощности

1.0

0.9

Длина волны, нм

Рис. 7. Спектральная зависимость светопропуска-ния ПММА при обработке пластины методом ЛА. 1 — исходный образец ПММА; 2 — после однократного прохода (мощность 1.5 Вт); 3 — многократный проход (мощность 4 Вт)

Рис. 8. Площадка, полученная в ПММА при однократном проходе лазерного луча. Размер изображения 0.9×0.9 мм не хватает для формирования прорези — в этом случае образуется канал, подобно ранее рассмотренному случаю для толстых пластин. Отметим, что практически одни и те же характеристики (размеры верхней и нижней частей прорези) канала достигаются путем сочетания мощности излучения и скорости перемещения луча (при скорости 0.6% от номинальной и мощности 1 Вт формируется канал таких же размеров, что и при скорости

0.8% и мощности 1.25 Вт). С другой стороны, частота импульсов и скорость перемещения луча определяют однородность профиля канала. В экспериментах были получены "волнистые" каналы, которые могут быть использованы при создании смесительных каналов и линейных реакторов в микрофлюидных устройствах.

Для обеспечения возможности ввода жидких веществ в МФЧ пластина с полученными микроструктурами должна быть снабжена отверстиями, которые используются как микрососуды для ввода пробы и реагентов. Поэтому в пластинах ПММА толщиной 1 и 2 мм формировались методом ЛА отверстия диаметром 2 и 3 мм.

Процесс обработки лазерным излучением сопровождается изменением поверхностной структуры материала. При этом, очевидно, в какой-то степени меняются и оптические свойства. Поэтому были проведены измерения светопропускания и флуоресценции образующихся микроструктур.

Измерения светопропускания сформированных площадок показали, что пропускание образца ПММА, обработанного лазером при мощности 1.5 Вт (зависимость 2 рис. 7) ниже пропускания исходного полимера (зависимость 1) на 10%, увеличение мощности и количества проходов лазера приводит к заметному уменьшению светопропус-кания (зависимость 3). Многократные проходы луча лазера ухудшают оптические свойства полимера, что является нежелательным при формировании микроструктур для оптического детектирования. Спектрофлуорометрические измерения показали, что обработанная лазером поверхность ПММА обладает более низкой фоновой флуоресценцией при возбуждении на 473 нм, чем исходный полимер.

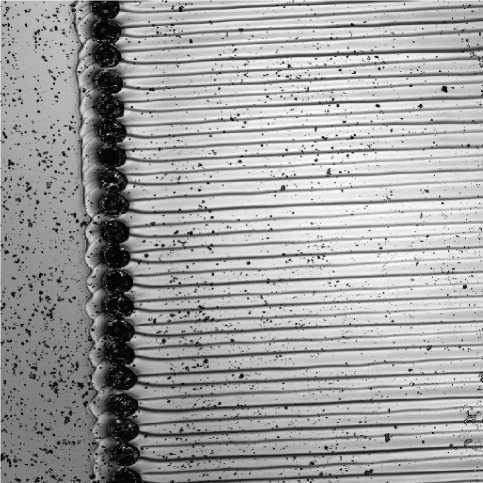

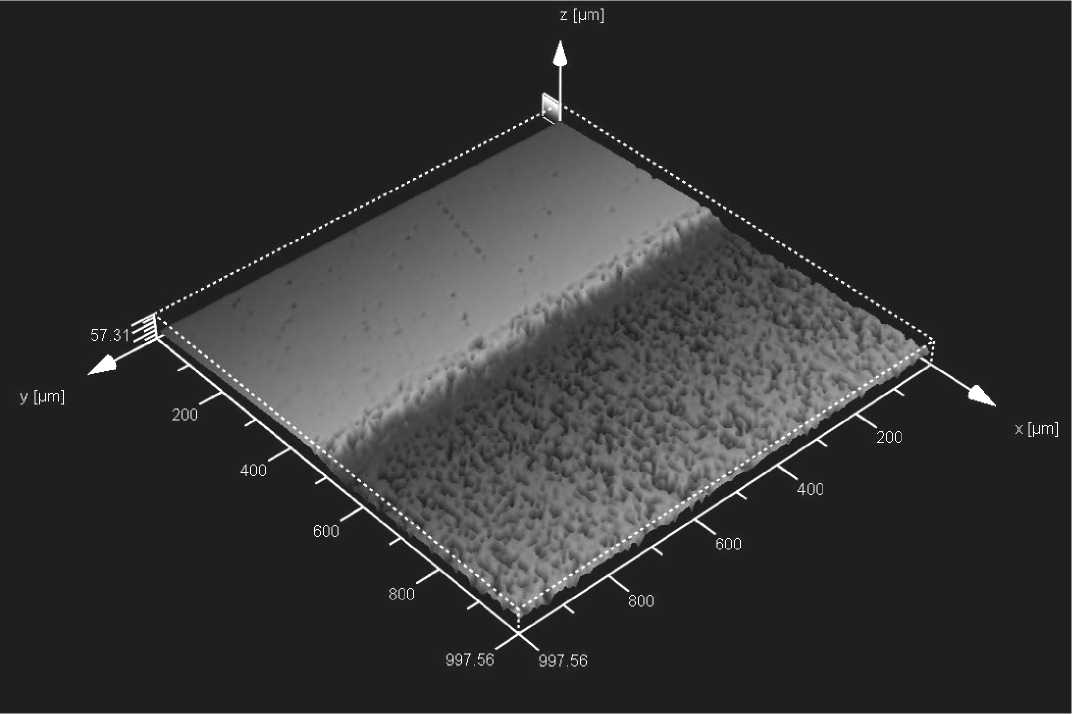

Полученные структуры были исследованы на конфокальном сканирующем микроскопе (рис. 8 и 9). При однократном проходе лазерного луча формируется волнистая поверхность, период которой оценивается в 30–45 мкм (рис. 8). Шероховатость этой поверхности была измерена на атомно-силовом микроскопе и составила R a = 34 нм, R max = 410 нм.

Полученные при однократном проходе структуры имеют относительно высокое светопропус-кание, низкую шероховатость и вполне могут быть применены в микрофлюидных устройствах с оптической системой регистрации. Кроме того, возможность формирования волнистых поверхностей может использоваться в тех случаях, когда необходимо получить канал, по которому должны параллельно двигаться две (и более) жидкости без смешивания.

При многократном проходе (рис. 9) образовывалась более "грубая" и шероховатая поверхность. Размер получаемых неоднородностей достигал ~3 мкм, что и обусловливало низкое светопропускание

а

Рис. 9. Профиль края площадки, сформированной методом ЛА при многократном проходе лазерного луча (мощность 4 Вт). Глубина площадки 46–48 мкм

б

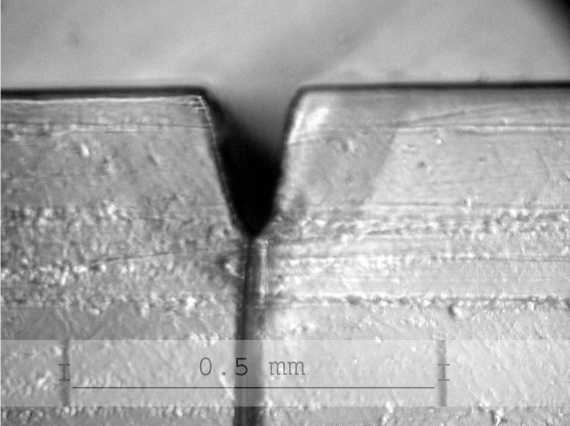

Рис. 10. Профиль канала, полученного методом ЛА в пластине ПММА: а — до спекания (ширина 100 мкм, глубина 200 мкм), б — после спекания с защитной пластиной

образца. Такие структуры вряд ли могут быть применены при оптическом детектировании, но вполне могут быть использованы в смесительных и реакционных микрокамерах, где необходимо достигнуть эффективного смешения веществ на максимально малом участке поверхности.

ГЕРМЕТИЗАЦИЯ МИКРОСТРУКТУР

После формирования на полимерной пластине канала заданной топологии необходимо провести его герметизацию путем соединения защитной и канализированной пластин. Для герметизации канала использовали метод термического связывания (спекания).

Оптимальным при разработке технологии спекания следует считать такое сочетание технологических параметров, при котором, с одной стороны, обеспечивается герметичность канала, а с другой — происходят минимальные изменения его профиля. На прочность соединения двух пластин при спекании, а следовательно, и на герметичность канала главным образом оказывают влияние следующие основные факторы:

-

— обработка поверхности;

-

— температура спекания ( Т сп );

-

— время спекания ( т );

-

— удельное давление (Р уд ).

Обработка поверхностей канализированной и защитной пластин из ПММА включала стадии протирания спиртом , промывания в проточной во де , ультразвуковой промывки в дистиллированной воде и сушки в термошкафу при 60÷70 ° С .

По данным ОАО " Дзержинское оргстекло " температура размягчения ПММА марки ТОСП со ставляет не менее 92 ° С , а нижний и верхний пре делы температуры формования — 102 ° С и 150 ° С соответственно . Поэтому было изучено влияние температуры на изменение профиля канала в дан ной температурной области . Установлено , что при температурах ниже 110 ° С процесс спекания не протекает даже при длительном выдерживании полимерных пластин при заданной температуре . При повышении температуры спекания до 130 ° С , с одной стороны , — происходит увеличение адге зионной прочности , с другой — наблюдается сильное ( в ряде случаев до 90 %) уменьшение глу бины канала . Таким образом , герметизацию МФЧ целесообразно проводить в интервале температур от 110 до 125 ° С .

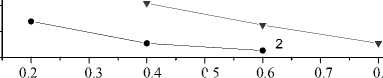

Профиль микроканала , полученного методом ЛА в пластине ПММА , приведен на рис . 10. На этом же рисунке ( б ) представлено изменение про филя канала после спекания с защитной пласти ной . В процессе спекания происходит изменение глубины канала , которое достаточно трудно кон тролировать . Поэтому были проведены измерения относительного изменения глубины канала в зави симости от формируемой глубины ( рис . 11). По лученные результаты позволяют сделать вывод , что приемлемое отклонение ( на уровне 10–12%) при спекании достигается для каналов глубиной от 200 мкм .

Проверка герметичности полученного после спекания МФЧ осуществлялась путем создания

Δ h, %

0 100 200 300 400 500

h, мкм

Рис. 11. Относительное изменение глубины канала при спекании с защитной пластиной

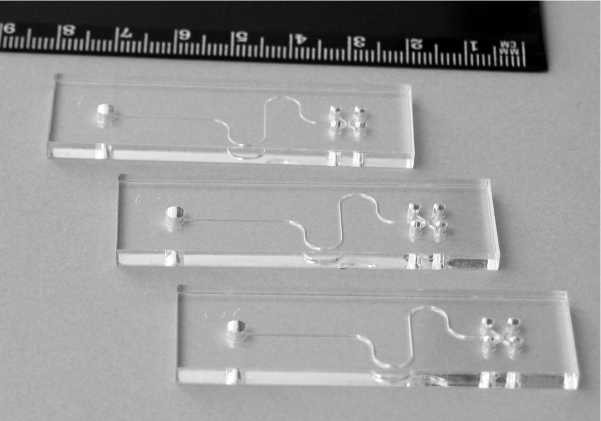

Рис. 12. Экспериментальные образцы МФЧ из ПММА в канале избыточного воздушного давления более 0.3 МПа и последующего выдерживания микрочипа в течение 8 часов в воде. Если в течение этого времени не происходило разгерметизации чипа, то его считали герметичным и на нем проводились дальнейшие измерения.

Вышеописанные результаты были использова ны при создании экспериментальных образцов МФЧ ( рис . 12) для прототипа микрофлюидной аналитической системы .

ЗАКЛЮЧЕНИЕ

Одной из доступных оперативных технологий получения полимерных микрофлюидных чипов является сочетание метода ЛА для получения микроразмерных структур и метода термической герметизации этих структур.

Метод ЛА позволяет сформировать микрораз-мерные структуры (от 50 до 500 мкм) любой сложности в ПММА пластинах и пленках. Глубина и ширина получаемых структур зависит от мощности лазера, скорости движения луча, частоты импульсов, количества проходов, условий фокусировки излучения и состава материала. Все эти параметры контролируемы, и, следовательно, можно получать воспроизводимые микроструктуры в ПММА-образцах.

Комплексный подбор параметров ЛА позволяет формировать как оптически прозрачные линейные и плоские структуры с малой шероховатостью, которые могут быть использованы в элементах (каналах) разделения и оптического детектирования при ламинарном течении жидкости, так и "грубые" и волнистые структуры и поверхности, которые могут быть применены в реакторах, смесителях и других функциональных устройствах.

Доступным и удобным в лабораторных условиях методом герметизации микрофлюидных чипов является их спекание с защитной пластиной из ПММА в интервале температур 100–130 °С. Относительное изменение глубины каналов при температурном и силовом воздействии на микрочип ограничивает минимальную глубину каналов, воспроизводимо получаемых в процессе термической герметизации, величиной 200 мкм.

Авторы выражают глубокую признательность сотрудникам фирмы Leica (Иоргену Хартброду, Д.А. Лаврову, Е.Л. Балмасову) за оперативную помощь при восстановлении конфокального лазерного микроскопа, на котором были проведены исследования.