Микропористая керамика кордиеритового состава на основе природного сырья

Автор: Кривошапкина Е.Ф., Кривошапкин П.В., Дудкин Б.Н.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Химические науки

Статья в выпуске: 3 (7), 2011 года.

Бесплатный доступ

Получены микропористые керамические подложки кордиеритового состава с использованием различного природного сырья. Исследованы состав, структу- ра и свойства полученной керамики. Микропористые подложки могут быть использованы для получения субмикро- и нанофильтрующих керамических мембран.

Керамика, кордиерит, боксит, каолинит

Короткий адрес: https://sciup.org/14992466

IDR: 14992466 | УДК: 546.05,549.057

Текст научной статьи Микропористая керамика кордиеритового состава на основе природного сырья

В современных технологиях роль пористых проницаемых материалов как фильтрующих элементов для разделения компонентов различных систем, в том числе и микропористых керамических материалов, в качестве селективных мембран неуклонно возрастает. Мембраны, сорбенты и катализаторы являются наукоемкой продукцией, без которой невозможно прорывное развитие базовых, высоко технологичных секторов экономики и эффективное решение важных задач социальной сферы и проблем экологии. Материалом для получения мембран могут быть металлы, керамика и полимерные материалы. В настоящее время наиболее распространены полимерные мембраны на основе целлюлозы и ее эфиров, полиамидов, поли-сульфонов, полиолефинов и большинства других известных полимеров [1]. Основным недостатком таких мембран является узкий температурный интервал их использования.

Высокие температуры способны выдержать керамические мембраны, которые обычно получают компактированием монофракционных порошков [2] или золь-гель способом [3].

В отличие от полимерных мембран керамические мембраны имеют два слоя, т.е. асимметричное или композиционное строение. Мембранный слой закрепляют на пористом проницаемом керамическом носителе, размер пор может варьироваться от 1 до 100 мкм. Существенным недостатком керамических мембран, прежде всего, является сложность получения узкого распределения пор по размерам и вероятность изменения данного распределения при высоких температурах в процессе эксплуатации мембраны. Определенную трудность представляет получение мембранного слоя с бездефектной, однородно пористой структурой.

В работе представлены результаты изучения открытой пористости, водопоглощения и производительности по дистиллированной воде для керамических микропористых подложек на основе кордиерита, полученного с использованием природных минералов Республики Коми.

Керамические материалы на основе кордиерита применяются в металлургии, машиностроении и химической промышленности в качестве огнеупоров, фильтров и носителей катализаторов. Кордиерит обладает чрезвычайно низкой константой диэлектрической проницаемости, небольшим коэффициентом теплового расширения (CTE), высокой химической устойчивостью и превосходными изоляционными свойствами [4].

Теоретический состав кордиерита отвечает содержанию: MgO – 13,7; Al 2 O 3 – 34,9; SiO 2 – 51,4 (масс. %). Получение кордиерита возможно с использованием товарных реактивов в виде оксидов или солей данных элементов, взяв их в стехиометрическом соотношении. Например, шихту, в состав которой входят следующие компоненты: оксид кремния 46,51-47,38 %; оксид магния 0,59-2,92 %; оксид алюминия 1,5-7,43 %; сульфат магния 29,1535,44 %; порошок алюминия 1,51-15,95 %, выход кордиерита 100% [5]. Трудности, возникающие при проведении такого синтеза из реактивов, обусловлены узким интервалом спекания, невысокой прочностью получаемых изделий и высокой стоимостью материалов, применяемых в качестве сырья.

Более рентабельным является синтез кордиерита из природного минерального сырья, позволяющий снизить стоимость, что делает кордиеритовую керамику более доступной. Известен способ получения кордиеритовой керамики [6], в котором используются минералы: тальк – 40 %; каоли- нит – 45, глинозем – 15. Недостатком при использовании данного состава представляется невысокая прочность получаемого керамического материала.

Изготовление кордиеритовой керамики с использованием составов, включающих тальк, каолинит, глинозем, кварцевый песок и полевой шпат при соотношении компонентов: тальк – 39-41 %, каолинит – 19-20, глинозем – 23-25, кварцевый песок – 812, полевой шпат 4-6 %, приводит к положительному результату. Керамический материал обладает высокими прочностными и эксплуатационными характеристиками, которые обусловлены хорошей степенью спеченности [7]. Введение в состав полевого шпата позволяет, незначительно меняя содержание оксидов кремния и алюминия, варьировать количество оксидов щелочных металлов. Введение кварцевого песка дает возможность снизить содержание в шихте каолинита и нежелательных примесей.

Таким образом, введе ние в состав шихты на основе зованы α-оксид алюминия, диоксид кремния и карбонат кальция маркировки «ч». Предварительный обжиг исходных материалов не проводился. Химический состав боксита и каолинита устанавливали по результатам количественного химического анализа.

Образцы маложелезистых бокситов, каолинитов и талька исследованы методом рентгенофазового анализа (РФА). Рентгенограммы получены по методу порошка на рентгеновском дифрактометре XRD-6000 фирмы SHIMADZU с излучением Cu К α в интервале углов отражения 2 θ от 10 до 70. Расшифровку рентгенограмм проводили с использованием кристаллографической базы для минералов и их структурных аналогов МИНКРИСТ [10].

В соответствии с табл. 1 готовили смеси компонентов следующих составов.

Навески компонентов взвешивали на электронных весах ALC – 210d4, смесь предварительно

Таблица 1

талька, каолинита, глинозема, полевого шпата и кварца позволяет добиться удовлетворительного соотношения основных оксидов, близкого к стехиометрии, и влиять на соотношение таких важных примесей, как щелочные оксиды.

Получение кордиеритовой керамики возможно из серпентинитов и каолинита при их соотношении (1:1,5)-(1:5), обжиг проводят при температуре 1250-1400оС с температурным интервалом обжига 70-100оС [8].

При синтезе кордиерита из природных материалов основными поставщиками MgO выступает тальк; Al 2 O 3 – каолинит и глинозем; SiO 2 – тальк и каолинит. Использо-

Содержание компонентов в исходной смеси ( ω , %)

|

Состав |

Каолинит |

Боксит |

Тальк |

α-оксид алюминия |

Диоксид кремния |

Карбонат кальция |

|

C1 |

45 |

б/д |

40 |

15 |

б/д |

- |

|

C2 |

45 |

б/д |

40 |

14,5 |

б/д |

0,5 |

|

C3 |

45 |

б/д |

40 |

14 |

б/д |

1 |

|

C4 |

45 |

б/д |

40 |

13,5 |

б/д |

1,5 |

|

C5 |

20 |

б/д |

40 |

29 |

11 |

б/д |

|

C6 |

20 |

б/д |

40 |

28 |

11 |

1 |

|

С7 |

20 |

б/д |

40 |

24 |

11 |

5 |

|

C8 |

б/д |

20 |

40 |

29 |

11 |

б/д |

|

C9 |

б/д |

20 |

40 |

28.5 |

11 |

0.5 |

|

C10 |

б/д |

20 |

40 |

28 |

11 |

1 |

|

C11 |

б/д |

20 |

40 |

27.5 |

11 |

1.5 |

|

C12 |

б/д |

20 |

40 |

24 |

11 |

5 |

Примечание: б/д – данный компонент в исходной смеси отсутствует.

вание природных минералов способствует попаданию значительного количества примесей щелочных металлов. Полностью исключить, например, каолинит невозможно, так как при его разложении образуются дисперсные фазы с высокой реакционной способностью, кроме того, каолинит является хорошей пластифицирующей добавкой [9].

Оптимизация состава исходной шихты позволяет улучшить фазовый состав и пористость спеченного материала, что очень важно для получения фильтрующих подложек. Использование природного сырья без дополнительной очистки позволяет сделать кордиеритовые изделия более дешевыми и доступными.

Исходные материалы и методы

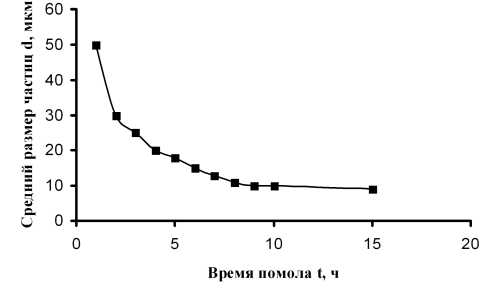

В качестве исходных материалов использованы маложелезистые бокситы Верхне-Щугорского месторождения, каолиниты Пузлинского месторождения Республики Коми, тальк Миасского талькито-вого месторождения. В работе также были исполь- перетирали в фарфоровой ступке, а затем в коллоидной мельнице КМ-1. Время обработки в коллоидной мельнице подбирали экспериментально. Оптимальным временем обработки было принято 9 час (рис. 1).

Рис. 1. График зависимости среднего размера частиц шихты от времени обработки в коллоидной мельнице.

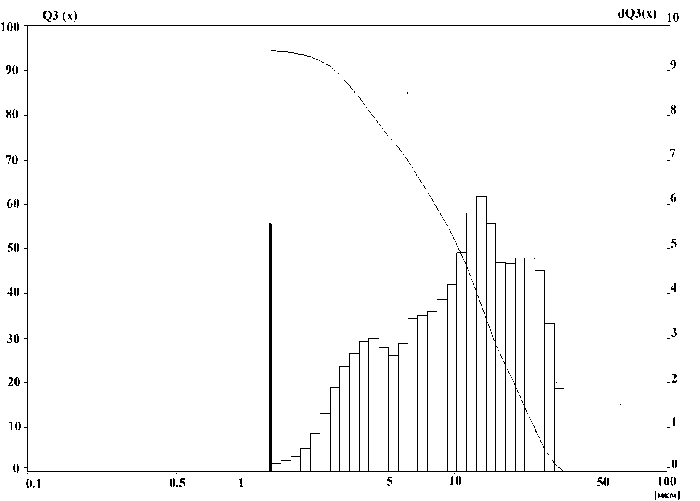

Размер частиц после помола определяли с помощью седиментационного анализа на сканирующем фотоседиментографе «FRITSCH analisette20» (рис. 2).

Рис. 2. Результаты определения средних размеров частиц в шихте (время помола в коллоидной мельнице 9 час).

Формование образцов осуществляли методом полусухого прессования в круглых пресс-формах из нержавеющей стали на прессе ИП-100 при одноосном нагружении. Усилие прессования составляло 70 МПа при скорости нагружения 0,2 – 0,3 МПа/с. В качестве связующего компонента был использован 5 %-ный водный раствор поливинилового спирта (ПВС).

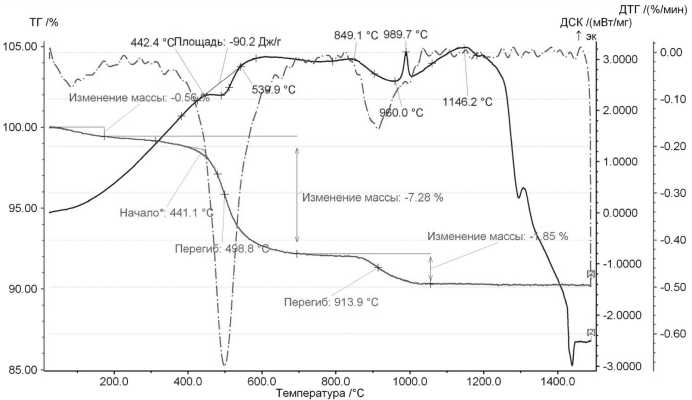

Для выбора температурного режима спекания дисков были исследованы кривые дифференциальной сканирующей калориметрии (ДСК). Кривые ДСК были получены на приборе NETZSCH STA 409 PC/PG с повышением температуры от 25 ° С до 1450 ° С. Скорость нагрева образцов 10 ° С/мин.

По результатам ДСК (рис. 3) определяли температурный режим обжига образцов с временными выдержками при наблюдающихся тепловых эффектах. Проводили предварительный обжиг материала до температуры 750 ° С с использованием электрической печи типа СНОЛ со скоростью подъема температуры 2 ° С/мин. Далее проводили обжиг на воздухе с использованием электрической печи «Linn High Term HT – 1800» с изотермической выдержкой 60 мин при температуре

1380 ° С. Скорость нагревания составляла 7 ° С/мин, охлаждение образцов проводили со скоростью 7 ° С/мин.

Полученные образцы были исследованы методами рентгенофазового анализа и сканирующей электронной микроскопии (электронный микроскоп UL-TRA55 фирмы Zeiss).

У образцов полученной кордиеритовой керамики были определены открытая пористость, водопоглощение и производительность по дистиллированной воде. Кажущуюся плотность, открытую пористость и водопоглоще-ние вычисляли путем насыщения и последующего гидростатического взвешивания в воде в соответствии с требованиями ГОСТа [11]. Все измерения и синтезы проведены при трехразовой повторяемости и в условиях воспроизводимости.

Обсуждение результатов

Результаты анализа проб каолинитов и бокситов, в пересчете на высшие ок- сиды, представлены в табл.

2. Исходя из полученных данных, установлено, что основными компонентами каолинита являются оксиды SiO 2 и Al 2 O 3 , содержание которых в сумме составляет 80 % от анализируемой навески; основ

Рис. 3. Кривая дифференциальной сканирующей калориметрии для состава С1.

ным компонентом боксита – оксид алюминия Al 2 O 3 , содержание которого составляет 69 % от анализируемой навески.

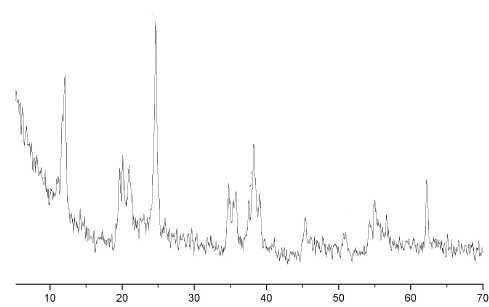

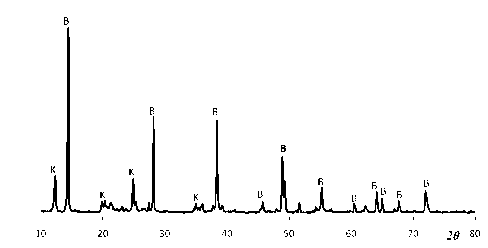

Результаты расшифровки дифрактограмм каолинита свидетельствуют о наличии групп дифракционных линий, отвечающих типичной структуре каолинитов (рис. 4). Содержание в каолините примесных фаз, выявленных по результатам хими-

Таблица 2

Химические составы (в пересчете на оксиды) минерального сырья

|

Компонент |

Содержание компонентов в каолините |

Содержание компонентов в боксите |

|

(ω ± Δ), % |

(ω ± Δ), % |

|

|

SiO 2 |

43,4±0,4 |

5,24±0,21 |

|

Al 2 O 3 |

37,2±0,8 |

68,8±0,6 |

|

TiO 2 |

2,50±0,14 |

8,4±0,24 |

|

Fe 2 O 3 (общ) |

0,56±0,08 |

1,24±0,12 |

|

FeO |

0,040±0,005 |

н/о |

|

CaO |

0,28±0,05 |

н/о |

|

MgO |

0,17±0,04 |

2,14±0,14 |

|

Na 2 O |

0,16±0,03 |

0,070±0,008 |

|

K 2 O |

0,030±0,006 |

0,070±0,008 |

|

MnO |

н/о |

0,040±0,007 |

|

P 2 O 5 |

н/о |

0,070±0,008 |

|

V 2 O 5 |

н/о |

0,040±0,007 |

|

п.п.п. |

14,5±0,3 |

13,92±0,3 |

Примечание: н/о – не обнаружено.

Рис. 4. Рентгенограмма каолинита.

ческого анализа, не превышает порога чувствительности метода РФА.

Минеральный состав бокситов, по данным РФА, представлен в основном бёмитом (B) и каолинитом (K). Общий вид рентгенограммы приведен на рис. 5.

Рис. 5. Рентгенограмма порошка бокситов (В – бемит, К – каолинит).

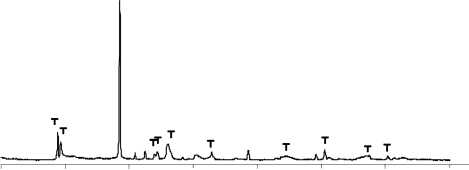

Рентгенограмма имеет вид, типичный для талька с брутто-формулой Mg 3 Si 4 O 10 (OH) 2 (рис. 6).

10 20 30 40 50 60 70 20 80

Рис. 6. Рентгенограмма порошка талька (т).

При обжиге изделия окончательно формируется микроструктура керамического материала, оказывающая доминирующее влияние на утилитарные свойства изделия. В процессе обжига изделия происходит спекание частиц шихты, и конечный продукт представляет собой прочный пористый материал.

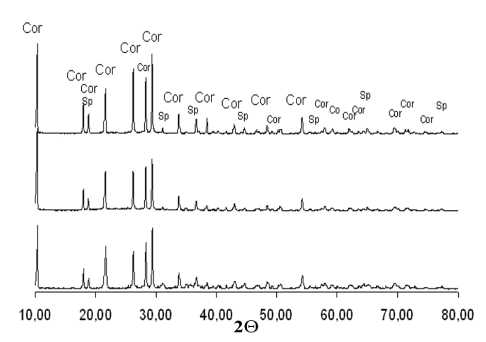

Расшифровку рентгенограмм спеченной керамики проводили с использованием кристаллографической базы для минералов и их структурных аналогов МИНКРИСТ [10]. Рентгенограммы всех составов идентичны, общий вид рентгенограмм составов С1, С7 и С12 приведен на рис. 7.

Рис. 7. Рентгенограммы кордиеритовой керамики составов С1, С7, С12 (Cor – кордиерит, Sp – шпинель).

Основные идентифицируемые фазы – кордиерит Mg 2 Al 4 Si 5 O 18 (пространственная группа Р 6/mcc, гексагональная сингония), шпинель MgAl 2 O 4 (*F d3m, кубическая). Содержание шпинели для всех образцов не превышает 7 %.

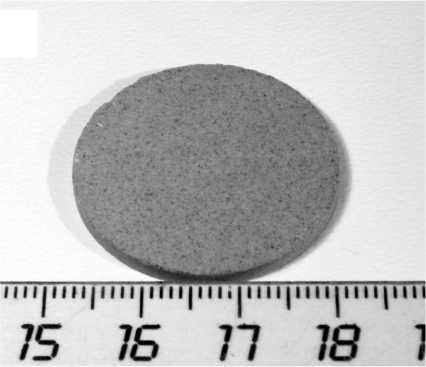

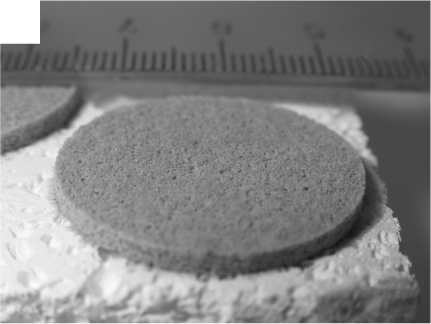

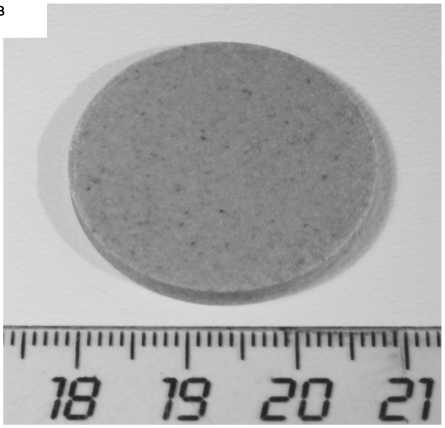

Общий вид подложек представлен на рис. 8 (в сантиметровом масштабе). В образцах, содержащих 5% карбоната кальция, присутствуют поры размером в несколько десятков микрометров. Исследования образцов с помощью оптического микроскопа показали, что поры в образцах, содержащих 1 % карбоната кальция (С10) и не содержащие карбонат кальция (С1), лежат в пределах от 10 до 50 мкм.

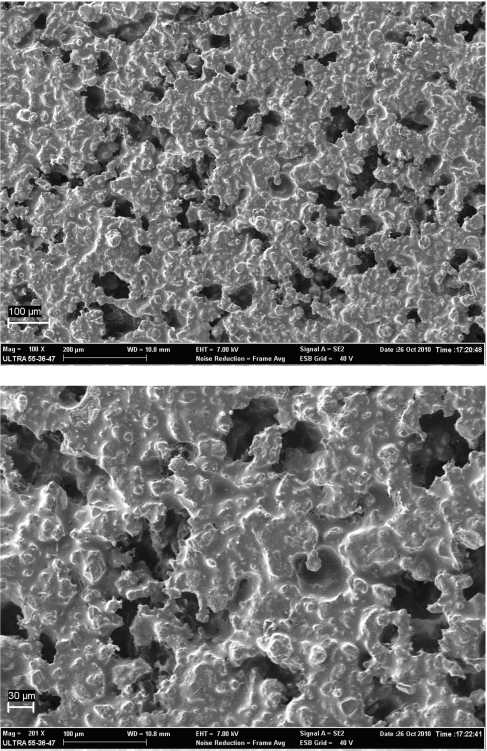

Поверхность кордиеритовой керамики состава С1 исследована методом сканирующей электронной микроскопии. Размер пор варьируется от 10 до 50 мкм (рис. 9).

а

Рис. 8. Фотографии образцов: а – состав С1 (на основе каолинита); б – состав С12 (с использованием бокситов с добавлением карбоната кальция 5 %); в – состав С10 (с использованием бокситов с добавлением карбоната кальция 1 %).

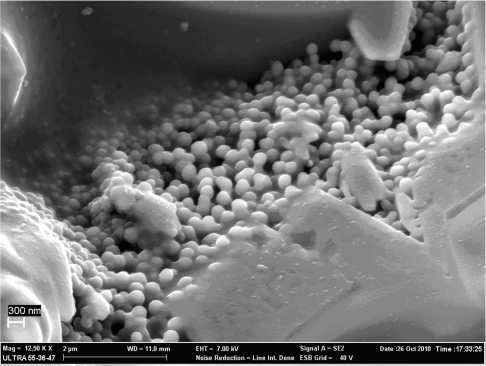

Внутри пор керамика представляет собой спеченные глобулы размерами 200 – 300 нм (рис. 10).

Рис. 9. Микрофотографии поверхности кордиеритовой керамики.

Рис. 10. Микрофотография поверхности кордиеритовой керамики.

В табл. 3 приведены данные по определению открытой пористости, водопоглощения и производительности по дистиллированной воде для серии образцов .

Таблица 3

Экспериментальные данные по определению кажущейся плотности, открытой пористости, водопоглощения, удельной производительности по дистиллированной воде кордиеритовой керамики

|

Название образца |

Кажущаяся плотность |

Открытая пористость |

Водо-погло-ще-ние |

Удельная производитель-ность по дистиллированной воде |

|

Р ( b ) , г/см 3 |

П а , % |

W , % |

G·10-3, дм3/м2·час·атм |

|

|

C1 |

2.0 |

25 |

13 |

63 |

|

C2 |

2.0 |

26 |

13 |

63 |

|

C3 |

2.0 |

26 |

13 |

62 |

|

C4 |

2.0 |

27 |

14 |

64 |

|

C5 |

1.8 |

31 |

17 |

60 |

|

C6 |

1.9 |

27 |

14 |

67 |

|

С7 |

2.0 |

22 |

11 |

120 |

|

C8 |

1.9 |

30 |

16 |

41 |

|

C9 |

1.8 |

29 |

16 |

40 |

|

C10 |

1.8 |

29 |

16 |

40 |

|

C11 |

1.8 |

28 |

15 |

42 |

|

C12 |

1.9 |

27 |

14 |

80 |

Заключение

Основными критериями при получении керамических микропористых подложек являются их технические характеристики (пористость, прочность, проницаемость, химическая стойкость) и экономические параметры. Использование минеральных ресурсов для получения керамики кордиеритового состава позволяет существенно снизить стоимость фильтрационных и мембранно-разделительных материалов на ее основе. Показана возможность использования каолинитов и бокситов месторождений Республики Коми для получения кордиеритовой пористой керамики. При использовании обоих минералов выход кордиерита в результате синтеза достигает достаточно высоких значений (не менее 90 %). Введение добавок карбоната кальция в количестве от 0.5 до 1.5 % не оказывает существенных влияний на свойства керамики. Добавление карбоната кальция в количестве 5 % приводит к образованию крупных пор, что снижает и прочность материала и ограничивает его использование в качестве основы (подложки) для получения микро- и ультрафильтрационных разделительных мембран. При использовании бокситов без добавки диоксида кремния в шихту выход кордиерита слишком мал, поэтому введение в шихту диоксида кремния целесообразно (содержание в бокситах диоксида кремния менее 10 %). Данная добавка позволяет добиться соотношения основных оксидов, близкого к стехиометрии. Свойства полученной керамики по значениям открытой пористости и производительности позволяют рекомендовать ее к использованию в качестве подло- жек для получения микро-, ультра- и нанофильтра-ционных разделительных мембран с селективными слоями из волокон и частиц оксидов металлов, в частности, оксида алюминия.

Работа выполнена при финансовой поддержке гранта УрО РАН для молодых ученых и аспирантов.

Список литературы Микропористая керамика кордиеритового состава на основе природного сырья

- Шапошник В.А. Мембранные методы разделения смесей веществ//Соросовский образовательный журнал, 1999. № 9. С. 27-32

- Комоликов Ю.И., Благинина Л.А. Технология керамических микро-и ультрафильтрационных мембран//Огнеупоры и техническая керамика, 2002. № 5. С. 20-28.

- Медведкова Н.Г., Назаров В.В. Золь-гель процесс получения селективных слоев керамических ультрафильтрационных мембран на основе диоксида титана//Стекло и керамика, 1996. № 4. С. 20-22.

- Johar Banjuraizah, Hasmaliza Mohamad and Zainal Arifin Ahmadw Densification and Crystallization of Nonstoichiometric Cordierite Glass with Excess MgO Synthesized from Kaolin and Talc//J. of American Ceramic Sociеty. 2011. No.94. Р. 687-694.

- Ксандопуло Г.И., Лисаченко Г.В., Владул А.Т., Ли А.Ф. Патент SU № 1548177 на полезную модель «Шихта для получения кордиерита». Патентообладатель: Казахский государственный университет им. С.М. Кирова.

- Зобина Л.Д., Семченко Г.Д., Тарнопольская Р.А. и др. Синтез кордиерита из природных материалов в присутствии Al2O3-содержащих компонентов//Огнеупоры, 1987. №2. С. 24-26.

- Анциферов В.Н., Марченко Г.Д., Порозова С.Е. Патент RU № 5029277 на полезную модель «Состав для изготовления кордиеритовой керамики». Патентообладатель: Республиканский инженерно-технический центр порошковой металлургии, г.Пермь.

- Эйриш М.В., Пермяков Е.Н., Шамсеев А.Ф., Гонюх В.М. Патент RU № 2016878 на полезную модель «Способ изготовления кордиеритовой керамики». Патентообладатель:Эйриш М.В., Пермяков Е.Н., Шамсеев А.Ф., Гонюх В.М.

- Круглицкий Н.Н., Мороз Б.И. Искусственные силикаты. Киев: Наукова думка, 1986. 240с.

- МИНКРИСТ//[Электронный ресурс]. Режим доступа: http://database.iem.ac.ru/mincryst/rus/search.php

- ГОСТ 2409-95. Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения. М.: Издательство стандартов, 2002.