Микропрессование порошковых магнитных материалов для МЭМС

Автор: Тимошков Ю.В., Грапов Д.В., Курмашев В.И.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 12 (93), 2024 года.

Бесплатный доступ

Исследован процесс создания элементов магнитных МЭМС путем микропрессования порошков композиционных магнитных материалов. В качестве материалов для формирования элементов МЭМС использованы материалы Hoganas ABC100.30 (Sweden), FeNbB (Jiangxi Dayou Technology, China), а также карбонильное железо (ООО «Синтез-ПКЖ», Россия). На основе данных порошков и их композиции изготовлены детали с различным аспектным соотношением и исследованы их структурные свойства.

Микроэлектромеханическая система, композиционные магнитные материалы, микропрессование

Короткий адрес: https://sciup.org/140308804

IDR: 140308804 | DOI: 10.5281/zenodo.14615787

Текст научной статьи Микропрессование порошковых магнитных материалов для МЭМС

Изготовление деталей микроэлектромеханических систем (МЭМС) осуществимо посредством различных технологий: традиционная механическая обработка резанием металлов, BOSCH-процесс, LIGA-like технология [1]. Однако данные технологии обладают низкой производительностью. Возможным решением проблемы повышения производительности при изготовлении МЭМС-компонентов является технология микропрессования. Данная технология сочетает в себе элементы традиционной порошковой металлургии [2], но при этом нацелена на снижение размера деталей до сотен либо десятков микрометров.

Для изготовления деталей МЭМС-микродвигателя необходимо применять порошки магнитных материалов. Выбор состава порошков металлов обусловлен целым рядом требований к МЭМС устройствам: минимизация потерь в процессе функционирования, наличие адгезии между частицами порошков при прессовании, получение деталей с высокой удельной плотностью без пустот.

На основе анализа литературы [3,4,5], в качестве основного компонента порошков для процесса микропрессования магнитомягких микродеталей выбрано максимально чистые частицы железа с минимальным содержанием примесей углерода.

Потери, возникающие при работе электрических машин [6], обусловлены двумя основными факторами: потери на перемагничивание, определяемые площадью петли гистерезиса, а также потери, обусловленные вихревыми токами, величина которых уменьшается при снижении электропроводности магнитного материала, магнитопровода.

Для минимизации потерь в изготавливаемых деталях применяется два подхода: 1) применение порошков чистого железа, что позволяет снизить потери за счет уменьшения площади петли гистерезиса; 2) повышение сопротивления композиционного порошкового материала за счет покрытия частиц порошков диэлектрическим слоем [7], либо введением в состав композиции порошка с высоким удельным сопротивлением.

Экспериментальная часть

Для микропрессования выбраны три типа порошков чистого железа: карбонильное железо с размером частиц 1-3 мкм (ООО «Синтез-ПКЖ»,

Россия), порошок железа Hoganas ABC100.30 (Sweden) [7] с основным размером частиц 50 мкм и 100 мкм, а также аморфный порошковый материал FeNbB (Jiangxi Dayou Technology, China) с размером частиц менее 20 мкм.

Применение порошков на основе чистого железа обеспечивает получение деталей с индукцией насыщения 1,5 Тл и более, а также коэрцитивной силой 50-70 А/м [8].

Карбонильное железо – особая разновидность высокочистого железа, обладающая весьма ценными физико-химическими характеристиками – повышенной электропроводностью, устойчивостью к воздействию коррозии, а также необыкновенно высокими показателями пластичности. При этом их существенным недостатком является высокая электропроводность и высокие потери на вихревые токи. Для компенсации этого недостатка в состав композиционных магнитных порошков целесообразно добавлять материал FeNbB [9].

Порошки системы FINEMET на основе FeNbB обладают высокой индукцией насыщения более 1Т, малой коэрцитивной силой 5-10 А/м, и меньшей, чем у чистого железа, электропроводностью.

Сочетание порошков, различающихся размером частиц, способствует созданию композиции, характеризующуюся максимальной насыпной плотностью. Промежутки между крупными частицами заполняются частицами промежуточного размера, остальной объем – частицами наименьшего размера

Для изготовления деталей микропрессованием использованы два типа порошков чистого железа: карбонильное железо с размером частиц 1-3 мкм, а также порошок железа Hoganas ABC100.30 с основным размером частиц менее 50 мкм. Данные порошки выбраны, исходя из наличия диэлектрической поверхности и малой коэрцитивной силы.

Результаты и обсуждение

При изготовлении образцов состоящих исключительно из карбонильного железа, а также при использовании смеси карбонильного железа с порошком ABC100.30 (массовое соотношение 1:1) формируемые детали характеризуются исключительной хрупкостью и разрушаются в процессе извлечении из оснастки для прессования.

Данное поведение обусловлено исключительно малым размером частиц карбонильного железа, их совершенной формой и структурой, что ограничивает возможности их согласованной деформации в процессе прессования.

Таким образом, карбонильное железо с размером частиц 1-3 м км н е может быть использовано для формирования микродеталей метб)ом микропрессования.

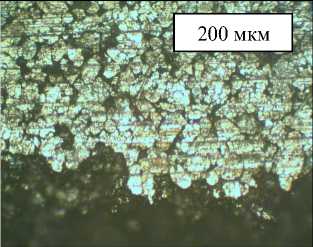

Наилучшие результаты показало применение материала Hoganas ABC100.30, из которого изготовлены тестовые образцы с толщинами 10, 0,8 и 0,4 мм (рисунок 1б) и массой 1,5, 0,11 и 0,06 г, соответственно.

Рисунок 1 – Фотография оснастки и оборудования для прессования (а); образцов микродеталей (б).

Различия в размерах изготовленных образцов демонстрируют, что процесс прессования масштабируем, и работает как на протяженных деталях в виде цилиндра, так и на квази трехмерных, типа диска.

Существуют сложности с извлечением детали после прессования, так как происходит трение о стенки оправки. Края тонкой детали могут выкрашиваться, так как давление, оказываемое на порошок, размещенный по краю пуансона, оказывается наименьшим. В результате, порошок на гранях детали оказывается недостаточно сильно спрессован (рисунок 1б). Также неидеальная плоскостность поверхности пуансонов приводит к клинообразности образцов с малой толщиной (правый образец на рисунке 1б).

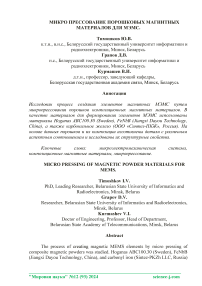

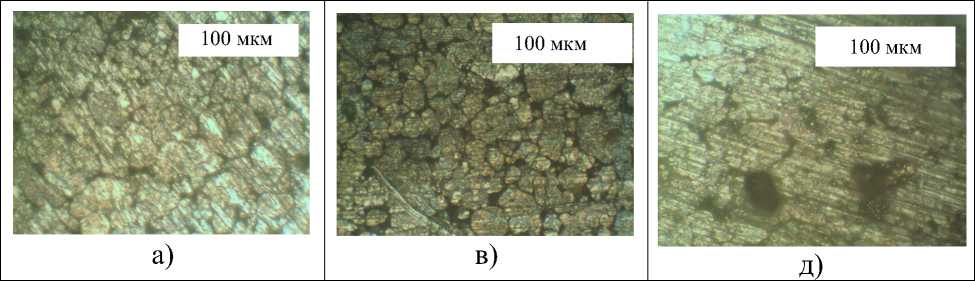

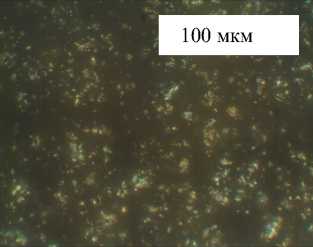

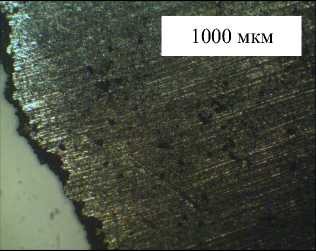

На рисунке 2 приведены результаты исследования поверхности данных тестовых образцов методом оптической микроскопии.

100 мкм

200 мкм

1000 мкм

Рисунок 2 – Фотография микродеталей из материала Hoganas ABC100.300: цилиндр высотой 10 мм (а) поверхность торца, (б) сколотый участок;

диск толщиной 0,8 мм (в) поверхность торца, (г) край торца;

диск толщиной 0,4 мм (д) поверхность торца, (е) край торца

На основе анализа снимков сделаны следующие выводы:

-

- на границе детали и пуансона наблюдается пластическая деформация частиц порошка, что повышает плотность детали и обеспечивает адгезию между частицами (рисунок 2а, в, д);

-

- присутствуют зазоры между частицами, что ведет к снижению плотности и увеличению магнитного сопротивления детали (рисунок 2в);

-

- наблюдается выкрашивание материала по периметру торца детали (рисунок 2г), что обусловлено зазором между матрицей и пуансоном в данной области;

-

- наблюдается передача микрорельефа пуансона на поверхность торца детали (рисунок 2 а, е);

-

- присутствует дефект прессования в виде раковин (рисунок 2д). Данный дефект наблюдается лишь на самой тонкой детали, толщиной 0,4 мм;

-

- материал ABC100.30 неоднороден по размеру частиц, что в совокупности с механической пластичностью обеспечивает более равномерное заполнение объема детали при прессовании.

Заключение

На основе анализа экспериментальных данных сделан вывод о том, что детали, изготовленные из карбонильного железа не пригодны для прессования в чистом виде, ввиду правильной шарообразной и плотной, лишенной пор структуры. Оптимальным применением данного порошка является введение в состав композиции в количестве приблизительно 5-10 % массовых, для заполнения микронных и субмикронных пустот между более крупными и пластичными частицами магнитных материалов, а также формирования точной поверхности краев.

Существенное значение имеет качество поверхностей матрицы и пуансона. Так как рельеф поверхности пуансона на макро- и микроуровнях передается на торец изготавливаемой детали (рисунок 2), необходимо, чтобы торец пуансона был плоским, поверхность торца и стороны должны быть полированной до зеркального блеска, покрыта DLC для повышения микротвердости поверхностей и улучшения движения частиц вдоль поверхностей, плоскость торца должна располагаться перпендикулярно оси цилиндрического пуансона.

Диаметр пуансона должен быть приближен к диаметру отверстия в матрице с точностью менее 10 мкм. Наличие бокового зазора между матрицей и пуансоном приводят к снижению усилия прессования по периметру прессуемой детали, что приводит к рыхлости материала на кромках детали и хрупкости детали в данных местах (рисунок 2г).

При изготовлении деталей малой толщины могут возникать дефекты в виде раковин на поверхности (рисунок 2д, е). Предположительно, они обусловлены тем, что при малых насыпных толщинах перераспределение материала усложненно. В качестве решения данной проблемы предлагается перед прессованием размещать пуансон и матрицу с засыпанным порошком на вибростенд. В процессе прессования следует прилагать повышенное удельное давление, близкое к пределу прочности пары матрица - пуансон.

Представляется перспективным применение тройных композиций состоящих из порошков карбонильного железа, Hoganas ABC100.30 и порошка FiNbB. Комбинация данных материалов может служить основой для многофакторного параметрического оптимизационного исследования.

Таким образом, можно выделить четыре направления оптимизации процесса микропрессования микродеталей из композиционных магнитных материалов:

-

1) Усовершенствование оснастки путем улучшения геометрии пуансона и матрицы. Уменьшение зазора между матрицей и пуансоном до менее 10 мкм. Поверхность пуансона должна быть полированной, без следов механической обработки. Шероховатость поверхности менее 1 мкм (Rz) обеспечивается при классе чистоты поверхности 10 и более.

-

2) Совершенствование условий прессования – применение вибростенда, сочетание статических и динамических условий приложения нагрузки.

-

3) Подбор соотношения компонентов композиции порошков, используемой для микропрессования микродеталей. За основу композиции рекомендовано взять Hoganas ABC100.30, добавляя другие материалы в количестве 5-10% масс.

-

4) Увеличение удельного давления прессования c 8 до 12-16 т/см2 для достижения приемлемой пластической деформации, устранения полостей, возникающих при формировании деталей малой толщины.

Высокоточные пары пуансона и матрицы могут быть изготовлены по LIGA технологии с реальным аспектным соотношением до 50 и допуском 5 мкм. Особое внимание следует уделить прочности пары прессования.

Список литературы Микропрессование порошковых магнитных материалов для МЭМС

- Ghodssi R., Lin P. (ed.). MEMS materials and processes handbook. - Springer Science & Business Media, 2011. - Т. 1.

- Angelo P. C., Subramanian R., Ravisankar B. Powder metallurgy: science, technology and applications. - PHI Learning Pvt. Ltd., 2022.

- Gibbs M. R. J., Hill E. W., Wright P. J. Magnetic materials for MEMS applications //Journal of Physics D: Applied Physics. - 2004. - Т. 37. - №. 22. - С. R237. EDN: LSVKSL

- Niarchos D. Magnetic MEMS: key issues and some applications //Sensors and Actuators A: Physical. - 2003. - Т. 109. - №. 1-2. - С. 166-173. EDN: ETGNKZ

- Schoppa A., Delarbre P. Soft magnetic powder composites and potential applications in modern electric machines and devices //IEEE Transactions on Magnetics. - 2014. - Т. 50. - №. 4. - С. 1-4.

- Tumanski S. Handbook of magnetic measurements. - CRC press, 2016. EDN: ZPRPOV

- Демиденко О. Ф. и др. Применение композиционных материалов на основе порошков железа для изготовления компонентов статора и ротора обратимой электрической машины // ПРИКЛАДНЫЕ ПРОБЛЕМЫ СОВРЕМЕННОЙ ФИЗИКИ FUNDAMENTAL AND APPLIED PROBLEMS OF MODERN PHYSICS. - 2023. - С. 110.

- Pentella M. Characterization of magnetic materials at extreme ranges of field, temperature, and permeability. - 2022.

- Skorvanek I. et al. Influence of microstructure on the magnetic and mechanical behaviour of amorphous and nanocrystalline FeNbB alloy //Journal of Physics: Condensed Matter. - 2002. - Т. 14. - №. 18. - С. 4717. EDN: AYZCRL