Микропроцессорная система управления скоростью движения ленты конвейера

Автор: Бухаров Роман Алексеевич, Дмитриева Валерия Валерьевна

Журнал: Горные науки и технологии @gornye-nauki-tekhnologii

Статья в выпуске: 6, 2010 года.

Бесплатный доступ

В данной статье показана реализация системы управления скоростью ленточного конвейера, в которой в качестве объекта управления используется модель, реализованная в программном пакете MatLab, параметры которой в определенной степени соответствуют параметрам реальной технологической установки. Управление осуществляется посредством алгоритмов, работающих на контроллере. Для передачи данных служит технология OPC.

Ленточный конвейер, автоматическая система стабилизации скорости ленты, технологическое программирование, моделирование

Короткий адрес: https://sciup.org/140215167

IDR: 140215167

Текст научной статьи Микропроцессорная система управления скоростью движения ленты конвейера

Из-за неравномерной работы добычных участков ленточные конвейеры, эксплуатируемые на шахтах и рудниках, часто не используются на проектную мощность, а доля холостых, или близких к ним режимов, составляет значительную часть рабочего времени.

Таким образом, одним из важнейших параметров, влияющих на производительность, надежность и экономичность конвейерной установки, является скорость движения ленты. Регулирование этого параметра может достигаться применением специальных приводов и системы автоматического регулирования скоростью ленты посредством изменения момента привода в зависимости от поступающего на конвейер грузопотока. Данная система может быть как автономной, так и входить в состав комплексной АСУТП.

Опыт эксплуатации ленточных конвейеров подтвердил, что для снижения затрат электроэнергии, уменьшения износа транспортерной ленты, роликов и става конвейера наиболее эффективным средством является применение частотно-регулируемого электропривода, который позволяет регулировать скорость движения ленты в зависимости от фактической загрузки конвейера. Применение частотно-регулируемого электропривода для управления приводными станциями ленточных конвейеров обеспечивает:

-

• плавный запуск и останов асинхронных электродвигателей конвейера;

-

• автоматическое регулирование скорости движения ленты, применительно к конкретным горнотехническим особенностям производства, в зависимости от фактической загруженности и технологических режимов работы оборудования;

-

• повышение технического уровня шахтных ленточных конвейеров за счёт автоматизации работы приводных станций, улучшения качества диагностики и защиты электрических цепей;

-

• снижение динамических нагрузок в приводе и тяговом органе в рабочих режимах и в режимах перегрузок и стопорения механизмов;

-

• повышение надежности, увеличение ресурса и срока службы технологического оборудования;

-

• существенное снижение затрат электроэнергии на транспортирование полезных ископаемых за счёт оптимизации нагрузок при холостых, или

- близких к ним, режимах.

В общем случае, система с частотно-регулируемым приводом обеспечивает регулируемый запуск, регулирование рабочего процесса в автоматическом режиме и регулируемый останов конвейера.

Это позволяет отказаться от гидромуфт скольжения, обеспечивает плавный запуск ленточных конвейеров без проскальзывания ленты, исключает ударные нагрузки в приводе, в тяговом органе и нагрузки на электросеть.

В работе предполагается реализация компонента АСУТП ленточного шахтного конвейера, отвечающего за регулирование скорости конвейерной ленты в зависимости от случайного входного грузопотока, а также обеспечивающего плавное изменение скорости ленты при пуске и переключении с одной скорости на другую.

В настоящей работе не ставится задача разработки полномасштабной АСУТП управления конвейером, а предполагается программно реализовать разработанные ранее алгоритмы управления на определенных платформах. В качестве конвейера предполагается использование математической модели, реализованной в программном пакете MatLab, параметры которой в определенной степени соответствуют параметрам реальной технологической установки.

В работе исследуются возможности и целесообразности реализации ранее разработанных алгоритмов управления на реальных аппаратных платформах с применением программного обеспечения, как входящего в состав исследуемых платформ, так и разработанного специально.

Данные исследования позволят:

-

• Реализовать существующие алгоритмы, представленные математическими моделями, в виде программ на языках технологического программирования (ST, FBD, IL и др.);

-

• Оценить целесообразность и трудоемкость разработки;

-

• Получить программно-аппаратную платформу для тестирования и отладки алгоритмов, реализуемых в будущем;

-

• Подобрать аппаратное обеспечение, в подходящее для работы с шахтными конвейерными линиями;

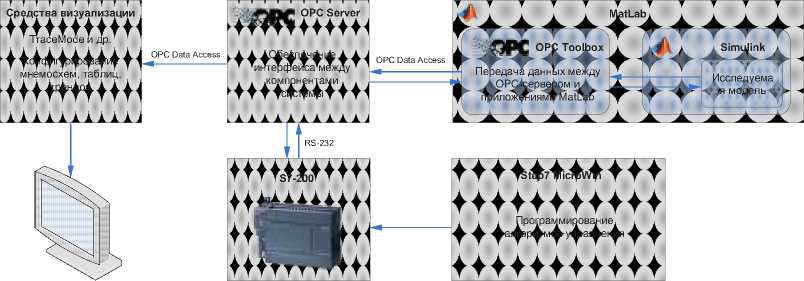

В работе используются следующие программные средства: приложения Simulink (как среда моделирования) и OPCToolbox (обеспечение интерфейса с OPC-сервером) пакета прикладных программ Matlab; OPC-сервер (универсальное средство, обеспечивающее передачу данных между контролером и средой моделирования); Step7 Microwin (разработка алгоритмов управления, программирование контроллера). Общая структурная схема представлена на рис. 1.

Рис. 1.

OPC-сервер является основным компонентом, обеспечивающим передачу данных между средой моделирования, контроллером и внешними программами. Любой сигнал Simulink-модели может быть передан на сервер и, соответственно, может быть передан в контроллер или в любое приложение, поддерживающее стандарт OPC.

В качестве контроллера выбран Siemens Simatic S7-200 CPU222. Данное устройство широко распространено в промышленности, имеет удобную среду разработки алгоритмов управления, легко соединяется с компьютером через com-порт, драйверы для работы с контроллером поддерживаются большинством разработчиков OPC- серверов.

Для исследований выбран одноприводный ленточный конвейер с натяжным устройством и асинхронным короткозамкнутым приводом, расположенным в головной части конвейера.

Модель конвейера разработана доцентом кафедры автоматики и управления в технических системах Дмитриевой В. В. в работе «Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера».

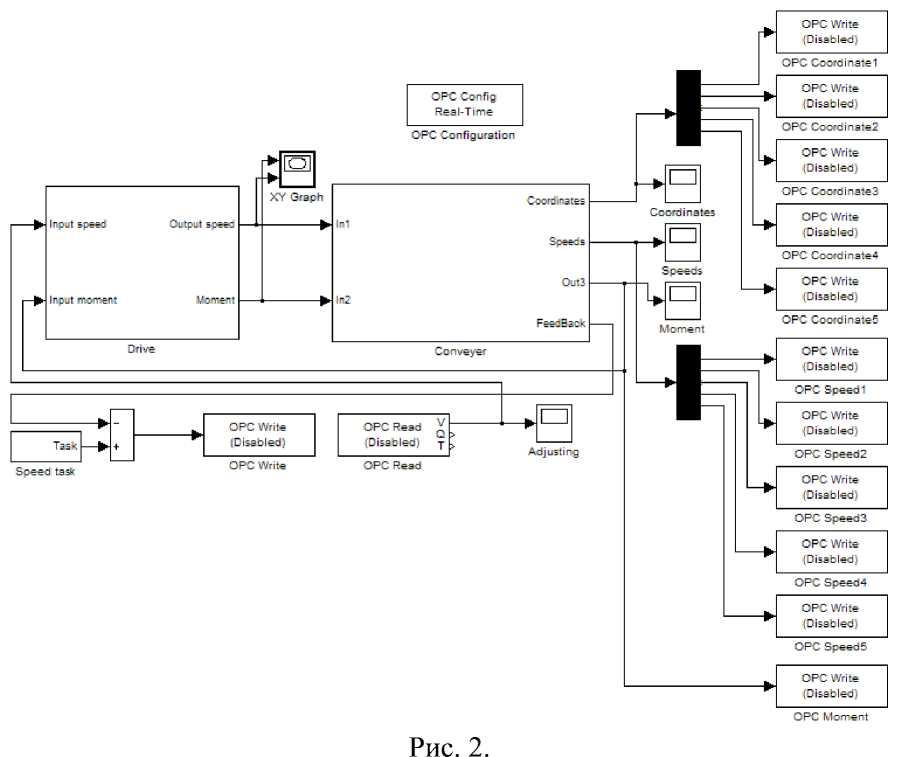

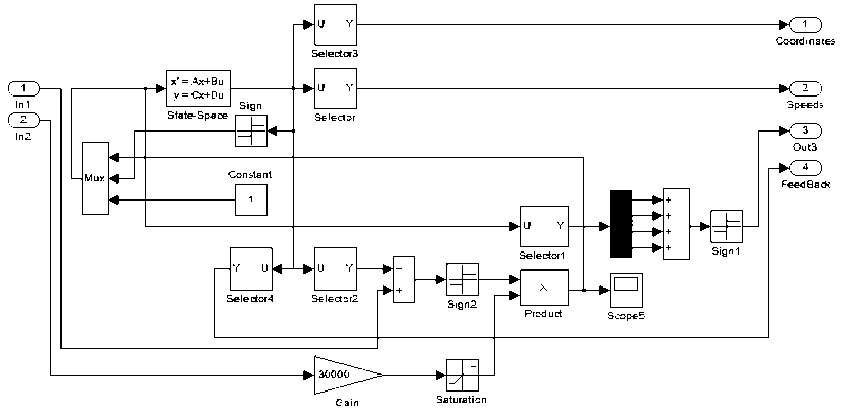

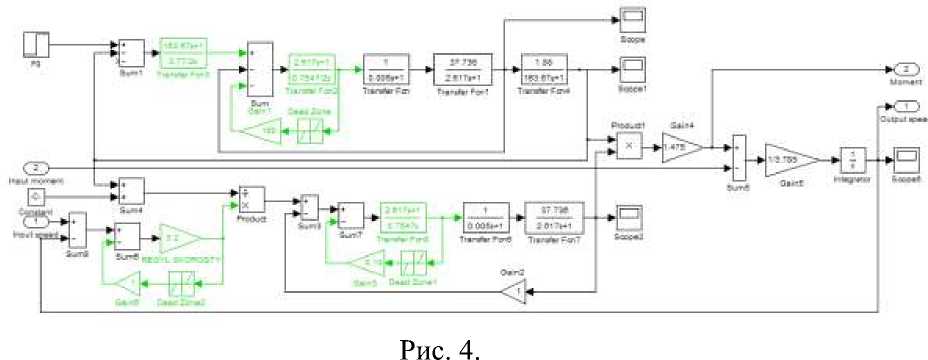

Модель реализована в приложении Simulink как совокупность функциональных блоков библиотеки Simulink и связей между ними. Модель конвейера состоит из двух составляющих: десятимерной модели конвейера и модели привода. На рис. 2 – 4 показаны функциональные схемы модели и ее составляющих. Модель состоит из следующих подсистем:

-

• Drive – подсистема асинхронного короткозамкнутого привода;

-

• Conveyer – подсистема конвейера;

-

• Speed Task – подсистема задатчика скорости;

Также в модели имеется блок OPC configuration, который предназначен для настройки связи с OPC-сервером. Данный блок позволяет выбрать один из работающих в локальной сети серверов, а также настроить параметры передачи данных. Блоки OPC Read и OPC Write предназначены для получения и отправки данных на сервер соответственно.

Контроллер через средства, предоставляемые OPC-сервером, получает от модели сигнал ошибки, формируемый как разность задания скорости (сигнал от Speed Task) и скорости привода (выход Feedback подсистемы конвейера).

Рис. 3.

От контроллера модель получает управляющий сигнал, сформированный по определенному алгоритму (ПИД-регулирование, оптимальное управление и др.). В модели предусмотрены 11 блоков, передающих данные о моменте привода, координатах и скоростях десяти сосредоточенных масс на OPC- сервер. Благодаря этому доступ к этой информации может получить любое приложение, работающее со стандартом OPC. Это позволяет осуществлять мониторинг технологического процесса в реальном времени – разработать мнемосхемы, тренды, таблицы, а также формировать базу данных, информация которой может использоваться для диагностики технологического процесса, определения причин аварийных ситуаций или расчета технико-экономических показателей.

Список литературы Микропроцессорная система управления скоростью движения ленты конвейера

- Дмитриева В. В. Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера. -2006.

- Ткалич В.М., Ткалич С.А. Проектирование АСУ на базе компонентов Simatic, ч.1. Обзор компонентов.

- Документация по SIMATIC, Siemens. -2005.