Микрорельеф поверхности как фактор работоспособности манжетных уплотнений и способы его формирования в процессах финишной обработки

Автор: П.А. Мельников, С.В. Чернякин, Д.В. Назаров

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

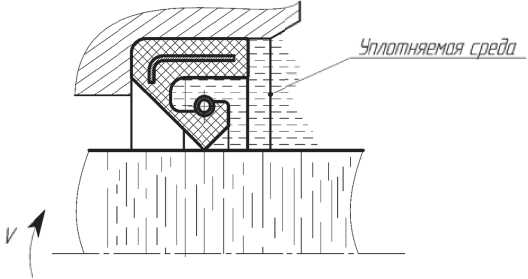

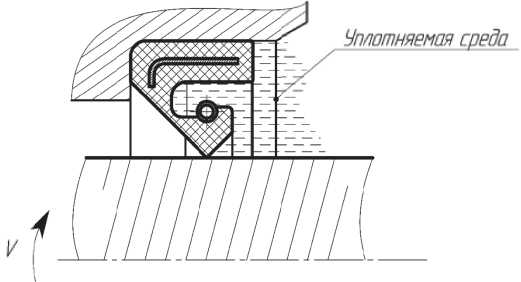

В статье рассматривается роль микрорельефа поверхности в работе пар трения шейка вала – манжетное уплотнение. Основное внимание уделяется методам финишной обработки металлических поверхностей с целью формирования регулярного микрорельефа для обеспечения устойчивого удержания масляной пленки и повышения долговечности уплотнений. Проанализировано взаимодействие компонентов пары трения с учетом геометрии и направления микронеровностей. Изучены методы обработки (шлифование, выглаживание, вибровыглаживание) и их влияние на формирование микрорельефа. Разработаны рекомендации по выбору методов обработки для надежной работы уплотнительных узлов. Предложенные решения существенно повышают долговечность полимерных и резиновых уплотнений за счет оптимизации микрогеометрии поверхностей. Результаты применимы при проектировании и производстве механизмов с парами трения металл-полимер и металл-резина в условиях частично-смазанной поверхности.

Трение, шероховатость поверхности, смазываемость поверхности, вибровыглаживание, регулярный микрорельеф, технологическая оснастка

Короткий адрес: https://sciup.org/148332416

IDR: 148332416 | УДК: 621.891:621.76 | DOI: 10.37313/1990-5378-2025-27-5-172-180

Текст научной статьи Микрорельеф поверхности как фактор работоспособности манжетных уплотнений и способы его формирования в процессах финишной обработки

EDN: PNXLZG

Работа выполнена при финансовой поддержке Министерства науки и высшего образования РФ в рамках государственного задания (Госзадания) FMRW-2025-0052.

В деталях, работающих в условиях постоянного трения, особенно в парах «металл-полимер» и «металл-резина», наблюдается значительная адгезионная составляющая трения, обусловленная межмолекулярным взаимодействием на участках микроконтактов [1]. В таких условиях критически важно обеспечить устойчивое удержание масляной пленки между трущимися поверхностями [2–5].

Данный фактор первоначально описывается в работе Н. Патира [4], где описывается взаимодействие между компонентами пары трения с учетом шероховатости и способности поверхности удерживать смазку. Особенную роль во взаимодействие играет микрорельеф поверхности, способствующий удержанию масляной пленки на поверхностях деталей. В общем случае общая высота микронеровностей каждой из взаимодействующих поверхностей не является постоянной величиной, но для каждой поверхности имеет Гауссовское распределение с нулевым средним значением, при том каждая поверхность имеет собственное стандартное отклонение. Суммарное стандартное отклонение двух взаимодействующих поверхностей вычисляется по формуле [4]:

tr2 = ^ + al , (1)

где σ 1 – стандартное отклонение общей высоты микронеровности с нулевым средним значением для первой поверхности, σ 2 – стандартное отклонение общей высоты микронеровности с нулевым средним значением для второй поверхности.

Отношение толщины пленки к суммарному стандартному отклонению общей высоты микронеровностей поверхности, при котором достаточно точно работает теория гладкой пленки [4]:

h/a » 3, (2)

где h – толщина масляной пленки; σ –суммарное стандартное отклонение общей высоты микронеровностей

нагрузках в работе [5] описана важность сохранения потока жидкости для отвода продуктов приработки и естественного износа из зоны трения, а также охлаждения [7].

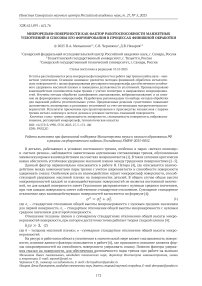

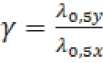

Влияние формы микронеровностей на способность поверхности удерживать смазку в зависимости от направления взаимного перемещения трущихся поверхностей также описывается в работе Н. Патира [4]. В данной работе приводится описание важности формы области контакта поверхностей (см. рисунок 1), описываемой коэффициентом γ , вычисляемым по формуле (3), который в последующем определяет способность поверхности удерживать смазку в зависимости от направления перемещения трущихся поверхностей относительно друг друга.

где ^0,5у – половина корреляционной длины профиля по оси X; ^0,5дг – половина корреляционной длины профиля по оси Y.

Коэффициент γ оказывает значительное влияние на распределение потоков жидкости, в режиме частично смазанной поверхности ( h/o < 3): в случае с поверхностью с коэффициентом γ > 1 сопротивление движения потока в направлении скольжения практически не оказывается, боковой же поток незначителен, уменьшение же коэффициента гамма вызывает уменьшение напорного потока (в направлении оси Y) и соответственно увеличение бокового потока (в направлении оси X), что приводит к уменьшению несущей способности масляной пленки. При уменьшении толщины масляной пленки влияние фактора направленности микронеровностей, описываемого коэффициентом гамма становится значительнее. Важность учета значения формы и направленности микронеровностей в зависимости от условий работы пары трения экспериментально подтверждается в работе [8], где благодаря оптимизации микрорельефа поверхности достигается снижение износа пары трения в процессе приработки до трех раз в зависимости от параметров микрорельефа.

Традиционно для получения рабочей поверхности для работы в паре с манжетным уплотнением применяются абразивные методы обработки, в частности шлифование или поли-

рование [9, 10]. Рисунок 1 – Визуализация области контакта

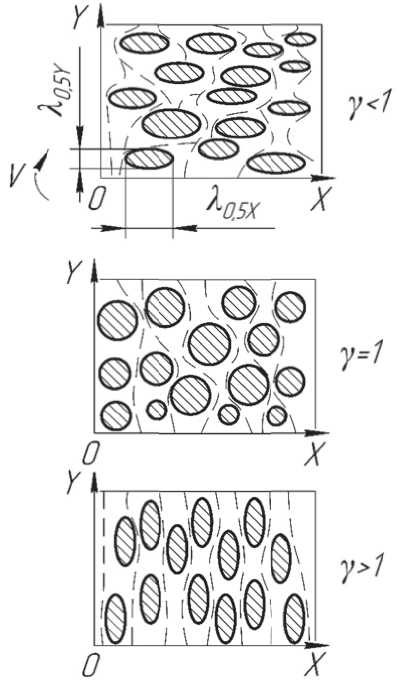

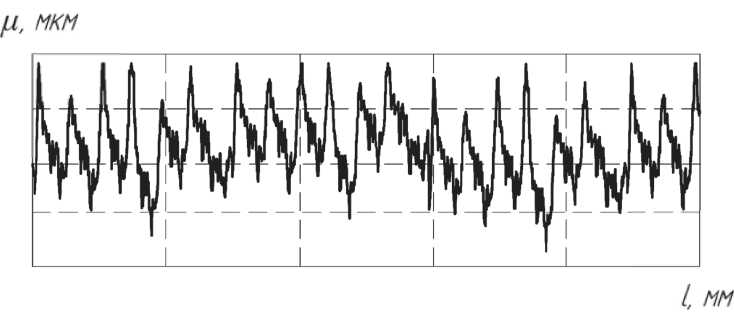

Абразивные методы обработки обеспечивают в зависимости от значения коэффициента γ [4] снижение параметров шероховатости [11], однако микрорельеф при этом формируется хаотично, без контролируемой ориентации элементов поверхности (см. рисунок 2). Характерной особенностью шлифованной поверхности являются заостренные вершины микронеровностей, которые в процессе приработки контактируют с кромкой манжетного уплот- нения и могут вызывать ее ускоренный износ в процессе приработки (см. рисунок 3).

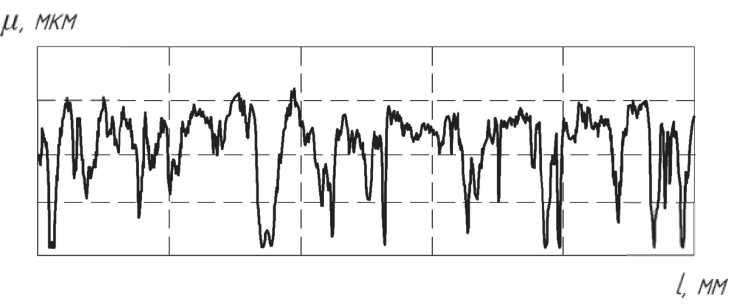

Обработка поверхностным пластическим деформированием позволяет, помимо снижения параметра шероховатости Ra, формировать более благоприятный для работы уплотнения микроре- льеф (см. рисунок 4), где верхние части микронеровностей сглаживаются, а впадины сохраняются и обеспечивают удержание смазки в зоне контакта [12–15]. На рисунке 5 приведена профилограмма поверхности, полученной методом выглаживания.

В данном случае при вращательном движении вала (как показано на рис. 4) форма микронеровностей практически не влияет на работу уплотнения, так как их направление совпадает с направлением скорости и впадины работают как дополнительное препятствие на пути жидкости. В то же время при обратном вращении вала спиральное направление микронеровностей может способствовать перемещению жидкости по незамкнутым углублениям, что при действии дополнительно созданного давления приводит к её утечке [16, 17].

Рисунок 2 – Направление канавок на поверхности после обработки шлифованием без осциллирующего движения

Рисунок 3 – Профилограмма поверхности, обработанной резанием

Рисунок 4 – Направление канавок на поверхности после обработки выглаживанием

Рисунок 5 – Профилограмма поверхности, обработанной выглаживанием

Одним из факторов для износостойкости и сохранения работоспособности манжетного уплотнения является форма неровностей поверхности в зоне контакта [18]. Сравнение профилограмм (рис. 3 и 5) показывает, что при одинаковой высоте микронеровностей обработка выглаживанием позволяет сохранить впадины для удержания смазки и обеспечить поверхность без острых выступов, приводящих к повышенному износу кромки манжеты в период приработки [8]. В то же время чрезмерно низкая шероховатость (Ra = 0,1 мкм и ниже) также нежелательна, так как в зоне контакта рабочей кромки манжеты и шейки вала возникают повышенные молекулярные силы трения, что при последующем движении приводит к вырыву материала и потере герметичности [19].

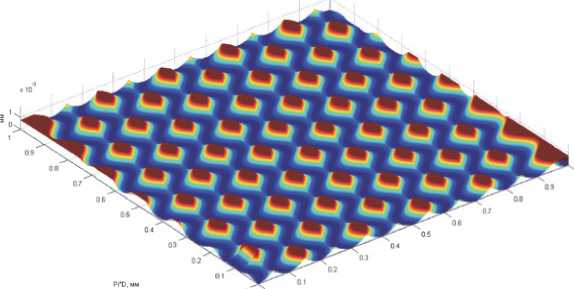

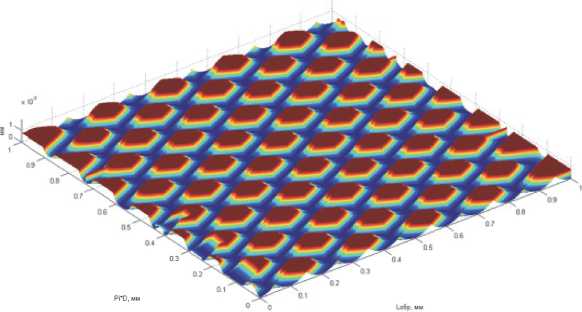

Исходя из описанных выше особенностей работы уплотнений, для обеспечения их качественной работы требуется применение способа обработки, который позволяет создать на поверхности микрорельеф, обеспечивающий отсутствие острых вершин шероховатости, а также имеющий замкнутую, или лабиринтную форму направления микронеровностей [4, 13]. Процесс вибровыглаживания позволяет получить на поверхности детали микрорельеф со сглаженными вершинами шероховатости [20], а также сформировать регулярную структуру микронеровностей, представленную на рисунках 6 и 7.

L=6p. мм

Рисунок 6 – Форма микронеровностей при вибровыглаживание

Изменение отношения частоты колебания к частоте вращения обрабатываемой поверхности позволяет получить различные γ .

Рисунок 7 – Форма микронеровностей при вибровыглаживание с увеличенной частотой колебания индентора

Ключевой особенностью процесса вибровыглаживания в отличие от классического выглаживания является необходимость не только создания усилия на инденторе, но и придания ему возвратно-поступательного движения. Управление коэффициентом γ в случае с обработкой вибровыглажи- ванием осуществляется по формуле:

^6fl '^ ^РЛГ/71'^

где ^Of!J – частота осциллирующего движения выглаживателя, 71 – частота вращения заготовки, h – ход осциллирующего движения выглаживателя, D – диаметр обрабатываемой заготовки.

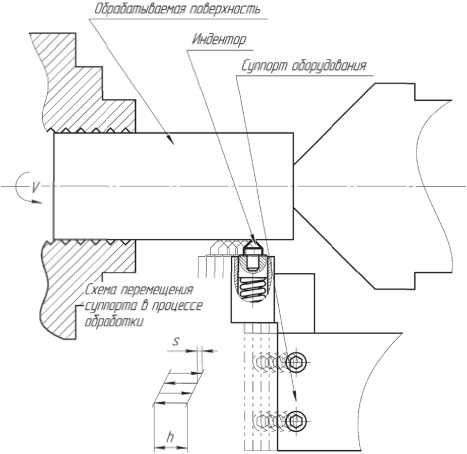

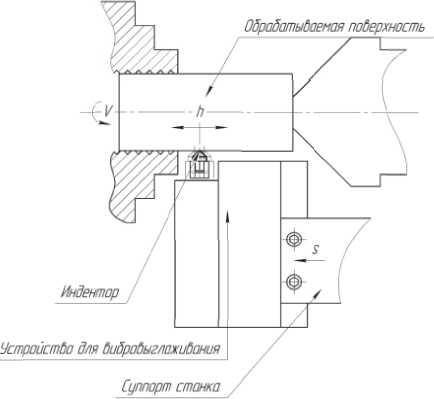

Решение проблемы обеспечения возвратно-поступательного движения индентора делятся на две основные группы: к первой группе относится использование привода оборудования, на котором обрабатывается деталь, то есть за счет оборудования (см. рисунок 8); ко второй группе относятся способы создания перемещения за счет специальных устройств, связанных с инструментом (см. рисунок 9).

Рисунок 8 – Создание возвратно поступательного движения за счет привода оборудования

На рисунке 8 представлена схема реализации возвратно-поступательного движения индентора с помощью привода суппорта токарного станка, позволяющая производить обработку вибровыглаживанием без применения специальных устройств, где h – ход возвратно поступательного движения индентора, S – осевая подача, V – направление вращения заготовки.

Обеспечение возвратно-поступательного движения за счет привода оборудования является наименее предпочтительным решением, поскольку увеличивает нагрузку на суппорт и ограничивает скорость перемещения рабочего органа. Из-за инерционности подвижных частей амплитуда и частота колебаний оказываются недостаточными, что не позволяет получить поверхность с коэффициентом γ > 1.

Для снижения нагрузки на оборудование рациональнее применять устройства, формирующие возвратно-поступательное движение индентора при сохранении стандартного режима работы станка (см. рисунок 8).

Рисунок 9 – Создание возвратно-поступательного движения за счет специализированных устройств

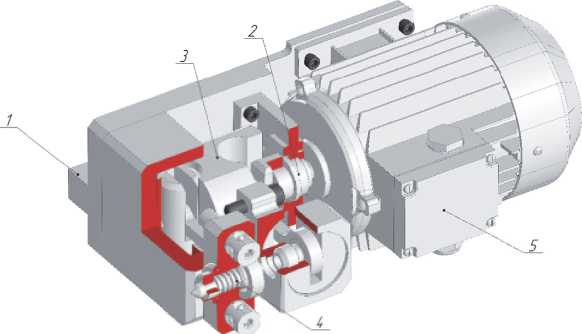

Выбор способа создания возвратно-поступательного движения для устройства будет зависеть от технических возможностей оборудования, на котором планируется обработка, а также условий обработки и необходимой гибкости технологического процесса. Отдельно стоит отметить, что для лабораторных исследований устройство должно иметь широкие возможности по настройке параметров амплитуды и частоты колебания индентора. Также все параметры устройства должны иметь возможность бесступенчатой регулировки. Для исследований процесса вибровыглаживания было разработано универсальное устройство для обработки наружных поверхностей вращения, работа- ющих в условиях постоянного трения, показанное на рисунке 10, позволяющее производить обработку на широком спектре токарных станков.

Рисунок 10 – Универсальное устройство для вибровыглаживания на токарных станках

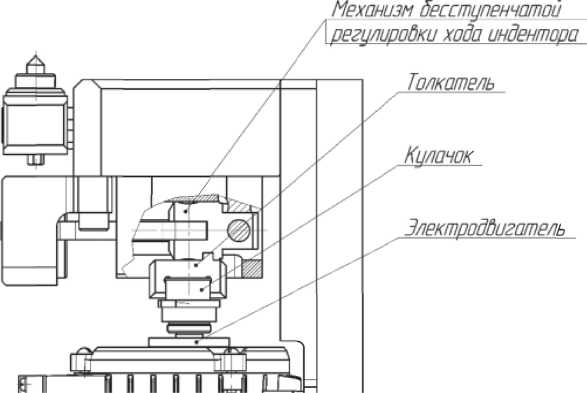

Устройство состоит из пяти основных функциональных блоков: блок 1 – корпус, обеспечивающий фиксацию основных модулей, а также технологическую совместимость с оборудованием, путем подбора кронштейна исходя из типоразмера посадочного места в станке; блок 2 – электродвигатель для создания осциллирующего движения; 3 – блок преобразования вращательного движения в возвратно-поступательное, схема которого представлена на рисунке 11; 4 – блок регулировки амплитуды хода индентора; 5 – блок выглаживания.

Рисунок 11 – Блок преобразования движения

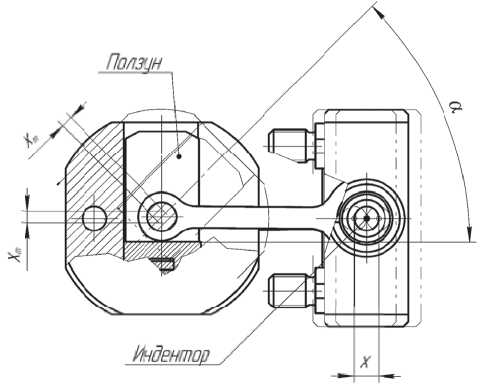

Преобразование вращательного движения вала электродвигателя в возвратно-поступательное происходит за счет кулачка с симметричным профилем и двустороннего толкателя, передающему движение на механизм бесступенчатой регулировки хода индентора. Применение кулачка с симметричным профилем в паре с двухсторонним толкателем позволяет механизму функционировать без применения в конструкции возвратной пружины. Блок бесступенчатой регулировки амплитуды колебания индентора представляет собой кулисно-ползунный механизм. Регулировка хода осуществляется бесступенчато, путем изменения угла поворота механизма регулировки хода относительно вектора перемещения ползуна индентора.

На рисунке 12 представлен блок регулировки амплитуды колебаний индентора. Колебания ползуна осуществляется под действием кулачка, в зависимости от угла α изменяется отношение хода ползуна ^m к величине хода индентора X (при α =0° ход индентора будет максимальным, при α =90° – минимальным).

Частота осцилляции индентора регулируется путем изменения частоты вращения вала электродвигателя с помощью частотного преобразователя. Устройство имеет широкие возможности по обработке вибровыглаживанием наружных поверхностей вращения для исследования влияния различной геометрии микрорельефа при вибровыглаживании на характеристики смазываемости поверхности при различных условиях эксплуатации.

Рисунок 12 – Механизм бесступенчатой регулировки хода индентора

ВЫВОДЫ

Формирование контролируемого микрорельефа поверхности является важным фактором обеспечения работоспособности пар трения вал – манжетное уплотнение. В условиях частично смазанного контакта распределение и форма микронеровностей влияют на удержание смазочной пленки и характер перехода к граничному трению. Абразивные методы обработки позволяют снизить параметры шероховатости обработанной поверхности, однако формируемый ими рельеф имеет случайный характер и часто содержит острые выступы, что повышает износ рабочей кромки уплотнения в период приработки.

Методы поверхностного пластического деформирования обеспечивают сглаживание вершин микронеровностей при сохранении впадин, что способствует удержанию смазки. При этом при классическом выглаживании рельеф может иметь направленную структуру, и в ряде случаев это приводит к утечке рабочей жидкости при изменении направления вращения. Применение вибровыглаживания позволяет формировать регулярный и замкнутый микрорельеф, обеспечивающий более стабильную работу уплотняющих узлов.

Предложенные технические устройства обеспечивают реализацию процесса вибровыглаживания на универсальных токарных станках с контролируемыми параметрами осцилляции, что позволяет формировать требуемый микрорельеф и повышать ресурс уплотнений в условиях частично смазанного трения.