Микрорентгеноспектральный анализ поверхности трения порошковых покрытий с ультрадисперсными добавками

Автор: Винокуров Геннадий Георгиевич, Лебедев Дмитрий Иосифович, Лебедев Михаил Петрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 1-2 т.16, 2014 года.

Бесплатный доступ

В работе микрорентгеноспектральным анализом изучены поверхности износостойких порошковых покрытий при трении скольжения со стальным контртелом. В качестве модифицирующих добавок износостойких порошковых покрытий использовались ультрадисперсные шпинели CoAl 2O 4 и CuAl 2O 4. Выявлено распределение элементов и установлен переход материалов контактных поверхностей в парах трения.

Порошковое покрытие, модифицирование, износ, поверхность трения, микрорентгеноспектральный анализ

Короткий адрес: https://sciup.org/148202745

IDR: 148202745 | УДК: 621.193.722

Текст научной статьи Микрорентгеноспектральный анализ поверхности трения порошковых покрытий с ультрадисперсными добавками

Цель работы: проведение микрорентгеноспектрального анализа поверхности износостойких модифицированных порошковых покрытий при трении со стальным контртелом.

Материалы и методика экспериментальных исследований. В качестве модифицирующих добавок износостойких порошковых покрытий использовались ультрадисперсные шпинели CoAl 2 O 4 и CuAl 2 O 4 , получаемые в процессе плазмохимического синтеза (порошки производства АО «NEOMAT» Латвии, средний размер частиц порядка ~100 нм). Износостойкие порошковые покрытия являются разработками Института физико-технических проблем Севера им. В.П. Ларионова СО РАН и защищены патентом РФ [7].

Для исследования изнашивания модифицированных покрытий проведены испытания на износ на машине трения СМЦ-2 при режимах: нагрузка 38 и 75 кГ, частота вращения вала 5 об/сек, трение сухое. На основе анализа работ и методик испытаний на износ выбрана схема трения «диск-колодка». По соответствующим размерам были изготовлены контртела в виде колодок из стали марки Ст6 в состоянии поставки и с термообработкой, которые значительно отличаются по твердости, следовательно, и по влиянию на износ порошкового покрытия. Для выбора режимов термообработки температура закалки определялся исходя из массовой доли углерода и соответствующего ей значения критической точки; была определена температура закалки 820÷840ºС. С целью недопущения снижения твердости и прочности закаленной стали был проведен низкий отпуск.

Микротвердость покрытий и контртел была измерена на приборе ПМТ-3М при нагрузках на алмазный индентор 100 и 200 гр. Предварительно были установлены интервалы изменения микротвердости для покрытий с ультрадисперс-ными добавками: CuAl 2 O 4 ~9400-11200 МПа, CoAl 2 O 4 ~9200-12600 МПа; для контртела Ст6 в исходном состоянии ~1900-3000 МПа. Микротвердость стального материала контртела после термообработки повышается примерно на ~1000 МПа. Поверхность трения исследовалась профилометром SJ-201P и на стереоскопическом микроскопе «Stemi 2000С» через каждые 4500 циклов трения, по выбранной схеме трения один цикл машины трения соответствует пути трения, равному 1,96×10-2 м. Измерялся поперечный профиль покрытий на четырех маркированных диаметрально противоположных участках покрытия образца, затем данные усреднялись по всей поверхности трения. Для изучения контактных поверхностей, оценки перехода материала покрытия к контртелу и обратно при трении скольжения проведен микрорентгеноспектральный анализ материалов на установке Jeol. Обработка экспериментальных данных проведена в программной среде MathCad и в электронных таблицах Excel.

Обсуждение результатов. Микрорентгеноспектральные исследования проведены также с целью выявления взаимосвязи профилей поверхностей трения с фактической площадью контакта как завершающий этап исследования микрогеометрии поперечного профиля (рис. 1). При трении скольжения на контактных поверхностях узла трения образуются многочисленные продольные борозды, которыми определяется поперечный профиль поверхности трения. Ранее было проведено исследование характеристик поперечного профиля поверхности трения: Ra, Rq, Rz, а также автокорреляционной функции профиля [8, 9]. Как известно, в качестве горизонтальных характеристик неровностей в трибологии используется т.н. средний шаг неровностей по вершинам S и средний шаг неровностей по средней линии Sm, которые определяются по ограниченному набору точек профилограммы [4, 5]. Автокорреляционная функция получается обработкой всех данных поперечного профиля, поэтому в отличие от ограниченной выборки точек позволяет учитывать многочисленные случайные факторы формирования профиля поверхности трения [9]. Однако поперечные профили, как на рис. 1, измеряются в свободном состоянии материала покрытия, когда отсутствуют деформации, вызванные контактным нагружением при трении скольжения, поэтому микрорентгеноспектральные исследования перехода материалов позволяют определить фактические области контакта модифицированного покрытия при трении со стальным контртелом. Для идентификации перехода материала выбраны основные элементы сопряженных поверхностей трения: на поверхности покрытия – железо, на поверхности контртела – никель (табл. 1).

[mm]

Рис. 1. Поперечный профиль поверхности трения модифицированного покрытия с CоAl 2 O 4 ; 18000 циклов трения (1 час испытаний)

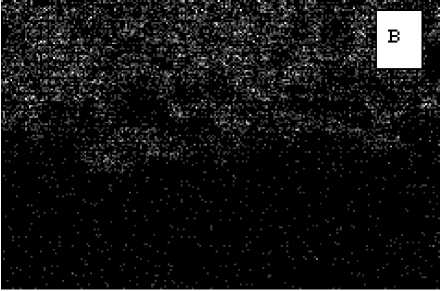

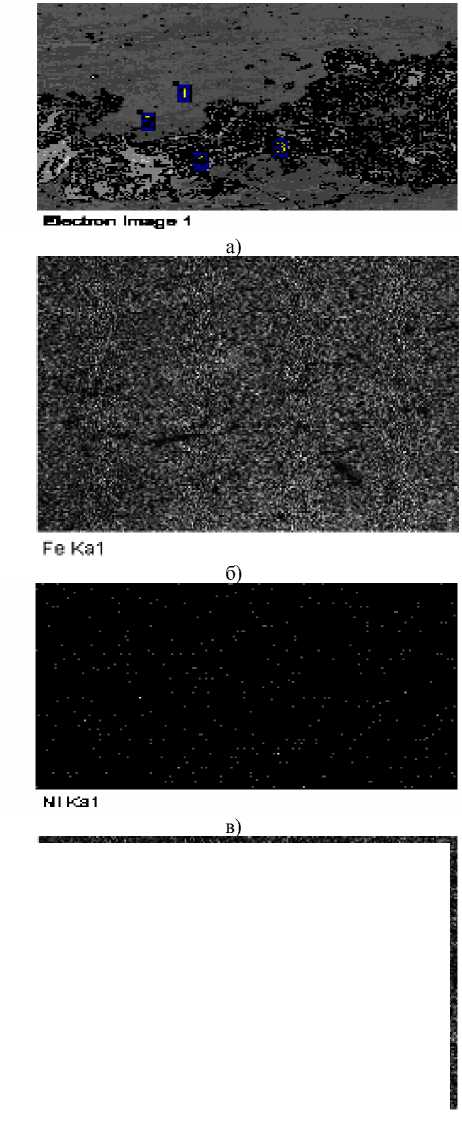

На рис. 2 приведены изображения поверхности трения (а) модифицированного покрытия с ультрадисперсными добавками CuAl 2 O 4 при трении с контртелом из термообработанной Ст6

и элементные карты железа, никеля и кислорода (б-в). Как установлено анализом микрорентгеноспектральных данных наблюдается переход материала Ст6 контртела к покрытию и наоборот в областях, которые определяются микрогеометрией контактной поверхности трения; все распределения трех элементов четко отражают микрогеометрию (рис. 2). Так, в участках 1-4 контакта поверхности модифицированного покрытия с ультрадисперсными модификаторами CuAl2O4 выявлено, что поверхностный слой покрытия в основном содержит железо Fe и только малое содержание никеля Ni (рис. 2, таблица 1).

Таблица 1. Содержание химических элементов поверхности покрытия с CuAl 2 O 4

|

Spectrum |

C |

O |

Al |

Si |

Cr |

Mn |

Fe |

Ni |

Total |

|

1 |

23,45 |

0,27 |

0,76 |

0,61 |

72,69 |

2,21 |

100,00 |

||

|

2 |

25,05 |

0,29 |

0,53 |

0,33 |

72,07 |

1,73 |

100,00 |

||

|

3 |

23,60 |

0,45 |

0,79 |

0,58 |

72,72 |

1,85 |

100,00 |

||

|

4 |

24,02 |

0,35 |

0,78 |

0,58 |

72,18 |

2,09 |

100,00 |

||

|

5 |

11,84 |

18,46 |

0,11 |

2,87 |

0,53 |

33,76 |

32,43 |

100,00 |

|

|

6 |

9,91 |

8,77 |

0,05 |

1,94 |

1,81 |

0,33 |

26,62 |

50,56 |

100,00 |

|

7 |

6,89 |

1,88 |

0,34 |

0,60 |

25,85 |

0,78 |

43,19 |

20,47 |

100,00 |

|

Sum Spectrum |

10,35 |

19,90 |

0,63 |

2,52 |

0,47 |

49,39 |

15,87 |

100,00 |

|

|

Max. |

11,84 |

25,05 |

0,34 |

1,94 |

25,85 |

0,78 |

72,72 |

50,56 |

|

|

Min. |

6,89 |

1,88 |

0,05 |

0,11 |

0,53 |

0,33 |

26,62 |

1,73 |

Следует отметить, что покрытие из промышленного порошка ПР-Н70ХТ7С4Р4 системы Ni-Cr-Si-B состоит в основном из никеля Ni [2]. Данный факт объясняется переходом материала контртела на поверхность покрытия в виде прослоек, частиц и в атомарном виде [4-6]. Как видно из рис. 2 и табл.1 в участках 5, 6, 7 наблюдается высокое содержание никеля Ni, и предполагается, что это сам материал покрытия с продуктами износа (на основе Fe) контртела из термообработанной Ст6.

Ni Ka1

Electron Image 1

О Kal

Рис. 2. Поверхность трения (а) модифицированного покрытия с CuAl 2 O 4 и элементные карты: б) железо; в) никель; г) кислород

Fe Kai

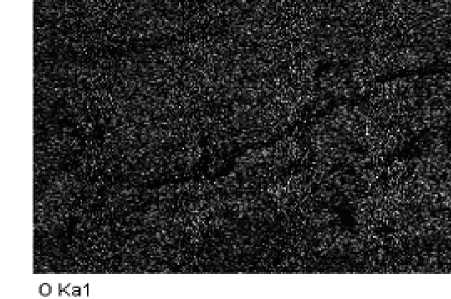

На рис. 3 приведены изображения поверхности трения контртела из термообработанной Ст6 (а) при трении с модифицированным CuAl2O4 покрытием и элементные карты железа, никеля и кислорода (б-в). Как видно из элементных карт на рис. 3, распределение железа и кислорода также четко отражают микрогеометрию поверхности трения контртела из термообработанной Ст6 (а) при трении с покрытием, содержащим CuAl2O4. Распределение никеля является равномерным, в отличие от поверхности покрытия (рис. 2в и рис. 3в) Таким образом, на основе анализа микрорентгеноспектральных данных можно оценить фактическую площадь контакта поверхностей трения (рис. 2, 3).

г)

Рис. 3. Поверхность трения контртела из термообработанной Ст6 (а) и элементные карты: б) – железо; в) – никель; г) – кислород

Выводы:

-

1. Микрорентгеноспектральным анализом изучены поверхности износостойких порошковых покрытий с ультрадисперсными добавками при трении скольжения со стальным контртелом. Исследованиями установлен переход никеля Ni материала покрытия к контртелу, а в обратную сторону железа Fe.

-

2. Показано, что на основе анализа микрорентгеноспектральных данных можно выявить области контакта, которые отражают микрогеометрию контактных поверхностей трения модифицированного покрытия и стального контртела.

Работа проведена при поддержке Российского Фонда Фундаментальных исследований (грант № 1208-98500).

Список литературы Микрорентгеноспектральный анализ поверхности трения порошковых покрытий с ультрадисперсными добавками

- Хасуи, А. Наплавка и напыление/А. Хасуи, О. Моригаки. -М.: Машиностроение, 1985. 240 с.

- Борисов, Ю.С. Газотермические покрытия из порошковых материалов: Справочник/Ю.С. Борисов, Ю.А. Харлампьев, С.Л. Сидоренко, Е.Н. Ардатовская. -Киев: Наукова думка, 1987, 544 с.

- Тушинский, Л.И. Исследование структуры и физико-механических свойств покрытий/Л.И. Тушинский, А.В. Плохов. -Новосибирск: Наука, 1986. 200 с.

- Крагельский, И.В. Основы расчетов на трение и износ/И.В. Крагельский, М.Н. Добычин, В.С. Комбалов. -М.: Машиностроение, 1977. 526 с.

- Мур, Д. Основы и применения трибоники. -М.: Мир, 1978. 488 с.

- Чижик, С.А. Исследование субмикрорельефа поверхностей трения методом сканирующей туннельной микроскопии/С.А. Чижик, А.М. Трояновский, А.И. Свириденок//Трение и износ. 1991. Т. 12, №4. С. 596-603.

- Патент РФ 2040570. Порошковый материал для газотермического напыления/Н.П. Болотина, С.Е. Милохин, В.П. Ларионов и др.//рег. 25.07.1995 г.

- Винокуров, Г.Г. Износостойкость и характеристики поверхности трения газотермических покрытий с ультрадисперсными добавками/Г.Г. Винокуров, М.П. Лебедев, М.И. Васильева и др.//Трение и износ. 2009. Т. 30, №6. С. 596-600.

- Винокуров, Г.Г. Исследование корреляционных характеристик профиля при трении скольжения порошкового покрытия с ультрадисперсными добавками/Г.Г. Винокуров, Д.И. Лебедев, М.П. Лебедев//Известия Самарского научного центра Российской академии наук. 2012. Т. 14, №1(2). С. 597-600.