Мини-завод по производству теплоизоляционных материалов из базальта на основе электромагнитного плавильного агрегата с низкими удельными энергозатратами

Автор: Буянтуев С.Л., Могнонов Д.М., Бадмаев Б.Б., Пашинский С.Г., Малых А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

В статье приведены особенности технологии получения волокнистых теплоизоляционных материалов. Описаны конструкция и характеристики нового электромагнитного технологического реактора для получения расплава из базальта.

Теплоизоляционный материал, расплав, волокно, электромагнит, реактор

Короткий адрес: https://sciup.org/142142430

IDR: 142142430 | УДК: 621.128

Текст научной статьи Мини-завод по производству теплоизоляционных материалов из базальта на основе электромагнитного плавильного агрегата с низкими удельными энергозатратами

Эффективность теплоизоляционных материалов определяется их низкой теплопроводностью, высокой термостойкостью и устойчивостью к агрессивным средам. Наиболее перспективными по этим показателям, а также экологической безопасности являются теплоизоляционные материалы из базальтовых пород.

Физико-химические свойства и характеристики базальтовых волокон, применяемых для получения теплоизоляционных волокон, зависят в основном от химического состава сырья, режимов плавления и способа образования волокон. Основными агрегатами для плавления сырья являются вагранки, плавильные ванны, электродуговые и индукционные печи.

Как известно, малотоннажные производства теплоизоляционных материалов, создаваемые на местных сырьевых базах, могут обеспечивать собственные нужды объектов регионов, удаленных от крупных производителей. При этом себестоимость продукции таких малотоннажных производств будет ниже за счет низких удельных энергозатрат, снижения затрат на транспортировку сырья и продукции. Создание малотоннажных производств возможно на основе современных достижений науки и техники, модернизации и усовершенствования применяемых в настоящее время электродуговых, индукционных и других малогабаритных плавильных агрегатов для получения волокнистых теплоизоляционных материалов.

Основными способами образования волокна из струи расплава, вытекающей из плавильного агрегата, являются дутьевой, валковый и дисковый. При дутьевом способе формирования волокон производится раздув вертикальной струи расплава потоком газообразного энергоносителя (пара или сжатого воздуха), который расщепляет в раздувочной головке струю расплава на элементарные струйки и вытягивает их в волокна за промежуток времени, в течение которого вязкость расплава не успевает достичь критического значения. По содержанию неволокнистых включений в вате этот способ имеет преимущества перед другими. Однако данный способ относится к самым энергозатратным. При валковом и дисковом способах струя расплава механически дробится вращающимися с большой скоростью валками или дисками на мелкие капли, которые затем в полете вытягиваются в волокна. Данные способы по образованию неволокнистых включений несколько хуже дутьевого способа, но менее энергозатратны.

Совместное применение того или иного плавильного агрегата и раздувочного устройства зависит от поставленных задач и многих факторов. Определяющими в основном являются задачи получения волокон определенного диаметра и длины при минимальных энергозатратах. Как показал опыт работы авторов при создании малотоннажных производств с плавильными электродуговыми агрегатами мощностью 100-150 кВт и производительностью по расплаву базальта 100-120 кВт∙ч с применением дутьевого способа формирования волокон, мощность компрессорного агрегата составляет 40-70 кВт. При этом потребляемая мощность установки и удельные энергозатраты возрастают почти в два раза.

Авторами разработана технология, смонтирована и запущена линия по производству теплоизоляционных ковров и прошивных матов из базальта. Производительность мини-завода составляет 9200 м3 волокнистых материалов в год. Характеристики теплоизоляционных волокнистых материалов (по диаметру и длине волокон, теплопроводности, огнестойкости и др.) соответствует всем требованиям ГОСТов [1,2].

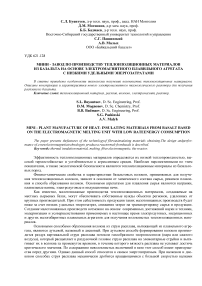

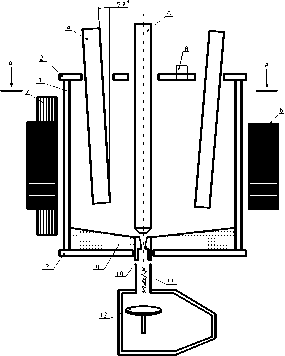

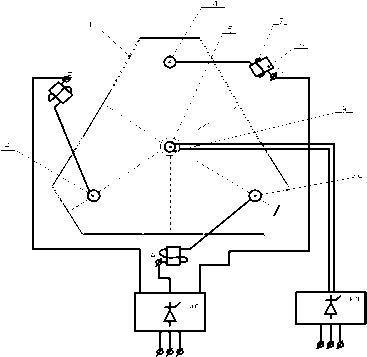

Технологическая линия разработана на основе электромагнитного плавильного агрегата, на который получен патент РФ [3]. Внешний вид плавильного агрегата показан на рисунке 1, конструктивная схема и разрез – на рисунке 2, поперечный разрез со схемой подключения к источникам электропитания – на рисунке 3.

Электромагнитный технологический реактор, предназначенный для плавления базальта и слива дозированной струи расплава, содержит реакционную камеру 1, выполненную в форме шестиугольника в поперечном разрезе. Боковые стенки реакционной камеры 1 выполнены из немагнитного материала – нержавеющей стали, и состоят из 12 изолированных между собой водоохлаждаемых секций. Реакционная камера 1 имеет крышку 2 и дно 3 с водяным охлаждением. Подача охлаждающей воды осуществляется шлангами через регулирующие краны от общего коллектора. Подача охлаждающей воды на секции осуществляется снизу. Дно 3 и крышка 2 имеют по два входных штуцера и по одному выходному для равномерности распределения охлаждения. В крышке 2 установлено устройство ввода перерабатываемых материалов – патрубок 8, а также патрубок для вывода газов. Устройство для вывода продуктов переработки 10 установлено в днище 3 реакционной камеры 1 и расположено на уровне футерованного дна 9 камеры. На днище 3 имеется отверстие для установки летки 11 для вывода расплава. Корпус 12 клетки выполнен из электродного графита, а сама летка 11 изготовлена из силиционированного плотного графита. Летка 11 с корпусом 12 вставляются конусом в корпус 13 водоохлаждаемой обоймы и фиксируются снизу прижимом 14. Дно 3 реакционной камеры 1 оснащено футеровкой из шамотных кирпичей, установленных с наклоном от боковых стенок 2 реактора к центру до уровня устройства вывода продуктов переработки 10. Шамотные кирпичи с дном 3 склеены корборундом на жидком стекле. Такая футеровка реактора обеспечивает защиту дна от прожигания его расплавом. Внутри реакционной камеры 1 на одинаковом расстоянии от ее продолной оси, под углом 120° друг к другу расположены три стержневых электрода 4, которые установлены под углом 5-7° относительно продольной оси камеры. Снаружи реакционную камеру 1 охватывает электромагнит, состоящий из замкнутого ярма с симметрично расположенными тремя полюсными наконечниками 6, на которых расположены сериесные обмотки 7. Один вывод сериесной обмотки подключен к источнику питания, а другой вывод – к электроду 4. Источник питания представляет собой трехфазный тиристорный регулируемый источник питания, работающий в режиме источника тока. При этом по обмоткам 7, расположенным на полюсных наконечниках 6, протекают линейные токи системы «источник питания – реактор», обеспечивающие создание магнитного поля внутри реакционной камеры 1.

В центре реакционной камеры 1 дополнительно установлен стержневой электрод 5, расположенный продольно оси камеры, с возможностью закрывания отверстия для вывода расплава и дополнительного подогрева устройства вывода расплава 10. Реактор дополнительно оснащен источником питания – тиристорным преобразователем, работающим в режиме источника постоянного тока, к которому подключены стержневой электрод 5 и устройство вывода расплава 10. Вследствие изменения тока, проходящего через расплав между стержневым электродом 5 и леткой 11, имеется возможность регулирования температуры вытекаемого расплава из реакционной камеры 1.

Пуск электромагнитного технологического реактора и его работа осуществляются следующим образом. Через патрубок 8 в реакционную камеру подают измельченный перерабатываемый материал – базальт с размерами частиц до 5-7 мм. В центральной части камеры 1 между слоями базальта формируют плоский слой мелкодисперсного электропроводного материала, например графитового порошка, замыкающего электроды 4. Затем подключают трехфазный тиристорный регулируемый источник пита- ния. Ток проводимости протекает по слою графита, разогревает его и передает тепло близлежащим слоям базальта. В результате образуется первоначальная линза электропроводного расплава, которая постепенно увеличивается и перемыкает электроды 4. Далее происходит омический нагрев расплава токами проводимости и формируется рабочая плавильная зона реакционной камеры 1. В процессе пуска реактора и выхода на его рабочий режим величину тока увеличивают от минимального до рабочего .

Известен аналогичный электромагнитный технологический реактор для электроплавки базальтовой породы, разработанный В.Г. Лукьященко и др. (Институт проблем горения, г. Алматы, Казахстан и Отраслевой центр плазменноэнергетических технологий РАО «ЕЭС» России, г. Гусиноозерск, РФ). Схема и описание характеристик подробно приведены в [4]. Недостатками указанного реактора являются отсутствие центрального электрода и второго источника питания постоянного тока, что не позволяет подогревать расплав и летку для стабильного вытекания струи расплава через летку, достижения определенной текучести, вязкости и повышения качества волокна. В рассматриваемом реакторе три основных электрода расположены параллельно продольной оси реактора, что обусловливает их неравномерный износ в зоне действия магнитного поля. В известном реакторе футеровка днища расположена горизонтально, летка для выпуска расплава находится на дне или сбоку реакционной камеры и выступает над футеровкой днища, отверстие в летке закрывается пробкой, которая не позволяет регулировать температуру и расход струи расплава через летку.

Указанная новая конструкция и особенности плавильного агрегата, приведенные в данной работе, обеспечивают надежность и долговечность его работы, позволяют работать как в непрерывном, так и в циклическом режиме и получить продукцию при максимальной производительности и низких энергозатратах. Производительность реактора составляет 150-200 кг/ч получения расплава при общих энергозатратах менее 1 кВтч на 1 кг расплава.

Рис. 1. Плавильный агрегат - электромагнитный технологический реактор

На основе нового плавильного агрегата запущен мини-завод по выпуску теплоизоляционных волокнистых материалов в пос. Култук Иркутской области; произведена модернизация технологической линии завода теплоизоляционных материалов в пос. Агинское Забайкальского края [1, 2, 3]; ведется строительство завода для малотоннажного производства теплоизоляционных материалов в г . Гусино-озерске, Республика Бурятия. Анализ рынка продукции, сырьевой базы и затрат на производство теплоизоляционных волокнистых материалов показал высокую эффективность разработанной технологии и строительства мини-заводов на местной сырьевой базе.

При необходимости увеличения производственных мощностей завода в связи с повышением спроса на продукцию возможна установка дополнительных линий одинаковых производительностей и работающих параллельно с существующей.

Мини-завод в настоящее время выпускает теплоизоляционные ковры в виде рыхлой ваты средней плотностью 30-35 кг/м3, теплопроводность которых составляет 0,045 - 0,050 Вт/мС, а также маты, средняя плотность которых составляет 50-80 кг/м3, теплопроводность - 0,040-0,045 Вт/мС. Предельная тем- пературопроводность указанных изделий определена в пределах 600-700 С, т.е. эти изделия, согласно ГОСТу, относятся к классу негорючих теплоизоляционных материалов (НГ).

Анализ рынка сбыта продукции показывает, что наряду с выпускаемой продукцией большим спросом пользуются теплоизоляционные плиты из базальтового волокна (легкие, мягкие, полужесткие и жесткие). Наиболее востребованы полужесткие плиты с плотностью 125-150 кг/м3, которые используются как не несущие для теплоизоляции зданий и сооружений. К ним предъявляются определенные требования по теплопроводности (0,032-0,040 Вт/мС) и температуростойкости (4000 С) по классу негорючих материалов, а также механической прочности, которая в свою очередь зависит от способа формирования плиты с требуемой плотностью. В работе [5] специалисты, имеющие опыт работы в данной области, показывают, что самая распространенная технология производства минераловатных теплоизоляционных плит, в основе которых лежит способ диспергирования связующего раствора в камеру во-локноосаждения, не позволяет получить изделие с высокой плотностью на действующих установках мощностью до 400 т в год, что соизмеримо с мощностью нашей установки. Поэтому для организации непрерывного технологического процесса переработки сырья в полужесткие плиты предлагаются новые решения, касающиеся способов укладки для получения необходимой плотности изделий: прямого гофрирования и косослойно-поперечной укладки минераловатного ковра после обработки связующим рас -твором в камере волокноосаждения.

Рис. 2. Продольный разрез электромагнитного технологического реактора:

1 - стенки плавильной камеры; 2 - крышка; 3 - днище; 4 - стержневые электроды; 5 - дополнительный электрод для регулирования температуры струи расплава и закрывания отверстия вывода расплава в процессе плавки; 6 - полюсные наконечники; 7 - обмотки; 8 - патрубок для ввода сырья; 9 - футерованное основание плавильной камеры; 10 - летка; 11 - лоток для вывода расплава; 12 - разбрызгивающий диск (валки)

Рис. 3. Разрез по А-А электромагнитного технологического реактора и схема подключения:

1 - стенка электромагнитного реактора; 4 - стержневые электроды; 5 - дополнительный электрод для регулирования температуры струи расплава и закрывания отверстия вывода расплава в процессе плавки;

6 - полюсные наконечники; 7 - обмотки; 9 - футеровочное основание реакционной камеры

Еще одной проблемой при производстве теплоизоляционных плит из волокнистых материалов является подбор таких связующих материалов, применение которых обеспечивало бы необходимую плотность, механическую прочность, теплопроводность, температуростойкость плит при определенных требуемых исходных параметрах волокон и ковров (диаметр волокна, толщина, плотность, теплопроводность ковра и т.д.).

Кроме того, одним из главных ограничений по применению связующих растворов являются экологические требования по исключению выделения канцерогенных веществ как при нормальной температуре, так и при нагреве теплоизоляционных плит. В настоящее время все более ограничивается применение в качестве связующих органические (полимерные) растворы, несмотря на их доступность и низкие цены. Наиболее перспективными по своим характеристикам в качестве связующих материалов для производства теплоизоляционных плит представляются клеи на основе неорганических соединений, например силикатный, представляющий собой водный раствор силиката натрия, или универсальный с аэросилом – водный раствор силиката натрия с диспергированным в нем аэросилом и кремнийорганиче-ской жидкостью и другие аналоги, удовлетворяющие вышеуказанным требованиям [6].

Для решения вопросов по конструированию и дополнению технологической линии мини-завода устройствами укладки и формирования полужестких плит, диспергирования связующего раствора в камеру волокнообразования необходимо проведение комплекса расчетно-теоретических и экспериментальных исследований.