Минимизация ресурсоемкости производственного процесса изготовления литых заготовок на авиастроительном предприятии на основе математической модели

Автор: Полянсков Юрий Вячеславович, Шабалкин Дмитрий Юрьевич, Левкина Ольга Юрьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

В статье представлена математическая модель оценки ресурсоемкости производственного процесса изготовления литых заготовок. Проведена оценка влияния управляющих воздействий на модель. Представлены рекомендации по совершенствованию производственного процесса изготовления отливок для обеспечения требуемых значений ресурсоемкости.

Математическая модель, отливка, производственный процесс, ресурсоемкость, риски, функционал потерь

Короткий адрес: https://sciup.org/148204380

IDR: 148204380 | УДК: 658.511

Текст научной статьи Минимизация ресурсоемкости производственного процесса изготовления литых заготовок на авиастроительном предприятии на основе математической модели

-

6) затрат ресурсов в производственном процессе, поэтому необходимо учитывать угрозы, приводящие к потерям ресурсов в производственном процессе, и управлять ими для снижения производственных рисков.

-

7) Создание интегрированных структур. Одной из основных тенденций развития мирового самолетостроения является создание интегрированных структур в виде центров компетенции по производству отдельных компонентов воздушных судов, в том числе на базе действующих производств с внедрением и применением цифровых технологий [2].

Сформулированные требования обуславливают необходимость проведения оценки действующего литейного производства, технико-экономического обоснования целесообразности реализации мероприятий по совершенствованию организационных, технологических и технических условий с целью снижения ре-сурсоемкости и производственно-технологических рисков, а также выработки стратегии развития и модернизации производства.

Формулировка проблемы. В машиностроении известны различные технические решения, направленные на обеспечение требуемых производственных параметров при изготовлении отливок, например, разработаны различные ресурсосберегающие принципы [3], однако не установлена их связь с параметрами производственного процесса и влияние изменения этих параметров на значение ресурсоемкость. Кроме того, среди известных способов и подходов нет методически обоснованных алгоритмов оценки ресурсоём-кости производственного процесса, учитывающих многообразие влияющих на него факторов, в том числе случайного характера.

Разработка модели производственного процесса позволит на ней отрабатывать управляющие воздействия, снижающие вероятности проявления угроз при изготовлении отливок. Модель должна оценивать снижение как неэффективных потерь ресурсов за счет управления рисками производственного процесса, так и сокращение нормативов затрат ресурсов вследствие реализации мероприятий по совершенствованию организации производства. Это означает, что задача разработки математической модели оценки и управления ресурсоемкостью производственного процесса изготовления литых заготовок является актуальной и новой.

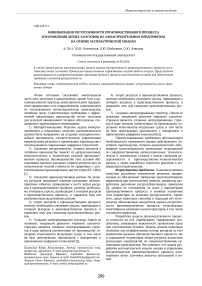

Разработка модели и оценка адекватности, обобщение и разъяснение полученных данных. В разработанной математической модели производственного процесса изготовления литых заготовок формализуются требования выполнения производственной программы при обеспечении условия минимизации затрат ресурсов в виде системы уравнений. В результате проведенного анализа литейного производства

[4] были выделены 6 типов ресурсов, затраты которых влияют на формирование ресурсоемкости производимых литых заготовок - это металл, формовочные материалы, электроэнергия, вода, персонал и время. На рис. 1 приведен перечень параметров производственного процесса, представляющих собой расчетные характеристики затрат ресурсов в производственном процессе.

Производственные ресурсы

Формовочный

1) Номер позиции плана производства л применяемого

-

2) Тип технологического процесса g 3)Тип сплава V

-

4) Плановое количество отливок п-ой позиции плана в партии р^™”

-

5) Коэффициент угара при плавке Г

-

6) Фактическое количество изготовленных годных отливок ряд 7) Количество бракованных или возвратных заготовок р^™

-

8) Нормативный вес одной годной

-

9) Фактический вес одной годной

Отливки n-ой позиции плана Р“8

-

10) Фактический вес одной бракованной

либо возвратной отливки n-ой позиции алана Р^?йх

... г, . . - , лпс

-

11) Коэффициент литниково-питаюшеи системы Кя

-

12) Коэффициент соотношения массы детали и . > Эляыя

лигой заготовки кя

-

14) Объем загрузки j-го вида плавильного оборудования Вj

-

15) Фактическое количество загрузоку-го вида оборудования г!™™

-

16) Фактическое количество загрузок, в результате которых был изготовлен годный сплав z1?6

-

1) Тип формовочного к _

-

2) Вес свежего формовочного материала для каждой позиции А^™

3)Вес восстановленного формовочного материала для каждой позиции А^* 4) Плановое количество подготовленных

форм q^™

5)Количество бракованных форм q^” б) Фактическое количество подготовленных годных форм q“8

-

оборудования j

2) Количество каждого типа Ь, 3) Энергоемкость оборудования е^

-

4) Плановое i

оборудования

каждого типа

время работы

оборудования 7^™"

-

5) Фактическое время работы оборудования 7*”

-

1) Количество раоочих дней в месяц <1Ж

-

2) Количество раоочих смен в день w„

-

3) Количество рабочих часов в смену кж

-

4) вид операции производственного процесса к

-

5) нормативная длительность операции t*"£M

-

6) фактическая длительность операции Г^”"

-

1) Фактический объем технической воды, потребленной производством ^

-

2) Фактический объем водопроводной воды, потребленной производством ^

-

1) Тип структурного подразделения т

-

2) Тип персонала г

-

3) Тип квалификации kvai

-

4) Количество персонала типа г структурном подразделении ли С^ обладающего квалификацией kvai

-

Ртлыпирующис факторы

Рис. 1. Параметры производственного процесса изготовления литых заготовок

Для формализации производственного процесса изготовления литых заготовок определены следующие условия и допущения

-

1) Плановый объем производимых литых заготовок в исследуемом периоде известен.

-

2) Этап конструкторско-технологической подготовки производства успешно завершен - это означает, что

- а) разработана вся необходимая конструкторская и технологическая документация; б) спроектирована и изготовлена необходимая оснастка, она есть в наличие и годная; в) проведена отработка на технологичность применяемых процессов изготовления заготовок; 3) Определены необходимые ресурсы, инструменты и оборудование. 4) Известна стоимость единицы каждого типа ресурсов. 5) Потери ресурсов в производственном процессе носят случайный характер.

Совокупный план производства заготовок на рассматриваемый период определяется набором плано-план план план вых значений p = (pi ,••, pN > с учётом каж дой из N единиц плановой номенклатуры.

Требования выполнения производственной программы формализуются в модели следующими условиями:

1) Количество изготовленных заготовок должно быть не менее планового количества для каждой пози-

некоторые позиции плана могли изготавливаться па-

раллельно):

N ∑tn ≤T

n = 1

план

Для обеспечения условия минимизации затрат

используемых в производственном процессе ресурсов вводятся локальные функции потерь, которые имеют следующий вид:

Р™ к = р" > к 55,..., 5m) (3)

где i - отвечает заданному виду ресурса, 5 1 = Р брак , 5 = 9^ , У з = кТ ,..., 5 m = h - пара-

метры производственного процесса, представленные на рис. 1.

Условия минимизации затрат ресурсов формализуются в виде требований к минимизации локальных функций потерь за счёт выбора значений параметров производственного процесса. Были построены локальные функции потерь для производственного процесса изготовления литых заготовок с учетом вы-

ции номенклатурного плана:

p nгод

≥p

план

n

2) Заданное количество заготовок должно быть из-

готовлено в течение заданного срока (при условии, что

деленных типов ресурсов р 1 ,.., р 16 .(табл. 1).

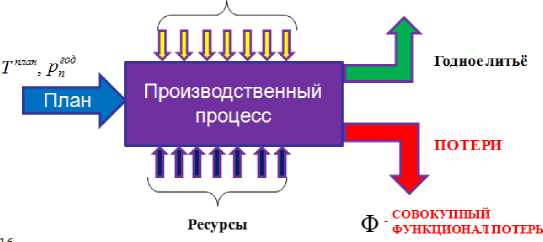

Таким образом, задача снижения ресурсоемко-сти производственного процесса изготовления литых заготовок сводится к определению набора значений параметров ξ . Минимизация каждой из построенных локальных функций в отдельности не обеспечит требуемый результат. Например, сокращение затрат электроэнергии можно достигнуть за счет сокращения количества рабочего оборудования, однако это приведет к увеличению сроков изготовления заготовок, что недопустимо. Для комплексной оценки ресурсоёмкости

производственного процесса строится совокупный ресурсоёмкости производственного процесса. Струк-функционал потерь таким образом, чтобы его мини- тура предложенной модели приведена на рис. 2.

мальное значение соответствовало минимальной

Таблица 1. Локальные функции потерь

|

№ п/п |

Критерий |

Вид локальной функции потерь |

|

|

1 |

план производства должен быть выполнен |

NN план план год год ϕ 1 = ∑ P nплан ⋅ p nплан - ∑ P nгод ⋅ p n год → min n = 1 n = 1 |

(4) |

|

2 |

сплав должен быть качественный |

факт план ϕ 2 = Bj ( zj ⋅ l -⋅ zj ) |

(5) |

|

3 |

весь приготовленный сплав должен быть залит в формы |

N ϕ 3 = Bj ⋅ z г j од ⋅ lv - ∑ Pnгод ⋅ knЛПС ⋅ qnгод ) → min n =1 |

(6) |

|

4 |

литниково-питающая система должна быть спроектирована рационально |

N год ЛПС год ϕ 4 = ( ∑ P nгод ⋅ k nЛПС ⋅ q nгод - n = 1 N - ∑ ( P nгод ⋅ p nгод + P nбрак ⋅ p nбрак )) → min n = 1 |

(7) |

|

5 |

качество производимых заготовок должно быть высоким |

N ϕ 5 = ∑ P nбрак ⋅ p nбрак → min n = 1 |

(8) |

|

6 |

фактическое количество изготовленных форм должно соответствовать плановому |

NN ϕ 6 = ∑ ( q nгод + q nбрак ) - ∑ q n план → min n = 1 n = 1 |

(9) |

|

7 |

обеспечение высокого качества подготавливаемых форм |

N ϕ 7 = ∑ q n брак → min n = 1 |

(10) |

|

8 |

технологические процессы подготовки формовочных смесей должны быть рациональными |

N ϕ 8 = ∑ Anсвhеж ⋅ qnфакт → min n =1 |

(11) |

|

9 |

плавильное оборудование должно быть рациональным |

J 1 ϕ = ∑ b ⋅ e ⋅ T факт ⋅ z факт → min j = 1 |

(12) |

|

10 |

литейное производство должно быть экономичным с точки зрения затрат электроэнергии |

J ϕ 10 = ( ∑ b j ⋅ e j ⋅ T jфакт - j = 1 J 1 - b ⋅ e ⋅ T факт ) → min jjj j = 1 |

(13) |

|

11 |

литейное производство должно быть экономичным с точки зрения затрат водных ресурсов |

факт факт J zj j ϕ = N → min 11 факт факт j = 1 ∑ qn ⋅ Vn n = 1 |

(14) |

|

12 |

количество производственного персонала должно быть рациональным для выполнения плана |

M R 1 ϕ 12 = ∑∑ сrm ⋅ srm ( kval ) → min m = 1 r = 1 |

(15) |

|

13 |

количество непроизводственного персонала должно быть рациональным |

MR ϕ 13 = ∑ ∑ сrm ⋅ srm ( kval ) - m = 1 r = 1 M R 1 - ∑ ∑ сrm ⋅ srm ( kval ) → min m = 1 r = 1 |

(16) |

|

14 |

время, затраченное на изготовление форм, необходимо сокращать |

N ϕ 14 = ∑ ( τ nгод ⋅ q nгод + τ nбрак ⋅ q nбрак ) → min n =1 |

(17) |

|

15 |

время, затраченное на изготовление отливок, необходимо сокращать |

N ϕ 15 = ∑ ( tnгод ⋅ pnгод + tnбрак ⋅ pnбрак ) → min n =1 |

(18) |

|

16 |

трудоемкость производственного процесса должна быть рациональной |

MR ϕ 16 = ( ∑∑ сrm ⋅ hm ⋅ dm ⋅ ⋅ wm - m = 1 r = 1 M NK - ∑ cr 1 m ⋅ ∑ ∑ tnфkакт ⋅ pnфакт ) → min m = 1 n = 1 k = 1 |

(19) |

ОТПРАВЛЯЮЩИЕ ВОЗДЕЙСТВИЯ -совокупность управляющих факторов

Рис. 2. Структура модели управления ресурсоемкостью производственного процесса

В линейном приближении совокупный функционал потерь имеет вид:

K ф = Еа ■ Фк ^ min к=1

де K - число локальных функций потерь (в нашем

случае их 16), ак - их относительные веса с размерно-руб стью ------------ и значениями, определяемыми

[размерность ф к]

экспертно. Соотношения (веса) сформулированных критериев (в данном случае их роль играют локальные функции потерь) определяются методом экспертных.

Рассматриваемая задача оказывается не только многопараметрической, но и многокритериальной, и решается методом линейной свертки критериев. В качестве критериев рассматриваются следующие: сокращение затрат металла, сокращение затрат формовочных материалов, сокращение затрат электроэнергии, сокращение затрат воды, сокращение длительности производственного процесса и сокращение количества персонала. Соотношения критериев было определено методом экспертных оценок ( ю”° = ®”ом = 0,44, <°м = ого = <°м = 0,04,

соответствуют организационно-техническим мероприятиям по снижению ресурсоемкости.

В ходе моделирования определяются основные характеристики производственного процесса: требуемое количество металла Pм , формовочного материала P ф м , электроэнергии рэ , воды рв , персонала рп ,

<у н° ом = 0,00061 ). В рамках каждой группы функций потерь ресурсов относительный вес распределяется равномерно). Таким образом, получаем модель производственного процесса изготовления литых заготовок для оценки влияния управляющих воздействий (21):

⎧

Ф= →

⎪ год план

Рп — Рп

⎪ ≤ план

метров ( 4 ,

Решением системы (21) являются наборы пара-

I ...

„ 0

, 4 m ), при которых совокупный функ-

ционал потерь ф достигает минимального значения ф 0 :

ф0 = ф^0

,...

, О

Этот набор параметров формируется под влиянием управляющих воздействий. Поскольку набору 4 одно-

значно соответствуют измеряемые величины, то можно утверждать, что при значениях параметров ( 4 0 ,---, 4 m 0 ) будет обеспечена минимальная ресурсоём-

кость производственного процесса изготовления литых заготовок. Управляющие воздействия на модель

времени р во для производства фактического количества заготовок равного плановому с учетом потерь.

Проверка модели на адекватность проводилась путем сопоставлением результатов моделирования при значении результирующих параметров соответствующих реальным значениям действующего литейного производства авиастроительного предприятия. Исследуемый период составлял 1 год. Были получены фактические данные по затратам рассматриваемых типов ресурсов: металла, формовочного материала, электроэнергии, воды, персонала и времени. Известные организационные, технические и технологические условия определяют значения параметров производственного процесса. В результате моделирования с известными значениями параметров производственного процесса за исследуемый период ( 4 1* ,..., 4 * ) при которых совокупный функционал потерь ф достигает своего текущего (действительного) значения ф * определяются «модельные» значения затрат ресурсов. Модельный эксперимент проводился 12 раз, что соответствует производственным данным за каждый месяц. В результате моделирования были получены значения показателей затрат ресурсов: количество металла Pм с вероятностью 93,77% соответствует реальному потреблению металла в производственном процессе; количество формовочного материала рфм с вероятностью 97,37% соответствует реальному потреблению формовочного материала в производственном процессе, электроэнергии р э с вероятностью 94,81% соответствует реальному потреблению электроэнергии в производственном процессе; количество воды р в с вероятностью 97,64% соответствует реальному потреблению воды в производственном процессе; количество персонала р п с вероятностью 98,2% соответствует реальному потреблению персонала в производственном процессе; количество времени р во с вероятностью 95,83 % соответствует реальному потреблению времени в производственном процессе.

Полученные данные свидетельствуют о том, что разработанная модель адекватна реальному производственному процессу, что позволяет проводить на ней

эксперименты по снижению ресурсоёмкости производственного процесса за счет управляющих воздействий.

Рекомендации по совершенствованию производственного процесса на основе результатов моделирования. С использованием представленной модели проведено исследование влияния различных организационно-технических мероприятий на ресур-соемкость производственного процесса, причем одно и то же требуемое значение ресурсоемкости может быть обеспечено реализацией различных мероприятий. На основе моделирования была проведена оценка влияния различных управляющих воздействий на затраты ресурсов в производственном процессе.

Например, применение систем моделирования и анализа процесса литья позволяет сократить ресурсоемкость производственного процесса следующим образом. Затраты металла из-за риска производства бракованных отливок путем оптимизации литни-ково-питающей системы и предварительной отработки технологического процесса на модели сокращаются на 10%. Кроме того сокращаются затраты остальных видов ресурсов, которые были связаны с переделкой бракованных отливок: формовочного материала на 7%, электроэнергии на 3%, воды на 3% и персонала на 5%. Длительность производственного процесса сокращается на 14 часов 17 минут за счет сокращения длительности этапа КТПП на 25%, исключения необходимости изготовления пробных отливок и сокращения времени на переделку бракованных заготовок. Кроме того, любое мероприятие, в результате которого происходит снижение риска производства бракованных отливок имеет аналогичный эффект.

Была проведена апробация разработанной модели на основе оценки двух сценариев снижения ре-сурсоёмкости для литейного цеха АО «Авиастар-СП».

Сценарий № 1 предусматривает:

-

1) Повышение квалификации персонала (для обучения работы с системами моделирования и анализа процесса литья);

-

2) Применение систем моделирования и анализа процесса литья;

-

3) Контроль качества формовочной смеси;

-

4) Усиление контроля руководства на этапе формовки.

Сценарий № 2 предусматривает:

-

1) Повышение квалификации персонала (тех, кто готовит сплав и осуществляет заливку форм);

-

2) Контроль соблюдения температурных режимов;

-

3) Применение CAD систем;

-

4) Применение систем автоматизированного проектирования технологических процессов;

-

5) Планирование загрузки плавильного оборудования.

В результате моделирования было установлено, что первый сценарий обеспечивает снижение совокупного функционала потерь на 12%, а второй на 16%.

Выводы: разработана и исследована математическая модель производственного процесса изготовления литых заготовок со стохастическими параметрами, оценивающая влияние управляющего воздействия на снижение ресурсоемкости производственного процесса, результатом применения которой является определение минимального объема ресурсов необходимых для производства планового количества заготовок в исследуемом периоде в существующих организационных, технических и технологических условиях. Предложенный подход может быть использован при организации (реорганизации) производственного процесса изготовления литых заготовок на предприятиях судостроения, автомобилестроения, машиностроения. Разработанная модель после соответствующей адаптации к выбранной предметной области может применяться для исследования других производственных процессов предприятий.

Список литературы Минимизация ресурсоемкости производственного процесса изготовления литых заготовок на авиастроительном предприятии на основе математической модели

- Турилова, К.К. Точка отсчета эффективности литейного производства. Где она?//Литейное производство. 2009. №12. С. 25-28.

- Стратегия развития ОАО «ОАК» до 2025 г. (материалы для опубликования) . Режим доступа: http://www.uacrussia.ru/upload/UAC_Strategy.pdf., свободный (Дата обращения 30.12.2014)

- Ердаков, И.Н. Ресурсосберегающие принципы в литейном производстве//Вестник ЮУрГУ. Серия металлургия. 2012. № 39. С. 139-141

- Полянсков, Ю.В. Способ организации заготовительного производства на авиастроительном предприятии/Ю.В. Полянсков, О.Ю. Левкина, Д.Ю. Шабалкин//Вестник МГТУ «СТАНКИН» 2014. №3 (30). С. 102-106.