Многоцикловая усталость при растяжении и кручении алюминиевого сплава AlSi10Mg, полученного методом селективного лазерного сплавления

Автор: Ильиных А.В., Паньков А.М., Лыкова А.В.

Статья в выпуске: 4, 2024 года.

Бесплатный доступ

Представлены результаты циклических и статических механических испытаний на растяжение и кручение образцов, выращенных в разных направлениях методом селективного лазерного сплавления из алюминиевого порошка АСП35. Представлены результаты макро- и микроструктурных исследований полученного аддитивного алюминиевого сплава AlSi10Mg. Показано, что в массиве наплавленного алюминиевого сплава присутствуют поры различных размеров и несплавленные частицы алюминиевого порошка. Образцы для испытаний на кручение и растяжение были изготовлены из выращенных цилиндрических заготовок методом механической обработки. Для циклических испытаний на растяжение была выбрана корсетная форма рабочей части образца вследствие высокой чувствительности полученного сплава AlSi10Mg к концентрации напряжений. Испытания на усталость при кручении проводились на образцах с цилиндрической рабочей частью. Проведены серии циклических испытаний при растяжении и кручении в области многоцикловой усталости в режиме мягкого нагружения при симметричном цикле напряжений. Построены кривые усталости при растяжении и кручении для разных ориентаций выращенных образцов. Проведено сопоставление значений коэффициентов анизотропии механических свойств при усталостном растяжении и кручении и коэффициентов анизотропии при статических испытаниях на растяжение и кручение. Обнаружено, что при циклическом кручении коэффициент анизотропии свойств имеет наибольшее значение, чем при статических испытаниях и циклических испытаниях при растяжении. По результатам циклических испытаний на растяжение определен предел выносливости рассматриваемого алюминиевого сплава для всех направлений выращивания образцов. Осуществлен анализ поверхностей излома образцов после циклических испытаний на растяжение. Показано, что на циклическую долговечность наибольшее влияние оказывают дефекты в виде пор и нерасплавленных частиц алюминиевого порошка.

Многоцикловая усталость, аддитивные технологии, алюминиевый сплав, селективное лазерное сплавление, растяжение, кручение, коэффициент анизотропии свойств

Короткий адрес: https://sciup.org/146283043

IDR: 146283043 | УДК: 620.178.3 | DOI: 10.15593/perm.mech/2024.4.02

Текст научной статьи Многоцикловая усталость при растяжении и кручении алюминиевого сплава AlSi10Mg, полученного методом селективного лазерного сплавления

ВЕСТНИК ПНИПУ. МЕХАНИКА № 4, 2024PNRPU MECHANICS BULLETIN

Проблема усталости материалов хорошо изучена с экспериментальной и теоретической точек зрения при одноосном и двухосном нагружении для изотропных конструкционных сплавов [1–5]. Однако для аддитивных конструкционных материалов, которые обладают значительной анизотропией механических свойств, в литературе недостаточно данных о их механическом поведении в условиях усталости. Большая часть публикаций о сопротивлении усталости в условиях растяжения разных аддитивных материалов представлена для углов ориентаций образцов 0° и 90°. Для аддитивных конструкционных материалов, изготовленных по разным технологиям, характерным является зависимость статических и циклических свойств от направления выращивания или от направления вырезки образцов. Поэтому важным представляется в том числе изучение «ориентационного» механического поведения аддитивных материалов, полученных методом селективного лазерного сплавления при циклическом нагружении.

В настоящее время в технологические процессы тяжелого машиностроения широко внедряются аддитивные технологии, имеющие ряд преимуществ перед традиционными процессами изготовления [6–9]. Одним из видов аддитивных технологий является послойное селективное лазерное сплавление, использующее лазеры высокой мощности для создания трехмерных деталей и элементов конструкций сложной формы из металлических порошков [7; 10; 11]. Данная технология позволяет создавать изделия с высокой точностью, сложной формой и с разнообразной геометрией внутренних элементов, пустот и каналов, что невозможно создать при тра- диционных технологиях литья и механической обработки. К примеру, в статьях [12–14] показано, как с помощью топологической оптимизации добиваются существенного снижения масс деталей, не снижая их эксплуатационные характеристики.

При несомненных преимуществах данной технологии имеется и ряд существенных недостатков: высокая себестоимость продукции, относительно небольшие размеры изготавливаемых изделий и обязательная сертификация порошков из конструкционных сплавов. После производства аддитивными методами материалы характеризуются анизотропией статических и циклических механических свойств [7; 15–19], что обусловлено природой процессов послойного формирования изделий. Деформационные и прочностные свойства получаются различными в зависимости от направления внутри материала. Особенно заметна анизотропия усталостных свойств аддитивных материалов, которая сохраняется после различных видов термообработки полученных изделий [17; 20]. Рассмотренный комплекс проблем аддитивных материалов приводит к необходимости создания и развития моделей, позволяющих спрогнозировать свойства и механическое поведение этих материалов [21–23].

На механические свойства получаемых изделий значительное влияние оказывает состав используемых порошков, технологические параметры изготовления, режимы работы оборудования [24–28], последующая термическая обработка [17; 29] и т.п. Так, в [32] на примере сплава АК9ч показано, что наилучшие прочностные показатели имеет материал в синтезированном состоянии, в то время как любой последующий нагрев приводит к ухудшению показателей. В статье [26] авто- ры с помощью подбора технологических параметров добивались существенного уменьшения размера зерна, что приводило к увеличению усталостной долговечности при заданных параметрах нагружения. В статье [30] проводится моделирование процесса лазерного сплавления порошка AlSi10Mg и приведена модель связи технологических параметров, таких как размер пятна лазера, скорость сканирования и мощность лазера с пористостью полученного аддитивного материала. Приведены результаты, иллюстрирующие влияние мощности лазера и скорости сканирования на размер и количество пор в аддитивном материале. В статьях [31; 33] представлены результаты комплексного экспериментального исследования зависимостей между процессом сплавления, микроструктурой, дефектами в виде пор и механическими свойствами аддитивного алюминиевого сплава AlSi10Mg. Однако при плохом подборе параметров наблюдается появление большого количества дефектов (пор, несплавленных частиц порошка, трещин, полостей, остаточных напряжений и деформаций и т.п.), что негативно сказывается на эксплуатационных характеристиках материала [34]. В статье [35] использовали методы машинного обучения для получения оптимальных параметров наплавки для мультиматериала AlSi10Mg-316L.

При изготовлении деталей аддитивными методами большой проблемой являются остаточные напряжения, вызванные большими градиентами температуры при локальном нагреве и условиями охлаждения объемов материала в разных частях наплавленной конструкции. Авторами статьи [36] изучалось влияние размеров поддержек для нависающих конструкций, полученных методом селективной лазерной наплавки порошка AlSi10Mg, на остаточные деформации в них. В статьях [37; 38] представлено конечно-элементное моделирование термического поведения материала во время наплавки, что позволило прогнозировать остаточные напряжения и деформации.

Необходимым условием для прогнозирования механического поведения материалов при численном моделировании на этапе разработки конструкции [22; 24] является наличие экспериментальной базы результатов механических испытаний при статическом и циклическом нагружении. Поэтому актуальными являются оценка анизотропии механических свойств и проведение комплексных экспериментальных исследований механического поведения аддитивных материалов при разных видах статического и циклического нагружения.

Объект исследования

Для испытаний методом селективного лазерного сплавления были выращены цилиндрические заготовки, из которых изготовлены образцы для статических и циклических испытаний на растяжение и кручение. При изготовлении были заданы следующие технологические параметры: мощность лазера – 350 Вт; скорость сканирования – 950 мм/с; шаг сканирования – 0,19 мм; тип штриховки – полосы; толщина слоя спекания – 50 мкм. Фотография получившегося комплекта заготовок пред- ставлена на рис. 1. Заготовки выращены под различными углами к плоскости наплавки: 0, 30, 45, 60 и 90°. В качестве исходного материала для сплавления был использован алюминиевый порошок АСП-35 (AlSi10Mg). После выращивания с помощью механической обработки из заготовок были получены образцы для проведения комплексных экспериментальных исследований.

Рис. 1. Выращенные методом селективного лазерного сплавления заготовки под образцы в направлениях 0, 30, 45, 60 и 90° к плоскости наплавки и кубические образцы для микроструктурного анализа

Fig. 1. Blanks grown by selective laser melting for samples in the directions: 0, 30, 45, 60 and 90° to the deposition plane and cubic samples for microstructural analysis

Результаты микроструктурного анализа

Исследования структуры сплава AlSi10Mg, полученного методом селективного лазерного сплавления из порошка АСП-35, проводилось на специально выращенных образцах кубической формы в вертикальном (кубический образец среднего размера) и в горизонтальном сечениях (кубический образец наибольшего размера). Анализы макроструктуры проводились на оптическом стереомикроскопе Altami CM0745-T, микроструктуры - на инвертированном световом микроскопе Altami MET1T при увеличении до 1000 раз с использованием программного обеспечения Altami Studio 4.0. Для выявления макро- и микроструктуры применялся реактив состава 15 мл HF, 25 мл HNO 3 и 60 мл H 2 O.

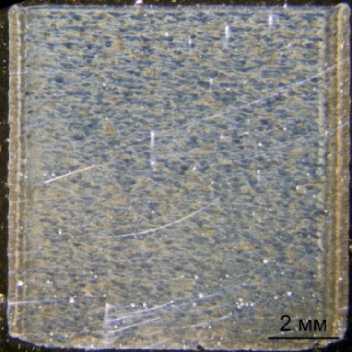

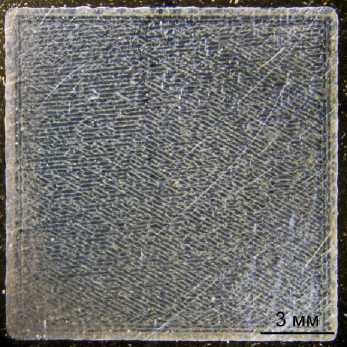

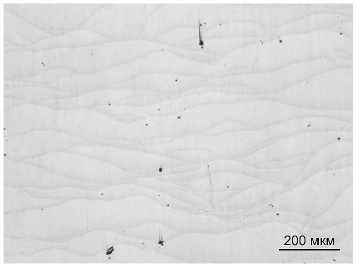

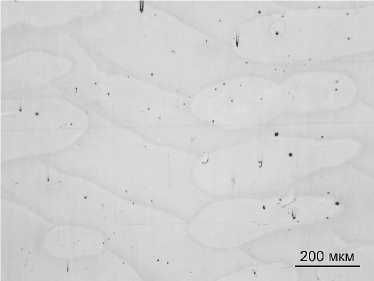

Макроструктура нетравленых образцов представлена на рис. 2. На нетравленой поверхности хорошо видны границы между слоями (валиками), образующие микрорельеф, а также определяются наиболее крупные поры в виде белых блестящих точек. В вертикальном сечении полученные слои имеют разупорядоченное расположение и неоднородный размер. Средняя протяженность слоя колеблется в пределах от 0,5 до 0,8 мм, максимальная высота - в пределах 0,15 - 0,2 мм.

В горизонтальном сечении слои располагаются упорядоченно, в соответствии со схемой сканирования лазерного луча методом кросс-штрих. Максимальная длина может превышать 2 мм, средняя изменяется в пределах 1-1,5 мм, ширина слоев практически одинаковая и находится в диапазоне значений 0,17-0,23 мм.

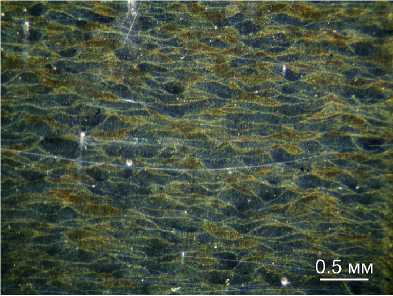

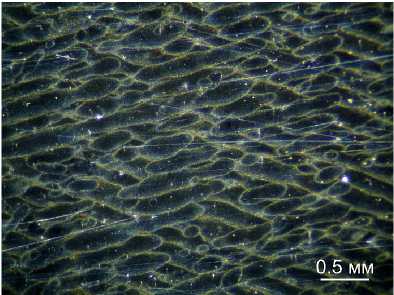

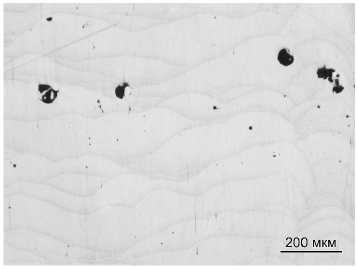

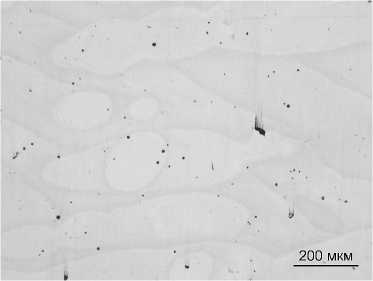

Микроструктурный анализ нетравленых образцов выявил наличие не только крупных пор, но и микропор, а также частицы нерасплавленного порошка (рис. 3). В вертикальном сечении наблюдается меньшее количество микропор и нерасплавленных частиц порошка, чем в горизонтальном. Диаметр наиболее крупных пор составил 0,15–0,18 мм.

а

b

c

d

Рис. 2. Макроструктура образцов без травления: а , c – вертикальное сечение; b , d – горизонтальное сечение;

а, b - увеличение х 5; c, d - увеличение х 20

Fig. 2. Macrostructure of samples without etching: a , c – vertical section; b , d – horizontal section;

a , b - magnification х 5; c, d - magnification х 20

х 100, вертикальное сечение

х 100, горизонтальное сечение

Рис. 3. Микроструктура образца без травления

Fig. 3. Microstructure of the sample without etching

Методика проведения испытаний

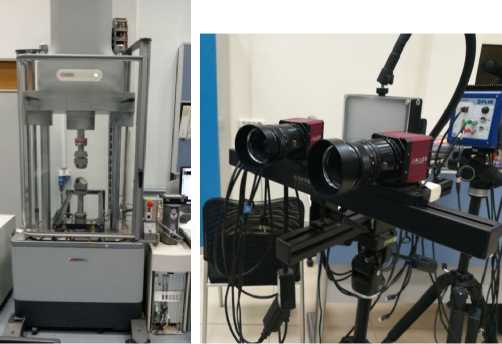

Эксперименты на растяжение и кручение проводились в Центре экспериментальной механики ПНИПУ на электродинамической испытательной системе Instron Electropuls E10000 (рис. 4, а ). Эта испытательная система позволяет осуществлять испытания на растяжение и кручение в условиях статического и циклического нагружения при произвольных траекториях нагружения. Максимальная нагрузка испытательной системы составляет ± 10 кН, максимальный момент – ± 100 Нм, максимальная частота нагружения – 100 Гц.

Статические испытания на растяжение проводились на цилиндрических образцах с навесным датчиком деформаций Instron 2620-603 с базой 10 мм и диапазоном измеряемой деформации ± 10 %. Диаграммы деформирования при растяжении были построены с использованием датчика осевых деформаций вплоть до разрушения.

При статических испытаниях на кручение в связи с небольшими размерами рабочей зоны цилиндрических образцов (20 мм) невозможно было установить имеющийся в Центре экспериментальной механики навесной датчик сдвиговых деформаций. Поэтому для измерения сдвиговых деформаций использовалась трехмерная цифровая оптическая системы Vic-3D с комплектом камер высокого разрешения (рис. 4, b ).

Перед началом проведения эксперимента на рабочую часть образца наносилось контрастное изображение в виде хаотичных черных точек на белом фоне. С обратной стороны образца наносилась линия вдоль образца для измерения предельного угла сдвига после разрушения образца. Перед началом испытаний на кручение оптическая система VIC 3D проходили процедуру калибровки, которая считается успешной при правильном определении Vic 3D диаметра рабочей зоны установленного образца для испытаний.

VIC 3D не позволяет снять все испытание, так как изначально выбранная зона уходит из поля зрения камер вследствие закручивания, но поля зрения камер хватает для построения диаграмм деформирования до значения сдвиговой деформации порядка 0,1 рад и измерения таких механических характеристик, как модуль сдвига, предел пропорциональности и условный предел текучести. Далее испытание на кручение продолжалось без использования цифровой оптической системы до разрушения с целью определения предела прочности и предельного угла сдвига.

Усталостные испытания на растяжение проводились на корсетных образцах с управлением по напряжению со следующими параметрами цикла: коэффициент асимметрии цикла Rσ = -1 и частотой υ = 20 Гц. Циклические испытания на кручение проводились на цилиндрических образцах с управлением по напряжению с коэффициентом асимметрии цикла Rτ = -1 и частотой υ = 10 Гц.

а b

Рис. 4. Испытательная система Instron Electropulse E10000 ( а ); цифровая оптическая системы Vic-3D с комплектом камер высокого разрешения ( b )

Fig. 1. Instron Electropulse E10000 testing system ( a ); digital optical system Vic-3D with a set of high-resolution cameras ( b )

Результаты механических испытаний

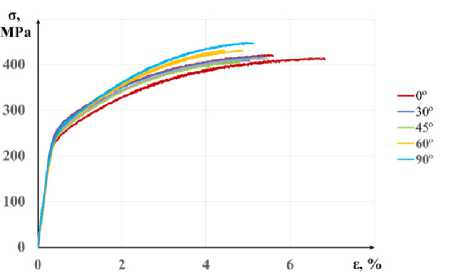

Результаты статических испытаний на растяжение и кручение приведены в работе [39]. Совмещенные для разных ориентаций образцов диаграммы деформирования при статическом растяжении и кручении представлены на рис. 5. Средние механические характеристики, полученные по результатам обработки статических испытаний, представлены в табл. 1 и 2. Из приведенных диаграмм деформирования видно, что кривые при фиксированном значении направления выращивания практически совмещаются друг с другом (за исключением диаграм деформирования при растяжении образцов с направлением выращивания 0°), что является косвенным признаком качества изготовления заготовок для образцов при фиксированной ориентации.

Для оценки анизотропии механических свойств рассчитывался коэффициент анизотропии как отношение максимальной разности величин какой-либо определяемой характеристики к ее максимальному значению среди всех ориентаций образцов, умноженное на 100 %. Анализ результатов при статическом нагружении показывает, что в целом наиболее сильно анизотропия механических свойств аддитивного алюминиевого сплава AlSi10Mg проявляется при кручении. Наибольшие значения рассматриваемого коэффициента получились для относительных удлинения и сужения при растяжении, но, по мнению авторов, эти «экстремальные» значения коэффициента анизотропии могут быть связаны, в первую очередь, с большими погрешностями измерения данных величин.

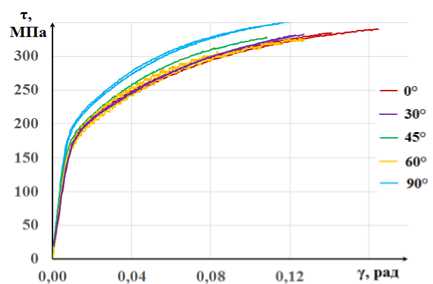

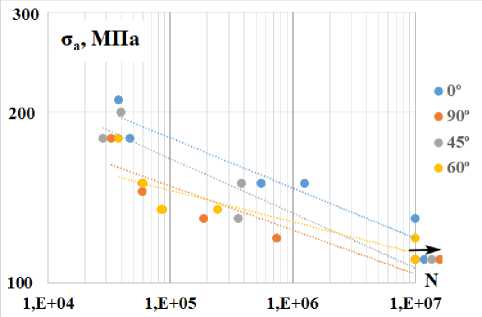

Для оценки анизотропии характеристик сопротивления усталости проведены серии циклический испытаний на кручение цилиндрических образцов, выращенных под углами 0°, 30°, 45°, 60° и 90° [40]. Для проведе- ния экспериментов были выбраны две амплитуды касательных напряжений, при которых разрушение образцов происходило в диапазоне 5^104–107 циклов. На рис. 6, а, представлены фотографии разрушенных образцов в различных направлениях. На рис. 6, b, представлены кривые усталости для образцов в различных направлениях.

Для оценки анизотропии механических свойств при кручении по аналогии с обработкой статических испытаний были рассчитаны значения коэффициента анизотропии для средних значений циклической долговечности при двух выбранных амплитудах касательных напряжений и для параметров С τ и n τ уравнения

Басквина τ a = C τ N-n τ для всех серий испытаний при разных направлениях выращивания образцов. Из табл. 3 видно, что анизотропия долговечности при амплитуде напряжений при кручении 130 МПа составляет 28 %, а при 105 МПа – 89 %. Ранее проведенные статические испытания на растяжение и кручение на образцах, изготовленных из того же материала и при тех же условиях выращивания, показывали максимальную анизотропию механических свойств в 13 %. Такая большая разница в анизотропии механических свойств говорит, что усталостные характеристики более зависимы от направления выращивания.

Рис. 5. Диаграммы деформирования статических испытаний [39]: а – растяжение; b – кручение

b

Fig. 5. Deformation diagrams of static tests [39]: a – tension; b – torsion

Таблица 1

Результаты статических испытаний на растяжение

Table 1

Results of static tensile tests

|

Направление выращивания |

Модуль Юнга E , ГПa |

Предел прочности σ в , MПa |

Предел пропорциональности, σ пц , MПа |

Условный предел текучести, σ 0,2 , MПa |

Относительное удлинение, δ, % |

Относительное сужение, Ψ, % |

|

0° |

71 ± 3 |

420 ± 10 |

200 ± 20 |

260 ± 20 |

6,2 ± 3,5 |

4,6 ± 2,0 |

|

30° |

72 ± 3 |

415 ± 10 |

210 ± 5 |

265 ± 5 |

5,2 ± 2,0 |

4,8 ± 2,0 |

|

45° |

71 ± 3 |

410 ± 10 |

195 ± 5 |

255 ± 5 |

5,1 ± 2,0 |

3,2 ± 2,0 |

|

60° |

69 ± 3 |

430 ± 10 |

200 ± 5 |

260 ± 5 |

4,7 ± 2,0 |

5,4 ± 2,0 |

|

90° |

70 ± 3 |

450 ± 10 |

200 ± 5 |

260 ± 5 |

5,1 ± 2,0 |

5,7 ± 2,0 |

|

Коэффициент анизотропии ( a max - a min ) / a max ^100 % |

4,2 |

8,8 |

7,1 |

3,8 |

24 |

44 |

Таблица 2

Результаты статических испытаний на кручение

Table 2

Results of static torsion tests

|

Направление выращивания |

Модуль сдвига G , ГПa |

Предел прочности τ в , MПa |

Предел пропорциональности, τ пц , МПа |

Условный предел текучести, τ 0,3 , MПa |

Предельный угол сдвига, γ пр , рад. |

|

0° |

22 ± 2 |

350 ± 10 |

135 ± 5 |

180 ± 5 |

0,15 ± 0,03 |

|

30° |

22 ± 2 |

350 ± 10 |

145 ± 5 |

180 ± 5 |

0,13 ± 0,03 |

|

45° |

24 ± 2 |

330 ± 10 |

135 ± 5 |

175 ± 5 |

0,11 ± 0,03 |

|

60° |

24 ± 2 |

335 ± 10 |

130 ± 5 |

170 ± 5 |

0,12 ± 0,03 |

|

90° |

25 ± 2 |

355 ± 10 |

150 ± 5 |

195 ± 5 |

0,12 ± 0,03 |

|

Коэффициент анизотропии, ( a max – a min ) / a max ^100 % |

12 |

7 |

13 |

13 |

28 |

b

Рис. 6. Результаты циклических испытаний на кручение: а – фотографии разрушенных образцов; b – совмещенные усталостные кривые при кручении, построенные для 5 различных направлений выращивания образцов из сплава АСП-35

Fig.6. Results of cyclic torsion tests: a – photographs of destroyed samples; b – combined torsional fatigue curves constructed for 5 different directions of growing samples from the ASP-35 alloy

Таблица 3

Результаты циклических испытаний образцов при кручении, выращенных под разными углами к плоскости сплавления

Table 3

Results of cyclic torsion tests of samples grown at different angles to the fusion plane

|

Направление выращивания |

Средняя долговечность (млн циклов) при τ a = 105 МПа |

Средняя долговечность (млн циклов) при τ a = 130 МПа |

Параметры уравнения Баскина |

|

|

С τ |

n τ |

|||

|

0° |

1,27 |

0,16 |

411 |

0,097 |

|

30° |

0,42 |

0,19 |

521 |

0,117 |

|

45° |

0,43 |

0,16 |

1709 |

0,215 |

|

60° |

0,77 |

0,18 |

245 |

0,055 |

|

90° |

3,88 |

0,22 |

326 |

0,075 |

|

Коэффициент анизотропии, ( a max – a min ) / a max ^100 % |

89 |

27 |

86 |

74 |

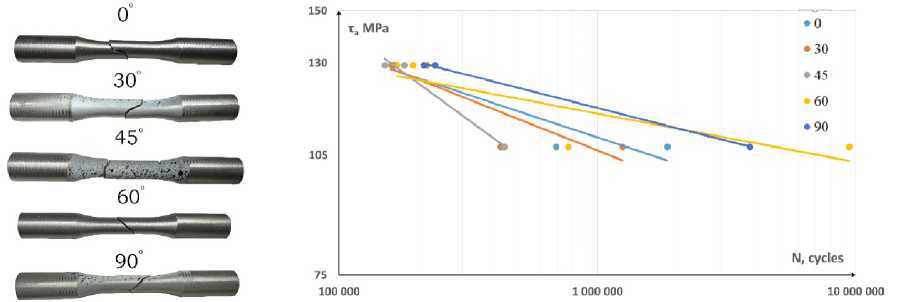

Для направлений выращивания образцов 0°, 45°, 60° и 90° проведены усталостные испытания на растяжение. Амплитуды напряжения были заданы в диапазоне от 110 до 210 МПа таким образом, чтобы значения полученных долговечностей соответствовали диапазону многоцикловой усталости. На рис. 6, а , представлены фотографии разрушенных образцов в различных направлениях. На рис. 6, b , представлены результаты испытаний и кривые усталости для образцов из аддитивного алюминиевого сплава AlSi10Mg, выращенных в четырех различных направлениях.

Анализ полученных результатов испытаний при циклическом растяжении-сжатии показывает, что наилучшие значения характеристик сопротивления усталости в этом случае получились на образцах, выращенных под углом 0°. Как видно из рис. 7, b, кривые усталости, построенные для остальных направлений выращивания образцов, располагаются ниже, чем кривая усталости для горизонтального направления. Сравнение параметров уравнения Басквина при циклическом растяжении (табл. 4) с аналогичными параметрами при кручении показывает, что в этом случае коэффициенты анизотропии получаются меньшими по величине, это свидетельствует о меньшей зависимости циклических свойств аддитивного алюминиевого сплава AlSi10Mg от направления выращивания образцов. Для данного вида циклических испытаний величина амплитуды нормальных напряжений 110 МПа является пределом усталостной выносливости для всех направлений выращивания образцов.

Анализ поверхностей излома образцов

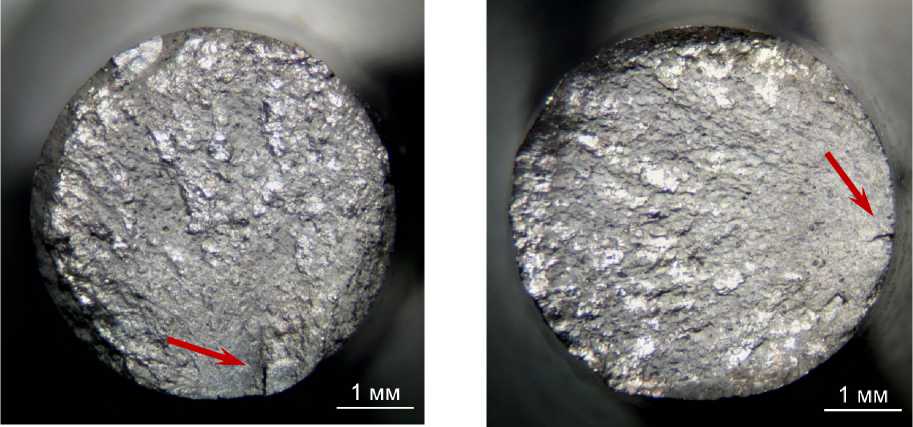

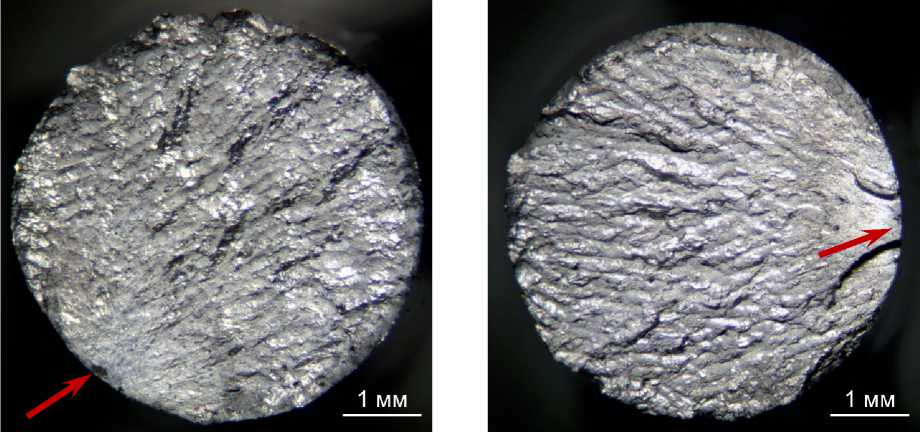

Образование в вертикальном и горизонтальном сечениях разной макроструктуры, разной микроструктуры по характеру неоднородности, а также наличие дефектов в структуре оказывают непосредственное влияние на свойства сплава AlSi10Mg при усталостных испытаниях на растяжение, проводимых на образцах, вырезанных под разными углами относительно плоскости сплавления слоев.

На рис. 8 представлены поверхности разрушения образцов после испытаний на усталостное растяжение. Во всех случаях зарождение усталостной трещины происходит на боковой поверхности образов. На рисунке стрелочкой показан очаг зарождения трещины.

а

b

Рис. 7. Результаты циклических испытаний на растяжение: а – примеры испытанных корсетных образцов; b – кривые усталости на растяжения для четырех направлений выращивания

Fig. 7. Results of tensile fatigue tests: a – examples of tested corset samples; b – tensile fatigue curves for four growing directions

Таблица 4

Результаты циклических испытаний образцов при растяжении, выращенных под разными углами к плоскости сплавления

Table 4

Results of cyclic tensile tests of samples grown at different angles to the fusion plane

|

Направление выращивания |

Средняя долговечность (млн циклов) при σ a = 120 МПа |

Средняя долговечность (млн циклов) при σ a = 150 МПа |

Параметры уравнения Баскина |

|

|

С σ |

n σ |

|||

|

0° |

10,05 |

0,80 |

498 |

0,088 |

|

45° |

2,86 |

0,28 |

503 |

0,096 |

|

60° |

3,35 |

0,06 |

274 |

0,055 |

|

90° |

1,53 |

0,09 |

361 |

0,077 |

|

Коэффициент анизотропии, ( a max – a min ) / a max ^100 % |

85 |

92 |

46 |

43 |

При испытаниях под углом 0 ° (в горизонтальном направлении) разрушение образца происходит по вертикальному сечению. Поверхность разрушения имеет смешанное строение: частично кристаллический излом со слабовыраженным волокнистым строением (рис. 8, а ). На поверхности разрушения образца после испытаний под углом 45 ° появляются тонкие рубцы и фасетки ква-зискола по телу зерен (плоские блестящие участки), характерные для камневидного излома (рис. 8, b ).

При испытаниях под углом 90 ° (в вертикальном направлении) разрушение образца происходит по горизонтальному сечению. На поверхности разрушения наблюдается «текстура», соответствующая макроструктуре металла в горизонтальном сечении (т.е. по схеме сканирования лазера методом кросс-штрих). Также наблюдаются грубые рубцы, совпадающие с общим направлением движения трещины. Элементы кристаллического внутризеренного разрушения не наблюдаются, т.е. распространение трещины шло по границам слоев (валиков) (рис. 8, d ). Подобное строение поверхности разрушения и у образца после испытаниях под углом 60 ° . Отличие - менее выражена «текстура», соответствующая макроструктуре металла (рис. 8, c ).

На результаты циклических испытаний при растяжении основное влияние оказывают два фактора: это зарождение трещины и её распространение. Для зарождения трещины важную роль играет наличие дефектов (пор и нерасплавленных частиц порошка) на поверхности и под поверхностью образца. Являясь концентраторами напряжений, они способствуют образованию трещин при меньших амплитудах нормальных напряжений.

Заключение

Таким образом, представлены результаты статических и циклических испытаний при растяжении и кручении цилиндрических образцов, выращенных в пяти разных направлениях методом селективного лазерного сплавления из алюминиевого сплава AlSi10Mg. Получены новые результаты циклических испытаний при растяжении и кручении в области многоцикловой усталости. Показано, что наибольшими характеристиками сопротивления многоцикловой усталости при растяжении обладают образцы, выращенные в горизонтальном направлении под углом 0°.

а

b

d

Рис. 8. Поверхности разрушения цилиндрических образцов после испытаний на усталостное растяжение: а – под углом 0 ° (на образце 0_3); b - под углом 45 ° (на образце 45_3); с - под углом 60 ° (на образце 60_3); d - под углом 90 ° (на образце 90_3)

Fig. 8. Fracture surfaces of cylindrical samples after tensile fatigue tests: a - at an angle of 0 ° (sample 0_3); b - at an angle of 45 ° (sample 45_3); c - at an angle of 60 ° (sample 60_3); d - at an angle of 90 ° (sample 90_3)

При других направлениях выращивания на результаты циклических испытаний оказывают большее влияние поры и несплавленные частицы алюминиевого порошка АСП-35. Для всех направлений выращивания определен предел усталостной выносливости при циклическом растяжении, который равняется 110 МПа.

Приведены результаты циклических испытаний при кручении. Выявлено, что при циклическом кручении усталостные характеристики сильнее зависят от направления выращивания, чем аналогичные характеристики при циклическом растяжении. Наименьшие характеристики сопротивления многоцикловой устало- сти при кручении получились на образцах, выращенных под углом 45°, а наибольшими – образцы, выращенные под углом 60° и 90°. Проведено сравнение со статическими испытаниями и показано, что усталостные испытания на кручение имеют более выраженную анизотропию свойств, по сравнению со статическими испытаниями. В целом статические и циклические испытания при кручении являются более чувствительными видами испытаний с точки зрения оценки анизотропии свойств аддитивных материалов и могут быть использованы для более оптимального подбора технологических параметров селективного лазерного сплавления.

Список литературы Многоцикловая усталость при растяжении и кручении алюминиевого сплава AlSi10Mg, полученного методом селективного лазерного сплавления

- Определение критической плоскости и оценка усталостной долговечности при различных режимах циклического нагружения / И.С. Никитин, Н.Г. Бураго, А.Д. Никитин, В.Л. Якушев // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2017. – № 4. – С. 238–252. DOI: 10.15593/perm.mech/2017.4.15

- Оценка усталостной долговечности и определение критической плоскости при многоосном циклическом нагружении с произвольным сдвигом фаз / Н.Г. Бураго, И.С. Никитин, А.Д. Никитин, Б.А. Стратула // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2019. – № 3. – С. 27–36. DOI: 10.15593/perm.mech/2019.3.03

- Механическое поведение конструкционной стали ЭП517Ш при двухосной малоцикловой усталости в условиях нормальных и повышенных температур / Е.В. Ломакин, М.П. Третьяков, А.В. Ильиных, А.В. Лыкова // Вестник Пермского национального исследовательского политехнического университета. Механика. –2019. – № 1. – С. 77–86. DOI: 10.15593/perm.mech/2019.1.07

- Malek, B. Fatigue behavior of 2618-T851 aluminum alloy under uniaxial and multiaxial loadings / B. Malek, C. Mabru, M. Chaussumier // Int. J. Fatigue. – 2022. – Vol. 131. – P. 105322. DOI: 10.1016/j.ijfatigue.2019.105322

- Influence of additional static stresses on biaxial low-cycle fatigue of 2024 aluminum alloy / A.S. Yankin, A.V. Lykova, A.I. Mugatarov, V.E. Wildemann, A.V. Ilinykh // Fracture and Structural Integrity. – 2022. – Vol. 16, no. 62. – P. 180–193.

- Selective laser sintering of metals in additive technologies / B.K. Igisenov, V.Е. Kasutin, А.V. Kreymer, К.V. Viblov // Bulletin of contemporary research. – 2018. – No. 4.2 (19). – P. 235–239.

- Additive manufacturing of metals / D. Herzog, V. Seyda, E. Wycisk, C. Emmelmann // Acta Materialia. – 2016. – Vol. 117. – P. 371–392.

- T. DebRoy, H. Wei, J. Zuback, T. Mukherjee, J. Elmer, J. Milewski, A. Beese, A. Wilson–Heid, A. De, W. Zhang // Progress in Materials Science. – 2018. – Vol. 92. – P. 112.

- Sustainable 3D printing with recycled materials: a review / S. Lodha, B. Song, S.I. Park [et al.] // J Mech Sci Technol. – 2023. – Vol. 37. – P. 5481–5507. DOI: 10.1007/s12206-023-1001-9

- Influence of the parameters of the selective laser melting process on the structure of the aluminum alloy of the system Al-Si-Mg / N.V. Dinin, A.V. Zavodov, M.S. Oglodkov, D.V. Hasikov // VIAM Proceedings. – 2017. – No. 10(58). – P. 1–14.

- 3D printing of high-strength aluminium alloys / J.H. Martin, B.D. Yahata, J.M. Hundley, J.A. Mayer, T.A. Schaedler, T.M. Pollock // Nature. – 2017. – Vol 5 4 9. – P. 365–379.

- Environmental life cycle assessment of an automobile component fabricated by additive and conventional manufacturing / S. Ramadugu, S. Ledella, J. Gaduturi [et al.] // Int J Interact Des Manuf. – 2023. DOI: 10.1007/s12008-023-01532-0

- Topology optimization of a gas-turbine engine part / R.N. Faskhutdinov, A.S. Dubrovskaya, K.A. Dongauzer, P.V. Maksimov, N.A. Trufanov // IOP Conference Series: Materials Science and Engineering. – Intern. Conf. on Mechanical Engineering, Automation and Control Systems. – 2017. – Vol. 177. – 5 p. DOI: 10.1088/1757-899X/177/1/012077

- Fetisov, K.V. Topology optimization and laser additive manufacturing in design process of efficiency lightweight aerospace parts / K.V. Fetisov, P.V. Maksimov // Journal of Physics: Conference Series. – 2018. – Vol. 1015. – 5 р. DOI: 10.1088/1742-6596/1015/5/052006/meta

- Ilinykh, A.V. Mechanical properties of AISI 321 steel obtained by selective laser melting / A.V. Ilinykh // Bulletin of the Perm National Research Polytechnic University. Aerospace engineering. – 2018. – No. 55. – P. 103–109.

- Lewandowski, J.J. Metal Additive Manufacturing: A Review of Mechanical Properties / J.J. Lewandowski, M. Seifi // Annu. Rev. Mater. Res. – 2016. – Vol. 46. – P. 14.1–14.36.

- Fatigue crack growth behavior of laser powder bed fusion additive manufactured Ti-6Al-4V: Roles of post heat treatment and build orientation / H.E. Ostergaard, X. Li, J.J. Kruzic // International Journal of Fatigue. – 2021. – Vol. 142. DOI: 10.1016/j.ijfatigue.2020.105955

- Паньков, А.М. Исследование зависимости механических характеристик SLM-образцов от направления выращивания / А.М. Паньков, А.В. Ильиных // Математическое Моделирование в Естественных Науках. – 2021. – № 1 – C. 355–357.

- Anisotropy of additively manufactured AlSi10Mg: threads and surface integrity / R. Ullah, J.S. Akmal, S.V.A. Laakso [et al.] // Int J Adv Manuf Technol. – 2020. – Vol. 107. – P. 3645–3662. DOI: 10.1007/s00170-020-05243-8

- Сбитнева, С.В. Некоторые особенности структуры алюминиевых сплавов, полученных методом селективного лазерного сплавления (обзор) / С.В. Сбитнева, Е.А. Лукина, И. Бенариеб // Труды ВИАМ. – 2023. – № 1 (119). – Ст. 06. DOI: 10.18577/2307-6046-2023-0-1-69-83

- Vladislavskaya, E.Yu. Investigation of the mechanical characteristics of samples made of maraging steel 08Kh18K9M5T, synthesized by selective laser melting / E.Yu. Vladislavskaya // Materials of the XV Russian Annual Conference of Young Researchers and Postgraduates "Physical Chemistry and Technology of Inorganic Materials". – M., 2018. – P. 38–39.

- Расчетная оценка усталостной долговечности несущих конструкций карьерного самосвала на основе комплексного компьютерного моделирования процессов нагружения и накопления повреждений / А.В. Шмелев, Э.В. Лисовский,

- С.А. Шляжко, П.С. Литвинюк, А.С. Хацкевич // Механика Машин, Механизмов и Материалов. – 2020 – № 1(50) – C. 33–44.

- Феклистова, Е.В. Численное моделирование НДС стержневых конструкций, изготовленных на основе аддитивных технологий / Е.В. Феклистова, А.В. Ильиных // Математическое Моделирование в Естественных Науках. – 2021 – № 1 – C. 159–161.

- Mahmoud, D. The influence of selective laser melting defects on the fatigue properties of Ti6Al4V porosity graded gyroids for bone implants / D. Mahmoud, K.S. Al-Rubaie, M.A. Elbestawi // International Journal of Mechanical Sciences. – 2021. – Vol. 193. DOI: 10.1016/j.ijmecsci.2020.106180

- Чижик, С.А. Проектирование технологического оборудования для аддитивного и субтрактивного производства / С.А. Чижик, М.Л. Хейфец, Н.Л. Грецкий // Механика Машин, Механизмов и Материалов. – 2021 – № 1(54) – C. 54–61.

- Defect-correlated fatigue resistance of additively manufactured al-Mg4.5Mn alloy with in situ micro-rolling / C. Xie, S. Wu, Y. Yu, H. Zhang, Y. Hu, M. Zhang, G. Wang // Journal of Materials Processing Technology. – 2021. – Vol. 291. DOI: 10.1016/j.jmatprotec.2020.117039.

- Process parameters effect and porosity reduction on AlSi10Mg parts manufactured by selective laser melting / J.A.T. Rios, P. Zambrano-Robledo, J.D.T. Taborda [et al.] // Int J Adv Manuf Technol. – 2023. – Vol. 129. – P. 3341–3351. DOI: 10.1007/s00170-023-12521-8

- Fischer, C. Lifetime assessment of the process-dependent material properties of additive manufactured AlSi10Mg under low-cycle fatigue loading / C. Fischer, Ch. Schweizer // MATEC Web of Conferences. – 2020. – Vol. 326. – P. 07003. DOI: 10.1051/matecconf/202032607003

- Стрижевская, Н.О. Исследование свойств алюминиевого сплава AlSi10Mg при изготовлении детали типа «корпус» с применением SLM-технологии аддитивного производства / Н.О. Стрижевская, Д.А. Гневашев, О.А. Быценко // Технология металлов. – 2022. – № 10. – С. 9–19. DOI: 10.31044/1684-2499-2022-0-10-9-19

- Predictive modeling of porosity in AlSi10Mg alloy fabricated by laser powder bed fusion: A comparative study with RSM, ANN, FL, and ANFIS / A.M. Babakan, M. Davoodi, M. Shafaie [et al.] // Int J Adv Manuf Technol. – 2023. – Vol. 129. – P. 1097–1108. DOI: 10.1007/s00170-023-12333-w

- Influence of laser process on the porosity-related defects, microstructure and mechanical properties for selective laser melted AlSi10Mg alloy / Z. Luo, W. Tang, D. Li [et al.] // Int J Adv Manuf Technol. – 2023. – Vol. 124. – P. 281–296 DOI: 10.1007/s00170-022-10523-6

- Demkovich, N.A. Application of numerical modeling systems in the implementation of new production technologies / N.A. Demkovich, I.A. Volkov, E.I Yablochnikov // Bulletin of the Samara Scientific Center of the Russian Academy of Sciences. – 2016. – No. 4-3. – P. 459–463.

- Леонтьева, Ю.О. Анализ макро- и микрокартины изломов образцов из алюминиевых сплавов alsi10mg аддитивного производства и 1163АТВ листового проката, разрушенных при испытаниях на сопротивление усталости / Ю.О. Леонтьева // Роль фундаментальных исследований при реализации Стратегических направлений развития материалов и технологий их переработки на период до 2030 года: материалы VII Всероссийской научно-технической конференции, Москва, 28 июня 2021 года. – М.: Всероссийский научно-исследовательский институт авиационных материалов, 2021. – С. 131–148.

- Anisotropy of mechanical properties and residual stress in additively manufactured 316l specimens / A. Fedorenko, B. Fedulov, Y. Kuzminova, S. Evlashin, O. Staroverov, M. Tretyakov, I. Akhatov // Materials. – 2021. – Vol. 14(23). DOI: 10.3390/ma14237176

- Process parameter optimisation for selective laser melting of AlSi10Mg-316L multi-materials using machine learning method / H. Miao, F. Yusof, M.S.A. Karim [et al.] // Int J Adv Manuf Technol. – 2023. – Vol. 129. – P. 3093–3108. DOI: 10.1007/s00170-023-12489-5

- Effect of supporting structure design on residual stresses in selective laser melting of AlSi10Mg / J. Xiaohui, Y. Chunbo, G. Honglan [et al.] // Int J Adv Manuf Technol. – 2022. – Vol. 118. – P. 1597–1608. DOI: 10.1007/s00170-021-08010-5

- An approach to predict the residual stress and distortion during the selective laser melting of AlSi10Mg parts / L. Wang, X. Jiang, Y. Zhu [et al.] // Int J Adv Manuf Technol. – 2018. – Vol. 97. – P. 3535–3546. DOI: 10.1007/s00170-018-2207-3

- Исследование влияния параметров процесса 3D-наплавки проволочных материалов на формирование остаточных деформаций / О.Ю. Сметанников, П.В. Максимов, Д.Н. Трушников, Г.Л. Пермяков, В.Я. Беленький, А.С. Фарберов // Вестник Пермского национального исследовательского политехнического университета. Механика. – 2019. – № 2. – С. 181–194. DOI: 10.15593/perm.mech/2019.2.15

- Tensile and torsion tests of cylindrical specimens of aluminum alloy ASP35 obtained by the SLM method / A.V. Ilinykh, A.M. Pankov, E.M. Strungar, T.V. Tretyakova // Procedia Structural Integrity. – 2023. – Vol. 50. – P. 113–118. DOI: 10.1016/j.prostr.2023.10.029

- Ильиных, А.В. Циклические испытания на кручение алюминиевого сплава АСП35, полученного методом селективного лазерного сплавления / А.В. Ильиных, А.М. Паньков, Е.М. Струнгарь // Актуальные вопросы машиноведения. – 2022. – Т. 11. – С. 254–256. – EDN ECIFFT.