Многофакторный выбор электромеханического модуля для перспективного сбалансированного манипулятора

Автор: Даньшина Анжела Александровна, Пятибратов Георгий Яковлевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электроэнергетика

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Применена методика многофакторного определения рациональных параметров передаточных механизмов для выбора электродвигателя систем вертикального перемещения груза с помощью перспективного сбалансированного манипулятора. Комплексный подход выбора силовой части сбалансированного манипулятора основан на учете трех основных ограничений: согласование скоростей двигателя и исполнительного механизма манипулятора, работа привода с минимально возможным значением максимального крутящего момента, обеспечение режима работы электродвигателя в режиме его стоянки под током при номинальной нагрузке. Выбор требуемого значения радиуса приведения механизма из допустимых его значений рекомендуется выполнять с применением компромиссного выбора рационального значения радиуса приведения, удовлетворяющего выполнению всех рассматриваемых условий. Рациональные параметры электромеханического модуля выбраны при вариации значения радиуса приведения двигателя с учетом критерия минимизации суммарного максимального момента двигателя, что обеспечило компромиссный выбор требуемых параметров электромеханического модуля. Для создания перспективного сбалансированного манипулятора рекомендовано применять высокоскоростные синхронные электродвигатели с возбуждением от постоянных магнитов.

Сбалансированный манипулятор, многофакторный выбор, электромеханический модуль, система вертикальных перемещений

Короткий адрес: https://sciup.org/147158361

IDR: 147158361 | УДК: 62-83.001.5 | DOI: 10.14529/power160303

Текст научной статьи Многофакторный выбор электромеханического модуля для перспективного сбалансированного манипулятора

Развитие средств механизации и автоматизации различных производств предполагает совершенствование обслуживающих их манипуляторов и роботов. В настоящее время при механизации процессов, связанных с перемещением различных изделий и грузов, широко применяются сбалансированные манипуляторы (СМ). Особенностью этих манипуляторов является компенсация веса звеньев и устройств подвеса груза с помощью противовесов или пружин, что позволяет улучшить энергетические показатели работы приводов [1]. Поэтому, в настоящее время СМ находят широкое применение в различных отраслях промышленности с целью механизации ручного труда по перемещению различных грузов [1, 2]. Для обеспечения высокой производительности погрузочноразгрузочных работ и повышения уровня эксплуатации манипуляторов возникают задачи по разработке и совершенствованию их электромеханических систем [3, 4].

Среди рассматриваемых СМ можно выделить манипуляторы, реализованные с применением системы управления усилиями, которые позволяют осуществлять частичную или полную компенсацию силы тяжести не только звеньев, но и перемещаемого рабочим груза [5], сил инерции элек- тромеханического модуля (ЭММ) [6], сухого и вязкого трения [7]. Эти задачи управления усилиями в механизмах СМ целесообразно решать с применением электромеханических силокомпенсирующих систем (ЭСКС). В этом случае на начальном этапе проектирования перспективных СМ с электроприводами (ЭП) главной задачей становится выбор двигателя и передаточного механизма, которые должны обеспечить их необходимое функционирование. При этом необходимо определить рациональные технические характеристики электродвигателя СМ с учетом выполнения ряда условий и ограничений. Для эффективного решения этой задачи целесообразно использовать методику многофакторного определения требуемых параметров механизма и ЭП, приведенного в [5].

Постановка задачи исследований

Для улучшения энергетических и массогабаритных показателей ЭСКС важно выбрать и реализовать ЭП, обеспечивающий выполнение всех предъявляемых к СМ требований. При выборе ЭП и механизма перемещения грузов в вертикальной плоскости необходимо учитывать ряд противоречивых требований, специфических режимов и условий работы СМ. Для повышения эффективности и качества работы ЭСКС необходимо комплексно решить ряд взаимосвязанных задач: обеспечить необходимые параметры движения исполнительного механизма (ИМ); компенсировать вес груза и звеньев СМ, уменьшить влияние сил трения и инерции движущихся масс; обеспечить требуемую точность управления усилиями в упругих механических передачах; улучшить весогабаритные характеристики ЭММ; уменьшить с помощью ЭП динамические усилия, обусловленные упругостью механических передач и конструкций; обеспечить длительное поддержание и плавное изменение значительных по величине крутящих моментов на валу двигателя в режиме стоянки под током. Для этого необходимо обоснованно выбрать рациональные кинематические схемы, параметры механизмов и ЭП с учетом особенностей работы СМ.

Исследование, выполненные в [8] показали, что при разработке рациональных методов решения многофакторных задач их необходимо сводить к оптимизации какого-либо одного обобщенного параметра. При проектировании СМ в качестве обобщенного параметра предлагается принять требуемый радиус приведения, связывающий скорости вращения двигателя Од и перемещения груза V0 с кинематическими параметрами меха- нических передач:

= VL = d б = d „ Р тр О. 2 in i р 2i р ,

где iр , iп – передаточное число редуктора и коэф- фициент кратности полиспаста; dб , dш – диаметры барабана в канатной передаче или шестерни в реечной передаче.

Целью данной работы является определение рациональных параметров ЭММ перспективного СМ, способного обеспечить требуемое его функционирование. Для этого на начальном этапе проектирования СМ предлагается определить возможность применения и сопоставить эффективность использования электродвигателей различных серий. При этом необходимо решить задачу определения допустимых значений радиуса приведения р доп , который учитывает основные ограничивающие факторы: согласования скоростей движения ИМ и двигателя; минимизации требуемого максимального момента двигателя M м и обеспечения допустимого момента двигателя при работе в режиме стоянки под током.

Решение задачи

Для решения поставленной задачи необходимо знать исходные данные, определяющие грузоподъемность манипулятора m0 и параметры движения груза: скорость V0 и ускорение a0 . Рассмотрим СМ средней грузоподъемности, равной 150 кг, конструкция ИМ которого выполнена в виде канатной передачи и содержит дополнительно присоединенные элементы массой Am = 10 кг. Таким образом, суммарный вес груза перемещаемого манипулятором составит 160 кг.

Согласно ГОСТ 26057–84 для СМ значение требуемой скорости перемещения груза не должно превышать V < 0,63 м/с. Анализ публикаций [9–11] показал, что для обеспечения высокого уровня эксплуатации современных электромеханических СМ их максимальная скорость может изменяться от 0,18 до 0,5 м/с. Основываясь на этих данных, для возможности повышения производительности работы перспективного СМ примем максимальную скорость движения груза равной V0 = 0,5 м/с. Внешние усилия, прилагаемые оператором к грузу массой 150 кг не должны превышать значения Fв = 100 Н [12], поэтому возможное максимальное ускорение составит а0 = —F— = 100 = 0,625 м/с2. (2)

0 m0 +A m 150 + 10

С учетом приведенных исходных данных определим необходимую мощность электродвигателя. В соответствии с методикой, описанной в [8], требуемая минимальная мощность двигателя, который может обеспечить заданное ускорение при максимальной скорости движения груза можно определить по выражению

Р„ тр

= 2 к п

( m 0 +A m ) g П м + A ma 0

V =

= 2 ( 1,1...1,2 )

( 150 + 10 ) 9,81 0,8 + 10 ■ 0,625

= 2,16...2,36 кВт,

где k п = 1,1…1,2 – коэффициент запаса, учитывающий возможность несовпадения фактического радиуса приведения с радиусом приведения, обеспечивающим минимальную мощность двигателя; g = 9,81 м/с2 – ускорение свободного падения;

П м= 0,8 - КПД механизма системы вертикальных перемещений (СВП) груза.

При эксплуатации манипуляторов важным требованием является необходимость удерживать неподвижно висящий груз. Обычно в таких случаях применяют электромагнитный или электрогид-равлический тормоз. Однако при применении СМ с ЭСКС такое решение является не рациональным, поэтому одним из основных требований, предъявляемых к электродвигателю перспективного СМ, является обеспечение режима длительной стоянки двигателя под током при статических нагрузках, обусловленных максимально допустимым весом груза.

Определим эффективность применения электродвигателей разных серий, которые могут обеспечить предъявляемые к СМ требования. В рассматриваемом диапазоне мощностей к ним можно отнести выпускаемые отечественной промышленностью высокомоментные электродвигатели постоянного тока серий ПБВ и 2ПБВ, вентильные электродвигатели серий ДВУ, 2ДВУ, 3ДВУ и 2ДВУ2М и синхронные электродвигатели с возбуждением от постоянных магнитов серии 5ДВМ [10], технические характеристики которых представлены в табл. 1.

В табл. 1 обозначено: P , Ω – номинальные нн значения мощности, скорости вращения и момента электродвигателя; M0 – допустимый момент длительной стоянки двигателя под током; Jд , mд – момент инерции и масса двигателя.

При решении задачи многофакторного определения рациональных параметров силовой части электропривода рациональным подходом является сведение ее к оптимизации какого-либо обобщенного параметра. При выборе электродвигателя в качестве обобщенного параметра целесообразно принять радиус приведения. При этом предлагается анализировать влияние радиусов приведения, которые согласовывают параметры движения двигателя и груза ρΩ ; определяют минимально возможное значение требуемого максимального момента двигателя ρ м , способного обеспечить заданное ускорение движения груза; обеспечивают режим стоянки двигателя под током ρ ст при действии максимального статического момента M с .

Согласно методике [8] в общем случае решение поставленной задачи заключается в определении требуемого радиуса приведения механизма СВП, который должен входить в диапазон его допустимых значений ρ доп , при одновременном учете всех рассматриваемых условий и ограничений. Для выбора рациональной серии электродвигателя целесообразно учитывать условия, ограничивающие эффективность работы СМ, которые указаны в табл. 2.

В табл. 2 приняты следующие обозначения: Ω д тр – требуемая скорость электродвигателя; M м – максимальный требуемый момент двигателя; M с и M дин – статический и динамический нагрузочный моменты в исследуемой системе; M ст – возможный нагрузочный момент в режиме стоянки двигателя под током.

В общем случае знаки и значения составляющих нагрузочных моментов зависят от направления, скорости и ускорения движения груза. При решении поставленной задачи необходимо исследовать наибольшее требуемое значение момента двигателя, которое будет возникать при движении груза вверх с максимальной скоростью и ускорением. Аналитические выражения для определения ограничивающих радиусов приведения могут быть найдены с учетом значений, составляющих момента двигателя в режиме стоянки под током:

Таблица 1

Технические характеристики электродвигателей

|

№ п/п |

Тип двигателя |

P н , кВт |

Ω , об/мин н |

M , Н∙м н |

M 0 , Н∙м |

J д , кг∙м2 |

m д , кг |

|

1 |

ПБВ132M |

2,2 |

600 |

35 |

47 |

0,188 |

83 |

|

2 |

2ПБВ100М |

2,23 |

2500 |

– |

8,5 |

0,01 |

20 |

|

3 |

2ПБВ100L |

2,2 |

2000 |

11 |

12,5 |

0,013 |

24 |

|

4 |

ДВУ165М |

2 |

2000 |

– |

10 |

0,0073 |

26,1 |

|

5 |

2ДВУ165S |

2,3 |

2000 |

13 |

11 |

0,0039 |

16 |

|

6 |

3ДВУ265L |

2,18 |

2000 |

10 |

13 |

0,0015 |

10 |

|

7 |

3ДВУ265L |

2,04 |

3000 |

7 |

13 |

0,0015 |

10 |

|

8 |

ДВУ2М215M-Ф |

2,3 |

1000 |

45 |

48 |

0,0225 |

57…60 |

|

9 |

5ДВМ165А |

2,09 |

2000 |

10 |

10 |

0,004 |

21 |

|

10 |

5ДВМ115L |

2,2 |

3000 |

7 |

7 |

0,00093 |

11,2 |

|

11 |

5ДВМ115M |

1,97 |

4000 |

4,7 |

4,7 |

0,00074 |

9,05 |

|

12 |

5ДВМ115S |

2,2 |

6000 |

3,5 |

3,5 |

0,00064 |

8 |

Таблица 2

Ограничивающие условия

|

№ п/п |

Требование |

Условие |

Ограничение |

|

1 |

Согласование скоростей движения груза и двигателя |

Ω д тр ≥ V 0 / ρ |

ρ тр ≥ρ Ω |

|

2 |

Минимизация требуемого максимального момента двигателя |

M м = M с + M дин = min |

ρ тр = ρ м |

|

3 |

Обеспечение режима стоянки двигателя под током |

M 0 ≥ M ст |

ρ тр ≤ ρ ст |

Mст = m0g(1 + fТП)Р , равномерном движении груза

M с = (mo + Am) g P(1 + fТП)(5)

и его максимальном суммарном значении нагрузки при движении с ускорением

Mм = Mс + Mдд + MДГ,(6)

где M с = ( m 0 + A m ) g p (1 + f ТП ) ;

M ДД = ( J д + J p ) a o /p;

M дГ = ( m 0 + A m ) ao p .

Анализ показал, что при заданных параметрах функционирования СМ динамическая нагрузка, обусловленная перемещением груза с максимальным ускорением M ДГ , составит не более 7 % от требуемой статической нагрузки двигателя.

Для определения зоны допустимых значений радиуса приведения, удовлетворяющего заданным в табл. 2 условиям и ограничениям найдем значения радиусов приведения, которые могут быть получены по следующим выражениям:

pn= Vo-;(7)

П н

( J + J ) a^ д р0

Рм ;

( m 0 + A m ) [_ g (1 + f тд ) + a 0 J

Рст = . M Д (1 + fтп),(9)

(m 0 + Am) g при выполнении условия Mс + Mдг = Mдд , где fТД – коэффициент трения движения; fТП – коэффициент трения покоя, – момент инерции редуктора.

В табл. 3 приведены значения ограничивающих радиусов приведения и соответствующие им требуемые моменты для разных серий электродвигателей, а также возможные значения требуемого момента Mтр перспективного СМ, полученные с учетом всех рассматриваемых ограничений.

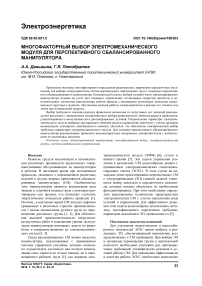

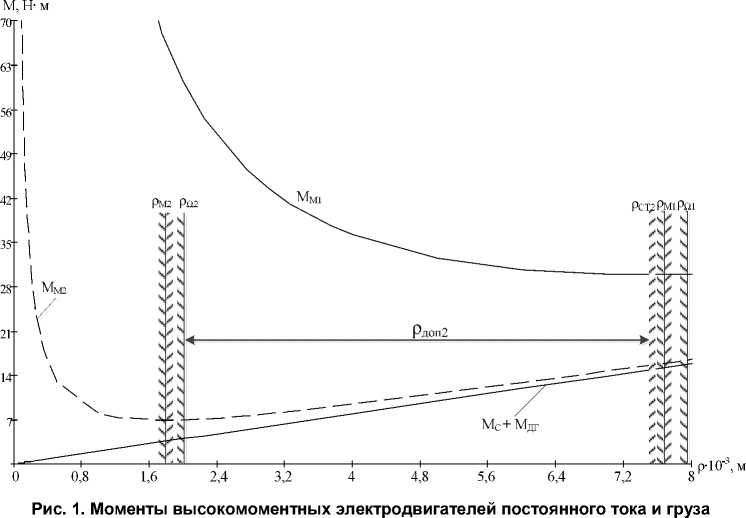

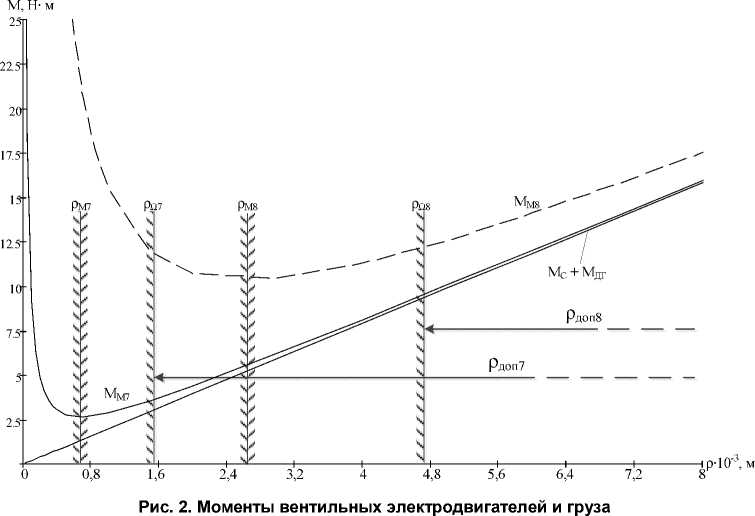

На рис. 1–3 представлены характеристики двигателей, имеющих максимальные и минимальные суммарные моменты в пределах каждой серии. Индексы зависимостей, приведенных на рис. 1–3, соответствуют порядковому номеру двигателя в табл. 1.

Анализ результатов

Исследования показали, что условие стоянки двигателя под током выполняется для всех рассматриваемых типов электродвигателей. Сопоставление данных, приведенных в табл. 1 и 3 и рис. 1, показывает, что высокомоментные электродвигатели постоянного тока серии ПБВ и 2ПБВ имеют близкие значения радиусов приведения рм и pn , разница составляет 3 и 0,5 %. Однако из-за больших значений моментов инерции рассматриваемых двигателей требуемые суммарные значения момента M имеют повышенные значения. Мим нимизацию требуемого момента позволяет обеспечить двигатель типа 2ПБВ100М, имеющий номинальную скорость 2500 об/мин при значении Mтр= 6,92 Н∙м.

Анализ табл. 1 и 3 и сопоставление характеристик вентильных электродвигателей, приведенных на рис. 2, показывает, что условие р м > pn в данном случае также не выполняется, причем значения радиусов приведения р м и рп отличаются примерно в два раза. Однако из-за того, что при допустимых значениях р м зависимость требуемого момента двигателя имеет пологий характер

Таблица 3

Сравнительные характеристики серий электродвигателей

Среди вентильных двигателей наименьший требуемый суммарный момент имеет электродвигатель типа 3ДВУ265L, у которого M тр = 3,75 Н∙м.

Анализ табл. 1 и 3 и рис. 3 показывает, что среди синхронных электродвигателей с постоянными магнитами наилучшие показатели имеет двига- тель типа 5ДВМ115S, который имеет наименьший требуемый момент Mтр = 2,06 Н∙м. У этого электродвигателя разница между Mтр и Mм составляет всего лишь 16 %. У двигателей типов 5ДВМ115L и 5ДВМ115М разница между значениями M и M составляет 40 и 31 %.

тр м

Исследования показали, что для минимизации требуемого момента двигателя должно выполняться условие ρ м > ρΩ . Однако в рассматриваемом примере для всех рассматриваемых электродвигателей это условие не выполняется. В этом случае для минимизации требуемого момента двигателя

Рис. 3. Моменты синхронных электродвигателей с постоянными магнитами и груза

Показатели сравнения электродвигателей разных серий

Таблица 4

Анализ показал, что при значениях ρ м < ρΩ определяющим фактором при выборе рационального значения ρ тр является условие согласования скоростей двигателя и груза, поэтому требуемый момент электродвигателя M тр необходимо определять по условию ρ тр = ρΩ , что может увеличить необходимую мощность электродвигателя.

Для обобщения результатов исследований и определения электродвигателя в наибольшей степени подходящего для создания перспективного СМ в табл. 4 приведены параметры наиболее эффективных типов двигателей из рассмотренных серий.

Сопоставление данных, приведенных в табл. 4, позволяет сделать вывод, что наилучшие показатели при перемещении груза с помощью перспективного СМ имеют высокоскоростные синхронные двигатели с возбуждением от постоянных магнитов. Они имеют минимальное значение суммарного момента Мм = 1,74 Н∙м из-за малого значения момента инерции. Синхронные электродвигатели имеют наименьшее значение момента Mтр = 2,06 Н∙м по сравнению с другими представленными типами электродвигателей и у них значение радиуса приведения ρм максимально приближено к ρΩ . Однако с экономической точки зрения, если сравнить стоимость рассмотренных электродвигателей в минимальной комплектации, то синхронные электродвигатели наиболее дорогие, так как имеют стоимость около 40 тыс. руб, в то время как двигатели постоянного тока 22 тыс. руб, а вентильные электродвигатели стоят около 30 тыс. руб.

Заключение

Применение методики многофакторного выбора электромеханического модуля позволяет определить рациональные параметры электродвигателя и механизма сбалансированного манипулятора при одновременном учете основных противоречивых требований, условий и ограничений. Проведенный сравнительный анализ высокомоментных электродвигателей различных серий позволили сделать следующие выводы:

-

1. Для реализации перспективного сбалансированного манипулятора определяющим параметром является номинальная скорость электродвига-

- теля, которая часто определяет значения требуемого радиуса приведения ρтр .

-

2. При низкой номинальной скорости электродвигателя радиус приведения ρΩ имеет повешенное значение, что приближает его к значению ρ ст , а при высокой скорости двигателя значения ρΩ приближаются к радиусу приведения ρ м .

-

3. При рассмотренных исходных параметрах сбалансированного манипулятора ρ м не входит в диапазон допустимых значений радиуса приведения ρ доп , поэтому часто это не позволяет обеспечить наименьшие требуемые значения момента двигателя.

-

4. При создании перспективного сбалансированного манипулятора с рассмотренными параметрами целесообразно применять высокоскоростные синхронные электродвигатели с возбуждением от постоянных магнитов, что позволит минимизировать требуемую мощность электродвигателя и уменьшить массу электромеханического модуля.

Результаты работы получены при поддержке проекта № 2878 «Развитие теории и практики создания электромеханических систем тренажерных комплексов и мобильных объектов», выполняемого в рамках базовой части государственного задания № 2014/143.

Список литературы Многофакторный выбор электромеханического модуля для перспективного сбалансированного манипулятора

- Сбалансированные манипуляторы/И.Л. Владов ; под ред. П.Н. Белянина. -М.: Машиностроение, 1988. -264 с. -(Автоматические манипуляторы и робототехнические системы).

- Сухенко, Н.А. Электромеханические и мехатронные системы управления усилиями промышленных манипуляторов: моногр./Н.А Сухенко, Г.Я. Пятибратов. -Новочеркасск: Изд-во ЮРГТУ (НПИ), 2014. -164 с.

- Сухенко, Н.А. Совершенствование систем управления сбалансированных манипуляторов/Н.А. Сухенко, Г.Я. Пятибратов//Известия вузов. Электромеханика. -2010. -№ 5. -С. 77-81.

- Сухенко, Н.А. Перспективные электромеханические системы управления усилиями промышленных манипуляторов/Н.А. Сухенко, Г.Я. Пятибратов, А.А. Даньшина//Известия вузов. Электромеханика. -2015. -№ 5 (541). -С. 76-81.

- Пятибратов, Г.Я. Принципы построения и реализации систем управления усилиями в упругих передачах электромеханических комплексов/Г.Я. Пятибратов//Известия вузов. Электромеханика. -1998. -№ 5-6. -С. 73-83.

- Дебда, Д.Е. Анализ возможностей активных и комбинированных электромеханических систем компенсации силы тяжести обезвешиваемых объектов/Д.Е. Дебда, Г.Я. Пятибратов//Известия вузов. Электромеханика. -2001. -№ 2. -С. 33-37.

- Кравченко, О.А. Компенсация влияния сил трения на качество работы электромеханических комплексов/О.А. Кравченко, Г.Я. Пятибратов//Новые технологии управления движением технических объектов: материалы II Междунар. науч.-техн. конф. -Новочеркасск: ЮРГТУ, 1999. -С. 26-28.

- Пятибратов, Г.Я. Многокритериальный выбор параметров электромеханических систем компенсации сил тяжести при вертикальных перемещениях объектов/Г.Я. Пятибратов//Известия вузов. Электромеханика. -1993. -№ 5. -С. 65-70.

- ГОСТ 26057-84. Манипуляторы сбалансированные. Общие технические условия. -М.: Изд-во стандартов, 1985. -10 с.

- Боровичский опытный машиностроительный завод. Сравнительная таблица /Боровичский опытный машиностроительный завод. -http://bomz.su/table/(дата обращения: 26.05.2016).

- Gorbel. Intelligent Lifting Devices G-Force®/Easy Arm™ /Gorbel. -https://www.gorbel.com/Resources/products/intelligentassistdevices/gforce/documents/g-forcebrochure.pdf (дата обращения: 27.05.2016).

- Knight Global, Inc. Ergonomic Material Handling Systems /Knight Global, Inc. -http://www.knight-ind.com/brochures/knight_global_ product_catalog_web.pdf (дата обращения: 27.05.2016).

- Справочник по электрическим машинам: в 2 т./под общ. ред. И.П. Копылова, Б.К. Клокова. -М.: Энергоатомиздат, 1989. -Т. 2. -688 с.