Модель организации разработки экструзионных 3D-принтеров

Автор: Цыганков Н.С., Москалев А.К.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.24, 2022 года.

Бесплатный доступ

Представлена модель разработки инновационной продукции, построенная на базе процессного подхода. Модель отличается учетом обратных связей между стадиями создания товара и взаимным влиянием разрабатываемой продукции в рамках одного этапа. Каждый продукт характеризуется множеством внутренних параметров качества X. По мере процесса разработки продукта внутри каждого этапа осуществляется изменение значений параметров качества. При входе, переходе между стадиями и выходе из воронки имеются барьеры для оценки параметров качества продукции X. Предложенная модель и формулы расчетов позволяют организовать работу по повышению эффективности процесса создания продукции, в частности оценить распределение разработок по этапам, включая поиск оптимального количества стадий, максимальное время нахождения и требования к переходу разработки на следующий этап. На основе данной математической модели с использованием программного обеспечения AnyLogic проведены расчеты динамики прохождения продукта на каждом этапе разработки. Процесс разработки экструзионного 3D-принтера включает 5 этапов: выработка и отработка идеи, разработка рабочей камеры 3D-принтера, разработка экструдера, разработка электроники 3D-принтера, отработка прототипа. Исходные данные для расчетов предоставлены компанией ООО «Компания ИМПРИНТА», которая занимается разработкой, изготовлением и реализацией 3D-принтеров бренда Hercules. В результате моделирования был получен график общего количества разработок, поступивших на каждую стадию. Для оптимизации процесса создания новой продукции использован соответствующий модуль AnyLogic. Рассмотрены возможности оптимизации действующей структуры организации разработок 3D-принтеров в ООО «Компания ИМПРИНТА». Предложено два направления оптимизации: снижение количества исключенных проектов путем подбора требуемой минимальной загрузки каждого этапа и максимального времени нахождения разработки на этапе; повышение количества успешных разработок путем подбора минимальных требований к каждому этапу и интенсивности поступающих разработок на входе в воронку. При решении первой задачи удалось снизить количество исключенных разработок на 30%.

Качество, управление, организация производства, продукция, процесс, математическая модель, инновации, 3d-принтер, разработка, воронка инноваций

Короткий адрес: https://sciup.org/148325307

IDR: 148325307 | УДК: 658.5 | DOI: 10.37313/1990-5378-2022-24-4-87-96

Текст научной статьи Модель организации разработки экструзионных 3D-принтеров

Инновационная деятельность и промышленность, которая создается на ее основе, является одним из основных источников развития экономических систем [1]. Ключевая роль в отраслях промышленности принадлежит машиностроению, выстраивающему межотраслевые связи и обеспечивающему прочие отрасли оборудованием, машинами и устройствами для их функционирования и развития.

Можно сделать вывод об обеспечении стабильного потока новых востребованных на

рынке товаров и услуг для поддержания устойчивого развития отраслей промышленности. В этом смысле отрасль аддитивных технологий является перспективным направлением машиностроения. Молодая и быстро развивающаяся отрасль не только содействует переходу к цифровой экономике и Индустрии 4.0, но и является одним из основных драйверов промышленного развития, предлагая возможность организации гибкого производства и прототипирования. Это окажет значительное влияние на смежные отрасли, включая изменение структуры производственной себестоимости [2].

Перспективность данных технологий отмечена в Стратегии развития аддитивных технологий в Российской Федерации на период до 2030 года. Согласно материалам стратегии в зависимости от сценария развития рост отрасли к 2030 года должен составить от 35% до 47,5%. Одной из важнейших задач стратегии является создание системы серийного производства оборудования для печати изделий аддитивными методами, при этом отмечается недостаточная развитость системы отраслевых стандартов в данной области, что в свою очередь создает проблему удовлетворения потребителей качественным оборудованием. Проблема усугубляется тем, что аддитивное оборудования в целом его отдельные узлы и модули являются инновационной продукцией, что осложняет задачу определения требуемых параметров качества разработки и, как следствие, организацию данного процесса.

Наибольший интерес вызывают экструзионные 3D-принтеры, процесс аддитивного производства в которых осуществляется путем выборочной подачи материала через сопло, или жиклер с использованием различных источников активации.

Цель настоящего исследования – создание модели организации процесса разработки экструзионных 3D-принтеров на предприятии.

ОБЗОР РАБОТ ПО ПРОБЛЕМЕ

Существует ряд научных подходов описания процесса разработки инновационной продукции на предприятиях. Общее представление о создании продукции для достижения целей в области качества рассматривается через политику предприятия и состоит из трех взаимосвязанных процессов: стратегический менеджмент, создание продукта и потребление продукции [3]. Авторы работы [4] дополнительно раскрывают подпроцессы единого процесса планирования новых продуктов и их характеристики. Это предположение рассматривает подпроцесс «Анализ реализуемости избранной концептуальной идеи продукта» как этап определения требуемых качеств продукции, но не предоставляет механизм распределения критериев качества по этапам разработки. Необходимость осуществления управления качеством в процессе создания продукта в соответствии c разбивкой разработки на этапы и закрепление критериев качества на каждом из них отмечается в работе [5].

Отдельным направлением исследований управления разработкой продукции можно выделить подходы по совмещению Agile-методов и методов управления качеством, к примеру, «дом качества» [6,7]. Предлагаемые методики позволяют производить более эффективное планирование разработкой новой продукции, обеспечить снижение затрат на выпуск пробных партий и уменьшить количество вносимых изменений в процессе вывода товара на рынок. В качестве недостатков методики можно выделить отсутствие учета взаимного влияния модификаций инновационной продукции и не- возможность использования альтернативных подходов организации деятельности предприятия.

С учетом цифровизации и развития концепции Индустрия 4.0 авторы публикации [8] предлагают применять систему управления качеством процессов функционирования наукоемкого предприятия на основе жизненного цикла разработки и реализации инновационной продукции. В исследовании предложены общие показатели оценки качества процессов и порядок их расчета, включая оценку: несоответствия входов и выходов взаимосвязанных процессов; отклонения в процессах; ритмичности производства; надежности процессов и др. Предложенный в работе процессно-функциональный подход к управлению качеством предлагают общий подход, и авторы указывают на необходимость разработки конкретных механизмов управления. При этом целесообразность управления качеством проектирования и разработки новой продукции с учетом жизненного цикла и возможностью использовать инструменты оптимизации рассматривалась и ранее [9].

Анализ публикаций позволяет сделать вывод о возможности использования процессного подхода на различных этапах жизненного цикла как способа планирования качества разработки новой продукции.

ТЕХНОЛОГИЯ ПОСТРОЕНИЯ МОДЕЛИ РАЗРАБОТКИ ЭКСТРУЗИОННЫХ 3D-ПРИНТЕРОВ

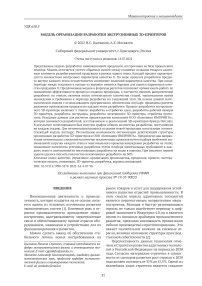

Ранее авторами представлена модель разработки инновационной продукции, построенная на базе процессного подхода и отличающаяся учетом обратных связей между этапами создания товара и взаимного влияния разрабатываемой продукции в рамках одного этапа [10]. Схематично модель представлена на рисунке 1.

Математическое представление модели оценки количества разрабатываемой продук- на каж-

ции заданного качества, находящиеся дом этапе воронки, можно выразить (1):

(*’ n-i

S n |s i +^(si+ i

1;

2;

—

n =

(Kt — Мг)), n >

где Sn – множество продуктов, находящихся в воронке на n-м этапе;

n – количество этапов воронки;

Ki – множество продуктов, неудовлетворяющих переходу на стадии i воронки и исключенных из нее или направленных для возврата на предыдущую стадию;

Mi – множество продуктов, вернувшихся на стадию i воронки;

Каждый продукт, находящийся в воронке,

Рис. 1. Воронка разработки продукции заданного качества с обратными и внутренними связями

характеризуется множеством внутренних параметров качества X. По мере процесса разработки продукта внутри каждого этапа воронки осуществляется изменение значений параметров качества. При входе в воронку, переходе между этапами и выходе из воронки находятся барьеры для оценки параметров качества продукции X множеству требований Y каждого текущего и предыдущих барьеров. Множества X и Y имеют равную размерность. Выразим данное условие для внутренней продукции на этапе n (2):

x-“ > yt ( x ^ ^ XSa} yt e Yn;

i = 1,2, ^,k; a = 1,2,...,p), где x^a - i-й параметр множества x^a, характеризующего качество разработки sa, являющейся элементом множества Sn, находящегося на этапе n;

yi – i-й параметр, являющийся элементом множества требований Yn, характеризующего требование к качеству разработки барьера этапа n;

p – количество разрабатываемой продукции на этапе n;

k – количество параметров, характеризующие качество разработки продукции.

Переход между стадиями характеризуется изменением параметров качества. В случае использования промежуточных стадий разработки эффективно использовать уровни готовности технологий (TRL) в качестве одного из ключевых критериев определения оценки технологии для вывода на рынок [11,12].

Данный подход в первую очередь позволит выстроить сквозную систему управления. Модель может быть адаптирована и применена для любой продукции в соответствии со следующей последовательностью:

Этап 1. Определить вектор показателей качества разработки продукции.

Этап 2. Определить возможные диапазоны значений векторов показателей качества разработки продукции, отобранные на этапе 1.

Этап 3. Определить количество этапов воронки разработки на основе анализа процессов рассматриваемого предприятия.

Этап 4. Разработать или подобрать механизмы взаимодействия между продукцией, находящейся на одном этапе (внутри множества S).

В качестве подобного механизма предлагается использовать подход анализа взаимовлияний разработок с помощью логистической модели (3), предложенной в работе [13]:

Г i-Р ? 1

P j = 1 1 + "To1 eX P(“ ^- k*j cjk P k )\ , (3)

pj где pj – вероятность достижения показателем качества j-й разработки требуемого значения с учетом взаимного влияния результатов работы по остальным связанным разработкам;

Р? - базовая вероятность достижения показателем качества j-й разработки требуемого значения;

pk – базовая вероятность достижения показателем качества k-й разработки требуемого зна- чения;

сjk – коэффициент взаимовлияния k и j разработки;

n – количество разрабатываемой продукции.

Определяем экспертным путем вероятности

p(j|pk=1) и p(j|pk=0) и находим сjk, используя (4):

^ jk

jn P(jIP fc =1) _ jn P(jIP fc =O) i-p(j\P k =i) i-p(JlP k =o) '

В качестве законов распределения для определения достигаемых показателей качества используем нормальный закон распределения.

Этап 5 . Выбрать подход к оценке выполнения критериев для каждого из барьеров на основе действующей на предприятии стратегии функционирования и разработки. Первый подход («жесткий») заключается в установлении требуемых значений параметров качества, которые по итогу окончания каждого этапа разработки все должны быть выполнены. Таким образом, подход значительно уменьшает диаметр воронки и коэффициент переходов, но обеспечивает полное соответствие установленным показателям качества на выходе из воронки.

Альтернативой является «мягкий» подход, заключающийся в определении коэффициентов значимости каждого параметра качества разработки и формировании интегрального показателя. В результате при достижении продукции очередного барьера осуществляется сравнение фактического и требуемого интегрального показателя качества. Данный подход обеспечивает более высокую проходную способность разработок, но может приводить к перекосу в показателях качества на выходе из воронки.

Для повышения эффективности целесообразно для ранних этапов воронки использовать «мягкий» подход, а на более поздних «жесткий» с целью обеспечения соответствия всем требованиям качества без ограничений на ранних этапах.

Этап 6. Сформировать правила для возможности обратной связи между этапами разработки. Необходимо сформировать диапазон (в случае использования «мягкого» подхода) или диапазоны (в случае использования «жесткого» подхода) критериев показателей качества на каждом из барьеров.

Для выбора включаемых разработок из множества можно использовать алгоритм принятия решения о внедрении для промышленного предприятия [14].

Этап 7. Оценка полученной модели. Ключевой целью построения модели является определения показателей качества в процессе разработки. Для этой цели к предложенной воронке возможно использовать теорию массового обслуживания [15]. Рассмотрим процесс поступления и прохождения разработки в рамках этапов воронки согласно рис. 1.

Количество поступивших разработок в воронку (S1) к моменту времени t будем рассматривать как стационарный поток и определим через (5):

S 1 (t) = A i t , (5) где A 1 - интенсивность поступления разработок в воронку в единицу времени.

Так как каждая разработка S ij е S i характеризуется X показателями качества, то для определения вероятности выполнения требований входного барьера Y1 по каждому показа-

телю воспользуемся нормальным распределением (6):

- У1д) =

= 1

—

( ф ^1,1 —^Л — ф^ ° JM ^ (6) 7^ 1,1 ТМ ;

где xiSi . - значение i-го показателя качества s 1j разработки;

y1, i – значение требования к i-му показателю качества на входном барьере Y1;

M1,i – среднее значение i-го показателя разработки на этапе S1. Определяется на основе статистических наблюдений.

В случае использования интегрального показателя качества, благодаря применению весовых коэффициентов по каждому показателю качества, выражение (6) будет являться показателем конверсии входного потока g1. Количество поступивших заявок на второй этап воронки S2 к моменту времени t равен S2, вход (t) = S1(t) g1, а интенсивность прибытия соответственно λ 2 = λ 1g1.

На втором (S2) и последующих этапах воронки (до Sn) осуществляется процесс разработки и повышение ее качества. Будем рассматривать только положительное изменение показателей качества с течением времени. Каждый этап так-

же может характеризоваться максимальным временем Tn,макс обслуживания разработки, после которого осуществляется исключение из воронки.

Представим вероятность изменения показа-

теля качества за единицу времени с помощью

экспоненциального распределения и, учитывая взаимовлияния (3) других разработок, находящихся на рассматриваемом этапе воронки, получим (7):

=[1—(,

* 1 +

P (X i,s n,| - y n,i )

1 1

e-M-*X i,sn-i,i

1-Ps ■

К Sn,|

Ps ■

Sn,|

е-м~*УпД

)] * (7)

-1

,

где X i,Sn | - значение i-го показателя качества snj разработки;

yni – значение требования к i-му показателю качества барьера Yn;

Mn,i – среднее значение i-го показателя разработки на этапе Sn. Определяется на основе статистических наблюдений;

P s n. - базовая вероятность достижения i-м показа'телем качества snj разработки требуемого значения без учета взаимовлияния;

v – количество взаимосвязанных разработок;

c Sn ' ,Sn k - коэффициент взаимовлияния s n,j и s n,fe , разработки.

Базовую вероятность без учета взаимовлия- ния p°nj определяем как (8): P°nj = fl - (e~^'xi‘n-1,j

е "„/^Л! (8)

Таким образом получаем вероятность успешного достижения требований по показателю качества xi разработки sj этапа n за время T n,макс (9):

p(xi,sn ,j — У п,р ^п ,макс ) _

= Р 1 + ^„""ДП^а - РОМ (9)

Вероятность выполнения всех требований показателей качества разработки sj этапа n к моменту времени составляет Tn,макс (10):

P(X s n,j — Y n ,T„) =

П1 = 1 p(xi,sn ,j — упД ,7п ,макс ) 9 л , (10)

где u – общее количество показателей качества разработки.

Формула (10) также характеризует конверсию этапа n воронки разработки (gn), учитывая неограниченность каналов обслуживания. Аналогично (7-10) найдем вероятность попадания всех показателей качества разработки в диапазон требований для возврата на один из предыдущих этапов воронки за максимальное допустимое время нахождения разработки на этапе (11):

л мин ^ Xsn,j

= P(XS n,j

> ^ л ,7 Л,макс ) Л мин , ^ л,макс ) —

-P(X s n,j — У л ,Т л,макс

Соответственно общая вероятность недостижения требуемых показателей качества и исключения из воронки на этапе n составляет gn,w = 1 - gn - gn,взр. В общем случае вероятность возврата на n-z (z g [1;п-1]) стадий будем считать заданной распределением Пуассона с математическим ожиданием равным 1 – возврат на предыдущую стадию. Тогда вероятность возврата на z стадий равна (12):

F(z) =

'

z < О е "1 ---------- , z!

0,z — п

При ограничениях на одновременное обслуживание разработок требуется ввести условия по максимальной загрузке каждого этапа In,макс, характеризующие количество соответствующих подразделений или персонала, одновременно занимающихся разными проектами.

Предложенная модель и формулы расчетов позволяют оценить распределение разработок по стадиям воронки разработки и организовать их работу для повышения эффективности, включая поиск оптимального количества этапов разработки, максимальное время нахождения на этапе, количество подразделений разработки и требования к переходу разработки на следующий уровень.

АПРОБАЦИЯ МОДЕЛИ

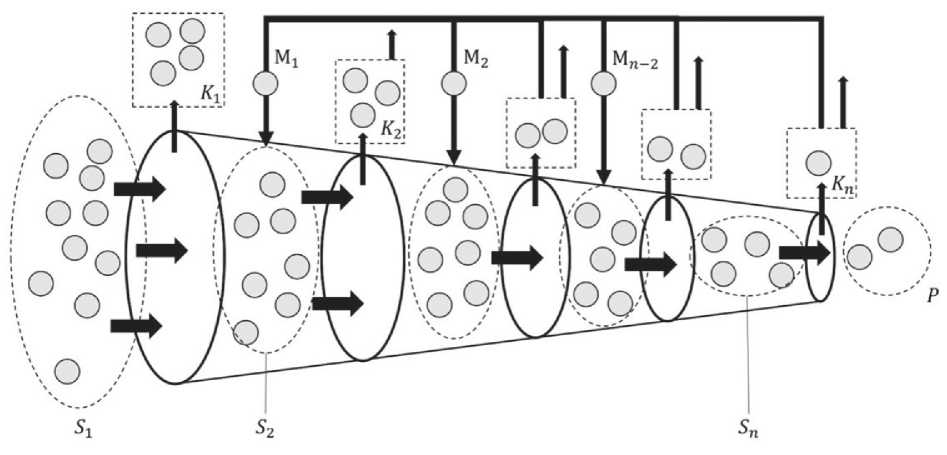

Проведение расчетов производилось с использованием программного обеспечения AnyLogic на основе разработанной математической модели, включая задание вероятностей перехода, повышения качества разработки в соответствии с (3-12). Используемые данные для расчетов предоставлены компанией ООО «Компания ИМПРИНТА», которая занимается разработкой, продажей и реализацией 3D-принтеров с 2013 года. В компании процесс разработки экструзионного 3D-принтера включает 5 этапов: выработка и отработка идеи, разработка рабочей камеры 3D-принтера, разработка экструдера, разработка электроники 3D-принтера, отработка прототипа. На основе этого был сформирован интерфейс модели, представленный на рис. 2.

На основе анализа деятельности компании ООО «Компания ИМПРИНТА» и опроса ключевых сотрудников, занимающихся разработкой и принятием решений, были получены входные параметры работы модели. В качестве рассматриваемого показателя качества Y был выбран интегральный показатель, характеризующий степень выполнения плана разработки, включая достижения всех технико-экономических характеристик 3D-принтера.

В табл. 1 представлены минимальные значения Yмин в начальное время, ожидаемое входное значение на каждом этапе процедуры разработки модели принтера и математическое ожидание этой величины. Время Tмакс успешного достижения требований по показателю качества в месяцах реализации. Максимальное число Iмакс разработок, находящихся на соответствующем этапе.

Коэффициент взаимовлияния Сij определяется случайным образом для каждой разработки, используя нормальное распределение, в пределах от 0 до 0,6. Максимальное значение диапазона было получено путем опроса 6 инженеров компании. Скорость входного потока разработок ( λ ) составило 0,95 штук в месяц.

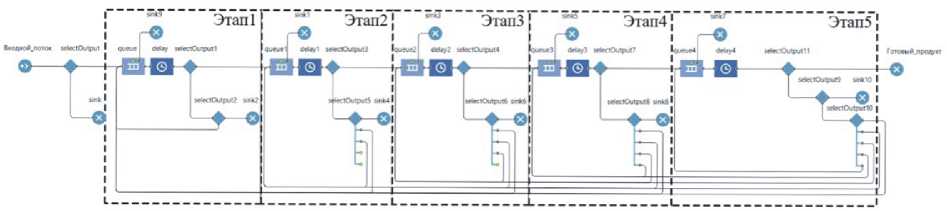

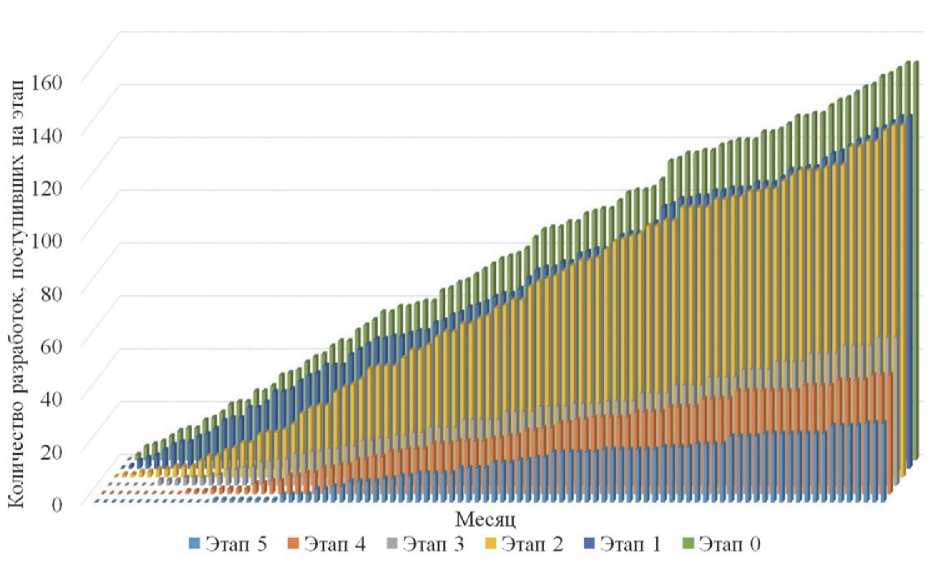

В результате моделирования в течение 93 месяц (t) был получен график общего количества разработок, поступивших на каждую стадию (рис. 3). Анализ показал, что на третий этап воронки поступило больше проектов, чем на второй. Связано это с обратным потоком от тре-

Рис. 2. Модель воронки разработки экструзионных 3D-принтеров

Таблица 1. Входные показатели модели

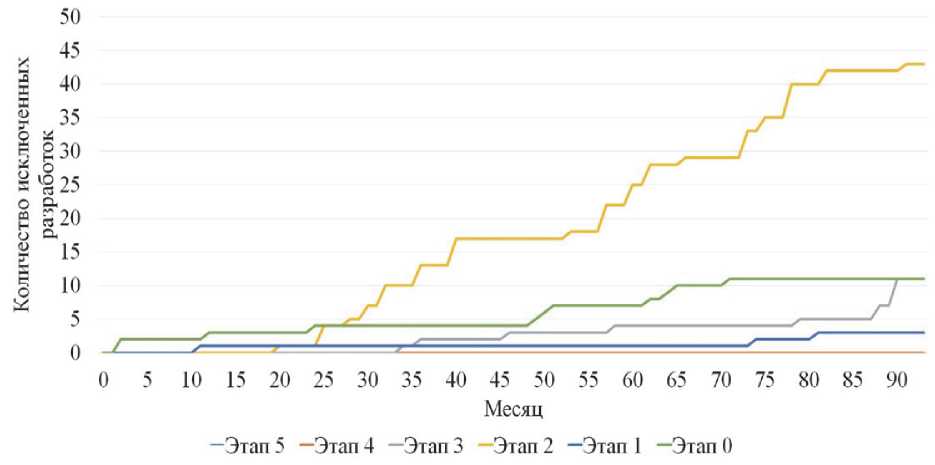

Анализ оттока из воронки (рис. 4) показал значительные потери на втором этапе, связанные с нехваткой сотрудников для обслуживания всех разработок. В результате данные потери составили 43 разработки.

По итогу работу модели на выходе было получено 14 разработок, которые успешно прошли контроль качества на каждом этапе воронки, что соответствует фактическому результату деятельности ООО «Компания ИМПРИНТА» за рассматриваемый период, включая выпуск всех моделей и модификаций

Рис. 3. Количество разработок, поступивших к моменту времени t на этап воронки

Рис. 4. Количество разработок, исключенных из воронки, на каждом из этапов

3D-принтеров. Можно сделать вывод об адекватности модели.

Далее рассмотрим возможность оптимизации действующей структуры организации разработок 3D-принтеров в ООО «Компания ИМПРИНТА». Предложим 2 ключевых направления оптимизации:

-

- снижение количества исключенных проектов путем подбора требуемой минимальной загрузки каждого этапа и максимального времени нахождения разработки на этапе;

-

- повышение количества успешных разработок путем подбора минимальных требований к

каждому этапу и интенсивности поступающих разработок на входе в воронку.

Для оптимизации процесса создания новой продукции будем использовать встроенный оптимизационный модуль AnyLogic. При решении первой задачи удалось снизить количество исключенных разработок на 30%, внеся следующие изменения (табл. 2).

Данная оптимизация позволила также снизить максимальное время работы с каждой разработкой путем перераспределения ресурсов между этапами.

Таблица 2. Изменения входных показателей модели для Задачи 1

|

Показатель |

Старое значение |

Новое значение |

Изменение |

|

Т2,макс |

4 |

5 |

+1 |

|

Т3,макс |

4 |

1 |

-3 |

|

Т4,макс |

4 |

1 |

-3 |

|

Т5,макс |

5 |

3 |

-2 |

|

итого |

-7 |

||

|

I 2,MaKC |

3 |

5 |

+2 |

|

I 3,MaKC |

3 |

4 |

+1 |

|

I 4,MaKC |

4 |

1 |

-3 |

|

итого |

0 |

||

Таблица 3. Изменения входных показателей модели для Задачи 2

|

Показатель |

Старое значение |

Новое значение |

Изменение |

|

Y1,MMH |

0,07 |

0,05 |

-0,02 |

|

Y2,mmh |

0,116 |

0,101 |

-0,015 |

|

Y3,mmh |

0,245 |

0,27 |

+0,025 |

|

Y4,mmh |

0,392 |

0,412 |

+0,02 |

|

Y5,mmh |

0,546 |

0,59 |

+0,044 |

|

X |

0,951 |

1,651 |

+0,70 |

Рассмотрим результаты оптимизации для второй задачи. Возможный диапазон значений для каждого Yn мин лежит в диапазоне Yn-1< Yn мин < Yn. Максимальный входной поток ( λ ), который может обеспечить компания составил не более 2. Результаты изменения входных значений представлен в табл. 3.

В результате оптимизации удалось увеличить количество успешных разработок на 3 единицы (на 21%), что представлено на рис. 5.

Однако данные изменения привели к увеличению количества исключенных разработок более чем в 3 раза, поэтому практическое внедрение полученных результатов требует дополнительного изучения совместно с традиционными методами организации и управления промышленным предприятием.

ЗАКЛЮЧЕНИЕ

Предложенная модель может рассматриваться как инструмент для принятия управ- ленческих решений по выбору наиболее оптимальной структуры процесса разработки инновационной продукции по ряду параметров.

Результаты апробации модели на примере разработчика и производителя экструзионных 3D-принтеров ООО «Компания ИМПРИНТА» подтвердили ее практическую значимость и возможность применения для повышения эффективности системы планирования и организации разработки новых моделей изделий. В частности, были полученные результаты, подтверждающие возможность пересмотра организационной структуры разработки и требований к качеству разрабатываемой продукции на каждом из этапов воронки разработки.

Применение модели совместно с инструментами имитационного моделирования гарантирует определение достаточного количества этапов и требований к процессу разработки и позволяет формировать систему контроля новой продукции.

Список литературы Модель организации разработки экструзионных 3D-принтеров

- Соколова, А.П. Инновации в современном мире как источник развития экономики / А.П. Соколова // Вестник Алтайской академии экономики и права. – 2019. – № 8-2. – С. 182-190.

- Клочков, Ю.С. Трансформация структуры производственной себестоимости на промышленном предприятии в процессе интеграции аддитивных технологий / Клочков Ю.С., Конников Е.А. // Известия Самарского научного центра Российской академии наук. – 2019. – Т.21. – № 1. – С. 5-10.

- Кузнецов, В.П. Изучение решений по развитию продукта в промышленности / В.П. Кузнецов, Е.П. Гарина // Вестник Нижегородского университета им Н.И. Лобачевского. – 2013. – № 3. – С. 5-10.

- Пантелеева, К.О. Процессуальные и организационные основы планирования нового продукта на предприятии / В.П. Кузнецов, Е.П. Гарина // Вестник СГТУ. – 2013. Т. 3. – № 1(72). – С. 278-284.

- Андряшина, Н.С. Современные подходы к созданию нового продукта в машиностроении / Н.С. Андряшина // Вестник Мининского университета. – 2014. – № 1(5). – С. 1.

- Искяндерова, Т.А. Технологии разработки новых видов продуктов / Т.А. Искяндерова // Вестник Российского университета кооперации. – 2021. – №3(45). – С. 18-23.

- Ильдеменов, С.В. Использование проектного управления для создания нового продукта/услуги с максимизированной потребительской ценностью / С.В. Ильдеменов, Р.И. Кутлахметов // Управленческие науки. – 2017. – Т.7. – № 3. – С. 89-99.

- Каблашова, И.В. Методология управления качеством процессов на основе цифровых стандартов деятельности наукоемкого предприятия / И.В. Каблашова, И.В. Логунова, К.С. Кривякин, В.Н. Родионова // Организатор производства. – 2021. – Т.29. – № 1. – С. 7-20.

- Артамонов, Е.В. Методика оценки качества процессов проектирования сложных технических устройств / Е.В. Артамонов, Д.С. Василега, А.М. Тверяков // Омский научный вестник. – 2013. – №3. – С. 87-91.

- Цыганков, Н.С. Модель управления воронкой коммерциализации инноваций / Н.С. Цыганков, А.Э. Петрунина, А.К. Москалев // Современная наука: актуальные проблемы теории и практики. Серия «Естественные и технические науки». – 2022. – № 4. – C. 137-144.

- Kalashnikova, O.V. The level of generalized technology readiness of the Smart House automation systems / O.V. Kalashnikova, A.E. Petrunina, N.S. Tsygankov, A.K. Moskalev // IOP conference series: materials science and engineering. – 2019. – № 666. URL: https://iopscience.iop.org/article/10.1088/1757-899X/666/1/012063/pdf (дата обращения 08.05.2022).

- Калашникова, О.В. Оценка уровня готовности технологии многофункциональных устройств автоматизации помещений / О.В. Калашникова, Н.С. Цыганков, А.Э. Петрунина, А.К. Москалев // Инновации. – 2020. – № 5(259). – С.98-104.

- Топка, В.В. Расширенная модель инновационного проекта при бинарном взаимодействии его работ / В.В. Топка // Проблемы управления. – 2019. – № 3. – С. 22-29.

- Кудрявцева, А.С. Алгоритм оценки и выбора инноваций для предприятия / А.С. Кудрявцева // Онтология проектирования. – 2021. – Т.11. – № 3(41). – С. 364-381.

- Sergeev, S. Information support for trade with the use of a conversion funnel / S. Sergeev, T. Kirillova // IOP conference series: materials science and engineering. – 2019. – № 666. – URL: https://iopscience.iop.org/article/10.1088/1757-899X/666/1/012064/pdf (дата обращения 08.05.2022).