Модель современной процедуры FMEA

Автор: Самохвалов В.П., Борисова Д.А., Материкина С.С., Инчина Е.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-4 т.12, 2010 года.

Бесплатный доступ

В данной статье рассматривается FMEA анализ продукции аутсорсера, взаимодействие потребителя, производителя и аутсорсера, а также рассмотрены типы продукции на конкретных примерах применения FMEA-анализа.

Продукция, аутсорсер, производитель, потребитель

Короткий адрес: https://sciup.org/148199486

IDR: 148199486 | УДК: 65.01.519.86

Текст научной статьи Модель современной процедуры FMEA

FMEA, способствует внедрению методов творческой работы, вовлечению персонала, обмену опытом и знаниями, повышению квалификации, мотивации и участию в достижении целей.

Область применимости метода анализа видов, последствий и причин несоответствий охватывает все этапы жизненного цикла продукции и любые процессы. Наибольший эффект дает применение метода на этапах жизненного цикла “Проектирование” и “Подготовка производства” - затраты на проведение анализа и вне- дрение корректирующих / предупреждающих действий при разработке конструкции, процессов и постановке на производство значительно ниже, чем затраты на аналогичные действия в серийном производстве, проводимые по факту несоответствий. Однако и в действующем производстве метод может эффективно применяться для устранения несоответствий и их причин, не выявленных при разработке или обусловленных наличием факторов изменчивости процессов производства (таких как компоненты продукции, оборудование, технологические материалы, персонал и т.д.).

Процедура анализа видов, последствий и причин несоответствий представляет собой систематизированный комплекс действий, включающий:

-

· идентификацию несоответствий, их причин и последствий;

-

· количественную оценку риска последствий;

-

· ранжирование несоответствий и их причин и планирование корректирующих / предупреждающих действий для снижения рисков;

-

· количественную оценку эффективности корректирующих / предупреждающих действий;

-

· документирование в целях сохранения информации.

Метод FMEA имеет следующие недостатки:: · требует увеличения затрат на разработку; · субъективность оценок потенциальныхдефектов; · увеличение объема документооборота.

С целью сокращения затрат на проведение FMEA-анализа необходимо решить следующие задачи:

-

1. Изменение процедуры сбора информации в зависимости от объекта исследования (продукция или процесс);

-

2. Организация интерактивного анализа для обеспечения возможности использования специалистов географически удаленных друг от друга;

-

3. Использование результатов FMEA-анализа в конкретных технологических процедурах.

Для решения первой задачи необходимо ввести новое ответственное лицо – куратор (табл. 1), который перед началом процедуры FMEA –ана-лиза формирует информацию необходимую для проведения FMEA –анализа в зависимости от объекта исследования: видео, чертежи, техничес- кие условия эксплуатации прототипов, жалобы потребителя на существующие прототипы и др., что позволит сократить время работы команды в целом за счет ее рационального использования.

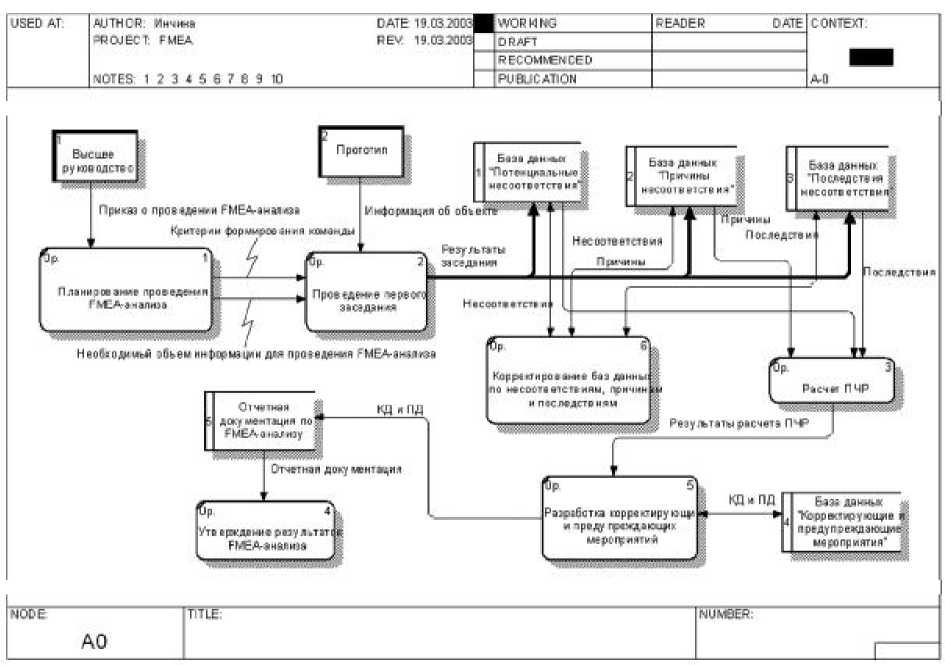

Для решения второй задачи разработана модель интеграции процедуры FMEA-анализа в PDM систему (рис. 1) по результатам которой видно, что необходимо пять взаимосвязанных баз данных которые позволят использовать специалистов независимо от их географического местоположения.

Применение данной модели в PDM Step Sute позволит сократить затраты на сбор специалистов в отдельном конкретном помещении, а также повысить эффективность FMEA-анализа за счет предоставления информации в любое удобное эксперту время [1].

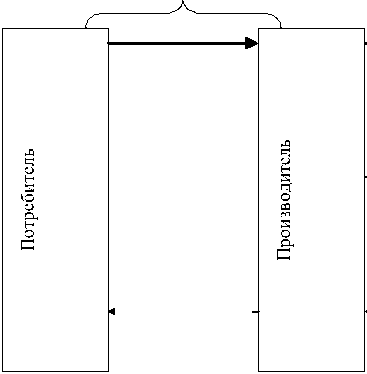

FMEA позволяет выявить потенциальные несоответствия, их причины и последствия, оценить риск предприятия и принять меры для устранения или снижения опасности. Он обладает значительной эффективностью при создании конкурентоспособной продукции в короткие сроки и значительно экономит время и средства. Применение метода FMEA исключает ошибки и связанные с ними отказы, а следовательно, избавляет от значительных затрат на устранение несоответствий. Поэтому является наиболее востребованным сегодня. Но изменения экономических отношений, во всех сферах экономики, связанные с решением задачи ускорения процедур совершенствования бизнеса, которые решаются за счет аутсорсинговых компаний (рис. 2), заставляют развивать и возможности FMEA-анализа.

При таком развитие бизнеса с точки зрения FMEA-анализа требуемую потребителем продукцию можно классифицировать на две группы:

-

1. не требует изменения в процедуре, так как является глубоко стандартизированной продукцией, чьи условия использования конечным потребителем на практике изначально известны;

-

2. требует взаимодействия с конечным потребителем, так как условия ее эксплуатации не стандартизированы и мало понятны аутсорсеру.

Рассмотрим данные типы продукции на конкретных примерах применения FMEA-анализа.

Таблица 1. Процедура сбора информации для проведения FMEA-анализа

|

№ |

Процедура сбора инфо |

рмации для проведения FMEA-анализа |

||

|

Класс ическая |

П |

редлагаемая |

||

|

1. |

Время |

На этапе анализа |

Время |

До этапа формирования группы |

|

2. |

Ответственное лицо |

Группа по FMEA-анализу |

Ответственное лицо |

Куратор |

|

3. |

Объем |

Определяется группой |

Объем |

Определяется куратором, корректируется группой |

Рис. 1. Модель интеграции

В первом случае потребитель заказывает продукцию с конкретными техническими условиями (ТУ), например, самолет. Чтобы собрать самолет производитель передает часть процессов, например, изготовление шасси, аутсорсеру. Так как существует “жесткая” стандартизация процессов проектирования и производства шасси, то FMEA-анализ аутсорсер в состоянии провести без изучения конкретных условий эксплуатации. Конечно, при этом следует заметить, что на производство поставлена не новая продукция, а скорее новый заказ на производство, но это не снимает обязательность проведения процедуры FMEA.

Во втором примере за процесс, переданный аутсореру, можно принять изготовление газоанализатора. Следует заметить, что аутсорсер не имеет возможности обратится к потребителю за уточнением специфики применения изделия, так как это не выгодно производителю, но с другой стороны хроматограф и качество его работы крайне зависят от конкретных условий месторождения, так как настройка продукции должна проводиться по известным начальным характеристикам газа. В этом случае проведение FMEA-анализа изначально невозможно. Поэтому предлагается применять следующую модель FMEA (рис. 3).

Применение такой модели FMEA-анализа потребует разработки специального программного продукта и его интеграции в корпоратив- ные сети производителя и аутсорсера.

FMEA-анализ в данной работе используется для обнаружения потенциальных причин, которые могут привести к значительным экономическим потерям, увеличению доли брака, простаиванию производства и т.д. То есть FMEA-анализ предполагается использовать не для доработки конструкции или технологии, а для обнаружения наиболее высоких рисков в организации процесса, связанных с особенностями работы предприятия (количеством рабочих дней в неделе, количеством рабочих смен, расположением цехов, особенностями перемещения продукции, особенностями размещения оборудования, количеством рабочих, объемом производства и т.д.).

Результаты FMEA-анализа приведены в таблице 2. По результатам видно, что наиболее критичное несоответствие связано с окончательными операциями, а точнее с процедурой перемотки. Как выяснилось, нередко возникают ситуации, когда происходит подмена перемотанной бобины провода с неперемотанной. В этом случае потребитель получает до 1,5 километров неизолированного провода, что приводит к соответствующим санкциям и потере имиджа предприятия.

С целью снижения вероятности появления несоответствия имеющего самое высокое значение приоритетного числа рисков (табл. 2) пред-

Необходимая модель FMEA-анализа

Классическая форма FMEA-анализа

Требования от потребителя к продукции

Требования от производителя к пр оцессу

Требования потребителя финансирование

Продукция ко нечная

Продукция

Аут сорсер

Аут сорсер

Аутсорсер

Аутсорсер

Рис. 2. Взаимодействие аутсорсера, производителя и потребителя

Таблица 2. Результаты FMEA-анализа

|

Несоответствие |

Последствия |

S |

Причина или механизм |

О |

Меры контроля |

D |

П Ч Р |

Рекомендуемые действия |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 Ошибка оператора |

Цвет провода не соответствует эталону |

8 |

Неверно выбран краситель |

2 |

Оперативный контроль |

3 |

48 |

Периодичес ки проводить обучение |

|

Несоответствие маркировки |

8 |

Неверная установка маркера |

2 |

Выходной контроль |

3 |

48 |

Оперативный контроль маркировки |

|

|

Отгрузка неперемотанных бобин |

10 |

Перегруженность цеха готовой продукцией |

4 |

10 |

400 |

Внедрить MS Project |

||

|

2 Использование немаркированной матрицы |

Завышен внутренний диаметр матрицы |

8 |

Отсутствие на рабочем месте м аркированн ой матрицы |

3 |

Выходной контроль |

4 |

96 |

Внедрить процедуру управления инструментом |

|

3 Использование ПВХ-пластиката низкого качества |

Ухудшение внешнего вида провода («сыпь» на поверхности изоляции) |

7 |

Недостаточны й входной контроль |

4 |

Входной контроль |

7 |

196 |

Разработать требования к пластикату на входном контроле |

|

4 Несв оевременная завозка материалов в цех |

Простой экструдеров |

10 |

Не вовремя оформлена заявка на ввоз материала |

4 |

Контроль объемов материалов в цехе |

1 |

40 |

Внедрить MS Project |

|

Невыполнение заказа в срок |

10 |

Тоже |

2 |

Тоже |

2 |

40 |

Тоже |

|

|

Недостаточное питание экструдера |

9 |

Тоже |

4 |

Тоже |

3 |

108 |

Тоже |

|

|

5 Смешение разных марок и видов пластм ассы |

Трещины на изоляции |

9 |

Не проведена проверка на наличие остатков материала в |

3 |

Выполнение требований ТИ |

7 |

189 |

Периодичес ки проводить обучение |

|

Потеря изоляционных |

10 |

2 |

Тоже |

2 |

40 |

Периодичес ки проводить обучение |

||

|

короткое замыкание |

дозаторе |

Сбор данных

|

Онределешк потенциальных |

||||||

|

Е |

,Хмаип |

|||||

|

условий |

нее оответетв! in |

)предсление |

||||

|

£ * л жсплуатацпп '^ о v конечного . F 1 - • Идешнфпка- > потребителя , ция видов |

причин потенциальных НССООТВСТСТВ1ЕЙ |

с н П| |

0ГЛЯСОВЯМ1Н мененип с мчиводителем |

|||

|

^ ^ — v.4HU,!tI3 ------------------ $ § = 5 про,^ потенциальных <Выоля1|е „ $ я ’ несоответствий |

||||||

|

£ § 5 & 5 ^“'У £ 5 о g прсшЗбОдиталд у н г С • Анализ ой*. < прогипшов |

причин потенциальных . д<Ч)вботка нееоогвегетвнй K0Hup)KUI1IIII • Получение пронзводетвенног экспертных о ИрОцесса

.Расчет шменсшй в ТУ приоритетного числа рисков |

|||||

Рис. 3. Предлагаемая модель FMEA-анализа

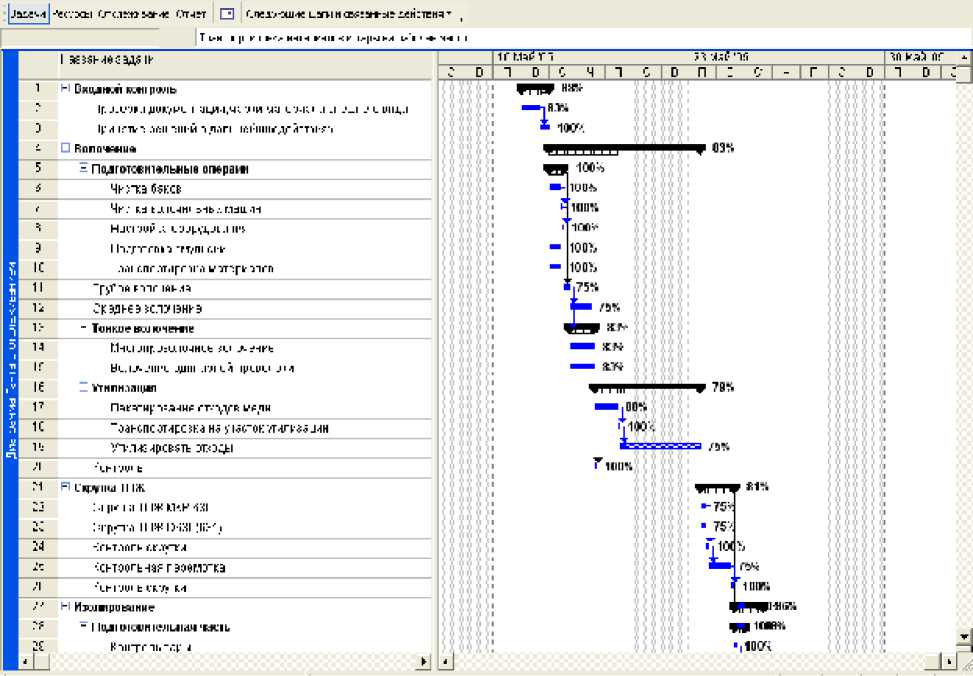

Рис. 4. Диаграмма Ганта

ложено воспользоваться диаграммой Ганта и программным продуктом MS Project (рис. 4). При ведении этой диаграммы станет возможным оценивать риск переполнения цеха №1 готовыми изделиями.

Эти нововведения позволили резко снизить вероятность возникновения рассматриваемого потенциального несоответствия, но не избавиться от него окончательно.

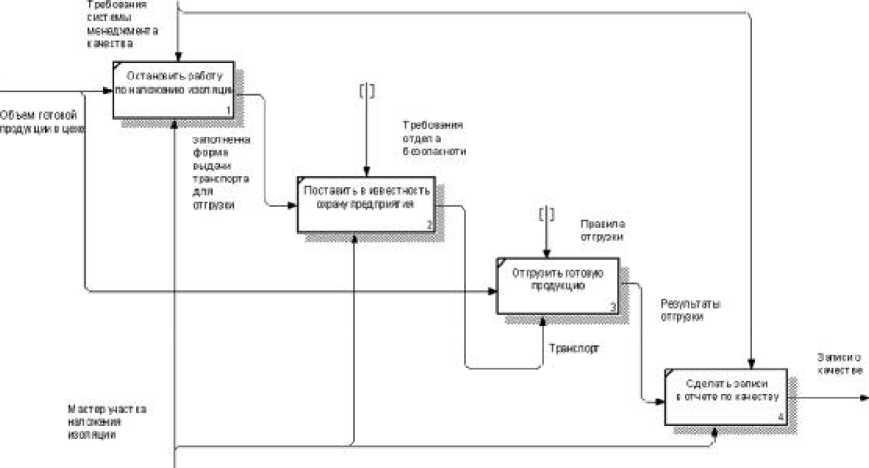

С целью избегания попадания к потребителю бракованной продукции предложена следующая схема действий. В ней делегированы полномочия начальника цеха №1 мастеру участка наложения изоляции. Он имеет право при заполнении цеха готовой продукцией остановить производство и самостоятельно отгрузить продукцию на площадку цеха отгрузки готовой продукции согласно рис. 5.

AUTHOR

PROJECT H1

WRKI4O

DATE. 2218X18

REV 22182018

RECOMMENDED

PUBLICATION

NOTES 1 23456788 10

NUMBER

NOD€

AO

Действия в случае заполненности цеха №1 готовой продукцией

Рис. 5. Модель, регламентирующая действия в случае возникновения несоответствий

Список литературы Модель современной процедуры FMEA

- Барвинок В.А., Чекмарев А.Н., Буткевич Р.В., Клочков Ю.С. Повышение качества технических систем на стадии проектирования с применением метода FMEA//Актуальные проблемы науки и образования: Труды Международного юбилейного симпозиума. Пенза: ПГУ 2003. С. 127-132

- Всеобщее управление качеством: Учебник для вузов./О.П. Глудкин, Н.М. Горбунов, А.М. Гуров, Ю.В. Зорин; под ред. О.П. Глудкина. М.: Радио и связь, 1999. 600 с.

- Репин В.В., Елиферов В.Г. Процессный подход к управлению. Моделирование бизнес-процессов. М.: РИА "Стандарты и качество", 2004. 408 с.