Модель течения в рабочем колесе центробежного насоса

Автор: Назаров В.П., Черненко В.В., Черненко Д.В.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.22, 2021 года.

Бесплатный доступ

В соответствии с результатами анализа особенностей зарубежной технологии проектирования и создания изделий авиационноосмической техники прослеживается сертификационная направленность всех видов работ, начиная с этапа эскизного проектирования, что предъявляет особо высокие требования к качеству расчётных методик, алгоритмов и программного обеспечения, использующихся при расчётных проработках проекта. Без опережающего уровня отечественных разработок в области моделирования гидродинамических процессов в системах летательных аппаратов (ЛА) в ближайшее десятилетие станет невозможным конкурировать с зарубежными разработчиками авиационных и ракетно-космических систем. В соответствии с современными теоретическими и экспериментальными исследованиями картина течения в проточной части лопастной машины представляет собой сложную суперпозицию основного и вторичного течения. В статье рассмотрена методика расчета течения жидкости в межлопаточном канале центробежного рабочего колеса с конечным числом лопаток, построение энергетических характеристик рабочего колеса и его оптимизация по числу лопаток. Расчет состоит из двух частей: во-первых, определение теоретического напора с учетом влияния конечного числа лопаток на основе анализа силового взаимодействия, и, во-вторых, определение гидравлических потерь в рабочем колесе интегрированием напряжений трения по ограничивающим поверхностям. Результаты обеих частей используются для оптимизации числа лопаток в рабочем колесе насоса. Аналитическим путем получены уравнение для напора в точке и коэффициент влияния конечного числа лопаток. С учетом закона трения получили выражение для потери напора. Изложенная методика расчета пространственного пограничного слоя является достаточно простой и наглядной и дает приближенные результаты, позволяющие производить оценку искомых величин. Однако существует необходимость в дальнейшей проработке метода для приведения его к виду, позволяющему рассчитывать трехмерное течение рабочего тела в канале произвольной формы. На основе результатов теоретических исследований был разработан алгоритм и программа расчета, позволяющая рассчитывать локальные значения. Результаты проведённого расчета теоретического напора в рабочем колесе могут быть использованы для уточненного расчета центробежного насоса.

Центробежный насос, рабочее колесо, напор, оптимизация

Короткий адрес: https://sciup.org/148323915

IDR: 148323915 | УДК: 62-251-762.89:532.5.013.12 | DOI: 10.31772/2712-8970-2021-22-3-494-503

Текст научной статьи Модель течения в рабочем колесе центробежного насоса

К летательным аппаратам традиционно предъявляют высокие требования по эксплуатационным и энергетическим характеристикам, эффективности и надежности, что связано с обеспечением эксплуатационной безопасности и важности решаемых военных, научно-прикладных и хозяйственных задач. Для повышения эксплуатационных характеристик летательных аппаратов в целом необходимо дальнейшее совершенствование теории процессов, протекающих в проточной части лопаточных нагнетателей, что улучшает качество проектирования, ускоряет отработку и сдачу в эксплуатацию более современных систем ракетно-космической авиационной техники.

Дальнейшее развитие авиационно-космических программ обуславливает широкий спектр применения центробежных лопаточных нагнетателей в системах подачи циркуляции рабочего тела (двигатель коррекции и стыковки, тормозные двигательные установки, бортовые источники мощности, системы терморегулирования жизнедеятельности космических летательных аппаратов и т. п.).

Особенно остро стоит проблема теоретической разработки вопроса о течении жидкости в каналах проточной части центробежных лопаточных нагнетателей. Эта проблема представляет значительные трудности, так как большая часть этих каналов имеет переменные по площади и неправильные по форме сечения, а также искривленную среднюю линию. Особенно трудна в плане теоретической проработки часть каналов, приходящаяся на рабочее колесо. Эти каналы находятся во вращательном движении, причем работающий в них поток, взаимодействуя с лопаткой, повышает свою удельную энергию.

Знание физической картины течения во всех элементах проточных частей центробежных насосных агрегатов позволит создать более совершенные методики их расчета и проектирования [1].

На сегодняшний день центробежные насосы являются одним из элементов насосного оборудования, очень часто используемого в конструкциях современных авиационных двигателей (авиационной промышленности). С его помощью осуществляется предварительное повышение топливного давления перед входом в систему топлива (насос подкачивающего типа), а также подается топливо внутрь форсажной камеры сгорания. Управление центробежным насосом производится при помощи расположенного на входе дроссельного крана.

Широкое распространение в практике получило проектирование на основе анализа, базирующееся на серии проверочных расчетов течения в проточной части исследуемых объектов и соответствующей направленной коррекции ее формы и геометрии лопаточных венцов.

Вводятся все новые требования и нормы по эффективности и надежности насосного оборудования, и разработанные 20–30 лет назад методы проектирования лопаточных машин уже не позволяют добиться требуемых результатов [2].

Рабочий процесс центробежных насосов основан на непрерывной передаче энергии лопатками рабочего колеса потоку жидкости. Движение потока после выхода из рабочего колеса носит нестационарный турбулентный характер. Преобразование потока за рабочим колесом осуществляется конструктивными элементами проточной части отвода насоса (кольцевой диффузор, направляющий аппарат, спиральная камера и конический диффузор), которые испытывают высокие динамические нагрузки от пульсаций давления [3].

Разнообразие типов и параметров насосов требует сокращения сроков и повышения качества проектирования, что возможно с применением систем автоматизированного проектирования, в основе которых лежат математические модели для расчета течения, потерь и прогнозирования характеристик насосов. Применение математических моделей дает возможность вести процесс многовариантного проектирования с оценкой качеств элементов насоса и выбором оптимального варианта на стадии проектирования.

В настоящее время для оценки течения и потерь в лопастных системах насосов хорошо зарекомендовали себя квазитрехмерные методы, которые требуют небольшого времени на их реализацию по сравнению с трехмерными методами и которые дают удовлетворяющие практику результаты.

Учитывая необходимость проведения большого числа расчетов, трудно предположить, что при решении задачи можно опираться только на методы расчета трехмерных течений

Большой объем предварительных работ должен быть выполнен с использованием двумерных подходов, их роль в иерархической структуре методов, применяемых при проектировании, велика.

Методы расчета двумерного течения позволяют учесть геометрические параметры проточной части и лопаточных венцов и, не смотря на допущения, обладают достаточными для практики точностью и быстродействием.

Существующие на данный момент методики расчета центробежных насосов ориентируются на относительно большие значения расходов. Это обуславливает необходимость создания алгоритма нахождения конструктивных параметров такого насоса [4–7].

В настоящее время модельно-ориентированный подход к разработке и расчету является неотъемлемой технологией для проектирования с учетом сжатых сроков и объема предъявляемых требований. Процесс проектирования необходимо выполнять с учетом интеграции с модельноориентированным проектированием авиационного двигателя [8].

Цель

Произвести методику расчета течения жидкости в межлопаточном канале центробежного рабочего колеса с конечным числом лопаток, по расчетам построить энергетические характеристики рабочего колеса и оптимизировать его по числу лопаток.

Метод

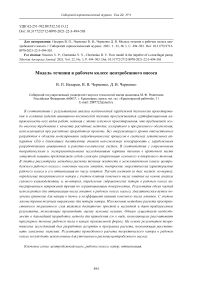

Анализируя результаты экспериментальной визуализации течения в рабочем колесе в соответствии с рис. 1 [1], можно сделать вывод о разности окружной составляющей скорости жидкости и окружной скорости ведущего диска у безнапорной стороны лопатки и их равенстве на напорной стороне.

Учитывая тот факт, что силовое взаимодействие в жидкости распространяется только в виде продольной упругой волны, можно заключить, что мгновенное направление скорости жидкости должно совпадать с прямолинейным направлением распространения волны (силового взаимодействия). Если пренебречь диссипацией энергии движения и считать, что затухания волны в масштабе рассматриваемых геометрических форм не происходит, можно считать, что вели- чина мгновенной скорости вдоль линии упругого постоянная. Начальная (генерирующая) точка линии упругого силового взаимодействия находится на поверхности лопатки и задает значение скорости вдоль линии, следовательно, можно задать семейство характеристических линий для переносного движения, вдоль которых величина переносной скорости определена и постоянна.

На основании изложенного можно записать выражение для напора в каждой точке на выходе рабочего колеса для различных типов лопаток.

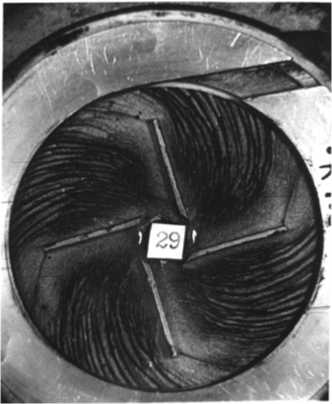

Расчетная схема для колеса с прямыми тангенциальными лопатками представлена на рис. 2.

В этом случае выражение для напора примет вид H j = C 2 uj ⋅ U 2 = U пер ⋅ cos γ⋅ U 2 = U i ⋅ cos γ⋅ U 2 . (1)

Поскольку окружная скорость определяется выражением

U = R ⋅ω⇒ Hj = Ri ⋅ R 2 ⋅ω 2 ⋅ cos γ . (2)

Радиус в любой точке лопатки определяется по выражению

Ri = R 2 ⋅ cos γ . (3)

силового взаимодействия есть величина

Рис. 1. Визуализация течения в рабочем колесе МН с прямолинейными лопатками:

V = 50 • 10-6 м3/с; D 2 = 0,0405;

b 2 = 0,003; D 1 = 0,0155

Fig. 1. Visualization of the flow in the impeller of a low-flow pump with rectilinear vanes:

V = 50• 10"6 m3/s; D 2 = 0,0405;

b 2 = 0,003; D 1 = 0,0155

Рис. 2. Расчетная схема для колеса с прямыми тангенциальными лопатками

-

Fig. 2. Calculation scheme for an impeller with rectilinear tangential vanes

Окончательно выражение для напора в точке j запишется в виде

т т тз2 2 2

Hj = R 2 2 ⋅ω 2 ⋅ cos2 γ .

Теоретический напор при конечном числе лопаток определяется пошагово по следующему алгоритму. На шаге задается приращение угла γ. Значение напора в текущей точке определяется по формуле (4). Теоретический напор определяется как осреднение полученных значений n ∑Hj

HT = j =1 n

Коэффициент влияния конечного числа лопаток

kZ =

HT

.

T ∞

Величина теоретического напора при бесконечном числе лопаток определяется по классическому выражению струйной теории Эйлера [9].

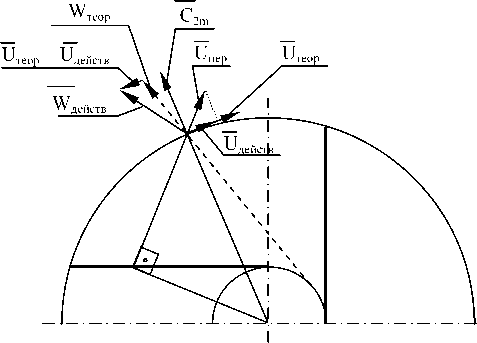

На рис. 3 представлено изменение теоретического напора при конечном числе лопаток в зависимости от числа лопаток.

Учитывая сложность вязких течений в решетках рабочих колес, действительные характеристики отличаются от теоретических на величину гидравлических потерь

H = HT -Δ H =η г HT . (7)

Гидравлические потери зависят от величины и направления относительных скоростей в проточной части решетки и определяются интегралом напряжений трения по ограничивающим поверхностям: цилиндрическим поверхностям лопаток и торцевым поверхностям покрывных дисков.

На сегодняшний день оценка действительных значений напора в зависимости от основных геометрических и режимных параметров решетки в большинстве практических приложений производится на основе полуэмпирических выражений, полученных на основе обобщения и анализа экспериментальных данных [10–13].

Рис. 3. Теоретический напор при конечном числе лопаток

-

Fig. 3. Theoretical head at a finite number of vanes

Способ определения гидравлических потерь, представляющий собой интегрирование напряжений трения по ограничивающей поверхности криволинейного канала, представлен в работе [1]. Здесь при интегрировании конечно-разностных аналогов уравнений импульсов пространственного пограничного слоя на каждом шаге рассчитывается толщина потери импульса 5Ф ** и угол скоса донной линии тока - е.

Полный перепад напора записывается как интеграл [14]

Список литературы Модель течения в рабочем колесе центробежного насоса

- Черненко Д. В. Гидродинамика центробежных лопаточных нагнетателей энергосиловых установок летательных аппаратов : дисс. ... канд. тех. наук. Красноярск, 2005. 167 с.

- Ломакин В. О. Разработка метода оптимального проектирования отводящего устройства нефтяного магистрального насоса : дисс. ... д-ра. тех. наук. М., 2017. 250 с.

- Корчинский В. В. Разработка трубчатых направляющих аппаратов в отводах высокооборотных центробежных насосов с целью снижения виброактивности и увеличения ресурса работы : дисс. ... канд. тех. наук. М., 2017. 119 с

- Расчетное исследование течения в осецентробежном компрессоре авиационного ГТД / Л. Г. Бойко, Е. С. Барышева, А. Е. Демин, О. Н. Дрынов // Вестник УГАТУ. 2013. Т. 17, № 4 (57). С.29-37.

- Пугачев П. В. Развитие методов расчета элементов проточной части шнеко-центробежных насосов на основе двухмерных и трехмерных моделей течения : дисс. ... канд. тех. наук. СПб., 2012. 161 с.

- Карабанова В. В., Ваняшов А. Д., Юша В. Л. Некоторые особенности, реализации расчетной модели высоконапорной центробежной компрессорной ступени с выходны направляющим аппаратом // Омский научный вестник. 2019. Т. 3, № 2. С. 62-70. DOI: 10/25206/2588-03732019-3-2-62-70.

- Протопопов А. А. Расчёт оптимальных параметров полуоткрытого рабочего колеса центробежного малорасходного насоса // Известия МГТУ МАМИ. 2015. Т. 1, № 4. С. 82-89.

- Билалов Р. А., Сулимова Д. А. Современные способы проектирования САУ авиационных двигателей на основе модельно-ориентированного подхода // International Conference on Aviation Motors - ICAM 2020. Moscow, Russia. 468 с.

- Кириллов И. И. Теория турбомашин. Л. : Машиностроение, 1972. 536 с.

- Stodola A. Steam and gas turbines. New York : P. Smith, 1945. 736 с.

- Эккерт Б. Осевые и центробежные компрессоры. М. : Машгиз, 1959. 680 с.

- Проскура Г. Ф. Гидродинамика турбомашин. М. : Машгиз, 1954. 417 с.

- Пфлейдерер К. Л. Лопаточные машины для жидкостей и газов. М. : Гостехиздат, 1960. 684 с.

- Шлихтинг Г. Теория пограничного слоя. М. : Наука, 1969. 744 с.

- Степанов Г. Ю. Гидродинамика решеток турбомашин. М. : Физматгиз, 1962. 512 с.