Моделирование автоматизированной системы охлаждения испытательного стенда для агрегата управления АУ-38б

Автор: Кузьмин К.А.

Журнал: Теория и практика современной науки @modern-j

Статья в выпуске: 12-1 (18), 2016 года.

Бесплатный доступ

Статья посвящена разработке имитационной модели автоматизированной системы охлаждения испытательного стенда в среде динамического программирования VisSim. Приведен эксперимент. Проведена идентификация объекта управления и разработана модель автоматизированной системы охлаждения стенда

Испытательный стенд, имитационная модель, идентификация, автоматизированная система управления

Короткий адрес: https://sciup.org/140267822

IDR: 140267822

Текст научной статьи Моделирование автоматизированной системы охлаждения испытательного стенда для агрегата управления АУ-38б

The article is devoted to the development of a simulation model of automated test stand cooling system in dynamic programming Wednesday VisSim. Is an experiment. Identification of object management and developed a model automated system cooling stand

Для реализации методов имитационного моделирования использована среда динамического программирования VisSim. Некоторые возможности среды VisSim для имитационного моделирования автоматизированных систем управления технологическими процессами были раскрыты в работах [1, 2, 3, 4, 5].

Агрегат управления АУ-38Б является гидравлическим и входит в систему автоматической регулировки воздухозаборника (АРВ-39Д), предназначенную для автоматического регулирования положения клина воздухозаборника основного изделия. Агрегат управления регулирует расход рабочей жидкости, поступающей от гидросистемы основного изделия к гидроцилиндру управления клином воздухозаборника изделия.

С целью обеспечения эффективности тяги и надёжной работы двигателя на всех режимах полёта самолёта и на всех режимах работы двигателя необходимо проводить систематические испытания и капитальный ремонт агрегата управления АУ-38Б. Для этой цели применяется испытательный стенд.

При работе стенда происходит непрерывное выделение теплоты, приводящее к резкому повышению температуры. Для поддержания температуры рабочей жидкости в АУ-38Б в пределах 70…80°С, требуемых по условиям испытаний «Руководства на капитальный ремонт агрегата управления АУ-38Б» необходима система охлаждения.

Механизмы тепловыделения и теплопередачи различны, обладают перекрёстными связями, и сложны для математического описания. Поэтому, параметры передаточной функции объекта управления (агрегата АУ-38Б) теоретически рассчитать сложно и в данной работе используется экспериментальный метод идентификации.

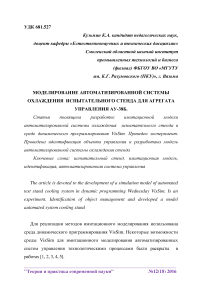

На рисунке 1 представлена структурная схема системы управления. Объект имеет две входные переменные и одну выходную.

Входные переменные:

-

- расход рабочей жидкости, который задаётся алгоритмом (программой);

-

- задатчик температуры, установленный в терморегуряторе ТРМ -12.

Выходная, управляемая переменная

– температура рабочей жидкости (масла 7-50С-3) агрегата.

Рис. 1- Структурная схема автоматизированной системы охлаждения испытательного стенда

С целью определения переходных характеристик объекта управления проведен эксперимент, состоящий из двух этапов:

Этап I. При отключенной системе охлаждения был установлен расход рабочей жидкости Q=8,0 л/мин. Температура рабочей жидкости и самого агрегата возрастала от начальной t 0 =200С до максимально разрешённой ТУ t макс =800С за время 7 мин. Измерение температуры проводилось через каждые 60 сек. Экспериментальные данные представлены в таблице 1.

Таблица 1.

|

Время мин. |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Расход л/мин. |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

8 |

|

Температура 0С |

20 |

34 |

50 |

63 |

70 |

75 |

78 |

79 |

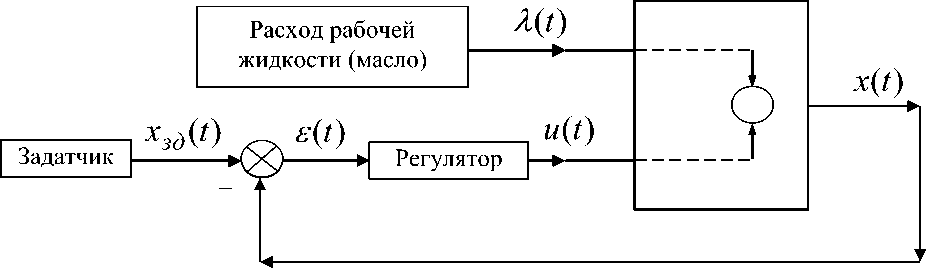

Эти данные позволяют сделать вывод, что объект управления по каналу – расход рабочей жидкости - температура можно представить в виде двух апериодических звеньев, соединённых последовательно.

Параметры этих звеньев определены методом сканирования, используя критерий оптимальности наименьших квадратов.

Таким образом, математическая модель объект управления по каналу управления - расход рабочей жидкости – температура, можно представить в виде передаточной функции:

W i (s)=(600*780/40s +1)*(1/120s+1)

Результаты идентификации и график переходного процесса показаны на рисунке 2.

Полученный теоретически график переходного процесса и экспериментальные данные совпадают с достаточно высокой точностью.

Рис. 2 - Идентификация объекта управления по экспериментальному графику переходного процесса без системы охлаждения. Расход рабочей жидкости 8 л/мин.

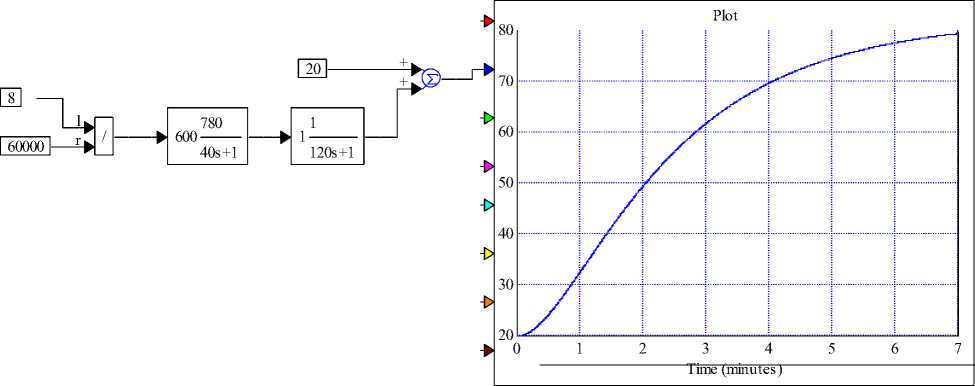

Этап II. Определение передаточной функции объекта управления по каналу управления температурой:

Расход рабочей жидкости установлен 20 л/мин. Через 2 минуты была включена подача охлаждающей жидкости (в этот момент времени температура в объекте достигала значения 950С). Расход охлаждающей жидкости составлял 0,5м3/ч. Полученные экспериментальные данные процесса охлаждения - зависимости температуры от времени представлены в таблице 2.

Таблица 2.

|

Время, мин. |

2 |

3 |

4 |

5 |

|

Расход, л |

0,5 |

0,5 |

0,5 |

0,5 |

|

Температура 0С |

95 |

77 |

64 |

65 |

По каналу управления температурой объект управления на основании полученных экспериментальных данных можно представить передаточной функцией вида:\

W 2 (s)=(20*35/24s+1)*(1/50s+1)

На рисунке 3. приводятся результаты идентификации.

Полная передаточная функция объекта управления с двумя входными переменными равна сумме полученных передаточных функций:

W(s) = W i (s)+ W 2 (s)

Рис. 3 - Идентификация объекта управления по экспериментальному графику переходного процесса с системой охлаждения. Расход рабочей жидкости 20 л/ мин.

По результатам эксперимента разработана математическая модель системы автоматизированного управления охлаждающей жидкости испытательного стенда.

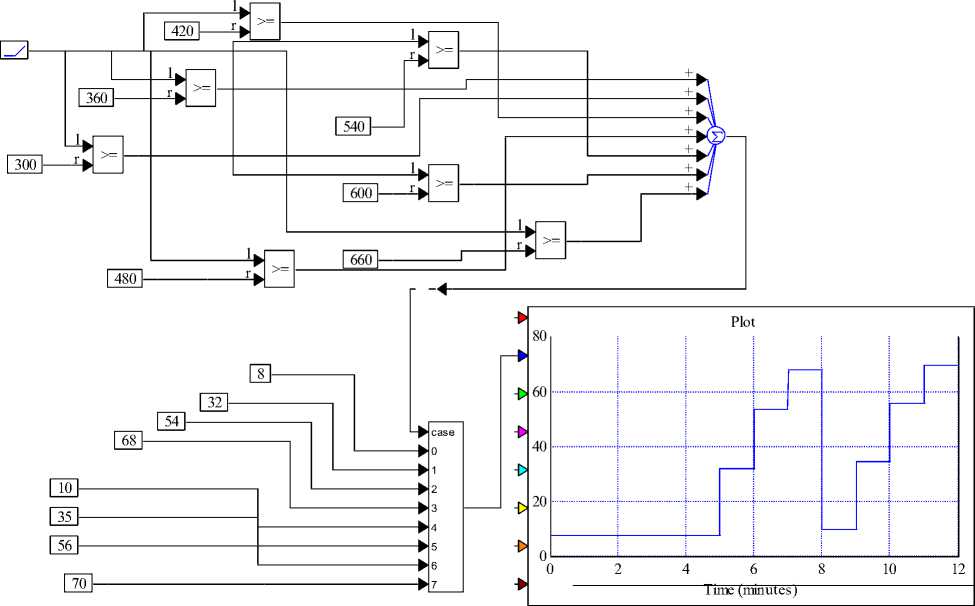

Согласно технологической карте испытаний в таблице 3, приводятся данные изменения расхода рабочей жидкости как функция времени. Управление расходом жидкости производится при помощи управляющего тока в электрической обмотке преобразователя сигналов.

Таблица 3.

|

Время мин. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Расход л. |

8 |

8 |

8 |

8 |

8 |

32 |

54 |

68 |

10 |

35 |

56 |

70 |

|

Сила тока мА |

10 |

10 |

10 |

10 |

10 |

30 |

50 |

70 |

10 |

30 |

50 |

70 |

Данный алгоритм разработан с помощью стандартных блоков в среде VisSim и представлен на рисунке 4.

Рис. 4 - Алгоритм управления расходом рабочей жидкости в агрегате А У-

38Б.

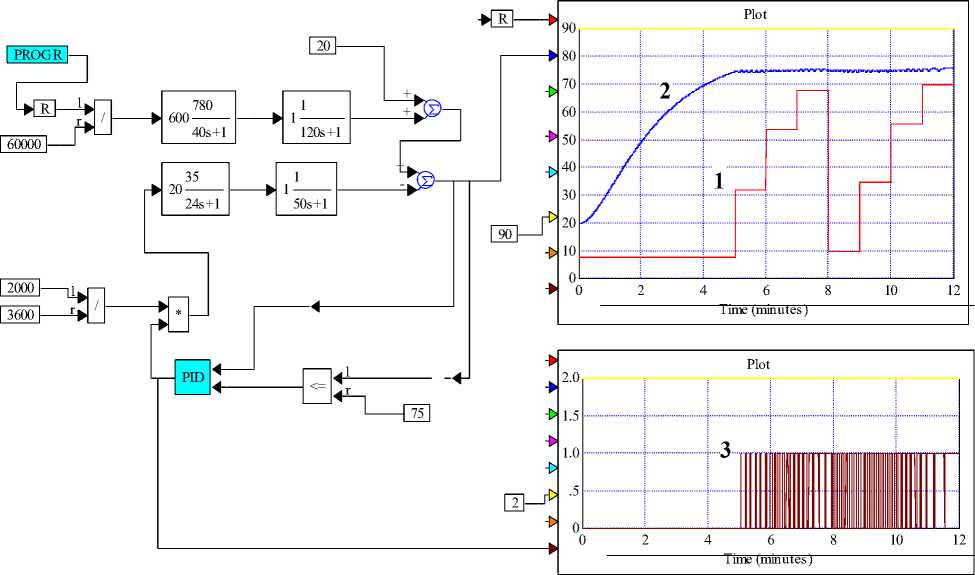

Разработанная система управления температурой агрегата АУ-38Б представлена на рис 5. Блок PROG R представляет собой задатчик расхода рабочей жидкости (алгоритм расхода).

На рисунке 5:

-

1 - график расхода рабочей жидкости,

-

2 - график зависимости расхода от температуры и времени.

-

3 – эпюра команд управления гидроклапаном.

Рис. 5 - Система управления температурой агрегата А У-38Б при наличии двух входных переменных: расхода рабочей жидкости и канала управления температурой агрегата.

В системе управления используются два датчика температуры рабочей жидкости. С первого датчика (контур отрицательной обратной связи) преобразованный сигнал поступает на сравнивающее устройство терморегулятора ТРМ-12. С помощью второго датчика происходит включение контура управления температурой при достижении температуры рабочей жидкости 700С. т.е включается система охлаждения. Регулятор производит стабилизацию температуры в окрестности 750С с допуском ± 40С , что соответствует техническим условиям.

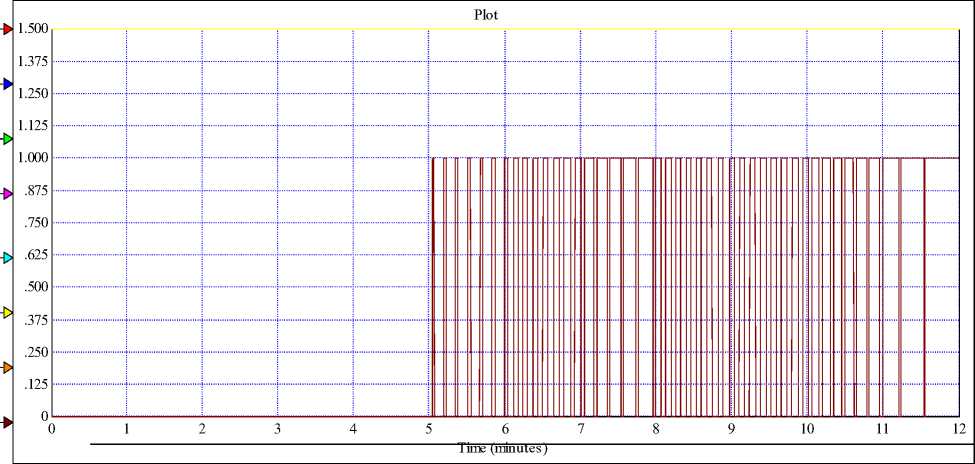

Параметра ПИД- регулятора в ТРМ-12 настраиваются автоматически. Выходной сигнал с регулятора ТРМ-12 после усиления управляет открытием и закрытием гидроклапаном КЗР. Команды управления клапаном показаны на рис.6. Анализ представленных эпюр показывает, что при большом выделении количества теплоты клапан КЗР находится в открытом состоянии.

Интервал времени больше по сравнению с интервалом времени, когда выделяется меньшее количество теплоты, т.е. система охлаждения «справляется» с возложенной на неё функцией охлаждения.

Рис. 6- Эпюра сигнала управления электромагнитным клапаном охлаждающей жидкости

Так как, в системе управления исполнительным механизмом и регулирующим органом является клапанный элемент, работающий в режиме «открыто»- «закрыто», то система управления является устойчивой.

Представленная имитационная модель системы управления параметрами испытательного стенда является открытой, позволяет исследовать технологический процесс, не прибегая к экспериментальным натурным наблюдениям. Предлагаемые решения можно использовать при проектировании систем автоматического управления аналогичными объектами.

Список литературы Моделирование автоматизированной системы охлаждения испытательного стенда для агрегата управления АУ-38б

- Грыжов В.К., Корольков В.Г. Модель преобразователя для проектирования гибридных систем управления в среде VisSim // Москва: Автоматизация в промышленности. 2010. № 7.

- Грыжов В.К., Корольков В.Г., Грыжов Е.В., Акшинский А.Д. Гибкий преобразователь аналогового сигнала в дискретный цифровой на примере вольтметра двойного интегрирования // Москва: Автоматизация в промышленности. 2012, № 8.

- Корольков В.Г., Грыжов В.К., Грыжов Е.В. Гибкий преобразователь аналогового сигнала в дискретный цифровой на примере вольтметра следящего уравновешивания // Москва: Автоматизация в промышленности. 2013, № 7.

- Грыжов В.К., Кузьмин К.А., Грыжов Е.В. Имитационная модель системы программного управления технологическими процессами в среде VisSim. // Материалы XVI международной научно- практической конференции. Сборник научных трудов, № 3(15), Новосибирск, 2014 г.

- Грыжов В.К., Корольков В.Г., Грыжов Е.В. Имитационная модель системы управления температурой в генераторе льда. // Материалы XXXVI-XXXVII международной научно- практической конференции. Сборник научных трудов, №11-12, Новосибирск, 2015 г.