Моделирование автоматизированной системы технологической подготовки производства

Автор: Чаадаев А.А.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Математика, информатика и инженерия

Статья в выпуске: 9 (27), 2017 года.

Бесплатный доступ

В данной работе рассматривается разработанная структурно-функциональная модель типового технологического процесса производства электронной аппаратуры с целью сбора требований для разработки автоматизированной системы технологической подготовки производства. Разрабатываемая автоматизированная система технологической подготовки производства позволит принимать решения для управления технологическими процессами с целью обеспечения прозрачности процессов, понижения процента бракованных изделий ориентируясь также и на ресурсы предприятия. Структурно-функциональная модель представлена в нотации IDEF0, описывающей основные этапы типового техпроцесса: подготовительные операции, монтаж компонентов, загрузка внутреннего программного обеспечения, сборка корпуса и выходной контроль.

Технологический процесс (production process), структурно-функциональная модель (functional model), автоматизированная система технологической подготовки производства, нотация idef0 (idef0 notation)

Короткий адрес: https://sciup.org/140272219

IDR: 140272219

Текст научной статьи Моделирование автоматизированной системы технологической подготовки производства

Одним из воплощений идей комплексного подхода при создании сложных автоматизированных систем в приборостроении стала концепция единой информационной поддержки всех этапов жизненного цикла изделия. Понятие Жизненный Цикл Изделия включает в себя все стадии жизни изделия – от изучения рынка перед проектированием до утилизации изделия после использования. Специалисты по развитию промышленности уже давно предвидели, что процессы разработки, подготовки производства, изготовления, маркетинга и продажи, эксплуатации и поддержки подчиняются одним естественным законам и могут быть формализованы в явном виде [1].

Для повышения эффективности проектных работ на этапе подготовки производства необходима автоматизация технологического проектирования с помощью соответствующих систем. Автоматизированные системы технологической подготовки производства позволяют принимать решения для управления процессами с целью достижения наилучшего соотношения между требованиями к конструкции изделия и возможностями предприятия на основе оптимизации технико-экономических показателей деятельности. Автоматизированная система должна учитывать специфику отрасли производства. Также, на основе специфики и входных данных требуется прогнозировать производственно-технологические условия на производстве. Для обеспечения высокого качества готовой продукции электронной промышленности необходимо поддерживать стабильность и непрерывность технологических процессов на производстве. Также необходимо обеспечить прозрачность всех процессов, а также учесть гибкость технологических процессов.

Помочь в решении данных проблем приборостроения должна автоматизированная система технологической подготовки производства. Предметная специализация технологической подготовки производства, а также необходимость выполнения требования комплексности при автоматизации данной сферы, делают актуальным рассмотрение автоматизированной системы технологической подготовки производства именно как логически завершенной, самостоятельной системы [1].

Целями создания автоматизированной системы технологической подготовки производства являются: систематизация информации об имеющемся технологическом оборудовании, оснастке, исходных материалах и деталях, персонале, операциях, бракованных и готовых изделиях, а также хранение данной информации в электронном виде; учет изменений в техпроцессах, в зависимости от типа выпускаемой аппаратуры; планирование закупки элементов оборудования, оснастки, резервных деталей и компонентов; создание отчетной документации в соответствии с установленными формами и стандартами; учет возможности возникновения нештатных ситуаций и поломок технологического оборудования.

Как известно, автоматизированные системы технологической подготовки производства относятся к категории сложных информационных систем. Одним из факторов является совокупность характеристик рассматриваемой (автоматизируемой) предметной области, то есть совокупность тех характеристик современного производства, которые существенно влияют на методы автоматизации. Так как автоматизированная система технологической подготовки производства является программной системой, то еще одним глобальным фактором можно считать совокупность используемых инструментальных средств.

Разработка автоматизированной системы технологической подготовки производства начинается со сбора требований к функционалу, выявлению основных информационных потоков, а также анализа структуры и документооборота предприятия по производству электронной аппаратуры [2]. Стандартный подход к анализу предприятия предполагает построение и структурный анализ моделей деятельности предприятия, занимающегося производством электронной аппаратуры [3]. Для определения требований и анализа функций разрабатываемой системы используется метод структурного анализа и проектирования (SADT – Structured Analysis and Design Technique) [4]. Методология IDEF0 предписывает построение иерархической системы диаграмм - единичных описаний фрагментов системы [5].

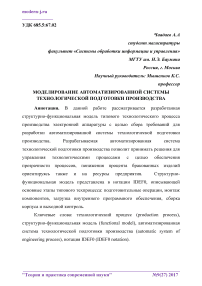

За основу для разработки структурно-функциональной модели технологического процесса производства электронной аппаратуры взяты материалы, полученные в ходе производственной практики. Производство включает в себя последовательное выполнение операций для преобразования входных данных, в данном случае это детали корпуса, печатные платы и электронные компоненты, в готовую продукцию. Также в модели учтено то, что часть изделий могут оказаться бракованными. Типовой технологический процесс производства электронной аппаратуры включает в себя подготовительные операции, монтаж компонентов, загрузку внутреннего программного обеспечения, сборку корпуса, выходной контроль.

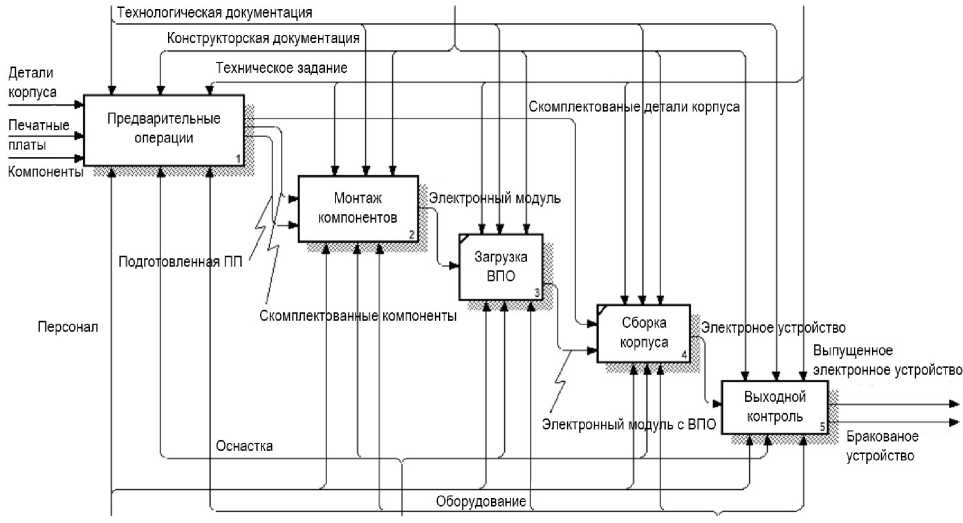

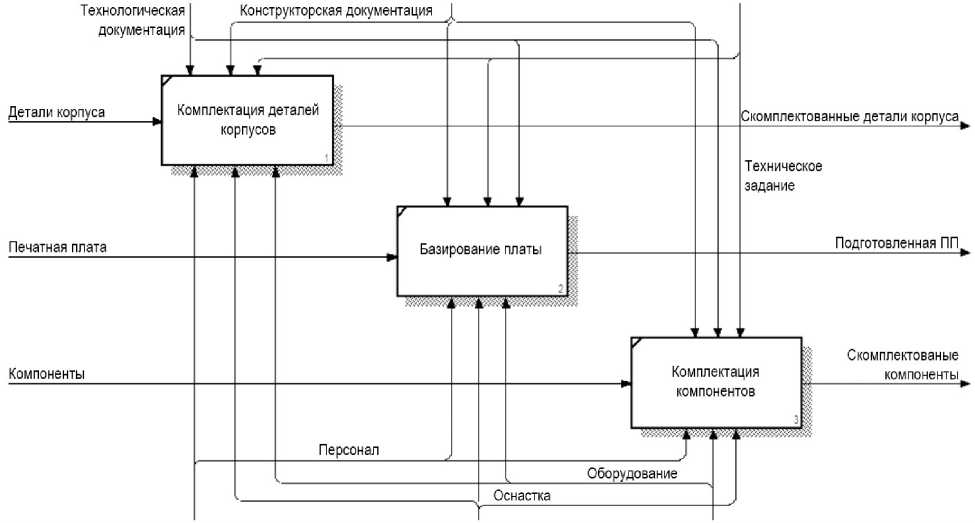

Подготовительные операции включают в себя комплектацию всех используемых деталей, включая электронные компоненты. Также к подготовке относится базирование печатной платы для последующего монтажа электронных компонентов. Монтаж компонентов включает в себя установку их на печатную плату и операции пайки. Чаще всего в зависимости от вида монтажа осуществляется пайка паяльником для компонентов, монтируемых в отверстия, либо оплавлением для элементов, устанавливаемых на поверхность платы. В условиях преобладающего мелкосерийного производства целесообразно использовать пайку паяльником, чтобы не осуществлять излишние траты на закупку печей и их эксплуатацию, а также подготовку специализированного персонала. Также монтаж включает в себя очистку полученной электронной ячейки от остатков флюса и различных загрязнений, влияющих на работу устройства, которое в итоге может оказаться в списке бракованных. Загрузка внутреннего программного обеспечения производится с использованием программатора и соответствующих разъемов для программирования, поэтому требуется выполнять операцию перед установкой платы в корпус. Данная мера позволит учесть дальнейшую отладку и доработку устройства в случае выявления неполадок, например, если выпускается измерительный прибор, в котором требуется компенсировать измеряемые параметры с помощью изменения номинала компонентов. Затем осуществляется сборка конструкции, включающая в себя установку платы в корпус и ее фиксацию посредством винтового соединения. В конце процесса предусмотрены операции выходного контроля, на которых и определяется степень годности выпускаемого электронного устройства.

На рис. 1 представлена структурно-функциональная модель типового технологического процесса производства электронной аппаратуры в нотации IDEF0. Модель состоит из пяти основных блоков, описывающих типовой технологический процесс. Результатом выполнения блока «Предварительные операции» являются скомплектованные компоненты, детали корпуса и подготовленная печатная плата. Подготовленная печатная плата вместе с скомплектованными компонентами поступают на вход блока «Монтаж компонентов», в ходе выполнения которого осуществляется их пайка и установка. Результат выполнения – электронный модуль, поступающий на вход блока «Загрузка ВПО». В ходе выполнения данного процесса загружается внутреннее программное обеспечение. Результат – электронный модуль с ВПО. Электронный модуль с ВПО и скомплектованные детали корпуса поступают на вход блока «Сборка корпуса». В рамках процесса ячейка фиксируется в корпусе, завершается сборка всей конструкции прибора. Результат выполнения работы – электронное устройство. Затем, электронное устройство поступает на вход блока «Выходной контроль», в ходе которого осуществляются различный тесты на работоспособность прибора и дается заключение о том, годный ли продукт. Соответственно, на выходе либо выпущенное электронное устройство, либо бракованное.

На рис. 2 представлена декомпозиция блока «Подготовительные операции». Детали корпуса поступают на вход блока «Комплектация деталей корпусов», в ходе выполнения которого собирается комплект деталей для установки электронной ячейки в корпус и ее фиксации. Результатом выполнения являются скомплектованные детали корпуса. Печатные платы поступают на вход блока «Базирование платы», результатом выполнения которого является подготовленная печатная плата, на которую затем будут устанавливаться электронные компоненты. На вход блока «Комплектация компонентов» поступают компоненты, требуемые для установки на печатную плату. Соответственно, результат выполнения блока - скомплектованные компоненты.

:Эле1ГГрО шнй м

Оборудование

Персонал

Технологическая документация

Конструкторская документация

Скомплектован детали корпуса

Детали корпуса

Печатные платы

Техническое задание л____г.____fZZZ

Предварительные £—-- операции ^-\ _ Компоненты "

щуль

Подгон овленн, я ПП ill

Скомплектованные компоненты

Электр оное устр(

,, электронное устройство

Электронный s ю ,у ть с ВПО

Оснастка

Бракованое устройство

Загрузка ВПО ойство

Выпущенное

Сборка корпуса 4W

Монтаж компонентов __________________2

Выходной контроль

Рис. 1. Структурно-функциональная модель типового технологического процесса производства электронной аппаратуры

Рис. 2. Декомпозиция блока «Подготовительные операции»

На рис. 3 представлена декомпозиция блока «Монтаж компонентов», описывающего операции монтажа компонентов в рамках технологического процесса производства электронной аппаратуры. На вход блока «Установка компонентов» поступают скомплектованные компоненты и подготовленная печатная плата после операций базирования. Результат – плата с установленными компонентами. Затем осуществляется процесс, показанный блоком «Пайка паяльником», результатом которого является плата с припаянными компонентами. Далее требуется осуществить операции, описанные блоком «Промывка», чтобы получить отмытую печатную плату. В итоге остается осуществить работу, показанную блоком «Сушка», чтобы получить электронный модуль без остатков внешних загрязнений и флюсов, которые могут быть проводящими, в зависимости от исходных материалов для пайки.

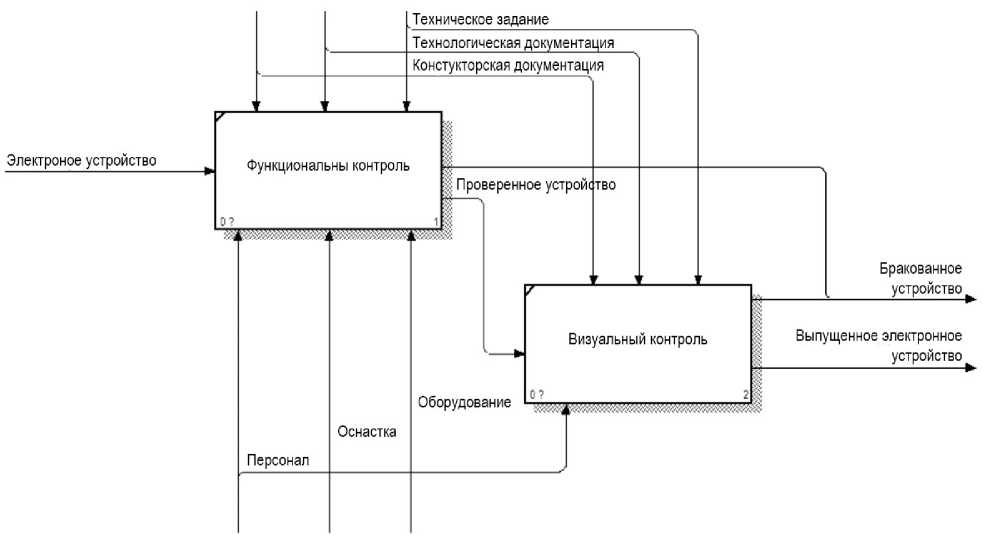

На рис. 4 представлена декомпозиция блока «Выходной контроль», описывающего операции выполнения тестирования электронного прибора с целью выдачи заключения о годности готового продукта. На вход блока «Функциональный контроль» поступает электронное устройство, в результате осуществляется тестирование прибора на работоспособность и выполнение своих функций, результатом будет либо проверенное устройство, либо бракованное устройство. Затем осуществляется работа блока «Визуальный контроль», в рамках которого выявляются все внешние повреждения конструкции. Результатом является либо бракованное устройство, либо выпущенное электронное устройство.

Рис. 3. Декомпозиция блока «Монтаж компонентов»

Рис. 4. Декомпозиция блока «Выходной контроль»

Таким образом проведен анализ требований к автоматизированной системе технологической подготовке производства, в ходе которого разработана структурно-функциональная модель технологического процесса производства электронной аппаратуры. Соответственно требуется либо выбрать готовое решение из существующих на рынке программного обеспечения, либо заказать разработку соответствующей системы с учетом специфики и особенностей производства в рамках конкретного предприятия. Это позволит максимально учесть гибкость технологического процесса, а также минимизировать влияние факторов, при которых требуется вносить корректировки в техпроцесс, например, изменение вида монтажа, либо конкретных операций пайки.

Список литературы Моделирование автоматизированной системы технологической подготовки производства

- Яблочников Е.И. Методические основы построения АСТПП. - СПб: СПбГУ ИТМПО, 2005. - 84 с.

- Мышенков К.С., Романов А.Ю. Анализ комплекса взаимосвязанных моделей системы управления ремонтами оборудования промышленного предприятия // Вестник МГТУ Станкин: Сб. науч. тр. - М.: Московский государственный технологический университет "СТАНКИН", 2011. - Т. 2. - С. 82-86.

- Мышенков К.С. Модели и методы проектирования автоматизированных систем управления для зерноперерабатывающих предприятий: монография - М.: Изд. комплекс МГУПП, 2010. - 256 с.

- Гейн К., Сарсон Т. Системный структурный анализ: средства и методы. - М.: Эйтекс, 1992.

- Маклаков С.В. Моделирование бизнес-процессов с BPwin 4.0. - М.: ДИАЛОГ-МИФИ, 2002.