Моделирование горячей деформации стали 08Х18Н10Т (AISI 321) одноосным сжатием

Автор: Рущиц Сергей Вадимович, Ахмедьянов Александр Маратович, Перевозчиков Данил Викторович, Маковецкий Александр Николаевич, Еремин Виктор Николаевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

Изучено деформационное поведение стали 08Х18Н10Т в интервале температур 1000-1280 °C и скоростей деформации в диапазоне 0,01-1 с-1, характерных для операций прошивки литых заготовок в производстве бесшовных труб. Горячая деформация осуществлялась одноосным сжатием цилиндрических образцов на симуляторе термомеханических процессов Gleeble 3800. Показано, что напряжения течения падают с повышением температуры и уменьшением скорости деформации в соответствии с изменением параметра Зинера - Холломона (Z) температурно-скоростного режима деформации. Вид кривых напряжение - деформация указывает на то, что при низких значениях параметра Z горячая деформация стали 08Х18Н10Т сопровождается динамической рекристаллизацией, а при его высоких значениях - динамическим возвратом. Вывод о смене основного механизма динамического разупрочнения с изменением параметра Z подтвержден микроструктурными исследованиями. Из анализа пиковых и установившихся напряжений течения определена величина эффективной энергии активации горячей деформации, требуемая для расчета параметра Зинера - Холломона. Установлено, что переход от полностью динамически рекристаллизованной структуры к структуре, содержащей в основном вытянутые нерекристаллизованные зерна, происходит в узком интервале значений Z. Определено критическое значение параметра Зинера - Холломона, выше которого в исследуемой стали происходит резкое подавление динамической рекристаллизации. Получен набор выражений, позволяющих по заданному температурно-скоростному режиму горячей деформации рассчитать пиковые напряжения течения; критические деформации, требуемые для начала и полного завершения динамической рекристаллизации, а также размер формирующихся рекристаллизованных зерен. Полученные выражения могут быть положены в основу компьютерного моделирования процессов горячей деформации исследуемой стали.

Горячая деформация, динамический возврат, динамическая рекристаллизация, параметр зинера - холломона, напряжения течения

Короткий адрес: https://sciup.org/147233980

IDR: 147233980 | УДК: 621.77 | DOI: 10.14529/met210203

Текст научной статьи Моделирование горячей деформации стали 08Х18Н10Т (AISI 321) одноосным сжатием

Аустенитные коррозионностойкие стали широко используются в химической промышленности, в тепловой и ядерной энергетике, в медицинской и криогенной технике [1]. Процесс производства полуфабрикатов и конечной продукции из этих сталей включает этап горячей деформации прокаткой, ковкой или экструзией.

Известно, что горячая деформация металлических материалов сопровождается процессами разупрочнения: динамическим возвратом и, при определенных условиях, динамической рекристаллизацией [2–5]. Конкретный механизм динамического разупрочнения за- висит от температуры, величины и скорости деформации, а также от таких характеристик материала, как размер зерен, энергия дефектов упаковки и наличие в структуре дисперсных выделений. Аустенитные коррозионностойкие стали имеют низкую энергию дефектов упаковки [6]. Это обстоятельство, затрудняя поперечное скольжение и переползание дислокаций, тормозит процессы динамического возврата и способствует быстрому накоплению критической плотности дислокаций, необходимой для начала динамической рекристаллизации. В свою очередь, полное прохождение динамической рекристаллизации способно обеспечить существенное из- мельчение исходной крупнозернистой структуры в процессе горячей прокатки [7].

Изучение деформационного поведения и эволюции структуры в условиях горячей деформации аустенитных коррозионных сталей в основном проводилось на сталях AISI 316 (03Х17Н14М3) и AISI 304 (09Х18Н10) [8–15]. В этих и многих других работах получены аналитические выражения, предсказывающие при заданной температуре и скорости деформации величину напряжений течения, величину деформации, необходимой для начала динамической рекристаллизации, а также размер формирующихся динамически рекристаллизованных зерен.

В сталях AISI 321 (08Х18Н10Т) добавки титана предотвращают выделения карбидов хрома по границам зерен аустенита и тем самым уменьшают склонность к межкристаллитной коррозии. Кроме того, выделяющиеся карбиды или карбонитриды титана могут значительно задерживать рекристаллизационные процессы. Однако изучению особенностей высокотемпературного поведения сталей AISI 321 посвящено лишь несколько работ [16–22].

Целью настоящей работы является исследование процессов горячей деформации стали 08Х18Н10Т в интервале температур и скоростей деформации, характерных для операций прошивки литых заготовок в производстве бесшовных труб.

Материал и методика экспериментов

Материалом исследования явилась сталь 08Х18Н10Т промышленной выплавки, химический состав которой указан в табл. 1. Цилиндрические образцы диаметром 10 мм и высотой 15 мм были изготовлены из горячекатаной трубной заготовки.

Горячая деформация осуществлялась одноосным сжатием цилиндрических образцов на симуляторе термомеханических процессов Gleeble 3800. Температура образца в процессе испытания измерялась термопарой, приваренной к его центральной части. Образцы перед деформацией нагревали до температуры 1280 °C, типичной для нагрева литых заготовок перед последующей прокаткой бесшов- ных труб в производственных условиях, и выдерживали 10 мин. Затем следовало охлаждение образца до заданной температуры деформации, выдержка при этой температуре в течение 3 мин и деформация с заданной скоростью. Деформация осуществлялась при температурах 1000, 1100, 1200 и 1280 °C со скоростями 0,01; 0,1 и 1 с–1. В процессе испытания автоматически фиксировалась истинная деформация е, истинное напряжение о и текущая температура образца T.

Для изучения структуры, формирующейся во время горячей деформации, отдельные образцы после завершения деформации закаливались водяной струей. Микроструктурные исследования выполнены на оптическом микроскопе C. Zeiss Observer. Шлифы, изготовленные с продольного сечения образцов, подвергались электролитическому травлению в 4%-ном растворе азотной кислоты. Размер зерен определяли методом пересечений [23].

Экспериментальные результаты

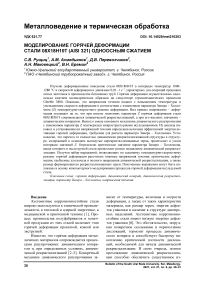

Примеры экспериментальных кривых напряжение – деформация стали 08Х18Н10Т, приведенные на рис. 1, показывают, что напряжения пластического течения падают с ростом температуры и с уменьшением скорости деформации. Эти наблюдения находятся в полном согласии с представлениями о том, что совместное влияние температуры T и скорости деформации е на деформационное поведение металлических материалов описывается параметром Зинера – Холломона

Z = е exp | |, (1) ( RT )

где Q – энергия активации горячей деформации; R – газовая постоянная; T – абсолютная температура деформации.

При относительно низких температурах и высоких скоростях деформации (т. е. при высоких значениях параметра Z ) на кривых течения наблюдается участок деформационного упрочнения, после которого напряжения течения выходят на постоянный (установившийся) уровень о s . На рис. 1. такую форму имеют кривые течения при температуре

Таблица 1

Химический состав стали 08Х18Н10Т, вес. %

|

С |

Si |

Mn |

Cr |

Ni |

S |

P |

Mo |

Cu |

Ti |

N |

|

0,07 |

0,30 |

1,33 |

17,7 |

10,0 |

0,003 |

0,025 |

0,19 |

0,19 |

0,52 |

0,014 |

Истнная деформация

Рис. 1. Экспериментальные кривые «напряжение – деформация» стали 08Х18Н10Т. Цифрами указаны температура и скорость деформации

испытания 1000 °C со скоростями 0,1 и 1 с–1. Вид кривых течения указывает на то, что горячая деформация сопровождается динамическим возвратом – процессом динамического разупрочнения, заключающимся в перераспределении и аннигиляции части дислокаций. В результате динамического возврата коэффициент упрочнения с ростом величины деформации монотонно падает и обращается в ноль при установлении баланса между скоростью генерации и аннигиляции дислокаций.

Кривые «напряжение – деформация» в режимах испытаний с низкими значениями параметра Z (относительно высокие температуры и низкие скорости деформации) имеют вид кривых с максимумом, свидетельствующий о том, что горячая деформация сопровождается динамической рекристаллизацией. На рис. 1 такой вид имеют кривые течения в интервале температур 1100–1280 °C со скоростью 0,01 с–1. Образование новых рекристаллизованных зерен приводит сначала к уменьшению скорости деформационного упрочнения и достижению пикового значения напряжения течения σ p , а затем к падению напряжений течения с последующим их выходом на установившийся уровень σ ss , отвечающий полностью рекристаллизованной структуре.

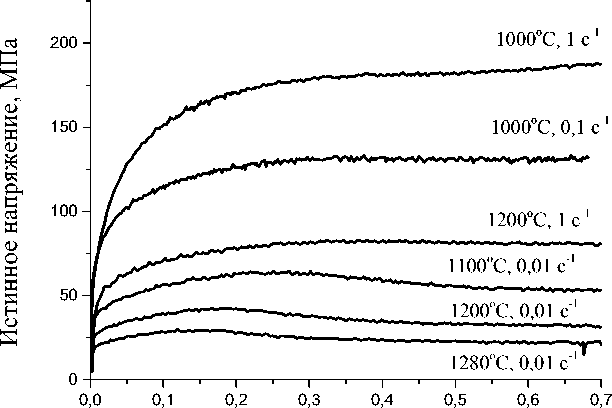

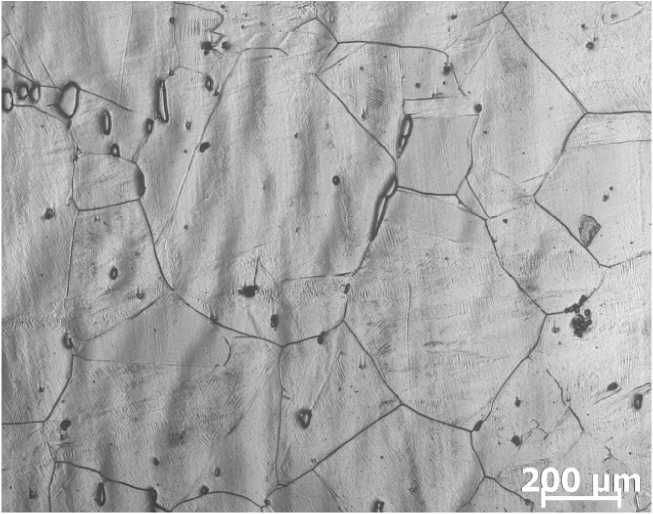

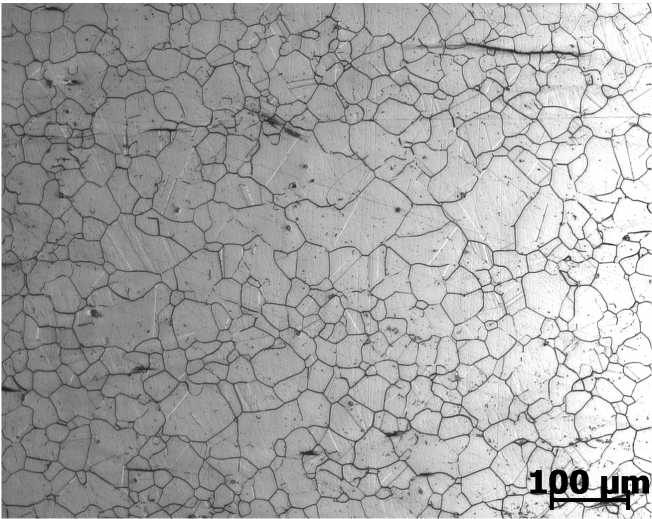

Результаты выполненных микроструктурных исследований согласуются с видом кривых течения (рис. 2). В процессе предварительного нагрева до температуры 1280 °C в исследуемой стали сформировалось крупное аустенитное зерно со средним диаметром ∼ 300 мкм (рис. 2а).

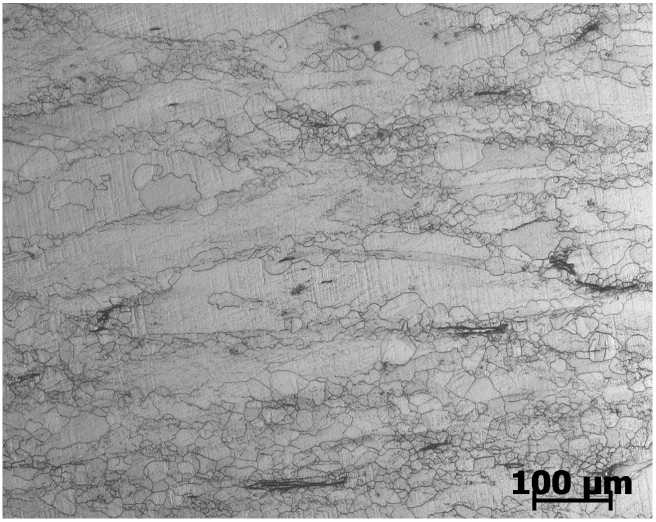

Деформация при температурах 1280 и 1200 °C сопровождается динамической рекристаллизацией, в результате которой происходит значительное измельчение зеренной структуры (рис. 2б, в). Размер рекристаллизованных зёрен уменьшается с ростом скорости и с понижением температуры деформации, т. е. с ростом параметра Зинера – Хол-ломона.

Полностью рекристаллизованная структура с равноосными зернами наблюдается и после деформации при температуре 1100 °C со скоростью 0,01 с–1. При более высокой скорости деформации 0,1 с–1 при той же температуре динамическая рекристаллизация проходит лишь частично, так что в структуре остаются вытянутые нерекристаллизованные зерна (рис. 2г).

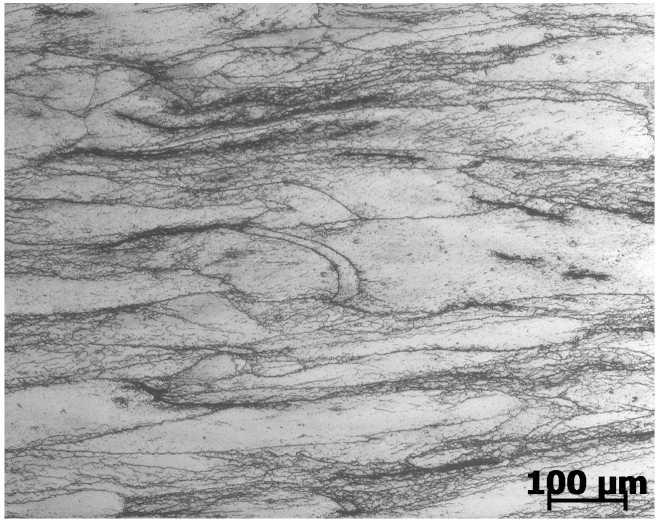

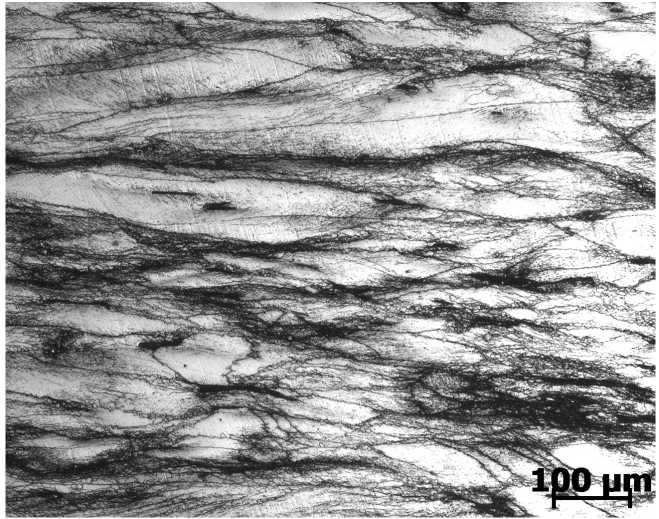

Структура после деформации при температуре 1000 °C во всем изученном диапазоне скоростей деформации имеет принципиально иной вид (рис. 2д, е). Основная доля зерен имеет вытянутую форму, т. е. остается нерек-ристаллизованной. Только по границам некоторых зерен и в полосах локализации деформации наблюдаются очень мелкие динамически рекристаллизованные зерна.

а)

в)

б)

д)

Рис. 2. Структура стали 08Х18Н10Т после нагрева до 1280 °С (а) и горячей деформации по режимам:

1200 °С, 0,01 с–1 (б); 1200 °С, 1 с–1 (в); 1100 °С, 0,1 с–1 (г); 1000 °С, 0,01 с–1 (д); 1000 °С, 0,1 с–1 (е)

е)

Анализ и обсуждение результатов исследования

Для нахождения связи между параметром Зинера – Холломона и пиковыми (σp) или установившимися (σs) напряжениями широко используют эмпирическое выражение Селларса, являющееся обобщением степенного и экспоненциального законов ползучести в областях низких и высоких напряжений соответственно [24]:

Z = S exp[ Q | = A[sh (аоm )]n . (2)

Здесь sh(x) – гиперболический синус аргумента x; A, α, n – константы исследуемого материала, подлежащие определению. Для кратко- сти здесь и далее совокупность пиковых и установившихся напряжений обозначена символом оm (максимальное напряжение).

Согласно (2) сами напряжения оm опреде- ляются выражением

1/ n

-

1 1,1 Z I

оm =- arcshl - I а А А)

V )

Используя (3) в регрессионном анализе экспериментальных напряжений о m , находим следующие значения искомых параметров, входящих в выражения (2) и (3):

А = 5,26 - 1016 с - 1;

n = 5,442;

а = 0,0074 МПа - 1;

Q = 444,2кДж/моль.

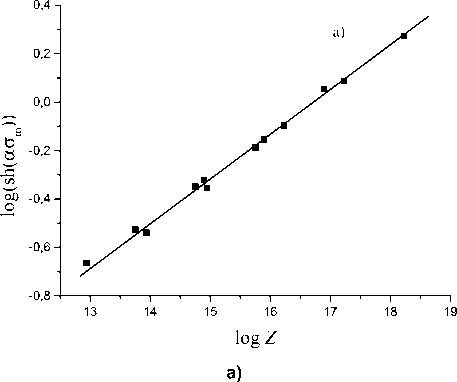

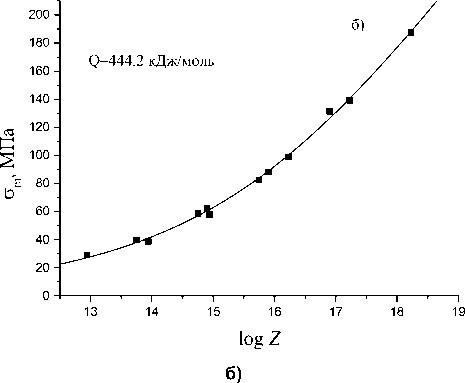

При найденных параметрах (4) график log(sh( ао m )) - log( Z ), как того требует выражение (2), представляет собой прямую линию (рис. 3а). Результаты расчета максимальных напряжений по выражению (3) в сравнении с их экспериментальными значениями приведены на рис. 3б. Регрессионные кривые (сплошные линии на рис. 3а, б) с высокой точностью описывают массив экспериментальных данных (квадратные символы).

Следует отметить, что соизмеримую невязку регрессии можно получить при несколько отличающихся наборах параметров

-

А , n и а . При этом значение Q энергии активации остается устойчивым к этим вариациям и изменяется не более чем на ± 5 кДж/моль.

Определённая нами величина энергии активации горячей деформации стали 08Х18Н10Т (444,2 ± 5 кДж/моль) лежит в интервале значений (433–465 кДж/моль), полученных в работах [15–21] для сталей AISI 321, отличающихся от исследуемой стали содержанием углерода и титана. Однако все полученные оценки энергии активации значительно превосходят величину энергии активации самодиффузии атомов железа в аустените ( ~ 280 кДж/моль), которая определяет скорость переползания дислокаций в процессах динамического возврата и скорость миграции границ зерен в процессах динамической рекристаллизации. Одной из причин указанного несоответствия является то обстоятельство, что в выражениях (2) и (3) не учитывается температурная зависимость упругих модулей исследуемого материала. Поэтому в работах [25, 26] предложено в выражении (2) вместо напряжений о m использовать напряжения о m/G , нормализованные на модуль сдвига G или на модуль Юнга E . В этом случае определяемая энергия активации падает до значений, близких к энергии активации диффузии элемента, контролирующего скорость процессов горячей деформации.

К сожалению, надежные данные о температурной зависимости упругих модулей известны только для узкого круга материалов. Поэтому в настоящее время в большинстве работ продолжают использовать выражение Селларса в форме (2), называя в этом случае

Рис. 3. Экспериментальные напряжения σ m (точки) и расчет по выражениям (2)–(4) (сплошные линии)

величину Q «кажущейся» или «эффективной» энергией активации.

Определив величину эффективной энергии активации (444,2 кДж/моль) стали 08Х18Н10Т, мы получаем возможность ранжировать исследованные режимы деформации в порядке возрастания параметра Зинера – Холломона Z (табл. 2). В табл. 2 приведены экспериментальные значения напряжений о m и значения пиковой деформации е р (для режимов деформации, сопровождаемой динамической рекристаллизацией). Указан тип формирующейся структуры (Р – рекристаллизованная, ЧР – частично рекристаллизованная, НР – нерекристаллизованная) и условный диаметр D динамически рекристаллизованных зерен.

Известно [9], что в режимах деформации, сопровождаемых динамической рекристаллизацией, пиковая деформация е p связана с величиной критической деформации е c , необходимой для начала динамической рекристаллизации, соотношением

-

е с = k е p . (5)

Коэффициент k в выражении (5) для аустенитной стали AISI 321 равен 0,69 [18]. Принято считать, что величина пиковых деформаций является степенной функцией параметра Зинера – Холломона:

-

е p = aZm . (6)

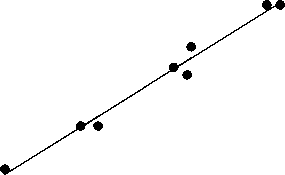

Действительно, график зависимости логарифма пиковых деформаций от логарифма параметра Z имеет линейный вид (рис. 4), из

Таблица 2

Режимы деформации и соответствующие им деформационные характеристики

|

T , ° C |

е' , с 1 |

logZ |

о m , МПа |

е p |

Структура |

D , мкм |

|

1280 |

0,01 |

12,94 |

29 |

0,17 |

Р |

105 |

|

1200 |

0,01 |

13,75 |

39 |

0,21 |

Р |

60 |

|

1280 |

0,1 |

13,94 |

38 |

0,21 |

Р |

60 |

|

1200 |

0,1 |

14,75 |

59 |

0,28 |

Р |

38 |

|

1100 |

0,01 |

14,90 |

62 |

0,27 |

Р |

|

|

1280 |

1 |

14,94 |

58 |

0,31 |

Р |

|

|

1200 |

1 |

15,75 |

82 |

0,38 |

Р |

32 |

|

1100 |

0,1 |

15,90 |

88 |

0,38 |

ЧР |

|

|

1000 |

0,01 |

16,23 |

99 |

НР |

||

|

1100 |

1 |

16,90 |

131 |

НР |

||

|

1000 |

0,1 |

17,23 |

139 |

НР |

||

|

1000 |

1 |

18,23 |

188 |

НР |

-0,2

-0,3

-0,4

-0,5

-0,6 ьо . о

-0,7

-0,8

-0,9

-1,0

13 14 15 16 17 18

log Z

Рис. 4. Зависимость логарифма пиковых деформаций от логарифма параметра Зинера – Холломона которого методом линейной регрессии получаем следующие выражения:

ε p = 4,14 ⋅ 10 - 3 Z 0,124; (7)

ε с = 0,69 ε p = 2,86 ⋅ 10 - 3 Z 0,124. (8)

Значение деформации ε f , при которой заканчивается первый цикл динамической рекристаллизации, можно найти как деформацию, при которой напряжение течения после достижения пикового значения завершает свое падение до установившегося уровня σ ss .

Используя значения ε f , оцененные из экспериментальных диаграмм горячей деформации, регрессионным анализом находим следующее выражение:

ε f = 2,0 ⋅ 10 - 2 Z 0,101. (9)

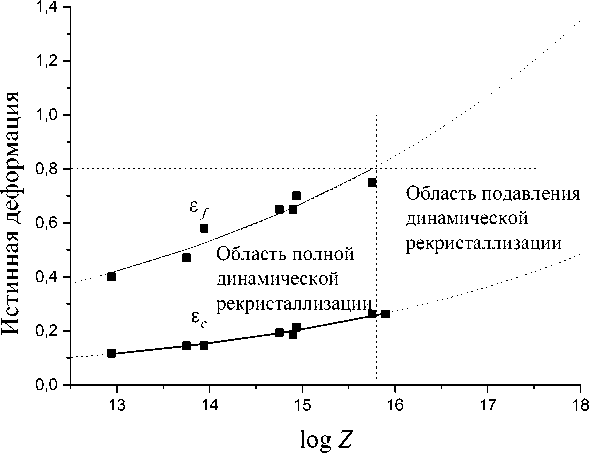

Результаты расчета критических деформаций ε c и ε f по выражениям (8) и (9) вместе с их экспериментальными значениями приведены на рис. 5.

Горизонтальной пунктирной линией на рис. 5 отмечена истинная деформация (0,8), до которой проводились испытания на сжатие. Как видно из рис. 5, во всех режимах деформации с параметрами log Z ≤ 15,75 деформация ε f , необходимая для завершения первого цикла динамической рекристаллизации, оказывается ниже величины 0,8. Следовательно, динамическая рекристаллизация во время испытаний проходит полностью. Этот вывод подтверждается результатами микроструктурных исследований (см. рис. 2б, в).

Вертикальная пунктирная линия на рис. 5 соответствует значению log Z = 15,75 (деформация при 1200 °C со скоростью 1 с–1), ограничивающему область прохождения полной динамической рекристаллизации в наших испытаниях.

Согласно графикам функций (8) и (9), экстраполированным в область высоких Z (пунктирные линии на рис. 5), при дальнейшем росте параметра log Z должно происходить монотонное уменьшение доли динамически рекристаллизованных зерен в общем объеме материала. Однако, как следует из микроструктурных данных, уже при малом увеличении Z до значения log Z = 15,9 (деформация при 1100 °C со скоростью 0,1 с–1) доля динамически рекристаллизованных зерен резко падает (см. рис. 2г). При последующем малом росте параметра Z до значения log Z = 16,23 (деформация при 1000 °C со скоростью 0,01 с–1) на фотографиях микроструктур видны лишь узкие полосы очень мелких рекристаллизованных зерен по границам крупных деформированных зерен (см. рис. 2д).

Из представленных результатов можно сделать вывод о том, что в исследуемой стали в режимах деформации с параметрами logZ > 15,75 вместо монотонного падения доли динамически рекристаллизованного объема наблюдается резкое подавление динамической рекристаллизации.

Отметим, что в стали AISI 321, изученной в [20, 21] и отличающейся от исследуемой

Рис. 5. Зависимость деформаций ε с и ε f от величины параметра Зинера – Холломона

стали 08Х18Н10Т меньшим содержанием углерода (0,04 %) и титана (0,32 %), деформация при температуре 1000 °C со скоростями в диапазоне 0,01–1 с–1 (т. е. в интервале значений logZ от 16,23 до 18,23) сопровождалась полной динамической рекристаллизацией. Указанное обстоятельство позволяет предположить, что причиной подавления динамической рекристаллизации в стали 08Х18Н10Т с повышенным содержанием углерода (0,07 %) и титана (0,52 %) могут являться дисперсные частицы карбида титана TiC, выделяющиеся в процессе горячей деформации и блокирующие рост новых зерен. Действительно, нано-размерные выделения TiC были обнаружены в аналогичной стали методами просвечивающей электронной микроскопии [16].

Еще одним фактором, задерживающим процессы динамической рекристаллизации исследуемой стали, является крупное начальное зерно аустенита, формирующееся при высоком первоначальном нагреве образцов до 1280 °C и 10-минутной выдержке при этой температуре (в работах [20, 21] температура нагрева перед деформацией составляла 1200 °C). Границы исходных зерен аустенита служат местами зарождения динамически рекристаллизованных зерен. Поэтому с ростом размера исходных зерен, сопровождаемым уменьшением площади их границ, наблюдается рост критической деформации, требуемой для начала динамической рекристаллизации [13].

Установление действительных причин подавления динамической рекристаллизации исследуемой стали в режимах деформации с параметром log Z > 15,75 требует дальнейших исследований. Тем не менее можно утверждать, что для гарантированного измельчения зеренной структуры стали 08Х18Н10Т за счет динамической рекристаллизации температура горячей деформации должна быть не ниже 1100 °C.

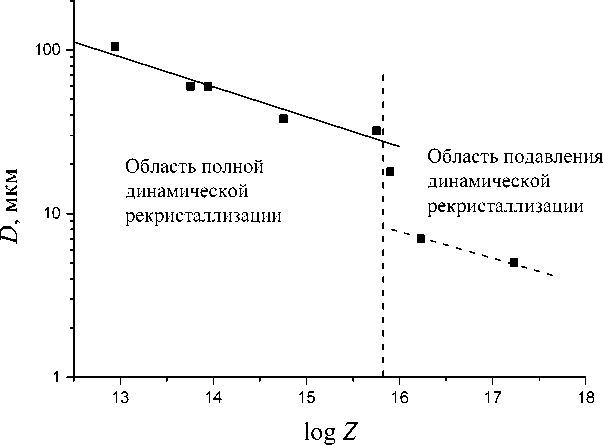

Для выбора оптимальных режимов горячей деформации важно получить аналитическое выражение, определяющее размер D динамически рекристаллизованных зерен в зависимости от величины параметра Зинера – Холломона. С этой целью построим график зависимости экспериментальных значений log D от log Z (черные точки и сплошная линия на рис. 6). В области полной динамической рекристаллизации (log Z ≤ 15,75) график имеет линейный вид. Отсюда находим выражение для размера динамически рекристаллизованных зерен аустенита в виде степенной функции параметра Зинера – Холломона:

D = 2,1 ⋅ 104 ⋅ Z - 0,183. (10)

В структурах с неполной (подавленной) динамической рекристаллизацией размеры мелких зерен, формирующихся по границам крупных деформированных зерен, определены со значительной погрешностью, однако можно утверждать, что соответствующие им точки лежат значительно ниже регрессионной прямой.

Рис. 6. Зависимость размера рекристаллизованных зерен от величины параметра Зинера – Холломона

Важно отметить, что выражение (10), справедливое в области полной динамической рекристаллизации, позволяет определить интервал температур и скоростей горячей деформации, обеспечивающий получение в полностью рекристаллизованной структуре зерен требуемого размера.

Заключение

Проведено исследование деформационного поведения стали 08Х18Н10Т в интервале температур 1000–1280 °C и скоростей деформации в диапазоне 0,01–1 с–1. Эффективная энергия активации горячей деформации, входящая в параметр Зинера – Холломона Z, составляет 444,2 кДж/моль. Уровень напряжений течения падает с ростом температуры и уменьшением скорости деформации, т. е. с уменьшением параметра Z. Режимы деформации, для которых logZ < 15,65, сопровождаются полной динамической рекристаллизацией. Размер рекристаллизованных зерен яв- ляется степенной функцией параметра Зине-ра – Холломона и уменьшается с ростом температуры и повышением скорости деформации. В режимах деформации с параметром log Z > 15,65 происходит резкое подавление динамической рекристаллизации и основным механизмом динамического разупрочнения становится динамический возврат. Полученные аналитические выражения позволяют предсказать для заданного температурно-скоростного режима деформации величину пиковых и установившихся напряжений, величины критических деформаций, необходимых для начала и завершения динамической рекристаллизации, а также размер динамически рекристаллизованных зерен. Результаты работы могут быть использованы для выбора оптимальных режимов прошивки бесшовных труб из стали 08Х18Н10Т и для конечно-элементного моделирования указанного технологического процесса.

Список литературы Моделирование горячей деформации стали 08Х18Н10Т (AISI 321) одноосным сжатием

- Lo R.H., Shek C.H., Lai J.K.L. Recent Developments in Stainless Steels. Materials Science and Engineering, 2009, vol. 65, pp. 39–104. DOI: 10.1016/j.mser.2009.03.001

- Левит В.И., Смирнов М.А. Высокотемпературная термомеханическая обработка аустенитных сталей и сплавов. Челябинск: Изд-во ЧГТУ, 1995. 276 с. [Levit V.I., Smirnov M.A. Vysokotemperaturnaya termomekhanicheskaya obrabotka austenitnykh staley i splavov [High- Temperature Thermomechanical Treatment of Austenitic Steels and Alloys]. Chelyabinsk? Publishing House of ChSTU, 1995. 276 p.]

- Штремель М.А. Прочность сплавов. Часть II. Деформация. М.: МИСиС, 1997. 527 с. [Shtremel M.A. Prochnost’ splavov. Chast’ II. Deformatsiya [Strength of Alloys. Part II. Deformation]. Moscow, MISiS, 1997. 527 p.]

- Nes E., Marthinsen K. Modeling the Evolution in Microstructure and Properties During Plastic Deformation of F.C.C.-Metals and Alloys – an Approach towards a Unified Model. Materials Science and Engineering, 2002, vol. 322, no. 1–2, pp. 176–193. DOI: 10.1016/S0921-5093(01)01130-3

- Huang K., Loge R.E. A Review of Dynamic Recrystallization Phenomena in Metallic Materials. Materials and Design, 2016, vol. 111, pp. 548–574. DOI: 10.1016/j.matdes.2016.09.012

- Vitos L., Nilsson J.-O., Johansson B. Alloying Effects on the Stacking Fault Energy in Austenitic Stainless Steels from First-Principles Theory. Acta Materialia, 2006, vol. 54 (14), pp. 3821–3826. DOI: 10.1016/j.actamat.2006.04.013

- Poliak E.I. Dynamic Recrystallization Control in Hot rolling. Procedia Manufacturing, 2020, vol. 50. pp. 362–367. DOI: 10.1016/j.promfg.2020.08.067

- Ryan N.D., McQueen H.J. Comparison of Dynamic Softening in 301, 304, 316 and 317 Stainless Steels. High Temperature Technology, 1990, vol. 8, no. 3, pp. 185–200.

- McQueen H., Ryan N. Constitutive Analysis in Hot Working. Materials Science and Engineering, 2002, vol. 322 (1-2), pp. 43–63. DOI: 10.1016/S0921-5093(01)01117-0

- Dehghan-Manshadi A., Barnett M.R., Hodgson P.D. Hot Deformation and Recrystallization of Austenitic Stainless Steel: Part I. Dynamic recrystallization. Metallurgical and Material Transactions, 2008, no. 39, pp. 1359–1370. DOI: 10.1007/s11661-008-9512-7

- Dehghan-Manshadi A., Barnett M.R., Hodgson P.D. Hot Deformation and Recrystallization of Austenitic Stainless Steel: Part II. Post-deformation Recrystallization. Metallurgical and Materials Transactions, 2008, no. 39, pp. 1371–1381. DOI: 10.1007/s11661-008-9513-6

- Marchattiwar A., Chakravartty J.K., Kashyap B.P. Dynamic Recrystallization During Hot Deformation of 304 Austenitic Stainless Steel. Journal of Materials Engineering and Performance, 2013, no. 22, pp. 2168–2175. DOI: 10.1007/s11665-013-0496-0

- El Wahabi M., Gavard L., Mohtheillet F., Carbera J.M., Prado J.M. Effect of Initial Grain Size on Dynamic Recrystallization in High Purity Austenitic Stainless Steels. Acta Materialla, 2005, no. 53, pp. 4605–4612. DOI: 10.1016/j.actamat.2005.06.020

- El Wahabi M., Carbera J.M., Prado J.M. Hot Working of Two AISI 304 Steels a Comparative Study. Materials Science and Engineering, 2003, no. 343, pp. 116–125.

- Mandal G.K., Stanford N., Hodgson P., Beynon J. Effect of Hot Working on Dynamic Recrystallization Study of As-Cast Austenitic Stainless Steel. Materials Science and Engineering, 2012, vol. 556, pp. 685–695. DOI: 10.1016/j.msea.2012.07.050

- Kratochvíl P., Lukáč P., Vostrý P., Pacák J., Tomeš J. Dynamic Softening and Static Recrystallization of AISI 321 Steel. Materials Science and Technology, 1991, vol. 1, pp. 78–82. DOI: 10.1179/mst.1991.7.1.78

- Haj M., Mansouri H., Vafaei R., Ebrahimi G.R., Kanani A. Hot Compression Deformation Behavior of AISI 321 Austenitic Stainless Steel. International Journal of Minerals, Metallurgy and Materials, 2013, vol. 20, pp. 529–534. DOI: 10.1007/s12613-013-0761-0

- Nkhoma R.K.C., Siyasiya C.W., Stumpf W.E. Hot Workability of AISI 321 and AISI 304 Austenitic Stainless Steels. Journal of Alloys and Compounds, 2014, vol. 595, pp. 103–112. DOI: 10.1016/j.jallcom.2014.01.157

- Ghazani M.S., Eghbali B., Ebrahimi G. Evaluation of the Kinetics of Dynamic Recovery in AISI 321. Transactions of the Indian Institute of Metals, 2016, vol. 74, pp. 1755–1761. DOI: 10.1007/s12666-016-0972-y

- Ghazani M.S., Eghbali B., Ebrahimi G. Kinetics and Critical Conditions for Initiation of Dynamic Recrystallization During Hot Compression Deformation of AISI 321 Austenitic Stainless Steel. Metals and Materials International, 2017, vol. 23, pp. 964–973. DOI: 10.1007/s12540-017-6391-8

- Ghazani M.S., Eghbali B. Characterization of the Hot Deformation Microstructure of AISI 321 Austenitic Stainless Steel. Material Sciences and engineering, 2018, vol. 730, pp. 380–390. DOI: 10.1016/j.msea.2018.06.025

- Ghazani M.S., Eghbali B. Modeling the Flow Behavior of AISI 321 Austenitic Stainless Steel Using a Simple Combined Phenomenological Method. Mechanics of Materials, 2019, vol. 137, pp. 103–108. DOI: 10.1016/j.mechmat.2019.103108

- ГОСТ 5639–82. Стали и сплавы. Методы выявления и определения величины зерна. [GOST 5639–82 [Steels and alloys. Methods for identifying and determining the size of the grain] (in Russ.)]

- Sellars C.M., Tegart W.J. Hot Workability. International Metallurgical Reviews, 1972, vol. 17, no. 1, pp. 1–24.

- Sherby O.D., Klundt R.H., Miller A.K. Flow Stress, Subgrain Size, and Subgrain Stability at Elevated Temperature. Metallurgical and Materials Transactions, 1977, vol. 8, pp. 843–850. DOI: 10.1007/BF02661565

- Frost H.J., Ashby V.F. Deformation Mechanism. Oxford, Pergamon Press, 1982. 166 p.