Моделирование и технология изготовления конструкций авиационной техники из композиционных материалов

Автор: Бохоева Л.А., Курохтин В.Ю., Чермошенцева А.С., Перевалов А.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 2 (41), 2013 года.

Бесплатный доступ

Статья посвящена моделированию и технологии конструкций авиационной техники из композиционных материалов на примере изготовления лопасти вертолета из композиционных материалов. Моделирование выполнено в системе ANSYS. Технология изготовления лопасти рулевого винта вертолета из композиционных материалов выполнена с помощью эластичной диафрагмы.

Моделирование, технология, лопасть, конструкционные элементы, пресс-форма, силиконовая резина

Короткий адрес: https://sciup.org/142148138

IDR: 142148138 | УДК: 629.73

Текст научной статьи Моделирование и технология изготовления конструкций авиационной техники из композиционных материалов

С новыми материалами связаны эпохи в машиностроении. Для эволюции летательных аппаратов были характерны периоды их изготовления из органических материалов (дерево, ткани, бумага), из легких металлических сплавов (в основном алюминиевых), сейчас происходит активное внедрение принципиально новых материалов – композиционных. Композиты называют конструкционными материалами нового поколения. Такие материалы сами представляют собой конструкцию, поскольку при проектировании имеется возможность нужным образом сочетать полезные свойства отдельных слоев и получать материал, обеспечивающий высокую удельную жесткость и прочность изделия.

Технология их переработки в изделие коренным образом отличается от производства металлических конструкций и требует разработки принципиально новых технологических процессов.

В современном вертолетостроении существенную роль занимает производство лопастей несущего и рулевого винтов [1, 2, 3] из композиционных материалов (КМ).

В работе рассмотрены моделирование и технология изготовления лопасти рулевого винта из КМ. Для испытания лопасти вертолета из КМ создано ООО «МИП «Байкальский научный центр прочности» при Восточно-Сибирском государственном университете технологий и управления [4, 5].

Конструктивно каждая лопасть представляет собой полую тонкостенную балку, имеющую в поперечных сечениях форму аэродинамических профилей. Лопасти предназначены для создания тяги рулевого винта и закреплены на проушинах корпусов осевых шарниров втулки.

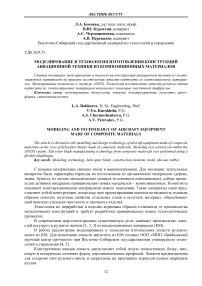

В состав лопасти входят следующие конструктивные единицы: перо, наконечник, за-концовка, противообледенительная система (ПОС) с шиной молниезащиты, балансировочный узел (рис.1).

Перо лопасти формирует полную геометрию лопасти. Основным силовым элементом является составная часть пера - оболочка, выполненная в виде полой тонкостенной балки переменного сечения из композиционного материала на основе стеклоткани и эпоксидной смолы и состоящая из трех пакетов.

С развитием вычислительной техники появилась возможность расчета сложного напряженно-деформированного состояния с геометрическими и физическими нелинейностями. Именно такого рода задачи вполне под силу программному комплексу ANSYS на основе МКЭ. В работе на стадии эскизного проектирования были проведены предварительные расчеты лопасти рулевого винта вертолета на прочность с использованием современных компьютерных технологий.

Рис. 1. Конструктивные единицы лопасти

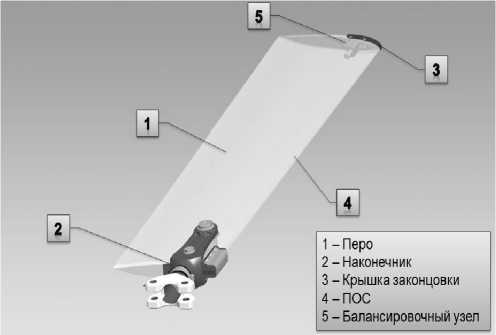

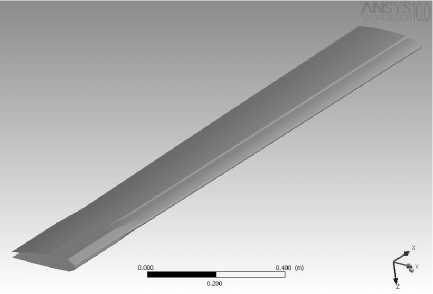

Задача моделирования детали представляет собой разработку расчетной модели. Под расчетной моделью будем понимать геометрическое представление объекта (рис. 2), разбитого сеткой КЭ (рис. 3), максимально приближенное по форме к реальной конструкции. Особенностью методики расчета слоистых композитных материалов является привлечение целого комплекса программ.

Рис. 2. Модель пера лопасти

Модель конструкции сложной формы подразделяется на более мелкие части (конечные элементы) сравнительно простой формы, в пределах которых ищется приближенное решение. Результатом такого моделирования обычно является поле напряжений и смещений в целой конструкции (рис. 4).

Рис. 3. Конечно-элементная модель пера лопасти

Построение геометрии выполняется в CAD программе – Pro-E, поскольку возможностей ANSYS не хватает для моделирования сложных объектов. Pro-E дает возможность построения детали по сечениям с последующим натягиванием поверхности или объема. В большинстве случаев расчетная модель детали в программном комплексе ANSYS строится на основе твердотельных КЭ (элементы типа SOLID45, SOLID46). В совокупности с учетом геометрической модели, импортированной из CAD-системы и содержащей практически все элементы реальной конструкции детали, это приведет к большому количеству КЭ в расчетной модели и существенно увеличит время расчета. С другой стороны, большинство деталей лопасти вертолета подходят под определение оболочки. Это делает возможным разработку вполне адекватной расчетной модели детали с использованием shell-элементов непосредственно в программном комплексе ANSYS. Рассмотрение детали как оболочковой конструкции существенно упрощает разработку ее расчетной модели. В то же время использование оболочковых КЭ позволяет существенно сократить их количество в расчетной модели по сравнению с использованием твердотельных элементов.

ANSYS 10.0 JUN 6 2006 23:51:22

NODAL SOLUTION STEP-1 SUB =1

TIME-1

SEQV (AVG) P оwe r Graphics EFACET-1 AVPES-Mat DMX -.003894 SMN =27182

SMX -.357E+08

.399E+07

.795E+07

.119E+08

.159E+08

.198E+08 .238E+08 .278E+08 .317E+08 .357E+08

Рис. 4. Поле напряжений модели пера лопасти

Перед построением модели следует проанализировать конструкцию детали с целью выявления второстепенных элементов, которыми можно пренебречь. К таким элементам относятся мелкие отверстия, болты, вентили, заглушки. Следует отметить, что при разработке расчетной модели толщины оболочек, которыми моделируются детали, должны быть равны толщинам реальных стенок. Если стенки реальной конструкции имеют отверстия, а их моде- ли с целью упрощения выполнены без них, толщины последних должны быть уменьшены исходя из обеспечения равенства жесткости модели и реальной детали.

Анализ имеющихся технологий показал, что технология изготовления лопасти рулевого винта вертолета из ПКМ может быть выполнена с помощью эластичной диафрагмы (оправка из силиконовой резины).

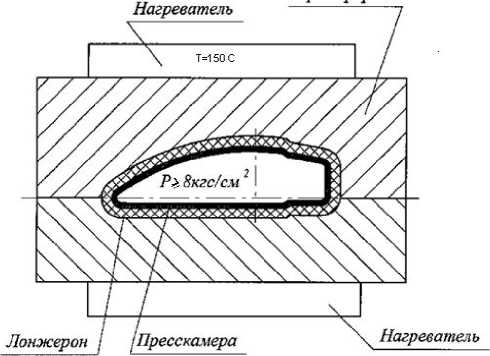

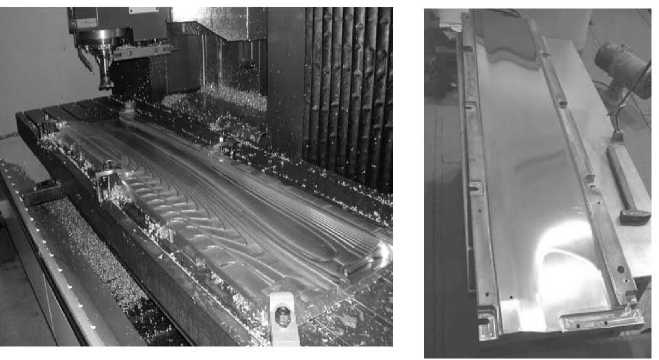

Технология изготовления пера лопасти заключается в формовании пакетов препрега в пресс-форме, обеспечивающей аэродинамический контур лопасти (рис. 5). К стенкам пресс-формы слои стеклопластика необходимо прижать с усилием 8 кгс/см2 (800 кПа). Одним из сложных процессов изготовления лопасти является создание требуемого давления прессования препрега в пресс-форме. Это обусловлено геометрической формой аэродинамического профиля лопасти в местах сопряжения нижнего и верхнего обвода в виде поверхностей двойной кривизны переменного радиуса. Пресс-камера (диафрагма) должна выдерживать необходимое давление и температуру 1500°С в течение 4 ч. Температура задается в автоматическом режиме встроенным в пресс-форму нагревательным элементом, давление – нагнетанием сжатого газа (азота). Готовое изделие должно легко извлекаться из внутренней полости пресс-формы. Разработанная технология предусматривает создание специальной пресс-формы, представленной на рисунке 6, поверхность которой должна быть идентичной теоретической поверхности лопасти. При проектировании лопасти из КМ созданы рабочие численные модели поверхности для изготовления пресс-форм, программы для станка с ЧПУ. Применение пространственной твердотельной численной модели поверхности в совокупности с различными пакетами программного обеспечения позволит точно конструировать все элементы пресс-формы.

Прессформа

Рис. 5. Формование пакетов препрега в пресс-форме

Риc. 6. Изготовление формообразующей матрицы лопасти РВ

Первым этапом изготовления лопасти является стопроцентный входной контроль всех материалов на соответствие физико-химических параметров нормативным документам и срокам хранения для оценки их годности к дальнейшей работе.

Для изготовления препрега используется стеклоткань Т-25 (ВМП)-78 ТУ6-11-380-76. Процесс изготовления препрега состоит в пропитке рулона связующим 5-211Б в пропиточной машине УПСТ-1000М. Все работы, связанные с пропиткой стеклоткани, производятся в пылевлагозащитном помещении при температуре воздуха (18:25) ° С и относительной влажности не выше 75%. Стеклоткань, предназначенную для пропитки, необходимо предварительно просушить в термошкафе при температуре 80 ° С в течение 6 ч. Время между операцией сушки и началом пропитки не должно превышать 4 ч.

Полученные после пропитки полуфабрикаты (препреги) служат исходным материалом для дальнейшей работы по созданию элементов конструкции лопастей. Основная особенность этого этапа, определяющего качество лопастей, – это точность дозировки компонентов и выдержка технологических режимов их смешивания, а также параметры пропитки: температура в сушильной шахте пропиточной машины, скорость пропитки и степень пропитки стеклоткани связующим.

Следующий шаг изготовления интегральных конструкций типа оболочки лопасти – создание технологических сборочных единиц (пакетов). Этот этап состоит из таких операций, как:

-

– раскрой препрегов, клеевых пленок и резин на заготовки и их разметка;

-

– комплектация пакетов из заготовок (конструкция оболочки состоит из 5 пакетов);

-

– выкладка пакетов (технологических сборочных единиц) на оправки;

-

– вакуумирование пакетов и их предварительная подпрессовка (опрессовка) в автоклаве;

-

– хранение препрегов и собранных пакетов.

Раскрой заготовок из препрега производится на гидрорезной установке BARS JET 2060, без абразива, только водой при давлении 2500 бар (250 МПа). Обрабатываемый водной струей материал меньше разрушается от воздействия лезвийного инструмента. Кроме того, этот процесс менее трудоемок и на несколько порядков снижает уровень запыленности в рабочей зоне.

В управляющей программе предусмотрена маркировка заготовок для удобства их дальнейшей выкладки на оправки. После раскроя заготовки сушатся в течение 8 ч и взвешиваются с точностью не грубее 0,01 кг. Все данные заносятся в технологический паспорт.

Следующий этап – укладка полученных заготовок на технологические оправки для предварительной опрессовки послойно. Выкладка производится по осям, нанесенным на оправку, с контролем направления основы ткани по линиям укладки основы без складок и наличия гофров. На собранный пакет накладываются технологическая цулага, два слоя дренажной ткани, и все это помещается в вакуумный мешок. Предварительная опрессовка производится в автоклаве при температуре 600С и вакууме 0,6÷0,8 бар (60÷80 кПа).

После подпрессовки получаем вместо большого числа мягких заготовок 3 относительно жестких элемента, пригодных к дальнейшей сборке. Основными критериями качества на этапе предварительной сборки являются:

-

– повышенные требования к чистоте помещений, оснастке, оборудованию, инструментам и исполнителям;

-

– порядок выкладки, совмещение осей и другой разметки на заготовках, контроль укладки направления основы препрегов, зазоры в стыках между листами, укладываемыми под углами, отличными от нуля, уровень герметичности в сборке с вакуумным мешком, температура и давление подпрессовки;

-

– режимы, условия и сроки хранения предварительно опрессованных пакетов.

По аналогичной схеме осуществляются предварительная сборка и подпрессовка пакета противообледенительного устройства.

Подготовленные пакеты укладываются в пресс-форму на оправке-вкладыше из силиконовой резины марки «Пентаэласт-750». Данный материал работает при температуре от -500С до +2200С и имеет прогнозируемое линейное расширение, необходимое для создания давления внутри оболочки.

Окончательное формование оболочки лопасти происходит при ступенчатом повышении температуры со скоростью 1÷20 в минуту до 650С, выдержкой при этой температуре 30 мин и последующим выходом на режим 1500С с выдержкой 4 ч. После охлаждения пресс-формы до температуры окружающей среды производятся выемка детали и удаление вкладыша из внутреннего канала лопасти.

Основными параметрами качества на этом этапе являются режимы формования: давление формования, температура нагрева, скорость подъема температуры, время выдержки при заданной температуре и давлении. Все режимы формования заносятся в технологический паспорт на лопасть. Контроль сплошности материала производится на просвет и дефектоскопом.

Контроль качества технологических процессов на первых трех этапах осуществляется пооперационно. На третьем этапе, кроме параметров формования, контролируются:

-

– химико-физические параметры материала (плотность, прочность, пористость);

-

– качество формования (пропрессовка, наличие пузырей воздуха и т.д.);

-

– электрические параметры нагревателя;

-

– геометрические параметры оболочки (аэродинамический контур, крутка, саблевид-ность и т.д.).

Готовую оболочку помещают в специальное приспособление. Заполнитель из пенополиуретана марки ППУ-210 изготавливается заливкой при свободном вспенивании с помощью заливочной машины ПК-90М при температуре (35 ÷ 40)0С. Пенополиуретан подается во внутреннюю полость по трубке, скорость движения которой определена экспериментально и составляет 3 м/мин.

На следующем этапе оболочка лопасти поступает на участок механической обработки. На ленточнопильном станке производится обрезка технологических припусков, из которых в дальнейшем изготавливают образцы для подтверждения химико-физических свойств полученного композита требованиям конструкторской документации. На этом этапе производится расточка отверстий под втулки для соединения пера лопасти и наконечника.

Технология изготовления лопасти рулевого винта вертолета из ПКМ была выполнена с помощью эластичной диафрагмы. Преимущества оправки из силиконовой резины заключаются в том, что упрощается конструкция пресс-формы, возможно изготовление деталей из полимерно-композиционных материалов без использования автоклавов и разжимного приспособления, значительно уменьшается брак при формовании и, как следствие, снижаются потери дорогостоящих материалов и трудозатрат.