Моделирование и верификация параметров рабочего процесса в газогенераторах наддува топливных баков жидкостных ракетных двигательных установок

Автор: Шелудько М.Л., Назаров В.П., Зенюк К.О., Назарова Л.П.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 3 т.23, 2022 года.

Бесплатный доступ

Основными требованиями, предъявляемыми к газогенераторам жидкостных ракетных двигательных установок (ЖРДУ), являются высокая стабильность работы, простота управления рабочим процессом, а также высокая работоспособность генераторного газа. Особо сложная задача - обеспечение устойчивости рабочего процесса. Кроме вероятности возникновения поперечных колебаний во внутрикамерном объеме, из-за наличия присоединенных к реакционной камере дополнительных объемов различной конфигурации и протяженности могут возникать акустические колебания сложных продольных мод. Большая часть существующих методик испытаний газогенератора носит критериально-эмпирический характер и основана на обработке экспериментальных результатов, что не всегда обеспечивает требуемую точность расчета динамических и тепловых характеристик. Необходимость экспериментально-теоретического уточнения расчетных методик термодинамических процессов газогенераторов является актуальной задачей, которая позволит существенно снизить материальные и временные затраты на эскизное проектирование, испытания и доводку современных образцов двигателей и энергосиловых установок летательных аппаратов. Поэтому расчет и анализ газогенератора жидкостного ракетного двигателя (ЖРД) является важным этапом при проектировании и разработке современных образцов двигателей. При помощи метода конечных элементов программного пакета SOLID WORKS, построена модель двухзонного газогенератора наддува топливных баков ЖРДУ. Проведено исследование по моделированию рабочего процесса в газогенераторе, построена визуализация термодинамических процессов в изделии, получены числовые характеристики. Рассмотрена методика автономных стендовых (огневых) испытаний газогенераторов наддува топливных баков, методика верификации численных методов.

Двухзонный газогенератор, метод конечных элементов, огневые испытания, верификация расчетов

Короткий адрес: https://sciup.org/148325787

IDR: 148325787 | УДК: 662.76.032 | DOI: 10.31772/2712-8970-2022-23-3-520-530

Текст научной статьи Моделирование и верификация параметров рабочего процесса в газогенераторах наддува топливных баков жидкостных ракетных двигательных установок

Стабильная и бесперебойная подача жидких компонентов топлива в топливные магистрали жидкостных ракетных двигательных установок (ЖРДУ) обеспечивается специальной системой наддува топливных баков летательных аппаратов (в частности, баллистических ракет и космических ракет-носителей). Величина давления наддува баков обычно определяется из условия бескавитационной работы насосов турбонасосных агрегатов (ТНА), прочности и устойчивости оболочек баков. Давление компонентов топлива на входе в насосы двигателя Р вх складывается из давления столба жидкости Р ст и абсолютного давления в баке над свободной поверхностью жидкости Р б . Учитывая потери давления Δ Р вх в трубопроводах и арматуре, расположенной на магистралях от баков до насосов, получим следующее выражение:

Р вх = Р б + Р ст – Δ Р вх . (1)

Во время полета ракеты Р ст будет изменяться в соответствии с законом движения ракеты по заданной траектории, при этом величина Р вх должна поддерживаться постоянной.

Для вытеснения жидких компонентов из баков в газовые подушки баков подается горячий газ-вытеснитель, который во многих жидкостных ракетных двигателях (ЖРД) создается в специальных двухкомпонентных жидкостных газогенераторах (ЖГГ), которые называются газогенераторами наддува. Наиболее рациональным считается применение в газогенераторах наддува компонентов топлива, одинаковых с топливом в основной (тяговой) камере ЖРД.

Однако эти топлива при сгорании с соотношением расходов, близких к стехиометрическому, развивают высокую температуру, недопустимую для подачи в топливные баки. Поэтому в газогенераторах наддува рабочий процесс должен быть организован таким образом, чтобы один из компонентов своим избытком балластировал топливную смесь и тем самым понижал температуру горения.

Допустимая для наддува баков температура газа достигается избытком окислителя ( α > 1) или избытком горючего ( α < 1). Поэтому газ, полученный при α > 1 (окислительный газ), подается для наддува бака окислителя, газ, полученный при α < 1 (восстановительный газ), подается в бак горючего [1].

Результаты термодинамического расчета при малых и больших значениях соотношения компонентов α часто не согласуются с экспериментальными данными. Объясняется это тем, что химическое равновесие при относительно низких температурах не успевает устанавливаться и имеет место большая неоднородность состава и температуры продуктов сгорания в объеме камеры газогенератора.

Для двухкомпонентных газогенераторов наддува топливных баков целесообразно применять самовоспламеняющиеся топлива. Однако и в этом случае организация надежного воспламенения и устойчивого горения при больших избытках одного из компонентов топлива представляет большие трудности. Поэтому, помимо схемы прямого смешения компонентов топлива с нужным α в зоне головки, имеются и другие, ставящие целью более надежную и устойчивую работу камеры [2].

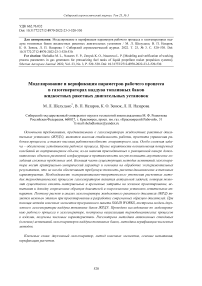

Одной из возможных схем является двухступенчатый подвод топлива в камеру, изображенный на рис. 1. Здесь в зону I головки подается горючее и окислитель, в соотношении, надежно обеспечивающем воспламенение и устойчивое горение, т. е. близком к стехиометрическому. Через дополнительный пояс в зону II подается необходимый для соответствующего понижения температуры избыток одного из компонентов (в зависимости от типа газогенератора).

При этом происходит комплекс взаимосвязанных термогазодинамических процессов: распыление, испарение, смешение, тепломассообмен в двухфазном потоке, участие в химических реакциях дополнительно впрыснутого компонента.

Рис. 1. Схема двухступенчатой подачи топлива в газогенератор

Fig. 1. Diagram of two-stage fuel supply to the gas generator

Следует отметить, что термодинамические показатели генерируемого этим способом газа на выходе из камеры будут отличаться от таковых для газа, полученного при том же общем значении α в одноступенчатой схеме. Для расчета схемы с двухступенчатым подводом топлива необходимы экспериментальные данные о сложном процессе испарения и частичного сгорания избыточного компонента, а также о степени равновесности итогового состава газовой смеси. Теоретическое предсказание состава и температуры газа при использовании сложных углеводородных топлив затруднительно.

Недостатком рассмотренного способа, кроме усложнения конструкции, является трудность получения равномерного поля температуры на выходе из камеры генератора. Возможны также местные пики температур и давления газа.

Таким образом, задачей настоящей работы является моделирование течения рабочего тела в газогенераторе, получение распределения градиентов температур и предложение методики автономных стендовых испытании газогенераторов ЖРДУ для верификации данных.

Методика исследования

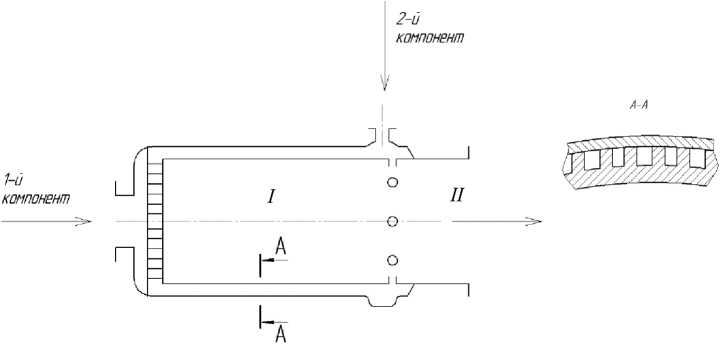

Для моделирования рабочего процесса использовалось программное обеспечение SOLIDWORKS с добавлением пакета Flow Simulation, который обеспечивает построение модели течения рабочего тела в полости модели газогенератора с учетом теплофизических характеристик. Объектом исследования является двухзонный газогенератор наддува топливных баков ЖРДУ. Создана 3D-модель газогенератора (рис. 2) по алгоритмам трехмерного твердотельного моделирования [3].

Задание начальных параметров выбиралось исходя из определения давления в газогенераторе. А также с учетом материала и свойств рабочего тела.

Давление в газогенераторе определяется следующей формулой:

Р гг = m т -Ф гг 'в гг / ^ р.т , (2)

T∗-T где т - массовый расход компонентов топлива; ф = — 0 - коэффициент, характери-T1- T0

зующий потери в сопле; β гг – расходный комплекс; F кр.т – площадь критического сечения в газогенераторе.

В ходе расчетов, для их точности, будет учтен каждый из параметров, входящий в данную формулу [4].

Рис. 2. Геометрическая модель газогенератора

Fig. 2. Geometric model of the gas generator

В качестве материала внутренней стенки использована сталь 12Х18Н10Т. Для оценки тепловых параметров твердого тела выбрано среднее рабочее давление в камере сгорания, равное 11МПа и температура 548 К.

В проекте Flow Simulation выбраны следующие параметры. Тип задачи определялся внутренней средой. Обязательным условием для решения задачи с учетом теплопроводности является выбор опции «теплопроводность в твердых телах». Следующий шаг – выбор типа текучей среды и определение характеристики течения, в нашем случае течение смешанное. В системе «жидкость – тело» границы тела определяют поверхность, ограничивающую область распространение жидкости, т. е. границы тела модели являются граничными условиями для системы

«жидкость – тело». Тепловое условие на внешней стенке по умолчанию задано коэффициентом теплоотдачи 25W/m2 ⋅ K и температурой окружающей среды 20,05 ºC.

Граничными условиями являются скорость входящего потока и статическое давление на выходе из расчетной области. На входных отверстиях задано граничное условие – скорость потока = 0,2 м/с. Следующий этап решения этой задачи – добавление источника тепла. Для этого зададим объемный тепловой источник – тепловую мощность 2000 Вт нагревательному элементу. Входные данные проекта исследования представлены на рис. 3.

@; Проект(1)

6 ® Входные данные

; ;......Q Расчетная область

; ;...... ДД Подобласти течения

; ;......^ Материалы

■ й ■И раничные условия

......и Скорость на входе 1

......и Скорость на входе 2

■ i ■......и Статическое давление 1

= Q Т* Тепловые источники

®/ VS Мощность тепловыделен й-^ Цели г- ГЦ Ср Статическое давление

Г ГЦ Ср Температура (текучая

^ ГЦ Ср Температура стенки 1

Й- Э Сетка

Й §в Результаты (Не загружены)

Рис. 3. Входные данные проекта

Fig. 3. Project input data

Таким образом, в результате расчета будут определены значения температуры рабочего и твердого тела. Все основные этапы для решения «внутренней» задачи выполнены.

Методика, представленная в данной работе, дает полную оценку термодинамических параметров в ходе рабочего процесса в газогенераторе.

В результате расчета получены не только численные значения температуры газа, но и на их основе построены градиенты распределения температуры на внутренней стенке камеры сгорания газогенератора (рис. 4).

Рис. 4. Градиенты распределения температур

Fig. 4. Temperature distribution gradient

В зависимости от задания целей проекта, программный комплекс позволяет определить температуру в любой точке модели.

На градиенте распределения отчетливо виден характер нагрева рабочего тела относительно стенок, которые охлаждаются подводом второго компонента.

Показатели процесса газогенерации

Любое численное моделирование должно быть подтверждено или опровергнуто в ходе эксперимента. В данной работе предлагается методика для верификации данных с использованием автономных стендовых испытаний газогенератора ЖРДУ и дальнейшим сравнением значений, полученных при испытаниях со значениями, полученными при численном моделировании.

Назначение процесса газогенерации состоит в приготовлении такого количества рабочего тела (газа) определенных параметров, с помощью которого можно выполнить требующуюся для данной задачи суммарную работу L ^ [5]. При этом будет использовано следующее количество компонентов топлива:

L

M кт = ,

ηтLуд где Lуд – теоретическая удельная работа, которую может произвести 1 кг топлива; ηт – КПД использования топлива в газогенераторе.

Требуемый секундный суммарный расход компонентов топлива на процесс газогенерации, при условии постоянства расхода по времени, составит mкт

ML кт

ττη т L уд ,

где τ – время работы газогенератора в составе летательного аппарата.

Относительный расход топлива, затрачиваемого на процесс газогенерации, равен

m

Т m П т L уд ’

е = -кт-m где mi - секундный расход топлива, подаваемого в основные камеры ЖРД.

Относительный расход ε является характеристикой экономичности системы газогенерации.

Работа, необходимая для вытеснения топлива из бака объемом V б при давлении p б , составит

L z = p б V6.(6)

Теоретическая удельная работа 1 кг газа при данных условиях в газогенераторе равна

L уД = (pv )г = Rг Тг, где Rг, Tг – удельная газовая постоянная и температура газа.

Выполнив подстановку выражений (6) и (7) в формулу (5), получим е = p б V6—.

т m пт R г Т г

Из формулы следует, что важными характеристиками для процесса газогенерации являются КПД использования топлива в газогенераторе ηт , удельная газовая постоянная R г и температура газа T г . Чем больше эти величины, тем меньше относительный расход топлива на процесс газогенерации.

Технология огневых испытаний

Методика и технология огневых испытаний газогенераторов определяется конкретной конструкцией ЖГГ и компонентами топлива. В данной статье рассматривается методика, разработанная на испытательном комплексе одного из предприятий ракетно-космической промышленности. Компоненты топлива – НДМГ (горючее) и N 2 O 4 (окислитель).

Стенды для автономных огневых испытаний газогенераторов состоят из топливных баков, трубопроводов и запорной арматуры, обеспечивающей выполнение циклограммы изменения режимов работы. Устройство и принцип действия элементов стенда аналогичны используемым на стендах для огневых испытаний ЖРД [6].

По значениям секундных объемных расходов компонентов Vгг1 , Vгг2 и Vог1, Vог2 , измеренным турбинными датчиками типа ТДР, рассчитывают секундные массовые расходы с использованием известных данных о плотности жидкостей ρг, ρо [7; 8]. В общем случае массовый расход определяется формулой т = Vp, (9)

где V = ^ "2 ^2 — среднее измеренное значение расхода [9].

При испытании измеряются параметры, которые представлены в таблице.

Измеряемые параметры при огневых испытаниях газогенератора

|

Наименование параметра |

Обозначение |

Тип датчика |

Предельная погрешность, % |

|

1. Давление наддува бака горючего |

p бгг |

ДТМ, ДТ |

1,0 |

|

2. Давление наддува бака окислителя |

p бог |

ДТМ, ДТ |

1,0 |

|

3. Давление горючего на входе в газогенератор |

p гг |

ДДВ |

0,25 |

|

4. Давление окислителя на входе в газогенератор |

p ог |

ДДВ |

0,25 |

|

5. Давление в камере сгорания газогенератора |

p кг |

ДТМ, ДТ |

1,0 |

|

6. Секундный расход горючего через газогенератор |

гг1, гг2 |

ТДР |

1,0 |

|

7. Секундный расход окислителя через газогенератор |

к к , ог1, ог2 |

ТДР |

1,0 |

|

8. Температура горючего на входе в газогенератор |

т гг |

Термометр сопротивления |

1,0 |

|

9. Температура окислителя на входе в газогенератор |

т ог |

Термометр сопротивления |

1,0 |

|

10. Давление газа в потоке после газогенератора (в имитаторе магистрали наддува) |

p 0 |

ДТМ, ДТ |

1,0 |

|

11. Температуры газа в потоке в выходном сечении |

T 01 , T 02 , T 03 |

Термометр сопротивления |

1,0 |

Измеренные в процессе испытания и рассчитанные параметры приводят к нормальным условиям, заданным конструкторской документацией, по формулам приведения:

-

1) расходы компонентов топлива через газогенератор

J ( p гг ном p кг ном )

-----7--------------7-----

( Р гг - Р кг )

m ог пр = m ог

p ог ном

Р кг ном )

( Р ог - Р кг ) ’

где p ном – номинальные значения давлений, заданные конструкторской документацией;

Список литературы Моделирование и верификация параметров рабочего процесса в газогенераторах наддува топливных баков жидкостных ракетных двигательных установок

- Алемасов В. Е., Дрегалин А. Ф., Тишин А. П. Теория ракетных двигателей / под ред. акад В. П. Глушко. М.: Машиностроение, 1980. 533 с.

- Численное исследование рабочего процесса в восстановительном газогенераторе кислород-метанового ЖРД разгонного блока / Д. А. Ягодников и др. //Аэрокосмический научный журнал. 2015. № 5. С. 12-25.

- Космические аппараты и технологии / З. А. Казанцев, А. М. Ерошенко, Л. А. Бабкина, А. В. Лопатин // Космические аппараты и технологии. 2021. Т. 5. № 3. С. 121-136.

- Стриженко П. П., Барсуков О. А. Результаты огневых испытаний окислительного газогенератора ЖРД 11Д58МФ // Вестник Самарского гос. аэрокосмич. ун-та им. акад. С. П. Королёва (нац. исслед. ун-та). 2014. № 5-3 (47). С. 167-175.

- Бирюков В. И., Назаров В. П., Царапкин Р. А. Экспериментальная и аналитическая оценка устойчивости рабочего процесса в камерах сгорания и газогенераторах жидкостных ракетных двигателей // Решетневские чтения. 2017. № 21-1. С. 197-199.

- Яцуненко В. Г., Назаров В. П., Коломенцев А. И. Стендовые испытания жидкостных ракетных двигателей. Красноярск, 2016. 248 с.

- Беляев Е. Н., Воробьев А. Г. Влияние процессов заполнения смесительных головок газогенераторов на динамику бесстартерного запуска жидкостного ракетного двигателя // Сибирский аэрокосмический журнал. 2018. Т. 19, № 3. С. 469-481.

- Кузьменко И. А., Яковлев А. Б. Расчет статической характеристики системы подачи унитарного топлива в газогенератор жидкостного ракетного двигателя // Омский науч. вестник. 2018. № 6 (162). С. 15-18.

- Optimization of system parameters for liquid rocket engines with gas-generator cycles / G. Cai et al. // Journal of Propulsion and Power. 2010. Vol. 26, No. 1. P. 113-119. DOI: 10.2514/1.40649.

- Moon I. S., Moon I. Y., Lee S. Y. A Study on the Exhaust Gas Created by Staged Combustion and Gas Generator Cycle LRE by Using CEA // Proceedings of the Korean Society of Propulsion Engineers Conference. The Korean Society of Propulsion Engineers, 2011. С. 863-866 [Электронный ресурс]. URL: www.koreascience.or.kr/article/CFK0201132164220516.pdf.

- Karimi H., Nassirharand A., Zanj A. Integration of modeling and simulation of warm pressuri-zation and feed systems of liquid propulsion systems // Acta Astronautica. 2011. Vol. 69, No. 5-6. Р. 258-265. DOI: 10.1016/j.actaastro.2011.03.021.

- Seo S., Kim S. K., Choi H. S. Combustion dynamics and stability of a fuel-rich gas generator // Journal of Propulsion and Power. 2010. Vol. 26, No. 2. Р. 259-266. DOI: 10.2514/1.46568.

- Modelling, simulation, and optimization of a hot pressurization system for a liquid propellant space engine and comparison with experimental results / A. Zanj et al. // Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 2010. Vol. 224, No. 10. P. 11411150. DOI: 10.1243/09544100JAERD726.

- Simulation and experimental study of a single fixed-bed model of nitrogen gas generator working by pressure swing adsorption / P. V. Chinh et al. // Processes. 2019. Vol. 7, No. 10. P. 654. DOI: 10.3390/pr7100654.

- Green gelled propellant highly throtteable rocket motor and gas generator technology: status and application / P. C. Pinto et al. // Progress in Propulsion Physics. 2019. Vol. 11. P. 91-130. DOI: 10.1051/eucass /201911091.

- Kwak H. D., Kwon S., Choi C. H. Performance assessment of electrically driven pump-fed LOX/kerosene cycle rocket engine: Comparison with gas generator cycle // Aerospace Science and Technology. 2018. Vol. 77. P. 67-82. DOI: 10.1016/j.ast.2018.02.033.