Моделирование, изучение и изготовление стойки культиватора из композитных материалов

Автор: Антибас Имад Ризакалла, Дьяченко Алексей Геннадьевич

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Введение. До настоящего времени композитные материалы не были широко распространены в народном хозяйстве, особенно в сельском. В связи с этим актуально их применение для изготовления отдельных деталей сельскохозяйственной техники, например, стоек культиваторных лап, часто ломающихся из-за концентрации напряжения в местах изменения их толщины при выполнении пахотных работ. Эти напряжения можно уменьшить, повысив надежность работы стоек, если использовать для их изготовления композитные материалы. Материалы и методы. В исследовании применялись композитные материалы для изготовления культиваторных стоек и изучения их свойств при соответствующем подборе объемного соотношения волокон в каждом из слоев ткани и связующего материала. Получение опытным путем молекулярного соотношения волокон ткани и связующего слоя послужило исходным материалом для проектировочных расчетов и дало возможность использовать шаблонный метод для набора слоя. Результаты исследования. Был получен расчетный коэффициент безопасности, равный 2. Следует отметить, что были изменены значения механических характеристик материала из-за наличия в материале пористости, коэффициент которой оказался равен 11,6 %, тогда как допустимое значение - 4 %. Полевые испытания показали долговечность изготовленной из композитных материалов стойки (даже при тяжелых условиях работы) по сравнению с обычной стойкой, выполненной из легированной стали. Обсуждение и заключения. В результате исследования механического поведения геометрической модели стойки и моделирования ее материала, обладающего высокими механическими свойствами и впоследствии использованного для производства композитного материала, было достигнуто минимальное значение коэффициента безопасности - 4 (при максимальном коэффициенте безопасности для работников 15). Также была доказана экономическая целесообразность производства стоек из композитных материалов как менее дорогого, чем при использовании традиционных материалов - сталей.

Композитный материал, стекло, полиэстер, культиватор, стойка культиватора, стойка из композитных материалов, производство композитных материалов

Короткий адрес: https://sciup.org/147220586

IDR: 147220586 | УДК: 004.4:631.316 | DOI: 10.15507/0236-2910.028.201803.366-378

Текст научной статьи Моделирование, изучение и изготовление стойки культиватора из композитных материалов

Использованию композитных материалов в области производства культиваторов и другой сельскохозяйственной техники, а также проведению каких-либо исследований в этом направлении не уделялось достаточного внимания, несмотря на информацию из различных источников о неограниченной адаптации свойств таких материалов. В результате частых поломок стоек, особенно в местах перегибов, и применения литейных операций происходит изменение их конфигурации и увеличение веса культиватора. Во время сельскохозяйственных работ это также приводит к постоянным травмам рук работников, поэтому внимание было сосредоточено на поиске новых материалов, снижении веса, хороших механических свойствах, высокой несущей способности и гибкости при проектировании и производстве стоек культиватора, а также экономической целесообразности по сравнению с различными конструкциями.

В настоящее время композитные материалы все чаще применяются в сельском хозяйстве, строительстве, автомобилестроении, авиастроении и военной промышленности. Широкое применение данных материалов обусловлено прежде всего их высокими физико-механическими, термомеханическими, антикоррозионными и другими важными свойствами, которыми не обладают традиционно используемые материалы.

Обзор литературы

Композитные материалы использовались в автомобильной промышленности для того, чтобы снизить массу различных конструкций, а также количество энергии, затрачиваемое при перевозке людей или грузов. Результаты исследований показывают, что замещение традиционных материалов некото-

Том 28, № 3. 2018 рых деталей автомобилей материалами из карбона с коротко нарезанными волокнами (Мф) и связующего материала приносит экономическую выгоду с точки зрения снижения массы и цены [1].

Также изучалось влияние каждого из видов материалов и факторов воздействия, а полученные результаты были сопоставлены с традиционными металлами, такими как стали и алюминий. Чтобы найти оптимальное соотношение композитных материалов в автомобильной промышленности1 [2–3], предпочтительнее использовать многослойные ткани в дополнение к армированному материалу из рубленых волокон.

Был найден целый ряд возможностей для использования композитов в качестве предохранительного материала в строительстве и автомобильной промышленности. С целью выявления лучшего соединения для использования в автомобильной промышленности были проведены экспериментальные исследования по определению характеристик трех типов материальных основ, в которых в качестве связующего вещества выступил уретан. В первом типе использовалось стекловолокно (стеклянные волокна были нарезаны вручную и рассеяны случайным образом); во втором типе – карбон (слои углеродных волокон пересекались под углом 45° или 90°); в третьем - слоистый карбон (слои углеродных волокон пересекались под углом 45° и 90°), имеющий почти однородные свойства углеродного волокна по всем направлениям [4]. Были определены механические свойства всех трех типов материала при растяжении и ударе.

Учеными было исследовано влияние стеклянных слоев с полибутиленом трифталата, зависящее от объемного соотношения волокон, на некоторые механические свойства. Полученные резуль- таты показали, что увеличение объемного соотношения волокон приводит к увеличению изгиба при растяжении и давлении, а также к разрушению материала при растяжении и изгибе. Было выявлено, что свойства композитного материала и его поведение при повреждениях и разрушении в значительной степени зависят от микроскопических материальных переменных, таких как длина волокон, объемное соотношение волокон, ориентация волокон и т. д. [5–7].

Применение композитных материалов в современной сельскохозяйственной технике ограничено. До сих пор они использовались при изготовлении лишь некоторых корпусных деталей или топливных баков, как это показано на рис. 1, с целью снижения веса и давления на почву, а также получения соответствующей формы.

Также были проведены исследования по определению влияния объемно- го соотношения стекловолокна на механические свойства полипропилена, укрепленного стекловолокном. Сделаны следующие выводы:

-

1. Увеличение объемного соотно

-

2. при увеличении объемного соотношения стекловолокна на 15–20 % возрастал предел прочности композитного материала при его растяжении и изгибе; в ходе дальнейшего увеличения прочностные свойства снижались. Данный результат свидетельствует о том, что в материале за счет концентрации напряжений на концах слабых волокон сформировались локальные микроскопические трещины; это оказывало влияние на прочность сцепления стекловолокна [8].

шения стекловолокна происходило пропорционально увеличению изгиб-ных и растягивающих свойств композитных материалов (стекловолокно / полипропилен);

Р и с. 1. Корпусные детали из композитных материалов: а) соломоподборщик;

-

b) топливный бак

F i g. 1. Enclosures made from composite materials: a) straw collector; b) fuel tank Technologies and means of agricultural mechanization 369

Исследователями было определено, что с увеличением объема на 30 % значения модулей упругости при сдвиге и растяжении материала повышаются. В случае изгиба это увеличение соотношения стекловолокна сказывается в значительной степени, и при приложении растягивающих усилий оно отклоняется от линейного. Также было установлено, что композитные материалы в плане их устойчивости к растяжению и изгибу ведут себя не так, как при испытаниях на прочность сдвига, а в зависимости от соотношения стекловолокна наблюдается квазилинейное поведение модуля упругости, достигающего определенного значения [9–10].

Цель исследований - моделирование и изготовление стойки культиватора из композитных материалов.

Материалы и методы

Для изготовления композитного материала использовалось стекловолокно в виде сбалансированной ткани с поверхностной массой 300 г/см2, связующий материал - полиэстер (400 г/см2), затвердитель (2 %), катализатор (0,5 %). Также изучались физические и механические свойства компонентов композитных материалов (табл. 1).

При изготовлении стоек культиваторных лап глубокорыхлителя, представленных на рис. 2, их сердцевины

Том 28, № 3. 2018

были сформованы стереотипным образом в многослойную пластину, которая состояла из 20 слоев (10 слоев ткани и 10 слоев связующего компонента), в соответствии со следующим набором [T5/M10/T5], который послужил шаблоном для формирования остальных слоев. Изготовленные стойки устанавливались в культиваторе и использовались для вспашки земли.

Р и с. 2. Объекты исследования -сердцевины двух культиваторных стоек F i g. 2. The objects of study are the cores of two cultivator racks

Образцы из слоистого материала подвергались растягивающим усилиям в соответствии с международными стандартами с целью определения механических свойств для последующего использования при моделировании культиваторных стоек2 [11–12].

Т а б л и ц а 1

T a b l e 1

Механические и физические свойства компонентов композитных материалов Mechanical and physical properties of components of composite materials

|

Материал / Material |

Тип / Type |

Модуль упругости E , МПа / Elastic modulus E , MPa |

Плотность р , кг/м3 / Density ρ , kg/m3 |

Напряжение а , МПа / Strain а , MPa |

|

Связующий / Binder |

Полиэстер / Polyester |

1 600 |

1 183 |

15 |

|

Волокно / Fiber |

Стекловолокно / Fiberglass |

71 000 |

2 500 |

791 |

2 Антибас И. Р., Дьяченко А. Г. Изготовление теплоизоляционного материала и изучение его теплофизических и механических свойств // Состояние и перспективы развития сельскохозяйственного машиностроения : cб. ст. 10-й Междунар. науч.-практ. конф. Ростов н/Д : ДГТУ, 2017. С. 182–183.

В допущениях не учитывалась неоднородность в пропорциях волокон и, таким образом, пренебрегалось ее влиянием на поведение образцов во время испытаний.

Для измерения толщины слоев определялось объемное соотношение волокон. Композитный материал представляет собой монолитную конструкцию, состоящую из 20 слоев (10 слоев ткани и 10 слоев связующего материала) со средней толщиной 10,02 мм. Для определения толщины ряда образцов и облегчения процесса измерения каждого из них был использован оптический микроскоп. После выполнения ряда измерений толщин каждого слоя была рассчитана средняя толщина каждого из них, причем средняя толщина слоя ткани ht составила 0,514 мм, а толщина связующего слоя hm – 0,493 мм. Таким образом, будем считать толщину слоя ткани равной толщине связующего слоя, имеющей значение 0,5 мм. Во время исследования было обнаружено, что это допущение не оказывало заметного влияния

MORDOVIA UNIVERSITY BULLETIN на механические свойства одного слоя и, таким образом, на весь многослойный материал [13–15].

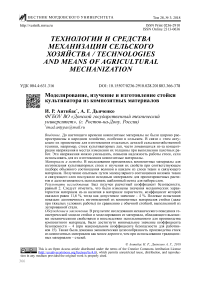

Испытание образцов на растяжение проводило сь в соответствии с международным стандартом ASTM D3 0 3 9-79 3 . На рис. 3 показана кривая поведения одного из этих образцов при растяжении, где первая область указывает на проскальзывание в местах зажимов. Во избежание этого их поверхности должны быть зафиксированы должным образом. Вторая область свидетельствует о гибком характере поведения этих материалов и о связи между напряжением и деформациями, которая проявляет почти линейную зависимость тогда, когда разница между теоретической и реальной деформацией возникает из-за характеристик тканевых материалов, особенно из-за волнистой структуры текстильных волокон. В результате упрочнения волокон деформация распространяется в противоположные по отношению друг к другу стороны. Третья область отображает ситуацию после разруше-

Р и с. 3. Кривые, характеризующие механическое поведение образцов при растяжении

F i g. 3. Curves characterizing the mechanical behavior of specimens under tension

-

3 ASTM D3039 / D3039M - 17 Standard Test Method for Tensile Properties of Polymer Matrix Com posite Materials .

Technologies and means of agricultural mechanization 371

ния образцов, происходящего вследствие наличия армированных слоев и слоев ткани, которые постепенно расщепляются в соответствии с углами ориентации волокон.

Результаты исследования

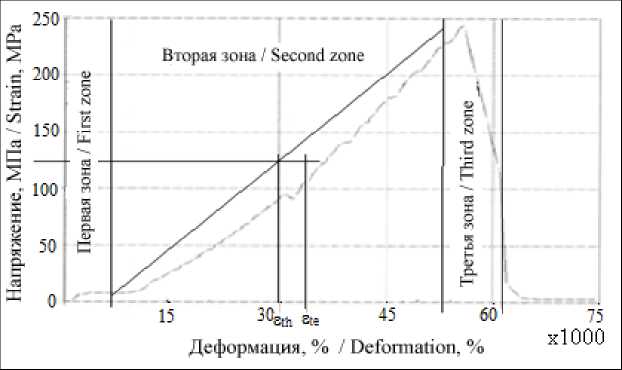

Одним из наиболее распространенных дефектов в деталях, изготовленных из композитных материалов, является наличие пор между слоями, т. к. доля пористости Vv отрицательно влияет на объемное соотношение используемых материалов-носителей, что, в свою очередь, влияет на механические свойства композитного материала в целом. Доля пористости принимается во внимание при расчете объемного соотношения V f волокон в соответствии со следующим4 [16–17]:

V f = (1 – V v )∙ V f .

Для расчета процента пористости в слоях композитного материала после проведения очистки поверхностей

Том 28, № 3. 2018

брались образцы боковых секций, а для получения четкого изображения использовался электронный микроскоп (рис. 4). С помощью электронного микроскопа определили V v = 11,6 %.

Из значений табл. 2 можно определить первоначальную геометрию образцов, используемых при испытании на статическое растяжение, средние значения для каждого фактора гибкости, а также напряжение растяжения и разрушающую деформацию при растяжении.

Для изучения и расчета свойств волокон и связующего вещества (фактор гибкости, поверхностной массы, количества и толщины слоев и метод набора материала) использовалась компьютерная программа. При изучении механического поведения стоек сравнивали опытные значения разрушающих напряжений со значениями, полученными при приложении реальных нагру-зок5–6[18].

Были получены следующие результаты: напряжение разрушения в слое

Р и с. 4. Соотношение пористости в образцах

F i g. 4. The porosity ratio in the samples

Т а б л и ц а 2

T a b l e 2

Геометрические и механические свойства, а также технические характеристики образцов при испытании на растяжение

Geometric and mechanical properties, as well as technical characteristics of the samples during the tensile test

Для определения напряжения при нагрузке слоев композитного многослойного материала была использована программа-ламинатор, работа которой направлена на изучение теплового и механического поведения одного слоя и распределение координат в зависимости от случайной нагрузки.

Полученные результаты включают модуль упругости материала, относительную деформацию, а также напряжение, приводящее к разрушению каждого слоя.

В процессе проведения исследований мы пренебрегли тепловыми нагрузками, поскольку культиватор с коэффициентом безопасности 2 не работает при высоких температурах. Следовательно, были изучены только механические характеристики материала в результате воздействия растягивающих сил: модуль упругости материала составил E = 9 965 МПа; относительная деформация материала во время приложения нагрузки - е = 0,0139; напряжение в слое ткани – σyt = 165 MПa; напряжение в связующем материале Y m = 113 МПа.

Следует отметить, что напряжение в тканевом слое и слое связующего материала с двойной нагрузкой силы сопротивления на пластину при воздействии на культиваторы с коэффици- ентом безопасности 2 оказалось меньше значений напряжения разрушения, вычисленных программой для расчета объемных соотношений, механических свойств и напряжений разрушения слоев ткани и связующего материала. Значение коэффициента запаса прочности получилось равным 2.

Для изучения механического поведения стойки были выбраны четыре различных конструкции, которые впоследствии рассчитывались методом конечных элементов; напряжение и деформации определялись в условиях, схожих с реальными. Данный метод является экономичным с точки зрения временных и материальных затрат, а также гарантирует высокую безопасность.

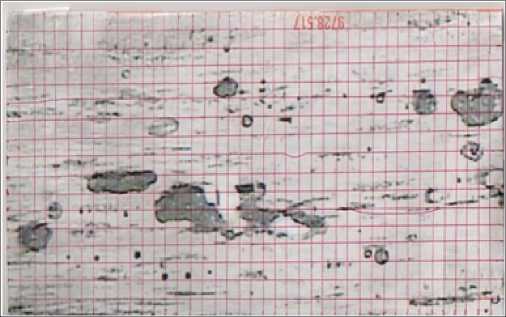

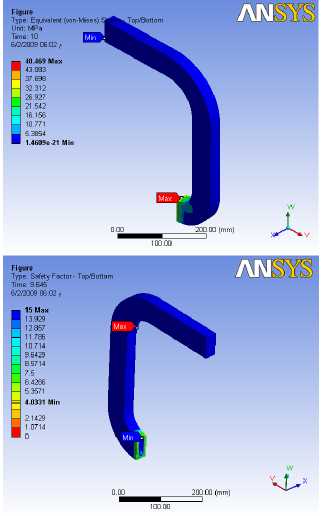

При двустороннем измерении было получено инженерное изображение модели стойки (программа-ламинатор использует реальные размеры, и после их экспорта в программу Ansys Workbench была получена трехмерная модель стойки). Определены механические свойства материалов, используемых в соответствии с вышеупомянутым исследованием многослойного материала, принятых для производства стойки. Впоследствии стойка была разбита на конечные 186 элементов, что показано на рис. 5. Далее были разработаны пограничные условия, и к стойке были приложены нагрузки, аналогичные реальным условиям работы культиватора.

На рис. 5, b-c также показано распределение напряжений по Мизесу по профилю стойки и коэффициент запаса прочности стойки.

Р и с. 5. Модель стойки: а) вид геометрической формы стойки после разбиения ее на узлы; b) распределение напряжений в стойке; с) коэффициент запаса прочности стойки

F i g. 5. The rack model: a) the form of the geometric shape of the post after breaking it into knots; b) Stress distribution in the rack; c) safety factor of the rack

При проведении полевых испытаний7 [19] были определены физико-механические свойства почвы: щелочность рН - 7,5; электропроводность – 1,6; известковый карбонат – 18,7 г/100 г почвы, состав почвы – 2,1 г/100 г материала; песка – 10 %; фосфора – 20,8 миллионных долей, калия – 1,3 миллионных долей; глины – 68 %; содержание солей – 22 %.

Были выбраны два типа почвы: почва, содержащая камни, и почва без камней, уплотненная в результате многочисленных проходов сельхозтехники после работ по сбору урожая.

Опыты проводились при переменных скоростях (8, 10 и 12 км/ч) и глубинах (5, 10 и 15 см) [20].

Вспашка земли осуществлялась за десять проходов на участке длиной 380 м.

Испытания показали безопасность работы стойки, что соответствует результатам теоретического исследования и исследования по моделированию механического поведения стойки, которая позднее была изготовлена.

Обсуждение и заключения

По итогам исследований можно сделать вывод, что существует неограниченная адаптация свойств композитных материалов, которые могут быть использованы во многих инженерных конструкциях. В процессе замещения стоек культиватора из традиционного материала были использованы имеющиеся в нашем распоряжении компоненты, а именно композитный материал, изготовленный из локально армированного волокна и связующего вещества, обладающего в т. ч. устойчивостью, простотой изготовления, а также меньшими весом и стоимостью. Отметим также, что значения, полученные для определения объемного коэффициента волокон в каждом из тканевых и связующих слоев (до настоящего времени в области композитных материалов не имевшие широкого распространения), а также их высокие композитные свойства (объемное соотношение волокон, которые использовались ранее, составляло < 60 %) позволили применить ручной метод формования композитного материала, не требующий особых технологий в производственных процессах. С другой стороны, это обеспечило нас набором значений и цифр, которые были использованы, главным образом, при расчетах и дизайне, и послужило ориентиром для принятия метода набора многослойного материала, который вследствие расчета обеспечил коэффициент безопасности, равный 2.

Следует отметить, что значения механических свойств материала были изменены из-за наличия пористости слоев материала, коэффициент которой при расчетах в процентном выражении был равен 11,6 %, тогда как допустимый процент – всего 4 %.

Исследования механического поведения геометрической модели стойки и моделирование ее структуры, выполненной из материалов с высокими механическими свойствами, а также использование шаблона композитных материалов при производстве стойки, показали, что был достигнут минимальный коэффициент безопасности – 4 (при максимальном значении 15). Это соответствует результатам [T5/M10/T5] как части условий, аналогичных работе культиватора с применением двойной силы сопротивления.

Полевые испытания показали высокую прочность новой стойки, произведенной из композитных материалов, при тяжелых условиях работы на максимальных скоростях (до 12 км/ч) и глубине резания до 15 мм, что соответствует результатам теоретического исследования при моделировании механического поведения изготовленных стоек.

Также стоит отметить, что производство стойки из композитного материала является более целесообразным с экономической точки зрения, чем при использовании традиционных материалов – сталей.

Поступила 23.01.2018; принята к публикации 10.04.2018; опубликована онлайн 20.09.2018.

Об авторах:

Все авторы прочитали и одобрили окончательный вариант рукописи.

Список литературы Моделирование, изучение и изготовление стойки культиватора из композитных материалов

- Hosseinzadeh R., Shokrieh M. M., Lessard L. B. Parametric study of automotive composite bumper beams subjected to low-velocity impacts // Composite Structures. 2005. Vol. 68, Issue 4. P. 419-427. DOI: 10.1016/j.compstruct.2004.04.008

- Corum J. M., Battiste R. L., Ruggles-Wrenn M. B. Low-energy impact effects on candidate automotive structural composites // Composites Science and Technology. 2003. Vol. 63, Issue 6. P. 755-769. (02)00265-8 DOI: 10.1016/S0266-3538

- Thomason J. L. Micromechanical parameters from macromechanical measurements on glass-reinforced polybutyleneterephtalate // Composites Part A: Applied Science and Manufacturing. 2002. Vol. 33, Issue 3. P. 331-339. DOI: 10.1016/S1359-835X(01)00129-4

- Lee N. J., Jang J. The effect of fibre-content gradient on the mechanical properties of glass-fibre-mat/polypropylene composites // Composites Science and Technology. 2000. Vol. 60, Issue 2. P. 209-217. (99)00122-0 DOI: 10.1016/S0266-3538

- Meraghni F., Desrumaux F., Benzeggaghb M. L. Implementation of a constitutive micromechan-ical model for damage analysis in glass mat reinforced composite structures // Composites Science and Technology. 2002. Vol. 62, Issue 16. P. 2087-2097. (02)00110-0 DOI: 10.1016/S0266-3538

- The influence of fiber treatment on the performance of coir-polyester composites / J. Rout [et al.] // Composites Science and Technology. 2001. Vol. 61, Issue 9. P. 1303-1310. 10.1016/ S0266-3538(01)00021-5

- DOI: 10.1016/S0266-3538

- Netravali A. N., Chabba S. Composites get greener // Materials Today. 2003. Vol. 6, Issue 4. P. 22-29. (03)00427-9

- DOI: 10.1016/S1369-7021

- Davies P., Petton D. An experimental study of scale effects in marine composites // Composites Part A: Applied Science and Manufacturing. 1999. Vol. 30, Issue 3. P. 267-275. X(98)00156-0

- DOI: 10.1016/S1359-835

- Richardson M., Zhang Z. Nonwoven hemp reinforced composites // Reinforced Plastics. 2001. Vol. 45, Issue 4. P. 40-44. (01)80134-X

- DOI: 10.1016/S0034-3617

- Антибас И. Р., Дьяченко А. Г. Определение характеристик компонентов композитных материалов, предназначенных для производства деталей сельскохозяйственной техники // Вестник Донского государственного технического университета. 2017. Т. 17, № 3 (90). С. 155-163.

- DOI: 10.23947/1992-5980-2017-17-3-60-69

- Антибас И. Р., Дьяченко А. Г. Влияние содержания древесного дисперсного наполнителя на долговечность композиционных материалов // Вестник Донского государственного технического университета. 2017. Т. 17, № 1 (88). С. 67-74.

- DOI: 10.23947/1992-5980-2017-17-1-67-74

- Kharmanda G. The safest point method as an efficient tool for reliability-based design optimization applied to free vibrated composite structures // Вестник Донского государственного технического университета. 2017. Т. 17, № 2 (89). С. 46-55.

- DOI: 10.23947/1992-5980-2017-17-2-46-55

- Reliability based design optimization for multiaxial fatigue damage analysis using robust hybrid method / A. Yaich [et al.] // Journal of Mechanics. 2017. P. 1-16. 10.1017/ jmech.2017.44

- DOI: 10.1017/jmech.2017.44

- Du X., Chen W. Sequential optimization and reliability assessment method for efficient probabilistic design // Journal of Mechanical Design. 2004. Vol. 126, Issue 2. P. 225-233.

- DOI: 10.1115/1.1649968

- Reliability-based design optimization of computation-intensive models making use of response surface models / Steenackers G. [et al.] // Quality and Reliability Engineering International. 2011. Vol. 27, Issue 4. P. 555-568.

- DOI: 10.1002/qre.1166

- Lopez R. H., Beck A. T. Reliability-based design optimization strategies based on FORM: a review // Journal of the Brazilian Society of Mechanical Sciences and Engineering. 2012. Vol. 34, no. 4. P. 506-514.

- DOI: 10.1590/S1678-58782012000400012

- Kharmanda G., Antypas I. Integration of reliability concept into soil tillage machine design // Вестник Донского государственного технического университета. 2015. T. 15, № 2 (81). С. 22-31.

- DOI: 10.12737/11610

- Ibrahim M H., Kharmanda G., Charki A. Reliability-based design optimization for fatigue damage analysis // The International Journal of Advanced Manufacturing Technology. 2015. Vol. 76, Issue 5-8. P. 1021-1030.

- DOI: 10.1007/s00170-014-6325-2

- Antibas I. R., Dyachenko A. G. Evaluation of soil force of resistance to penetration with the use of new design of penetrometer's probe tip // International Journal of Environmental and Science Education. 2016. Vol. 11, Issue. 18. P. 10941-10950. URL: http://www.ijese.net/makale/1478

- Антибас И. Р., Дьяченко А. Г. Технические параметры модифицированной сеялки для высева зерновых культур в тяжелые по механическому составу почвы // Вестник Донского государственного технического университета. 2015. Т. 15, №2. 3 (82). С. 81-88.

- DOI: 10.12737/12592