Моделирование экзо- и эндотермической реакций с теплообменом через перегородку в модернизированном реакторе конверсии метана

Автор: Трушников В.Е., Аржаных А.М.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Физика и электроника

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

Рассматривается моделирование процесса вторичной паровой конверсии метана в шахтном реакторе с использованием специального смесителя, расположенного в верхней зоне реактора. В смесителе происходит экзотермическая реакция для получения тепловой энергии, необходимой для проведения эндотермической конверсии метана, что существенно повышает экономию сырьевых ресурсов и снижает энергетические затраты при проведении процесса, так как часть технологического газа не используется в качестве источника тепловой энергии. Для интенсификации процесса рассматриваются схемы передачи тепловой энергии через металлическую перегородку с параллельным потоком реагирующих газовых потоков и противотоком, когда в одном потоке протекает экзотермическая реакция, а в другом эндотермическая.

Моделирование, водород, конверсия, реактор, передача тепловой энергии

Короткий адрес: https://sciup.org/148198639

IDR: 148198639 | УДК: 661.961.361(66.092.518)

Текст научной статьи Моделирование экзо- и эндотермической реакций с теплообменом через перегородку в модернизированном реакторе конверсии метана

Паровая двухступенчатая конверсия метана является наиболее распространенным способом получения водорода по реакции:

CH4 +H2O ! CO+3H2– 206 кДж/моль. (1)

Процесс является эндотермическим, сначала на первой стадии конверсию ведут в трубчатом реакторе, подавая часть природного газа на сжигание для обогрева реакционных труб, затем конвертируемый газ с объемным остаточным содержанием в нем метана около 9-11% подают в шахтный реактор. Необходимую тепловую энергию для продолжения реакции, чтобы получить на выходе из реактора объемное остаточное содержание метана не более 0,3% получают путем введения в реактор определенного количества воздуха или кислорода. При этом часть технологического конвертируемого газа используется в качестве топлива, что снижает выход готового продукта.

Известен способ и устройство, когда необходимая тепловая энергия получается путем сжигания поступающего природного газа, прошедшего сероочистку в верхней зоне шахтного реактора в специальном смесителе [1].

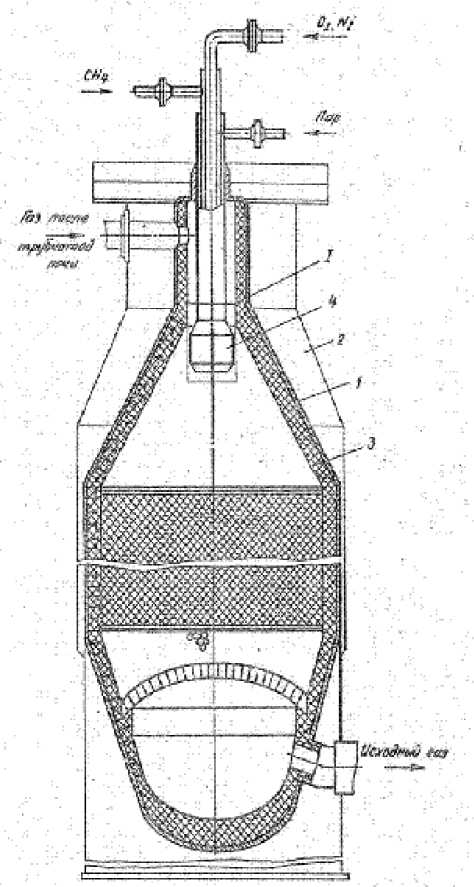

Реактор (рис. 1) представляет собой металлический корпус 1, имеющий водяную рубашку для охлаждения 2. Внутренняя поверхность реактора имеет футеровку из жаропрочного бетона 3. В верхней части реактора расположен спе-

циальный смеситель 4 природного газа.

Конверсию метана осуществляют и неполным окислением по реакции:

CH4 + 0,5 O2 = CO + 2 H2 + 36 кДж/моль. (2)

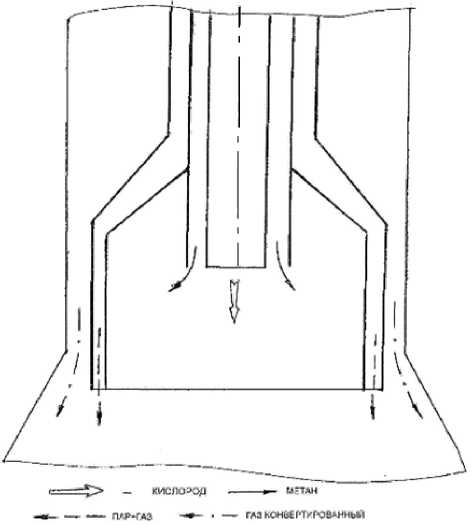

Для осуществления процесса по реакции (2), что существенно увеличивает выход водорода, была разработана конструкция смесителя, принципиальная схема которого показана на рис. 2.

Смеситель состоит из канала осевого ввода кислорода, поступающего с температурой 453 К. Поверх его расположен канал подачи природного газа, поступающего с температурой 623 К, с завихрителями потока в нижней части канала. Нижняя часть смесителя имеет расширение, в объеме которого протекает реакция неполного окисления метана. Снаружи эту камеру обтекает поток парогазовой смеси, с температурой 773 К, поступающей с линии подачи парогазовой смеси в трубчатый реактор первичной конверсии метана. Конвертированный газ, поступающий с трубчатой печи первичной конверсии при температуре 1063 К, подается в верхнюю часть реактора, обтекает смеситель и поступает на слой катализатора.

Поверхность, разделяющая реакционную зону неполной конверсии, не только охлаждается потоком парогазовой смеси. При поступлении тепловой энергии протекает реакция (1). Поверхность можно рассматривать как перегородку, на которой одновременно протекают экзо- и эндотермическая реакции.

При моделировании процесса необходимо знать характер движения потоков и границы термодинамических режимов протекания процесса, в основе физико- химического механизма

Рис. 1. Шахтный реактор с дополнительной подачей природного газа на сжигание и вторичную конверсию метана

CH3OH [2, 3]. Поскольку теория позволяет описать подобные процессы, методами математического моделирования были рассмотрены процессы, протекающие в нижней расширяющейся части смесителя метана и кислорода.

Уравнения материального и теплового балансов в общем случае имеют вид:

дX, D, д 2 X, pM ( - r )

--L + —--i^ + — -—i = 0, (3) дZ u дL2 Gy i ii

-

∂ T i + k ei ∂ Z GiCPi

⋅

ax + P i ( - r ) = о . (4)

д L 2 G Си

Для канала подачи смеси водяного пара и метана в соотношении 3,6:1 соответственно, в котором протекает эндотермическая реакция, для охлаждения поверхности смесителя, уравнения материального и теплового балансов:

д X 1 1

=- ⋅ дL D1 • C1

-

k

e 1

д T 1 ∂ L

T - T 1 ) + ( -A H 1 0) • ( - Г 1 ) (— + d^ ) 1 + (— + dn ) . (6) h w 1 ^ П X 1 ^ П

Для канала, в котором осуществляется экзотермическая реакция неполного окисления метана, уравнения материального и теплового балансов:

д X 2 ∂ L

D 2 • C 2

• ( - r 2 ) ,

-

ke 2

д T 2 ∂ L

( T 2 - T ) + ( -A H 2 0) • ( - Г 2 ) (— + dn ) 1 + (— + dn ) . (8) h w 2 ^n ^W w 2 ^П

В центре смесителя условия процесса соответствуют следующим характеристикам:

которого лежит перенос массы, количества движения (импульса) и энергии.

Математическое моделирование в конечном итоге позволяет количественно рассчитать оптимальные параметры процессов и аппаратов и определить пути и методы совершенствования технологии производства. Одним из направлений при моделировании является унификация математических моделей, при которой сам процесс моделирования существенно облегчается за счет накопления подобных моделей, их идентификации и использования.

В последних работах, рассматривающих процессы тепло- и массопереноса через перегородку при одновременном осуществлении экзо- и эндотермические процессов осуществлено математическое моделирование процесса синтеза

∂ X ц ∂ L

∂T

= 0 , = 0 .

∂L

Состояния параметров на перегородке смесителя (поверхности раздела) со стороны эндотермической и экзотермической реакций соответственно при принятых допущениях равны:

к 8 T1 5 X . = 0 - k " 1 8 l

∂L ,

(T a - T 1 ) (— + dn ) ;

h w 1 ^ П

д X 2 ∂ L

- ke 2

=0

,

д T 2 ∂ L

( T 2 - T a ) ( dn +—) , ^ П h w 2^

Рис. 2. Принципиальная схема работы специального смесителя неполного окисления метана где: C – концентрация реагентов, моль/м3; Z – осевая координата, м;

C P – теплоемкость компонентов газовой смеси, Дж / кг • К ;

X – безразмерная координата; D – эффективный коэффициент диффузии, м2/ч;

u – скорость газа, м/ч; L - длина перегородки, м;

ρ – парциальное давление, МПа; M – масса потока, кг;

( - r ) - скорость реакции, моль / кг • ч ; т -температура, К;

G – масса потока, проходящего через единицу поверхности, кг / м2 . ч ;

y – безразмерная молярная доля реагирующего компонента газа;

k e - удельная теплопроводность, Вт / м • К ;

( -Л Нi) - энтальпия реагентов, Дж/моль; d П - толщина перегородки, м;

hw – коэффициент теплопередачи, Вт / м 2 • К ;

λ П – теплопроводность перегородки, Вт / м • К .

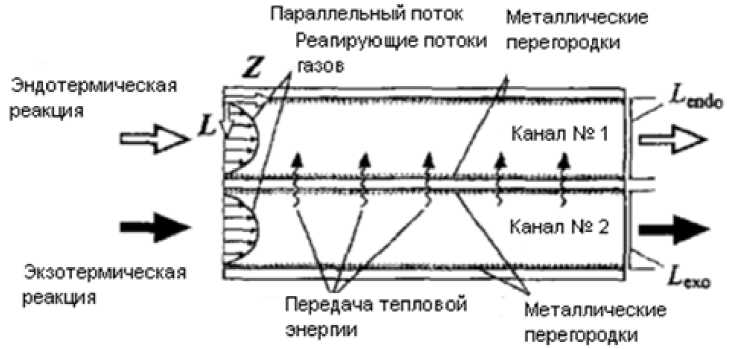

Схематично работу смесителя можно представить в следующем виде (рис. 3).

Проведенные расчеты показывают, что в этом случае суммарный выход водорода и оксида углерода по реакции (1) увеличивается на 4%.

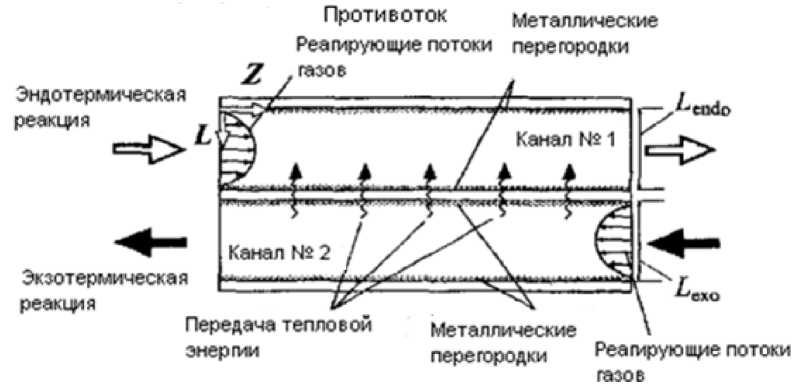

Другим направлением интенсификации процесса конверсии метана может служить изменение конструкции смесителя 4 (рис. 1), в случае разработки каналов подачи потоков реагирующих газов эндотермической реакции (1) и экзотермической реакции (2) при противотоке. Схематично процесс представлен на рис. 4.

Для рассматриваемой схемы противотока проведенные расчеты показывают, что процесс теплопередачи увеличивается и суммарный выход водорода и оксида углерода по реакции (1) увеличивается на 7%.

Моделирование процесса паро-кислородной конверсии метана при неполном окислении в специальном смесителе техническим кислородом, содержащим 95% O2 и 5%

N2 (объемных) проводили в предположении, что соотношение между CO и CO2 при определении состава конвертированного газа, полученного в смесителе, до смешения с конвертируемым газом, поступающем из трубчатой печи первичной конверсии, соответствует равновесию реакции конверсии CO с водяным паром. Общее соотношение газ: пар в смесителе составлял 1:1,1. Расчет выполняли на 1000 м3 CH4. Объем водяного пара составлял 1100 м3. Подача кислорода по стехиометрии составляла 500 м3.

Состав газа на выходе из смесителя при температуре 1273 К получается следующим: CO2 – 290 м3, CO – 635 м3 , H2-2180 м3. CH4 – 47 м3. N2- 40 м3.

Рис. 3. Схема процесса совместного протекания экзо- и эндотермической реакций при параллельном потоке

Рис. 4. Схема процесса совместного протекания экзо- и эндотермической реакций при противотоке

В реальном технологическом процессе в течение эксплуатации активность катализатора снижается и для обеспечения на выходе из реактора вторичной конверсии метана остаточного содержания метана необходимо будет немного увеличивать температуру технологического газа перед слоем катализатора, что достигается введением дополнительного количества технического кислорода. Тепловая энергия в этом случае получается по реакции:

CH4+2O2 = CO2+2H2O+892 кДж/моль. (12)

Таким образом, учитывая, что при первичной паровой конверсии метана в трубчатом реакторе на конверсию 1000 м3 метана расходуется около 400 м3природного газа, моделирование рассматриваемого процесса с учетом подачи 1000 м 3 на первичную конверсию показывает, что рассматриваемый смеситель позволит получить около 20% экономии природного газа.

Список литературы Моделирование экзо- и эндотермической реакций с теплообменом через перегородку в модернизированном реакторе конверсии метана

- Щукин В.П., Лебедев М.А., Трушников В.Е., Матюнин С.П. Способ получения синтез газа для производства аммиака и шахтный реактор для его осуществления: А.с. 1754644 СССР: МКИ C 01 B 36/36, B 01 J 8/02.

- Fukuhara C., Igarashi A. Performance simulation of a wall-type reactor in which exothermic and endothermic reactions proceed simultaneously, comparing with that of a fixed-bed reactor//Chem. Eng. Sci. 2005, 60, № 24, p.6824-6834.

- Kolios G., Frauhammer J., Eigenberger G. Efficient reactor concepts for coupling of endothermic and exothermic reactions//Chem. Eng. Sci. 2002, 57, № 9, p.1505-1510.