Моделирование напряженно-деформированного состояния ножей установки для измельчения пищевых продуктов при воздействии плазменной дуги

Автор: Веремейчик А.И., Сазонов М.И., Хвисевич В.М.

Статья в выпуске: 3, 2018 года.

Бесплатный доступ

Изучена работоспособность установки для измельчения пищевых продуктов, разработаны соответствующие методы увеличения ее надежности и долговечности. Установлено, что ресурс непрерывной работы установки лимитируется сроком службы ножей. Для упрочнения ножей предлагается применить поверхностное плазменное азотирование при помощи сжатой движущейся плазменной дуги. Применение такого высококонцентрированного источника нагрева позволяет осуществлять поверхностное упрочнение изделия, причем только его изнашиваемых участков, включая предварительную объемную закалку его сердцевины и сохраняя тем самым пластичные свойства материала. Такой способ термообработки позволяет повысить сопротивление износу и усталости; обеспечить высокую твердость и износостойкость поверхности; уменьшить деформации упрочняемых деталей благодаря локальности и кратковременности взаимодействия плазмы с поверхностью металла. По результатам предварительных экспериментальных исследований по известной температуре поверхности, близкой к температуре плавления стали, установлен закон распределения температуры. На основе гауссового закона распределения температуры в конечно-элементном вычислительном комплексе ANSYS разработана теоретическая модель для изучения распределения температурного поля в ноже по глубине при различных скоростях движения источника нагрева, токах дуги, чтобы обеспечить оптимальные параметры процесса термообработки при заданной глубине закалки, твердости и т.д. Далее на основании этих данных проводится теоретический эксперимент по исследованию напряженно-деформированного состояния ножа при воздействии на него движущегося источника нагрева, моделирующего плазменную струю. Механико-математическая модель, разработанная с помощью ANSYS, учитывает изменение температуры по диаметру движущегося пятна нагрева и зависимость физико-механических характеристик материала ножа от температуры. Создан плазмотрон и плазменная установка, проведено поверхностное плазменное азотирование упрочненных предварительной объемной закалкой ножей. Исследована износостойкость ножей после объемной закалки и поверхностного плазменного азотирования. Результаты исследований позволили повысить износостойкость ножей, упрочненных путем предварительной объемной закалки и поверхностного плазменного азотирования, более чем в два раза по сравнению с объемной закалкой.

Плазмотрон, нож, температурное поле, термонапряжения, перемещения, плазменное азотирование, износостойкость, движущийся источник тепла

Короткий адрес: https://sciup.org/146281875

IDR: 146281875 | УДК: 539.3 | DOI: 10.15593/perm.mech/2018.3.01

Текст научной статьи Моделирование напряженно-деформированного состояния ножей установки для измельчения пищевых продуктов при воздействии плазменной дуги

ВЕСТНИК ПНИПУ. МЕХАНИКА № 3, 2018PNRPU MECHANICS BULLETIN

В настоящее время перед промышленностью остро стоит проблема выпуска качественной и конкурентоспособной продукции. Требования качества и долговечности относятся и к процессам термообработки деталей. Важным этапом в процессе термообработки является определение оптимальных режимов этого процесса. Экспериментальные методы определения оптимальных режимов термообработки требуют значительных материальных ресурсов. Одним из эффективных направлений анализа обоснованности назначения режимов термообработки изделий является применение систем автоматизированного проектирования, которые при небольшом количестве экспериментальных исследований позволяют получить максимальное количество информации о свойствах проектируемого процесса термообработки [1–10]. Широкое распространение для моделирования теплофизических процессов получили в последнее время универсальные программные комплексы Nastran, ANSYS и др. [11]. В данной работе рассматривается математическое моделирование процесса поверхностного плазменного азотирования с использованием конечноэлементного пакета ANSYS [12].

Азотирование является одним из наиболее распространенных и эффективных методов упрочнения поверхности [13–15]. При таком способе термообработки по- вышаются прочность, твёрдость, износостойкость, предел выносливости, устойчивость при сопротивлении знакопеременным нагрузкам, сопротивление коррозии сталей и сплавов. Вследствие возникновения сжимающих остаточных напряжений в упрочненном слое значительно увеличивается предел усталости азотрованных сталей. Кроме того, после процесса азотирования исчезает необходимость в дополнительной термообработке. Согласно [16], существует несколько методов азотирования (жидкое, газообразное, ионизованный газ), различающихся по агрегатному состоянию азота. В последнее время широкое распространение получили установки для азотирования, работающие на тлеющем разряде [17–21]. Это связано с тем, что процесс ионного азотирования в них оказывается наиболее быстрым и эффективным [17]. Однако установки для газового и плазменного азотирования также используются в производстве. Согласно [13, 22, 23], плазменное азотирование имеет ряд преимуществ по сравнению с газовым, касающихся экономических и экологических аспектов (расход газа, производство оксидов азота и углерода при плазменном азотировании в тысячи раз меньше, чем при газовом и т.д.).

Технология азотирования сталей широко применяется в машиностроении для повышения эксплуатационной надежности деталей и инструмента. Первые сведения об азотировании могут быть отнесены к возведению колонны (415 г. н. э.) в г. Дели (Индия), высокую коррозионную стойкость которой объясняют наличием тонкой поверхностной нитридной пленки [17]. Появление специальных азотируемых сталей определило широкое распространение методов азотирования в промышленности для поверхностного упрочнения деталей машин и инструмента. Широкое распространение получили процессы азотирования в 20-х годах прошлого века. В промышленности азотирование сталей находит самое широкое применение. При этом обработке подвергаются разные типы металлов, включая жаропрочные, коррозионно-стойкие, тугоплавкие, конструкционные и т.д. Азотированные стали по своим основным характеристикам значительно превосходят закаленные и цементированные стали [13].

В пищевой промышленности широко используются установки для измельчения пищевых продуктов. Производительность и эксплуатационная надежность таких установок во многом определяется техническим состоянием измельчителей (ножей), которые подвергаются воздействию агрессивной среды, механическим усилиям (центробежные силы, силы трения и т.д.), температурным воздействиям и вращаются с высокими угловыми скоростями. Существуют различные способы повышения эксплуатационных свойств таких деталей [24, 25], среди которых следует отметить ионноплазменное азотирование в пульсирующем тлеющем разряде [17, 18, 26–28], импульсно-плазменное азотирование [29]. Процессам плазменного азотирования посвящен и ряд зарубежных публикаций [30–35].

Важнейшей характеристикой процесса плазменной термообработки является температурное поле, теоретическим и экспериментальным методам исследований которого посвящены некоторые публикации отечественных и зарубежных авторов [4, 10, 11, 33, 36–38]. К примеру, в монографии А.Е. Балановского [10] обобщены теплофизические принципы плазменного поверхностного упрочнения металлов высококонцентрированной плазменной струей. В статье Н.Н. Рыкалина, А.В. Николаева, И.Д. Кулагина [36] установлено распределение удельного теплового потока по пятну нагрева поверхности изделия плазменной струей при доабляци-онном режиме. Вопросам влияния температуры процесса на микроструктуру и упрочнение стали при импульсном плазменном азотировании посвящена работа [33].

Анализ публикаций, посвященных плазменному азотированию, показал, что в существующих работах недостаточное внимание уделяется тепловым процессам, происходящим в упрочняемых деталях при воздействии плазменной дуги. Настоящая работа в основной своей части посвящена исследованию температурных полей и термонапряжений, возникающих в ножах, подвергнутых поверхностному плазменному азотированию движущимся источником нагрева, а также определению оптимальных режимов плазменного азотирования. Разработана механико-математическая модель ножа и исследован износ его элементов. Изучены температурные поля движущегося высокоинтенсивного источника нагрева. Предложен процесс поверхностного плазменного азотирования, создана плазменная установка, определены оптимальные параметры процесса упрочнения. Срок эксплуатации измельчителей пищевых продуктов (ножей) увеличен в 2,3 раза.

1. Объект и методика исследований

Согласно [39], в перерабатывающих отраслях промышленности массовое применение получили установки для переработки и измельчения продуктов питания. Все типы режущих рабочих органов (ножи, ножевые решетки и пр.) наряду с высокой стоимостью обладают и низкими показателями надежности, связанными прежде всего с их конструктивно-технологическим несовершенством. Существующие технологии упрочнения режущего инструмента перерабатывающих отраслей несовершенны с позиции ресурсосбережения, а изделия не удовлетворяют современным требованиям. Исходя из этого актуальной научно-технической проблемой является комплексное повышение показателей надежности инструмента за счет разработки ресурсосберегающих технологий упрочнения.

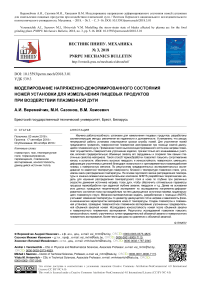

Ножи-измельчители установки для измельчения продуктов, изготовленные из хромистой жаропрочной нержавеющей стали 14Х17Н2 (ГОСТ 5632–2014), упрочнялись объемной закалкой, в результате твердость детали достигала 42–48 HRC. Химический состав сплава 14Х17Н2 приведен в табл. 1. Нож толщиной 8 мм имеет плоскую серпообразную форму (рис. 1).

Таблица 1

Химический состав стали 14Х17Н2

Chemical composition of 14Х17Н2 steel

Table 1

|

C |

Cr |

Mn |

Ni |

P |

S |

Si |

|

0,11–0,17 |

16,0–18,0 |

≤ 0,80 |

1,5–2,5 |

≤ 0,030 |

≤ 0,025 |

≤ 0,80 |

В установке одновременно используются два ножа, установленные в горизонтальном положении на вращающемся валу емкости, в которую загружается сырье для измельчения общей массой 70 кг. Кромка детали, заточенная под углом 21 ° , обращена вниз. В емкость подается пар с температурой 150 ° С, после размельчения и расплавления сырья часть его остается под поверхностью детали. Ведущий вал вращается с высокой скоростью, совершая 740–1480 об/мин. Один цикл нагружения при стационарном режиме составляет 7 мин; а с учетом времени перезагрузки установки за сутки деталь нагружается до 40 раз.

В процессе эксплуатации ножи подвергались кавитационному и коррозионно-механическому изнашиванию и имели короткий срок использования. Их долговечность не превышала трех месяцев, поэтому разрушение материала является малоцикловым, что свидетельствует о наличии высокоинтенсивных нагрузок. Визуальные

Рис. 1. Эскиз детали с координатами характерных точек (мм)

Fig. 1. A scheme of the part with the coordinates of the characteristic points (mm)

обследования показали ряд типичных дефектов – поверхностная коррозия металла, нарушение формы режущей кромки путём её смятия, растрескивание и выламывание режущей кромки, разрушение полотна детали, отламывание кусков в периферийной зоне, образование «шейки» А в зоне крепления ножа (рис. 2). По результатам экспериментов установлено, что из-за высоких градиентов напряжений в процессе эксплуатации ножей появляются трещины глубиной до 3,7 мм.

Рис. 2. Вид ножа, упрочненного объемной закалкой, после эксплуатации

Fig. 2. The knife subject to bulk hardening after operations

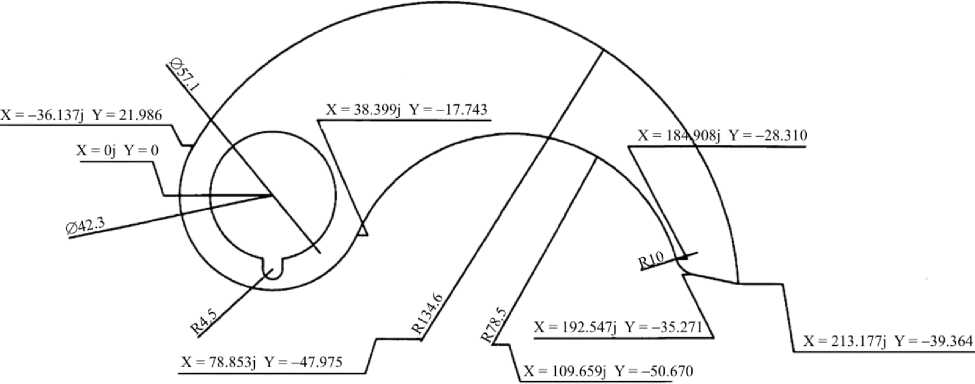

Рис. 3. Типичная профилограмма характера износа ножа

Fig. 3. Typical profilogram of the knife’s wear

С помощью лазерного профилометра для изучения характера износа построены профилограммы ножа на различных расстояниях от оси вращения. Типичная профилограмма характера износа ножей по истечении трех месяцев работы представлена на рис. 3.

Анализ профилограмм показал, что произошел значительный износ материала (до 5 % общей массы ножа). В соответствии с принятой терминологией тип коррозии – точечно-язвенная с проявлением коррозийного растрескивания и кавитационного износа. Толщина ножа в сечениях, наиболее удаленных от оси вращения, уменьшилась из-за большей окружной скорости в этих сечениях ножа примерно в два раза, при этом его поверхность не подверглась деформации и осталась плоской.

Для повышения надежности и долговечности ножей предложено воспользоваться двумя способами:

– анализ напряженно-деформированного состояния (НДС) при термообработке ножей с разработкой рекомендаций по оптимизации геометрии детали;

– использование поверхностного плазменного азотирования (ППА) при помощи высокоинтенсивных источников нагрева для создания поверхностного слоя ножей с высокой твердостью и износостойкостью.

2. Моделирование температурных полей и напряженно-деформированного состояния

В качестве основных преимуществ поверхностного плазменного азотирования по сравнению с другими видами термической обработки следует отметить: локальность нагрева, при котором упрочняется только поверхностный слой, а сердцевина детали остается вязкой, что обусловливает повышенное сопротивление износу и усталости; высокую твердость и износостойкость поверхности; небольшие деформации упрочняемых деталей благодаря локальности и кратковременности взаимодействия плазмы с поверхностью металла, что позволяет повысить точность их изготовления, снизить трудоемкость механической обработки и затраты на изготовление деталей [3, 4, 6, 7].

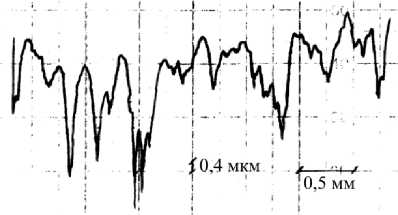

Для определения оптимальных режимов процесса поверхностного плазменного азотирования проведены теоретические исследования температурных полей, напряжений и деформаций в ноже, выполненные с применением

а

б

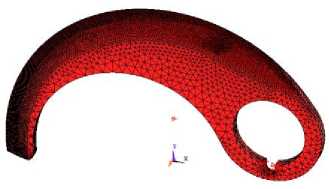

Рис. 4. Конечно-элементная 3D-модель ножа ( а ) и схема ее разбиения конечными элементами с указанием граничных условий ( б )

Fig. 4. Finite element 3D-model of the knife ( a ) and the finite elements scheme with boundary conditions ( b )

конечно-элементного вычислительного комплекса ANSYS. Известно [11], что температурное поле является основной физической характеристикой поверхностного упрочнения высококонцентрированными источниками нагрева. По данной характеристике возможно определить температуру материала в любой точке зоны термического воздействия (ЗТВ) в разные периоды времени, скорость нагрева и охлаждения, длительность пребывания разогретого металла в ЗТВ в заданном интервале температур в зависимости от параметров режима термообработки и теплофизических характеристик обрабатываемого материала.

В ходе вычислительного эксперимента разработана 3D-модель ножа (рис. 4).

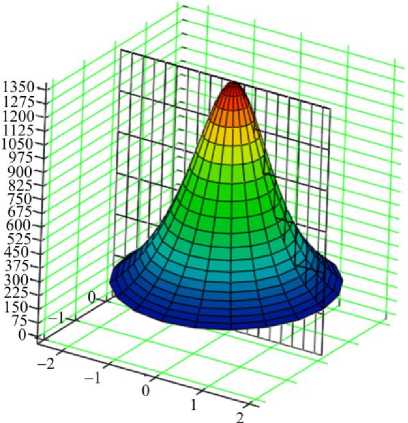

При решении температурной задачи в ANSYS использовался термический конечный элемент SOLID70 (Brick 8node), который имеет одну степень свободы (температура в каждом узле), при исследовании НДС – восьмиузловой конечный элемент SOLID185 (Brick 8node) [12]. Модель разбивалась на 53572 конечных элемента. В соответствии со скоростью движения плазменной струи к узлам дискретной модели последовательно прикладывалась температурная нагрузка в виде конвекции. Во избежание оплавления максимальная температура на поверхности ножа должна быть на 3–5 % меньше температуры плавления стали. Конвекция задавалась на всех поверхностях модели, так как температура плазменной струи в центре составляет около 6000 °C. Согласно [10], тепловой поток плазменной струи распределяется по ширине пятна нагрева по закону, близкому к кривой вероятности Гаусса. Исходя из этого на нагреваемой поверхности коэффициент кон- векции задавался различными по ширине пятнами нагрева в соответствии с законом нормального распределения. На рис. 6 приведено распределение температуры по пятну нагрева, соответствующее нормальному рас- пределению.

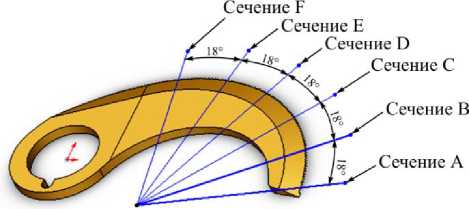

Рис. 5. Расположение сечений на рабочей зоне ножа Fig. 5. The location of cross sections on the working area of the knife

Рис. 6. Распределение температуры в зоне нагрева Fig. 6. Temperature distribution in the heating spot

Зависимости температуры и коэффициента конвекции от координат и времени задавались в следующем виде:

T (x, y, v) = T)/103 Ir cos v . У

— t — 0,122 + x R , ) )

+ | R sin | -t — 0,122 I — y I ll R ) )

+ 1 + T h ,

k ( x , y , t ) = k о

-t — 0,122

R

+ | Rsin| -t — 0,122 I — y I l l R ) )

+ 1,

где R = 0,13 м – радиус кривизны траектории движения плазменной струи, определяемый из геометрии режу- щей кромки ножа; v – скорость движения источника нагрева; TН = 20 °C – температура окружающей среды;

Вт k = 7000 – коэффициент конвекции в центре м2 ■ °C плазменной струи.

Время движения дуги определялось в зависимости от длины режущей кромки при скорости движения плазмотрона v = 10 мм/с. Плотность стали 14Х17Н2

ρ принималась равной 7750 кг [40]. Зависимости м3

физических параметров от температуры приведены в табл. 2.

Таблица 2

Зависимость характеристик стали 14Х17Н2 от температуры

The dependence of the 14Х17Н2 steel characteristics on temperature

Table 2

|

Характеристики стали |

T , ºC |

||||||||||||

|

20 |

100 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

1100 |

1300 |

|

|

E , ГПа |

220 |

210 |

205 |

190 |

180 |

155 |

120 |

85 |

50 |

20 |

10 |

10 |

10 |

|

ν, мм/с |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

0,28 |

|

с Дж , кг ■ °C |

462 |

486 |

498 |

511 |

519 |

528 |

552 |

584 |

602 |

599 |

595 |

590 |

585 |

|

a , 10 —6 — °C |

9,8 |

9,8 |

10,6 |

10,8 |

11 |

11,1 |

11,3 |

11 |

10,7 |

11,4 |

11,5 |

11,5 |

11,5 |

|

Вт Л, ------- м ■ °C |

21 |

22 |

23 |

24 |

24 |

25 |

26 |

27 |

28 |

30 |

30 |

30 |

30 |

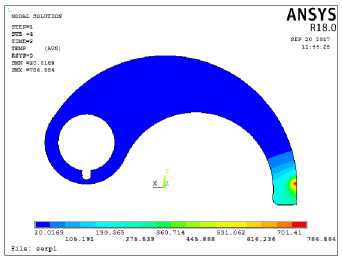

а б в

д

Рис. 7. Распределение температурного поля на поверхности ножа для различных моментов времени: а – t = 1 c; б – t = 2 c; в – t = 3 c; г – t = 4 c; д – t = 5 c; е – t = 26 c

Fig. 7. The distribution of temperature fields on the surface of the knife for different moments of time:

a – t = 1 s; b – t = 2 s; c – t = 3 s; d – t = 4 s; e – t = 5 s; f – t = 26 s

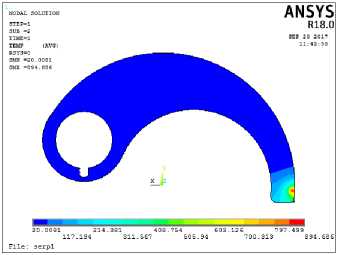

Основой термического анализа в ANSYS является уравнение теплового баланса, которое получается из закона сохранения энергии [41]. Конечно-элементное решение заключается в получении значений узловых температур, на основе которых вычисляются остальные термические величины. После каждого шага нагружения проводится расчет температурных полей, возникающих в расчетной модели, результаты которого записывались в файлы с расширением LS. Для получения общего решения задачи теплопроводности необходимо выполнить совместное решение по определенному количеству LS-файлов, указав соответствующее количество шагов. В результате расчетов определены поля температур в различные моменты времени.

На рис. 7 приведено распределение температурного поля на рабочей зоне измельчителя в различные моменты времени при скорости движения пятна нагрева v = 10 мм/с.

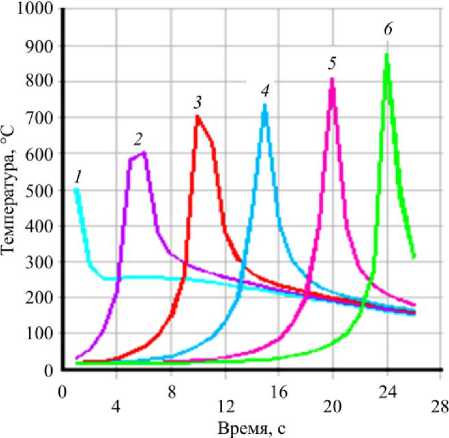

На рис. 8 приведены типичные распределения температуры на режущей кромке в различных сечениях (см. риc. 5) от времени.

На рис. 9 приведено типичное распределение температурного поля для различных сечений (см. рис. 5) при скорости движения плазмотрона v = 10 мм/с.

При исследовании НДС нож закреплялся по нижней торцевой поверхности для ограничения перемещения в направлении, перпендикулярном плоскости ножа, и по поверхности шпоночного паза для ограничения перемещения в направлении, параллельном его опорной поверхности (рис. 4, б ).

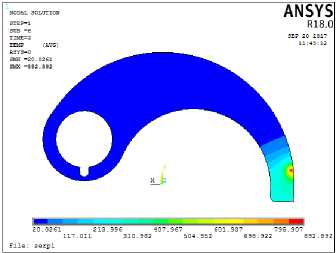

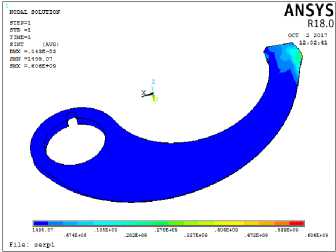

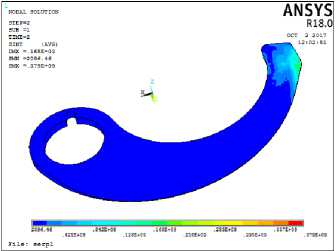

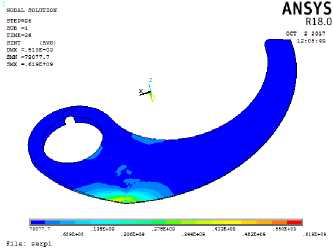

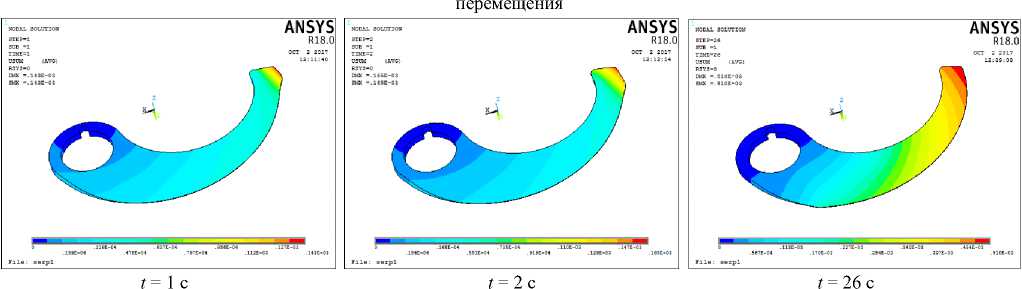

На рис. 10 представлено распределение эквивалентных напряжений и суммарных перемещений на рабочей зоне измельчителя в различные моменты времени при v = 10 мм/с.

Для осуществления процесса поверхностной плазменной закалки в комплексе с плазменной установкой был разработан специальный манипулятор, при помощи которого осуществляется перемещение детали с заданной скоростью относительно плазменной дуги. Частота вращения стола манипулятора может изменяться до 180 об/мин. Упрочняемая деталь располагалась на столике манипулятора горизонтально. Осуществлен процесс поверхностной плазменной закалки измельчителей путем нанесения дорожек с шагом 1,5 мм на тело детали. По результатам экспериментов определены оптимальные параметры процесса поверхностного плазменного азотирования: скорость движения точки нагрева v = 10 мм/с, расход аргона Q Ar = = 1,2 л/мин, расход азота Q N2 = 3,6 л/мин, ток дуги I = 28 А.

В результате экспериментальных исследований микротвердость поверхности детали увеличена до 466– 600 HV0,1. Экспериментально подтверждена возможность закалки при наложении соседних дорожек друг на друга с расстояниями 0,4 мм между их осями; при этом микротвердость составила 532–566 HV0,1. Наибольшая глубина упрочненного слоя достигается при v = 10 мм/с, т.е. уменьшение скорости движения плазменной дуги приводит к увеличению глубины упрочненного слоя. Упрочненные таким способом детали были установлены на длительные производственные испытания.

Рис. 8. Зависимость температуры на режущей кромке от времени в различных сечениях: 1 – сечение А ; 2 – сечение В ;

3 – сечение С ; 4 – сечение D ; 5 – сечение Е ; 6 – сечение F Fig. 8. The dependence of the temperature on the cutting edge from time in various sections: 1 – section A ; 2 – section B ;

3 – section C ; 4 – section D ; 5 – section E ; 6 – section F

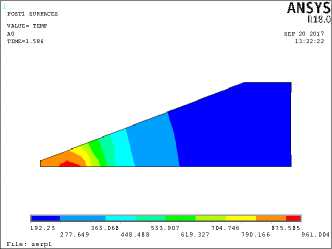

POST1 SURFACES

VALUE= TEMP

A60

TIME=15.2

ANSYS

R18.0

SEP 20 2017 14:04:51

143.977 303.298 462.619 621.94 781.261

223.637 382.958 542.279 701.601 860.922

File: serp1

б

Рис. 9. Распределение температурного поля в различных сечениях в момент времени, соответствующий нахождению центра источника тепла: а – в сечении А ; б – в сечении D

Fig. 9. The distribution of temperature fields in different sections at a time corresponding to the finding of the center of the heat source: a – in section A ; b – in section D

напряжения

Рис. 10. Типичное поле эквивалентных напряжений по Мизесу и суммарных перемещений для различных моментов времени Fig. 10. Typical field of equivalent von Mises stresses and total displacements for different moments of time

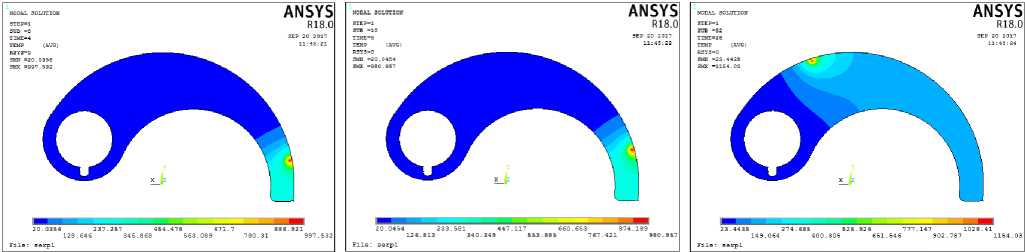

Рис. 11. Сечения, соответствующие плоскостям A – F для ножей 1 – 4 Fig. 11. Sections corresponding to A – F planes for 1 – 4 knives

3. Исследование износостойкости ножей

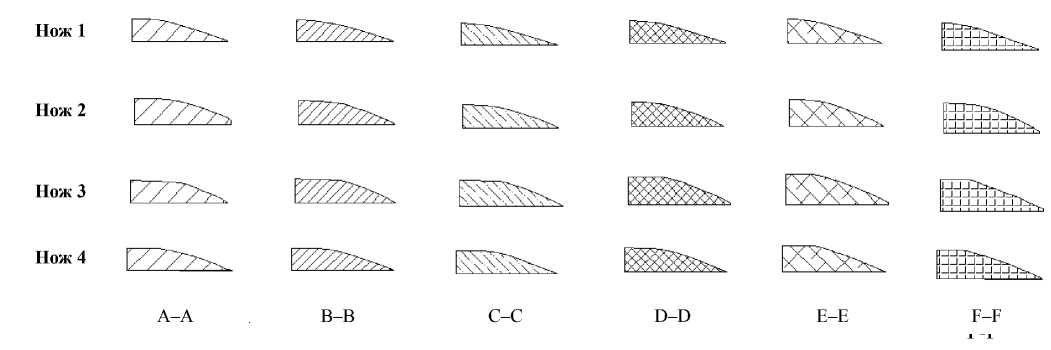

Проведены теоретические исследования износостойкости упрочненных ножей. На основании полученных данных для фрагментов четырех анализируемых деталей построены кривые, описывающие геометрию исследуемой части детали в соответствующих плоскостях A – F (см. рис. 5).

На генерированных кривых строились соответствующие поверхности. Базируясь на полученных поверхностях, создавались элементы фигур анализируемых вырезов соответствующих деталей. На рис. 11 показаны соответствующие сечения исследуемых деталей.

С помощью системы автоматизированного проектирования AutoCAD вычислены площади сечений. В табл. 3 показаны результаты вычислений.

Таблица 3

Значения площадей сечений

Values of section areas

Table 3

|

Номер детали n |

Плоскость m |

|||||

|

A |

B |

C |

D |

E |

F |

|

|

1 |

95,1269 |

103,0503 |

94,6223 |

101,2618 |

109,8725 |

118,9291 |

|

2 |

92,6127 |

101,4331 |

91,9913 |

98,8796 |

105,5053 |

117,8067 |

|

3 |

89,5463 |

94,318 |

87,4971 |

88,0906 |

98,2464 |

116,8712 |

|

4 |

81,5463 |

76,9118 |

73,4262 |

77,951 |

81,6569 |

90,6322 |

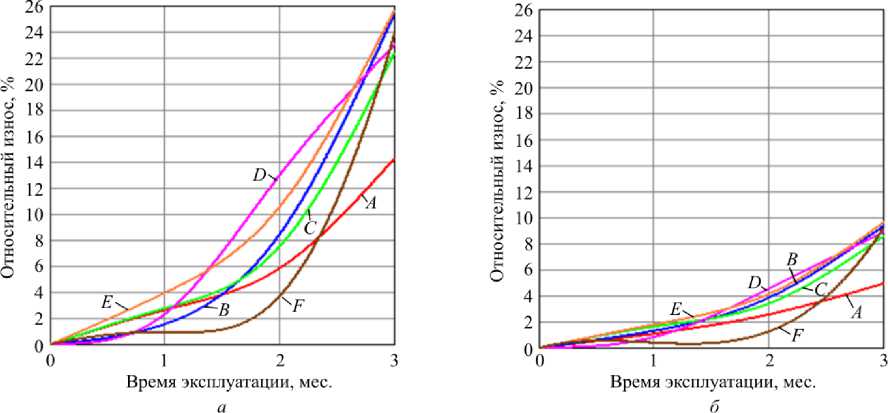

Рис. 12. Графики относительного износа ножей, упрочненных: а – объемной закалкой; б – предварительной объемной закалкой и плазменным поверхностным азотированием Fig. 12. Graphs of the relative wear of the hardened knives using: a – volumetric hardening; b – preliminary bulk hardening and plasma surface nitriding

Для вычисления критерия износа детали Ф nm воспользуемся следующей формулой:

X -X

Ф = -1m--m 100%, nm

-

S 1 m

где Ф nm – относительный процент износа детали; Snm – поле поверхности анализируемого сечения для соответствующей n -й детали в соответствии с плоскостью m ; n – номер детали ( n = 1, 2, 3, 4) (см. рис. 9).

По результатам исследований износостойкости измельчителей построены графики относительного износа их элементов в сечениях A – F после упрочнения объемной и плазменной поверхностной закалкой (рис. 12).

Анализ полученных зависимостей показал, что износостойкость ножей, упрочненных путем предварительной объемной закалки и ППА, более чем в два раза выше по сравнению с проведением только объемной закалки.

Заключение

Исследованы температурное поле и напряженно-деформированное состояние при поверхностном плазменном азотировании рабочей зоны ножа из стали 14Х17Н2, являющегося важнейшим элементом уста- новки для переработки пищевых продуктов. Численное решение задач теплопроводности и термоупругости для разработанной механико-математической ANSYS-модели «плазменная дуга – 3D-нож», учитывающей неравномерность распределения температуры по диаметру пятна нагрева и зависимость характеристик материала от температуры, позволило уточнить параметры плазменного азотирования и обеспечить прочность и жесткость деталей без снижения их материалоемкости.

Список литературы Моделирование напряженно-деформированного состояния ножей установки для измельчения пищевых продуктов при воздействии плазменной дуги

- Тюрин Ю.Н. Плазменные упрочняющие технологии. -Киев: Наукова думка, 2008. -215 с.

- Саблев Л.П., Андреев А.А., Шулаев В.М. Плазменное азотирование режущего инструмента из быстрорежущей стали Р6М5//Оборудование и технологии термической обработки металлов и сплавов: сб. докл. междунар. конф./ННЦ ХФТИ. -Харьков, 2002. -С. 133-137.

- Плазменное поверхностное упрочнение/Л.К. Лещинский . -Киев: Техника, 1990. -109 с.

- Спиридонов Н.В., Кобяков О.С., Куприянов И.Л. Плазменные и лазерные методы упрочнения деталей машин. -Минск: Вышэйшая школа, 1988. -155 с.

- Davis J.R. Surface Hardening of Steels: Understanding the Basics//ASM International, Materials Park. -Ohio, 2002. -319 p.