Моделирование операций обработки давлением при производстве штампосварных деталей трубопровода

Автор: Торгонин Кирилл Сергеевич, Широков Вячеслав Вячеславович, Чаплыгин Борис Александрович, Чернобровин Виктор Павлович, Пластинин Борис Глебович, Козлов Александр Васильевич, Дукмасов Владимир Георгиевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

При производстве тройников заготовка подвергается ряду технологических операций, в том числе нагреву, частичному охлаждению и обработке давлением. Выбор параметров для каждой технологической операции напрямую определяет качество готовой продукции. При этом расчёт технологических параметров инженерными методиками представляется затруднительным. Поэтому целесообразным является применение современных программ для моделирования технологических операций. Рассматривается моделирование технологических операций обработки металлов давлением в программе DEFORM. Заготовка и инструмент для моделирования технологических операций были созданы в программе SolidWorks. В программе DEFORM были последовательно промоделированы операции частичного охлаждения нагретой заготовки, набора металла в зону отбортовки и операция отбортовки. На первом этапе моделировалось частичное охлаждение заготовки путём помещения её в ванну на глубину 2/3 от её высоты и выдержки в течение заданного временного интервала. Затем было проведено моделирование операции набора металла в зону отбортовки, при этом была определена оптимальная высота выпуклости. На третьем этапе была промоделирована операция вырезки отверстия под отбортовку, в ходе которого были определены размеры отверстия. На последнем этапе была промоделирована отбортовка ответвления, после чего было определено соответствие толщины стенки ответвления полученной на модели техническим требованиям на изделие. По результатам моделирования были определены технологические параметры, по которым в дальнейшем была произведена опытная штамповка детали «тройник». Замер параметров готового изделия показал, что результаты расчета оказались очень близки к результатам опытной штамповки, а полученный тройник признан годным, полностью удовлетворяющим требованиям технических условий. Таким образом, показано, что применение программного комплекса DEFORM на предприятиях, производящих штампосварные детали трубопровода, целесообразно и позволит сократить срок ввода в производство нового изделия.

Моделирование, метод конечных элементов, штампосварные детали трубопровода, штамповка

Короткий адрес: https://sciup.org/147232508

IDR: 147232508 | УДК: 666.1.037.28 | DOI: 10.14529/met180412

Текст научной статьи Моделирование операций обработки давлением при производстве штампосварных деталей трубопровода

Применение моделирования методом конечных элементов в металлургии является очень важным и, зачастую, необходимым этапом подготовки производства, поскольку позволяет прогнозировать возможные трудности при выполнении технологических операций, учитывать влияние множества факторов [1]. Оно способствует экономии денег, требуемых на производство оснастки, пробных партий, и времени, которое было бы потрачено на освоение технологии [2].

Особенно эффективно применение моделирования методом конечных элементов может быть на предприятиях, имеющих широкую номенклатуру выпускаемых деталей, в особенности, если эти детали имеют достаточно крупные размеры, вследствие чего достаточно дорого и долго производить опытные партии и подбирать параметры технологических операций непосредственно в условиях производства.

Моделирование технологических процессов проводилось в программе DEFORM-3D, поскольку данный программный комплекс хорошо зарекомендовал себя при моделировании процессов обработки металлов давлением [3–9].

Целью данной работы является исследование возможности использования программного комплекса моделирования методом конечных элементов DEFORM-3D в производстве ШСДТ [10, 11] на примере тройника

Т I 1020(22К60)х426(16К48)- 9,8(14,7) -0,6-20° ТУ 1469-001-32551486-2015.

В ходе выполнения работы необходимо было решить следующие задачи:

– получение требуемой геометрии в пр о граммном комплексе DEFORM;

– определение необходимых параметров технологических операций с помощью пр о граммного комплекса DEFORM;

– проведение опытной штамповки тройн и ка в соответствии с подобранными параметрами на базе предприятия по производству штампо сварных деталей трубопровода ОО О «ЭТЕРНО»;

– сравнение результатов, полученных в результате моделирования и опытной шта м повки, формулировка выводов о достоверн о сти расчетов и возможности применения м о делирования при производстве ШСДТ.

Тройники штампосварные применяются в трубопроводах р азличного назначения для присоединения к магистральному трубопр оводу боковых ответвлений.

Процесс изготовления тройников включ а ет в себя различные операции обработки да в лением, сварки и механической обработки.

Для моделирования наибольший интерес представляют процессы обработки металла давлением. Поэтапный процесс производства тройника включает в себя:

– вальцовку круглой обечайки необходимого диаметра;

– овализацию полученной обечайки;

– нагрев заготовки;

– частичное охлаждение заготовки;

– операцию набора металла для получения ответвления;

– вырезку отверстия под отбортовку;

– нагрев заготовки;

– операцию отбортовки ответвления.

В результате выполнения этих операций необходимо получить изделие, соответствующее требованиям чертежа к геометрии детали.

Моделирование технологических операций

Моделирование осуществлялось в программе DEFORM-3D v.11, решатель – Conjugate gradient, Direct iteration.

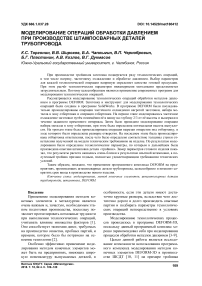

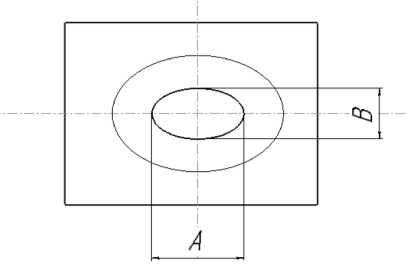

Размеры готового тройника представлены в табл. 1 и на рис. 1.

Таблица 1

Основные размеры тройника

|

Диаметр маг истрали D H , мм |

1020 |

|

Диаметр отв етвления d H , мм |

426 |

|

Толщина сте нки магистрали S , мм |

30 |

|

Минимальна я толщина стенки ответвления S 1 , мм |

22 |

|

Строительна я длина L , мм |

410 |

|

Строительна я высота H , мм |

610 |

|

Высота отбо ртовки, мм |

100 |

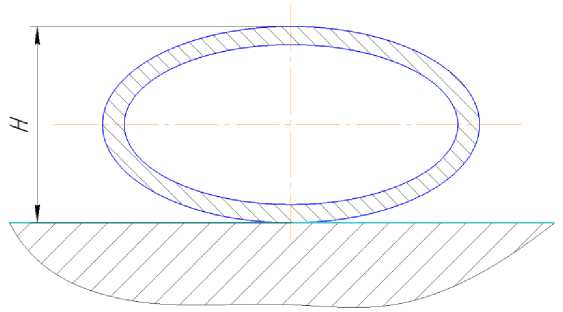

Рис. 1. Эскиз тройника штампосварного

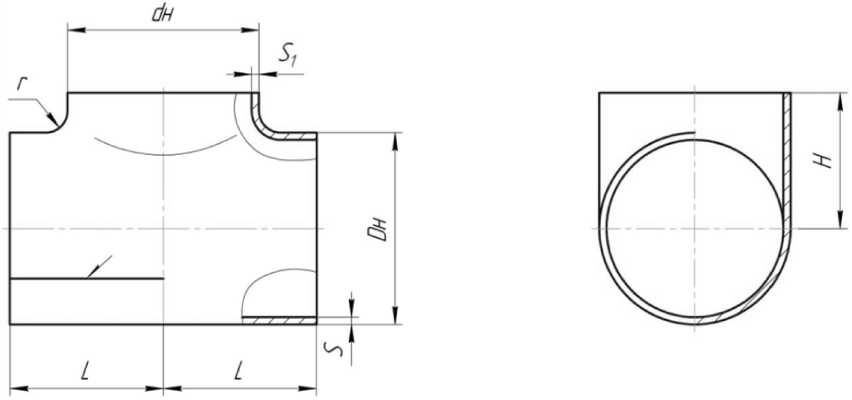

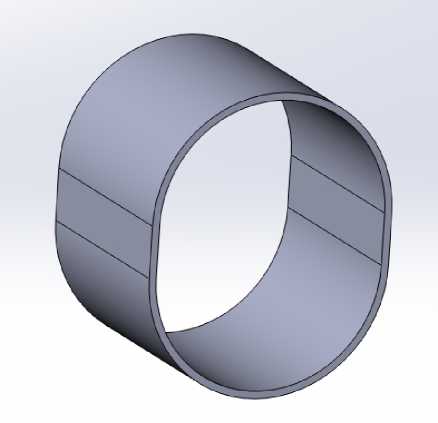

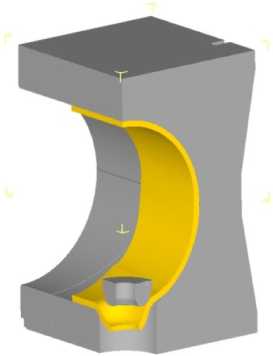

Для моделирования процесса штамповки были созданы 3D модели штамповой оснастки и инструмента, применяемых в процессе. Для этого был использован программный комплекс САПР SolidWorks 2017 [12]. Модели комплекта матриц и пуансона представлены на рис. 2.

Геометрические параметры созданных моделей полностью соответствуют параметрам применяемой оснастки. Размеры инструмента, применяемого при штамповке, рассчитаны с учетом необходимых параметров готового изделия и коэффициента теплового расширения, весь инструмент подобран исходя из набора существующей оснастки. Параметры инструмента представлены в табл. 2.

Исходной заготовкой для производства тройника является лист толщиной, равной толщине стенки магистрали, т. е., в данном случае 30 мм.

Ширина листа рассчитывается исходя из строительной длины тройника и припуска на газовую торцовку магистрали тройника. В данном случае исходная ширина листа составляет 880 мм.

Длина листа рассчитывается с учетом диаметра магистрали готового тройника, коэффициента обжима и длины прямых участков для вальцовки обечайки, и равна 3501 мм.

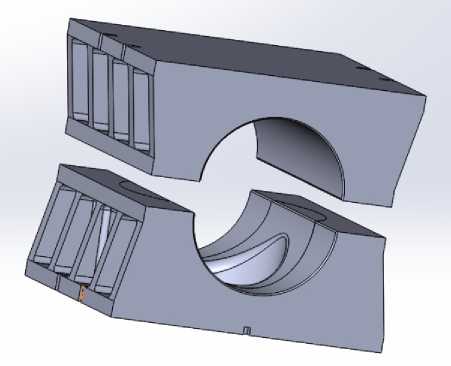

С помощью операции гибки на вальцах из исходного листа получают круглую обечайку наружным диаметром 1119 мм.

Следующей операцией является овали-зация круглой обечайки. Так как матрица для штамповки имеет диаметр равный диаметру магистрали тройника, увеличенный на коэффициент теплового расширения, то готовую обечайку необходимо овализировать для возможности размещения заготовки в матрице. Величина овализации ( H ) рассчитывается как величина развала магистрали матрицы минус 15...20 мм. В данном случае диаметр магистрали тройника равен 1020 мм, диаметр матрицы с учетом коэффициента теплового расширения равен 1030 мм, поэтому была принята величина овализации ( H ), равная 1015 мм. Схема овализации представлена на рис. 3.

Поскольку вышеописанные операции являются достаточно простыми, то для сокра-

а)

б)

Рис. 2. Модели а) комплекта матриц; б) пуансона

Таблица 2

Параметры инструмента

|

Параметры верхней матрицы |

|

|

Развал магистрали матрицы, мм |

1030 |

|

Параметры нижней матрицы |

|

|

Развал магистрали матрицы, мм |

1030 |

|

Диаметр ответвления матрицы, мм |

430 |

|

Параметры пуансона |

|

|

Диаметр, мм |

384 |

Рис. 3. Схема овализации

щения времени моделирования в качестве исходной была использована заготовка «пластическое тело» в форме овала из стали AISI 1015 [13]. Количество элементов в заготовке – 90 000–100 000. Размер элемента 15, коэффициент вариации 1, в зоне загущения размер элемента 5. Трение на контакте с инструментом задавалось как Type: Shear, коэффициент трения 0,3 (для горячей штамповки со смазкой).

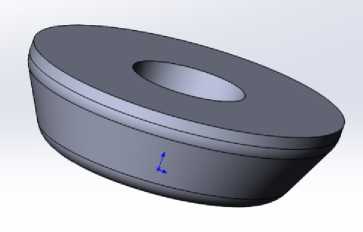

Модель заготовки представлена на рис. 4.

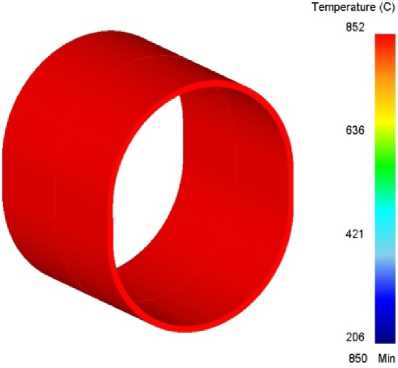

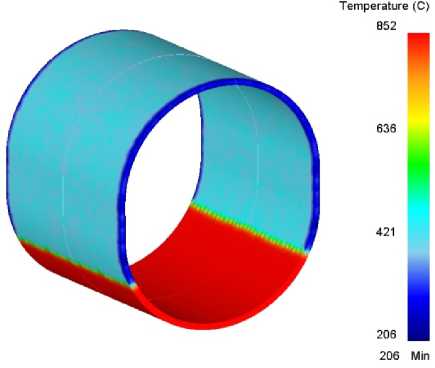

Первая операция, моделирование которой было выполнено, – операция частичного охлаждения заготовки.

Заготовку, согласно технологии предприятия, нагревают в печи до температуры 1000 °С. Затем часть нагретой заготовки охлаждают. Это охлаждение способствует лучшему затеканию металла в пуклю, так как охлажденный металл выдавливает горячий и обеспечивает накопление металла в зоне отбортовки. По- скольку транспортировка заготовки из печи до ванны может занять некоторое время, то чтобы это учесть, при моделировании начальная температура заготовки принималась равной 850 °С. Как правило, высота охлаждения примерно равна 2/3 высоты овализированной заготовки или высоте от верхней точки заготовки до нижней матрицы. Охлаждение осуществляется путем опускания заготовки в специальную ванну на необходимое расстояние и выдержки в течение определенного времени. При охлаждении параметры теплопередачи задавались следующим образом: коэффициент теплопередачи – 2 [14], температура среды 50 °С.

По принятой на предприятии методике, ориентировочное время охлаждения рассчитывается как 1 с на 1 мм толщины стенки, поэтому для данной модели с толщиной стенки 30 мм, был установлен шаг итерации в 1 с и задано 30 шагов.

Рис. 4. Модель овализированной обечайки

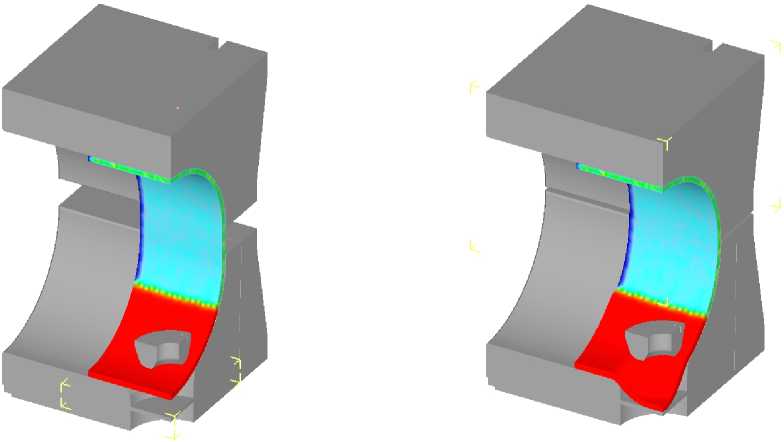

Распределение температуры металла по заготовке до и после охлаждения представлено на рис. 5.

Далее следует операция набора металла в зону отбортовки. Данная операция предназначена для набора необходимого объема металла в зоне отбортовки для получения необходимой высоты и толщины стенки ответвления после операции отбортовки. Выполняется эта операция путем радиального обжима овализирован-ной заготовки до неполного смыкания матриц. Для ограничения течения металла в пуклю в отверстие под ответвление в матрице устанавливают упор, высота которого выбирается исходя из величины требуемой высоты ответвления.

При моделировании скорость движения верхней матрицы задавали равной 10 мм/с, что соответсвует средней скорости движения матрицы на прессе. Устанавливали шаг итерации равным 3 мм, а условием остановки – зазор между матрицами, равный 20 мм.

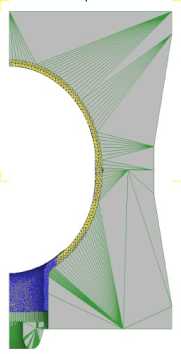

Так как данная деталь имеет две плоскости симметрии, то для сокращения времени расчёта и уменьшения количества конечных элементов на заготовке моделирование проводилось для четверти детали с условием симметричности. Моделирование операции набора металла в зону отбортовки представлено на рис. 6.

В результате выполнения операции была получена выпуклость высотой 95 мм.

а)

Рис. 5. Моделирование операции частичного охлаждения заготовки: а) модель горячей заготовки; б) модель частично охлажденной заготовки

б)

а)

б)

Рис. 6. Моделирование операции набора металла в зону отбортовки: а) начальное положение при моделирования операции; б) результат моделирования операции

вырезки отверстия в выпуклости представлена на рис. 7.

Для определения необходимых размеров отверстия, при моделировании заключительной операции, отбортовки ответвления, были использованы модели с различными отверстиями. После чего измерялись параметры полученных ответвлений и выбирались наилучшие параметры отверстия.

Перед операцией отбортовки заготовка нагревается в газовой печи до температуры 1000˚ для повышения пластичности металла. Отбортовка осуществляется в том же комплекте матриц, что и операция набора металла. При этом сначала происходит дообжатие заготовки в матрицах, а затем пуансоном, помещенным внутрь тройника, с помощью тянущего устройства, находящегося в нижней части пресса, осуществляется отбортовка ответвления.

При моделировании заготовкам назначалась начальная температура равная 850 °C. Скорости движения инструмента составляли 10 мм/с. Этапы моделирования представлены на рис. 8. Для получения более точного ре-

После выполнения этой операции з аготовка охлаждается на воздухе.

Перед заключительной операцией ОМД – отбортовкой – необходимо вырезать отве рстие в по лучившейся выпуклости. Произв о дится это методом газокислородной резки. Это крайне важная операция, ошибки при выполнении которой ведут к серьезным п о следствиям. В случае если отверстие будет слишком большого размера, высока вероя тность получения ответвлени я меньшей выс о ты, чем установлено в технических условиях, и, как следствие, деталь становится него д ной. В обратном случае, когда отверстие в ы резается меньшего размера, деталь может получиться с излишне высоким ответвлен и ем, что приведет к необходимости вып олне ния еще одной дополнительной операции – отрезке лишнего металла. Также может во з никнуть более серьезная проблема – повы шенное утонение стенок ответвления, что так же, как и в первом случае, может сделать г о товую деталь негодной, так как толщина стенки окажется меньше требуемой. Схема

Рис. 7. Схема вырезки отверстия в выпуклости

а)

в)

Рис. 8. Моделирование операции отбортовки: а) результат дообжатия заготовки; б) результат отбортовки – продольное сечение; в) результат отбортовки – поперечное сечение зультата по толщине стенки ответвления в зоне отбортовки было произведено загущение сетки конечных элементов.

После измерения ответвления были определены размеры отверстия под отбортовку. Наилучшим оказалось отверстие 230 x 190 мм.

Опытное производство

При опытном производстве использовалась заготовка из стали 09Г2С. Фотография уже ова-лизованной обечайки представлена на рис. 9.

Как было указано выше, овализированная заготвка нагревалась до 1000 °C, а затем погружалась в ванну на 2/3 своей высоты на

30 с. Операции нагрева и частичного охлаждения представлены на рис. 10.

После частичного охлаждения заготовка помещалась в матрицы, где производилась операция набора металла в зону отбортовки. Средняя скорость смыкания матриц составляла 10 мм/с. Ход операции набора металла в зону отбортовки представлен на рис. 11.

Затем, после остывания на воздухе, в заготовке было вырезано отверстие требуемых размеров. Соответствие размеров вырезанного отверстия размерам, выбранным на основе моделирования, было проконтролировано. Как видно на рис. 12, размеры отверстия равны

Рис. 9. Овализированная обечайка

а) б) в)

Рис. 10. Операция частичного охлаждения: а) нагрев заготовки в печи; б) охлаждение заготовки в специализированной ванне; в) частично охлажденная заготовка

230 x 190 мм, что полностью соответствует требуемым размерам.

После этого заготовка была нагрета до температуры, равной 1000 °C, и помещена в матрицу для проведения операции отбортовки. Ход операции представлен на рис. 13.

-

а) б) в)

Рис. 11. Операция набора металла в зону отбортовки: а) установка заготовки в матрице; б) смыкание матриц при операции; в) результат выполнения операции

а)

б)

Рис. 12. Замер отверстия под отбортовку: а) размер «А»; б) размер «В»

-

а) б) в)

Рис. 13. Операция отбортовки: а) обжатие заготовки; б) отбортовка ответвления; в) отбортованная деталь

Сравнение результатов моделирования и опытной штамповки

Для оценки результатов моделирования и опытной штамповки были измерены высота ответвления и толщина стенки ответвления на минимальной высоте отбортовки.

В результате моделирования были получены следующие результаты:

Высота ответвления составила 140 мм;

Толщина стенки на требуемой высоте в продольном сечении – 22,4 мм;

Толщина стенки на требуемой высоте в поперечном сечении – 22,6 мм.

Таким образом, при моделировании была получена модель изделия, полностью удовлетворяющая требованиям технических условий.

В результате замера отштампованного тройника были получены следующие результаты:

Высота ответвления составила 150 мм (±3 мм);

Толщина стенок на минимальной высоте отбортовки, равной 100 мм, получилась в диапазоне 22…23 мм.

Результаты замеров представлены на рис. 14.

Рис. 14. Результаты замеров отштампованного изделия

Замер параметров готового изделия показал, что результаты расчета оказались очень близки к результатам опытной штамповки. Разница высоты ответвления при расчете и при опытной штамповке составила 10 мм вследствие того, что моделирование производится в идеальных условиях, на практике же влияние оказывает множество дополнительных факторов: глубина охлаждения, центрирование заготовки и т. д. При этом следует заметить, что получение ответвления большей высоты не переводит изделие в брак, и потому является менее значимым, чем толщина стенки ответвления.

По итогам штамповки был получен годный тройник, полностью удовлетворяющий требованиям технических условий.

Выводы

По итогам работы можно сделать выводы о том, что результат моделирования хорошо совпадает с результатами опытной штамповки, производимой по одним и тем же параметрам. Следовательно, применение программного комплекса DEFORM на предприятиях, производящих штампосварные детали трубопровода, представляется весьма целесообразным, поскольку позволит сократить срок ввода в производство нового изделия, сократить издержки на производство опытной партии и подгонку технологии, сократить расход металла и поможет оптимизировать производственный процесс предприятия.

Список литературы Моделирование операций обработки давлением при производстве штампосварных деталей трубопровода

- Попов, Е.А. Основы теории листовой штамповки/Е.А. Попов. -2-е изд., перераб. и доп. -М.: Машиностроение, 1977. -278 с.

- Горбунов, М.В. Штамповка деталей из трубчатых заготовок/М.В. Горбунов. -М.: Машиностроение, 1960. -189 с.

- Басаев, Э.П. Экспериментальные исследования процесса обжима с утонением/Э.П. Басаев, А.А. Голышев, Е.С. Дамберг//Известия ТулГУ. Сер. Механика деформированного твёрдого тела и обработка металлов давлением. -2004. -Вып. 2. -С. 168-178.

- Михайлов, Ю.О. Mоделирования процесса получения трубчатых заготовок с внутренними рифлями в программной среде DEFORM/Ю.О. Михайлов, Д.Г. Дресвянников, С.Н. Kнязев//Интеллектуальные системы в производстве. -2013. -№ 1 (21). -С. 78-80.

- Харитонов, В.А. Расчет параметров преформации на основе моделирования в программном комплексе DEFORM 3D/В.А. Харитонов, Э.Р. Ямтеева//Известия высших учебных заведений. Черная Металлургия. -2013. -№ 56 (10). -С. 47-48. DOI: 10.17073/0368-0797-2013-10-47-48

- Замотаев, К.С. Моделирование штамповки и термической обработки в программе DEFORM/К.С. Замотаев//Известия Самарского научного центра Российской академии наук. -2014. -Т. 16, № 4. -С. 220-224.

- Гречников, Ф.В. Использование программы DEFORM 2D для описания процессов листовой штамповки/Ф.В. Гречников, А.Г. Шляпугин, К.А. Николенко; ВИНИТИ РАН. -М., 2006. -6 с. -Деп. в ВИНИТИ Рос. акад. наук 15.06.06, № 804, В2006.

- Звонов, С.Ю. Особенности процесса формообразования полых конических деталей из кольцевой заготовки/С.Ю. Звонов, И.П. Попов, А.Г. Шляпугин//Известия высших учебных заведений. Авиационная техника. -2010. -№ 3. -С. 75-76.

- Шляпугин, А.Г. Моделирование процесса обжима в программе DEFORM-2D/А.Г. Шляпугин, О.Ю. Блинова; ВИНИТИ РАН. -М., 2012. -12 с. -Деп. в ВИНИТИ Рос. акад. наук 17.01.12, № 8, В2012.

- Виттенберг, А.С. Прогрессивные методы изготовления деталей трубопроводов/А.С. Виттенберг, Р.И. Тавастшерн; под ред. А.Г. Камерштейна.-М., 1959. -181 с.

- Практическое руководство к программному комплексу DEFORM-3D/В.С. Паршин . -Екатеринбург: УрФУ, 2010. -265 с.

- http://www.solidworks.ru/

- https://www.azom.com/article.aspx?ArticleID=6579

- Кутателадзе, С.С. Основы теории теплообмена./С.С. Кутателадзе. -Изд. 5-е перераб. и доп. -М: Атомиздат, 1979 -416 с.