Моделирование плазменной переработки тощих фосфатных руд

Автор: Карпенко Е.И., Ринчинов А.П., Ранжуров Ц.В., Шагдаров В.Б.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (32), 2011 года.

Бесплатный доступ

В статье представлены результаты модельных исследований, проведенных с помощью программы TERRA, которые показывают возможность плазменной переработки в атмосфере аргона и пропан-бутана тощих фосфатных руд с полным извлечением целевого продукта. Также определен состав извлекаемого материала и процентное содержание в них в зависимости от температуры процесса.

Фосфаты, апатиты, пропан-бутан, фосфор, плазменная переработка

Короткий адрес: https://sciup.org/142142289

IDR: 142142289 | УДК: 661.1

Текст научной статьи Моделирование плазменной переработки тощих фосфатных руд

Истощение и дальнейшее снижение содержания P 2 O 5 в активной сырьевой базе фосфатных руд России и отсутствие на доступных горизонтах в Хибинах новых месторождений нефелин-апатитовых месторождений [1] приведет к тому, что сырьевая база уже к 2015 г. не обеспечит потребности производства получения фосфора [2]. В то же время Россия богата залежами бедных и тощих фосфатных руд, которые имеют сложный и нестабильный состав и большой процент примесей, что делает их непригодными для традиционных методов переработки [3]. В связи с этим возникает необходимость поиска нового метода переработки, например, плазменной.

С помощью программного пакета TERRA, который предназначен для расчета произвольных систем с химическими и фазовыми превращениями, были проведены модельные исследования плазменной переработки тощей фосфатной (апатитовой) руды. Справочная база данных этой программы содержит в настоящий момент свойства около 3000 соединений в газообразном, конденсированном и ионизованном состоянии, сведения составлены из систематизированных отечественных и зарубежных справочных руководств [4,5].

-

I. Моделирование температурной зависимости состава газа и шлака при нагревании в аргоне и пропан-бутане при плазменной переработке фосфатной руды

Расчеты были произведены в интервале температур 298-6000 К, при давлении 0,1 МПа. Верхний расчетный температурный предел ограничен 6000 К самой программой. Расход шихты составлял 0,9 кг/ч.

Исходный массовый процентный состав шихты представлен в таблице 1.

Таблица 1

|

SiO2 |

TiO2 |

Al2O3 |

Fe2O3 |

FeO |

MnO |

MgO |

|

39,90 |

3,72 |

11,90 |

3,98 |

6,92 |

0,11 |

6,82 |

|

CaO |

Na2O |

K2O |

P2O5 |

п.п.п. |

Ar |

Сумма |

|

12,29 |

2,49 |

3,15 |

4,90 |

2,10 |

1 |

99,28 |

Эти значения были введены в программу TERRA, т.к. нормирование массового содержания химических элементов и приведение его к 1 кг или 100% не требуется, это будет выполнено программно в ходе расчета. Поэтому программа производит расчет для исходного состава шихты, массовые значения которого пересчитаны на 1 кг и приведены в таблице 2. Аргон введен в состав шихты, т.к. программа не производит расчеты только для конденсированного состава.

Таблица 2

|

SiO 2 |

TiO 2 |

Al2O3 |

Fe 2 O 3 |

FeO |

MnO |

MgO |

|

40,19 |

3,75 |

12,0 |

4,00 |

6,97 |

0,11 |

6,87 |

|

CaO |

Na 2 O |

K 2 O |

P 2 O 5 |

п.п.п. |

Ar |

Сумма |

|

12,38 |

2,50 |

3,17 |

4,94 |

2,12 |

1,00 |

100 |

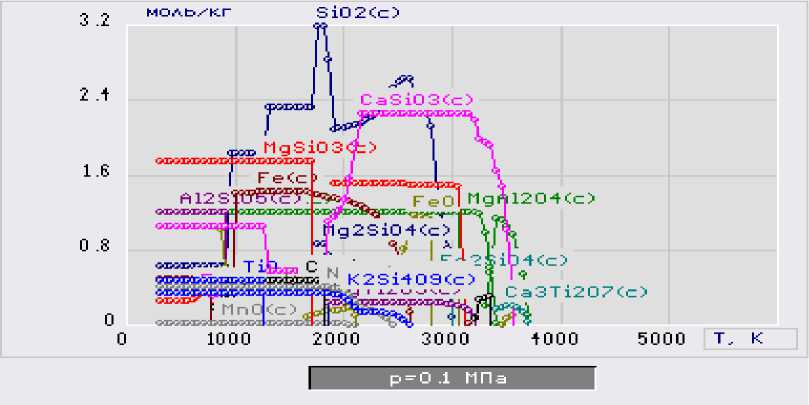

Такие же расчеты были проведены в атмосфере пропан - бутана. Результаты расчетов представлены на диаграммах 4-6.

Смесь пропан - бутана технического (марки СПБТ по ГОСТ 10679) содержит ~ 40% пропана (С 3 Н 8 ) и ~ 60% (С 4 Н 10 ) бутана. С учетом процентного содержания пропана и бутана в углеводородной смеси можно для нее записать молекулярную формулу С 3.52 Н 9.1 . При расчете по программе ТERRA в поле состава исходных веществ записываем эту формулу. Значение для этого вещества, также как и для аргона, задаем равным единице.

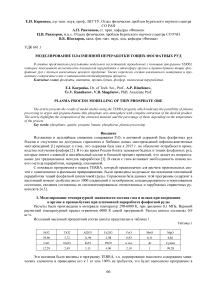

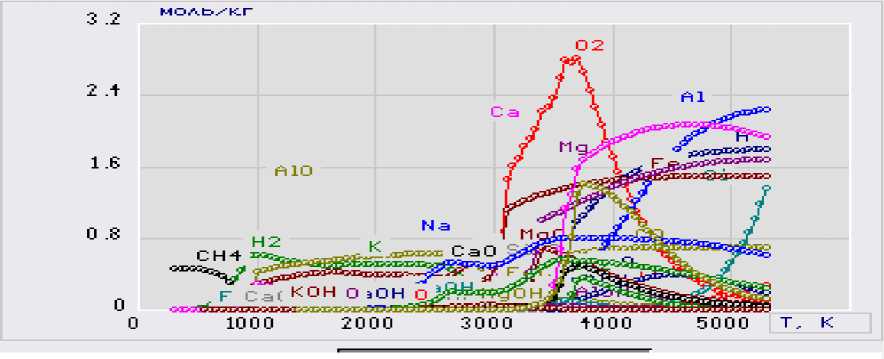

На диаграмме 1 представлены соединения в газовой фазе, содержащие фосфор, при возгонке летучих соединений в атмосфере аргона. Из нее видно, что раньше всего возгоняются соединения KPO 3 и NaPO 3 . При больших температурах состав возгоняемых газов обогащается соединением РО.

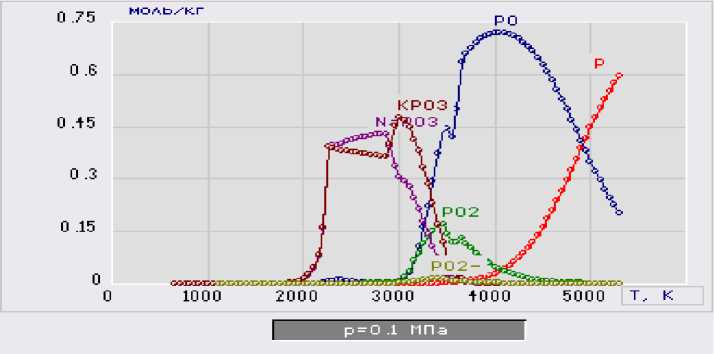

На диаграммах 2 и 5 показаны составы газовой фазы, не содержащие фосфора. Из них видно, что при температуре больше 3000 К их процентное содержание в общем составе газовой фазы резко увеличивается.

На диаграмме 4 представлены соединения в газовой фазе, содержащие фосфор, при возгонке летучих соединений в атмосфере пропан-бутана. Расчет в форме таблицы Excel показывает, что кроме таких же соединений которые возникают при возгонке в аргоне, в этом случае возникают летучие соединения с НР, НР 2 , НРО, СР, на диаграмме они не видны т.к. их содержание мало.

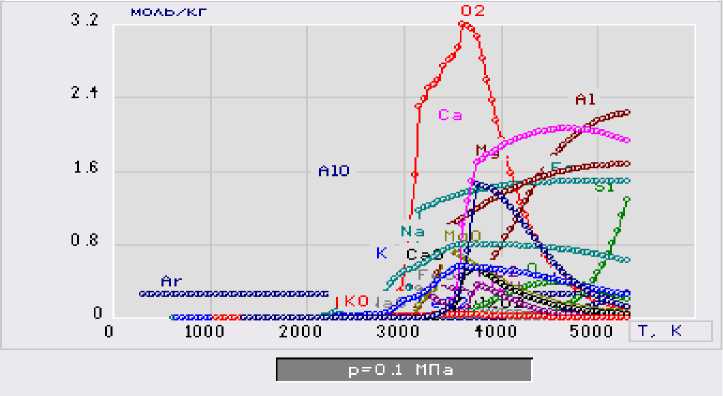

На диаграммах 3 и 6 представлены составы конденсированного состояния, образующие шлак. Также из диаграмм видно, что исходный состав в обоих случаях полностью возгоняется при температуре ~3650 К.

-

II. Моделирование температурной зависимости доли фосфора в отходящих газах в аргоне и пропан-бутане при плазменной переработке фосфатной руды

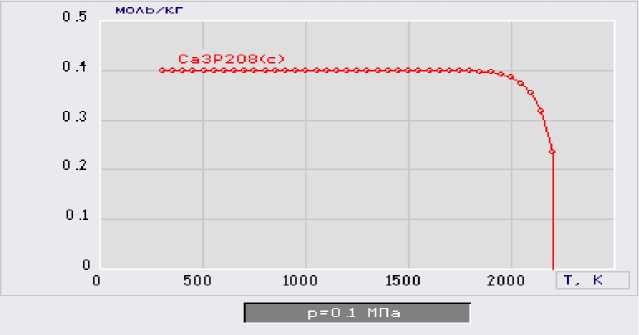

Программа TERRA определяет равновесный фазовый состав в молях на килограмм (моль/кг) исходного вещества в зависимости от температуры. Также определяет массовую долю конденсированных фаз z, т.е. отношение массы всех конденсированных веществ к массе системы в целом (кг/кг). Следовательно, разность 1-z покажет массовую долю газовой фазы. Поэтому для определения степени извлечения фосфора в зависимости от температуры проще определить массовую долю фосфора в конденсированных соединениях, содержащих фосфор, и затем пересчитать его долю в газовых соединениях. Фосфор остается в шлаке до 2200 К лишь в составе соединения Ca 3 P 2 O 8 . При большей температуре фосфора в шлаке не остается, т.е. фосфор полностью извлекается из исходной шихты (см. диаграмму 7).

Для определения массовой доли фосфора в соединении Ca 3 P 2 O 8 необходимо мольное содержание Ca 3 P 2 O 8 умножить на его молярную массу и на долевое содержание фосфора в этом соединении. Результаты этих вычислений при различных температурах приведены в таблице 3.

Для определения массовой доли фосфора в газовой фазе необходимо найти отношение массы фосфора в газовой фазе к массе всего возгоняемого газа Р г /(1-z). Массу фосфора в газовой фазе Р г найдем как разность Р 0 -Р с массы фосфора в исходном расчетном составе Р 0 и массы фосфора Р с , входящей в конденсированное соединение Ca 3 P 2 O 8 . Масса фосфора в исходном апатитовом порошке Р и составляет 42,769∙10-3 кг при содержании в образце 4,9% Р 4 О 10 и массовой сумме всех элементов 98,28%. В пересчете на 1 кг (или 100%) смеси при содержании в смеси 10,05*10-3 кг аргона содержание Р 4 О 10 станет равным 4,936%, а масса фосфора Р 0 будет составлять 43.083∙10-3 кг. Массу газовой фазы найдем как разность массы исходного вещества и массу конденсированного состояния, 1-z. Результаты этих вычислений приведены в таблице 4.

Диаграмма 1 . Соединения, содержащие фосфор при возгонке в аргоне

Диаграмма 2 . Соединения, не содержащие фосфор при возгонке в аргоне

Диаграмма 3 . Шлак, образующийся при возгонке в аргоне

Диаграмма 4 . Cоединения, содержащие фосфор при возгонке в пропан - бутане

Таблица 3

|

Т, К |

1248 |

1348 |

1448 |

1548 |

1648 |

1748 |

|

Ca3P2O8, моль/кг |

0,400348 |

0,400346 |

0,400333 |

0,400275 |

0,400072 |

0,399478 |

|

Ca 3 P 2 O 8 , 10-3 кг/кг |

124,1811 |

124,1804 |

124,1764 |

124,1584 |

124,0954 |

123,9112 |

|

Р с ,10-3 кг/кг |

24,8005 |

24,80004 |

24,7996 |

24,7960 |

24,7835 |

24,7104 |

|

Т, К |

1848 |

1948 |

2048 |

2148 |

2198 |

2200 |

|

Ca3P2O8, моль/кг |

0,397728 |

0,391818 |

0,374089 |

0,318721 |

0,236061 |

1Е-30 |

|

Ca 3 P 2 O 8 , 10-3 кг/кг |

123,3684 |

121,5352 |

116,0360 |

98,8617 |

73,2220 |

0 |

|

Р с ,10-3 кг/кг |

24,6382 |

24,2721 |

23,1738 |

19,7439 |

14,6234 |

0 |

Диаграмма 5. Соединения, не содержащие фосфор при возгонке в пропан - бутане

Диаграмма 6 . Шлак, образующийся при возгонке в пропан - бутане

Диаграмма 7. Температурный интервал существования соединения Ca 3 P 2 O 8

Из таблицы 5 видно, что доля фосфора в газовой фазе начиная с 2000 К постепенно уменьшается, хотя масса извлекаемого фосфора, отнесенная к массе исходного состава, увеличивается. Это связано с тем, что быстрее увеличивается массовая доля всей газовой фазы, за счет возгонки соединений, не содержащих фосфора. В интервале порядка 2000-2200 К происходит полное извлечение и некоторое уменьшение долевого содержания фосфорсодержащих соединений в газовой фазе.

Таблица 4

|

Соединение |

P |

P 2 |

P 3 |

P 4 |

PO |

PO 2 |

|

Молярная масса, 10-3 кг/моль |

30,97376 |

61,94752 |

92,92128 |

123,89504 |

46,97316 |

62,97256 |

|

Доля фосфора |

1 |

1 |

1 |

1 |

0,659393 |

0,491861 |

|

Соединение |

P 2 O 3 |

P 2 O 4 |

P 2 O 5 |

P 3 O 6 |

NaOP |

NaPO 2 |

|

Молярная масса, 10-3 кг/моль |

109,9457 |

125,9451 |

141,9445 |

188,9177 |

69,96293 |

85,96233 |

|

Доля фосфора |

0,563437 |

0,491861 |

0,436421 |

0,491861 |

0,442717 |

0,360318 |

|

Соединение |

NaPO 3 |

KPO 3 |

HP |

PH 2 |

HPO |

CP |

|

Молярная масса, 10-3 кг/моль |

101,9617 |

118,0703 |

31,98171 |

32,98966 |

47,98111 |

42,97376 |

|

Доля фосфора |

0,303778 |

0,262333 |

0,968484 |

0,938893 |

0,645541 |

0,720760 |

|

Соединение |

Сa 3 P 2 O 8 (с) |

|||||

|

Молярная масса, 10-3 кг/моль |

310,18272 |

|||||

|

Доля фосфора |

0,199713 |

Таблица 5

|

Т, К |

1248 |

1348 |

1448 |

1548 |

1648 |

1748 |

|

Рг, кг/кг |

0,018282 |

0,018283 |

0,018283 |

0,018287 |

0,0183 |

0,018336 |

|

1-z, кг/кг |

0,01029 |

0,010291 |

0,010294 |

0,010307 |

0,010354 |

0,010491 |

|

Р г /(1-z), кг/кг |

0,001777 |

0,001777 |

0,001776 |

0,001774 |

0,001767 |

0,001748 |

|

Т, К |

1848 |

1948 |

2048 |

2148 |

2198 |

2200 |

|

Рг, кг/кг |

0,018445 |

0,018811 |

0,019909 |

0,023339 |

0,02846 |

0,043083 |

|

1-z, кг/кг |

0,010891 |

0,012227 |

0,01621 |

0,028621 |

0,047125 |

0,100022 |

|

Р г /(1-z), кг/кг |

0,001694 |

0,001538 |

0,001228 |

0,000815 |

0,000604 |

0,430735 |