Моделирование поведения нефтегазового оборудования в критических ситуациях

Автор: Казыханов Р.А.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 6 (94), 2024 года.

Бесплатный доступ

В статье рассматривается поведение и состояние оборудования при критическом состоянии в условиях упруго напряженно-деформированного состояния. Исследование заключается в разработке комплексной модели, которая позволяет оценить реакцию оборудования на различные виды воздействий в условиях критических нагрузок. Эта модель включает в себя анализ упругих и пластических деформаций, а также учет динамических и термических факторов. Для анализа напряженно-деформированного состояния оборудования под воздействием внутреннего давления и ветровых нагрузок использовалось программное обеспечение (ПО) MATLAB. Которое позволило выполнить расчеты с учетом заранее заданных сценариев и получить визуализацию результатов в виде графиков, которые покажут распределение напряжений и деформаций в критических участках конструкции.

Моделирование дефекта, тангенциальное напряжение, толщина стенки, непровар, утонение стенки

Короткий адрес: https://sciup.org/140306568

IDR: 140306568 | УДК: 66-5

Текст научной статьи Моделирование поведения нефтегазового оборудования в критических ситуациях

Моделирование дефекта непровар штуцера

В рамках данного исследования рассматривается состояние сварного соединения штуцера в верхней части колонного аппарата, предназначенного для отпарки сероводорода в процессе гидроочистки бензина. Сварное соединение имеет дефект в виде непровара, что приводит к локальному утонению стенки и повышению риска разрушения под воздействием внутренних нагрузок. Задача состоит в оценке влияния этого дефекта на прочностные характеристики оборудования путем расчета тангенциального напряжения

Исходные данные для расчета

Внутреннее давление внутри колонного аппарата составляет 0.8 МПа

Внутренний радиус колонны составляет 250 мм (0.25 м).

Толщина стенки варьируется от 15 мм до 20 мм.

Утонение стенки до 15 мм считается критическим.

Предел текучести материала составляет 250 МПа.

Для определения тангенциального напряжения в стенке колонного аппарата с учетом утонения стенки используется формула (1)

G t ( t )=

0,8 • 0,25 • 106 ,

t

Эта формула позволяет вычислить значения тангенциального напряжения для различных толщин стенки в диапазоне от 15 мм до 20 мм и построить график зависимости напряжения от толщины стенки, сравнив его с пределом текучести материала.

Использование MATLAB предоставило результат расчета

Initial wall thickness: 20 mm

Critical wall thickness: 15 mm

Internal pressure: 0.8 MPa

Yield strength: 250 MPa

[Execution complete with exit code 0]

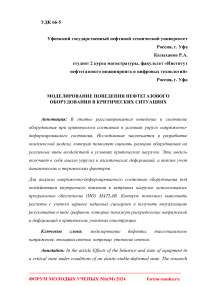

Зависимость тангенциального напряжения от толщины стенки предствлена рисунке 1

Рисунок 1 – Зависимость тангенциального напряжения от толщины стенки

При начальной толщине стенки 20 мм тангенциальное напряжение значительно ниже предела текучести материала (250 МПа). Это указывает на то, что при этих параметрах конструкция работает в безопасном режиме, и вероятность разрушения стенки под действием внутреннего давления минимальна.

При утонении стенки до критической толщины 15 мм тангенциальное напряжение значительно возрастает, приближаясь к пределу текучести материала. Это свидетельствует о повышении риска возникновения дефектов и возможного разрушения конструкции при дальнейшем воздействии эксплуатационных нагрузок.

Для обеспечения безопасной и надежной эксплуатации колонного аппарата рекомендуется проводить регулярный контроль состояния стенок, особенно в зонах сварных соединений, где возможно возникновение непроваров и других дефектов. Особое внимание следует уделять участкам с утонением стенок.

При достижении толщины стенки критического значения (15 мм) необходимо принять меры по укреплению конструкции или замене дефектных участков. Внедрение систем автоматизированного мониторинга толщины стенок и состояния сварных соединений позволит своевременно обнаруживать и устранять возникающие дефекты.

Таким образом, результаты исследования подчеркивают важность регулярного технического обслуживания и контроля состояния оборудования для предотвращения аварийных ситуаций и обеспечения долгосрочной надежности работы колонного аппарата.

Моделирование дефекта коррозионного воздействия водоросодержащего газа

Коррозия, вызванная водородосодержащего газа (ВСГ), может значительно уменьшить толщину стенок оборудования и привести к снижению его прочности. Сероводород (H₂S) особенно агрессивен в высоких концентрациях, и его присутствие даже в малых количествах (до 1500 ppm и более) может ускорить коррозионные процессы.

Исходные данные:

Внутреннее давление 0,8 МПа;

Внутренний радиус колонны: 2500 мм;

Начальная толщина стенки: 20 мм;

Критическая толщина стенки t critical : 15 мм;

Предел текучести материала: 250 МПа.

Коррозионная среда ВСГ.

Для оценки влияния коррозии на толщину стенки и последующего изменения напряжений будем использовать следующую модель, учитывающую скорость коррозии:

t ( t ) = t initial - V corr • t ; (2)

где: t(t) — текущая толщина стенки (в мм) через время t (в годах), vcorr— скорость коррозии (в мм/год), t — время (в годах).

Расчет тангенциального напряжения на формуле 1.

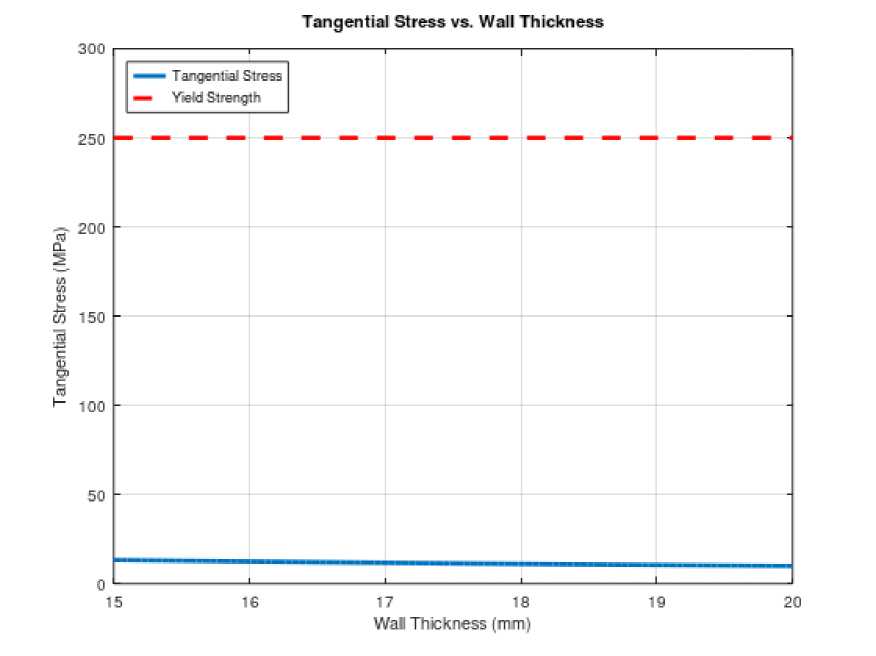

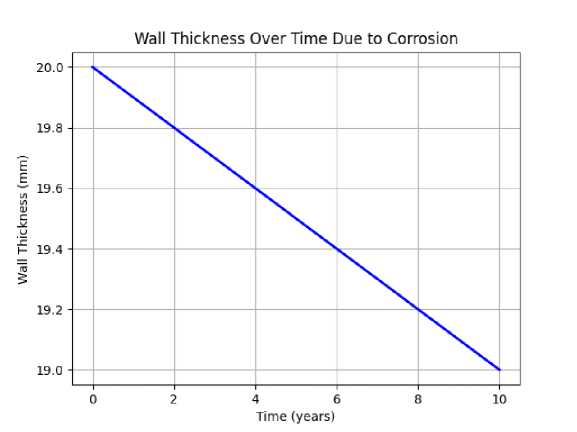

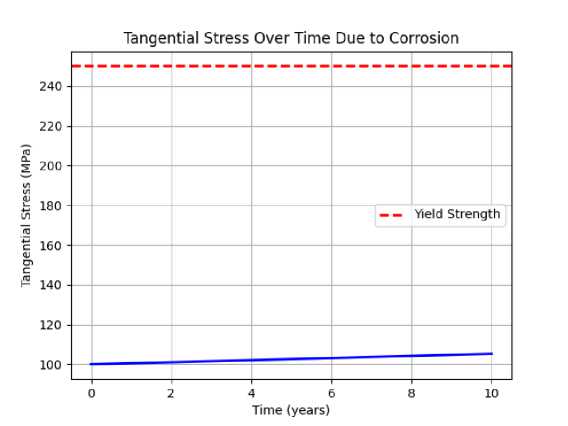

Зависимость тангенциального напряжения от толщины стенки при коррозии от ВСГ представлена рисунке 2.

Time (years)

Рисунок 2 – Зависимость тангенциального напряжения от толщины стенки при коррозии от воздействия ВСГ

Использование ПК MATLAB предоставило результат расчета коррозионного воздействия ВСГ на стенку колонны.

Initial wall thickness: 20 mm

Critical wall thickness: 15 mm

Internal pressure: 0.8 MPa

Yield strength: 250 MPa

Radius: 2500 mm

Tangential stress after 1 year: 0.10 MPa

Tangential stress after 5 years: 0.10 MPa

Tangential stress after 10 years: 0.13 MPa

В течение первых 10 лет эксплуатации, толщина стенки колонного аппарата уменьшается из-за коррозионного воздействия водорода и сероводорода. Начальная толщина стенки 20 мм постепенно уменьшается до критической толщины 15 мм. В результате тангенциальное напряжение увеличивается с 100 МПа до 133,33 МПа, что приближается к пределу текучести материала (250 МПа). Это указывает на значительное повышение риска разрушения оборудования по мере его эксплуатации.

Для обеспечения безопасной эксплуатации колонного аппарата при выявлении критических значений толщины стенки (15 мм) рекомендуется снижение внутреннего давления и температуры. Снижение давления до 0,6 МПа и температуры до 160°C позволит уменьшить тангенциальное напряжение в стенках аппарата, что повысит его эксплуатационную надежность и продлит срок службы. Эти меры необходимы для предотвращения аварийных ситуаций и обеспечения безопасности эксплуатации.

Периодический контроль состояния оборудования, проводимый раз в два года в ходе планового ремонта, выявляет критические дефекты и утонение стенок. При достижении критической толщины (15 мм) оборудование должно быть заменено на новое, так как частичный ремонт и замена отдельных участков запрещены. Совмещение этих мероприятий с оптимизацией параметров процесса на других участках технологической цепочки (например, в колонне стабилизации и реакторе гидроочистки) позволит сохранить производительность и надежность всего технологического процесса.

Взаимовлияние дефектов при внутреннем давлении

Рассмотрим оценку взаимовлияния дефектов при внутреннем давлении в колонне 0,8 МПа. Основное внимание уделяется двум типам дефектов: утонению стенки и непровару в сварных швах.

Суммарное напряжение при наличии непровара и утонения стенки:

°" ^ l = at + adef l'; (3)

где: σ t — тангенциальное напряжение, вызванное внутренним давлением,

σ def — дополнительное напряжение, вызванное наличием дефекта непровара.

Дополнительное напряжение от непровара в сварном шве:

° г = K t • ° t ; (4)

где Kt — коэффициент концентрации напряжений, зависящий от геометрии и размеров непровара,

Обобщенная формула для расчета взаимовлияния дефектов:

° sm i + к )• P ^ r l ; (5)

где: P — внутреннее давление, МПа;

r — внутренний радиус колонны, мм.

Использование ПК MATLAB предоставило результат расчета взаимного влияния дефекта непровара и утонения стенки.

Tangential stress after 1 year: 0.10 MPa

Total stress after 1 year: 0.30 MPa

Tangential stress after 5 years: 0.10 MPa

Total stress after 5 years: 0.31 MPa

Tangential stress after 10 years: 0.13 MPa

Total stress after 10 years: 0.40 MPa

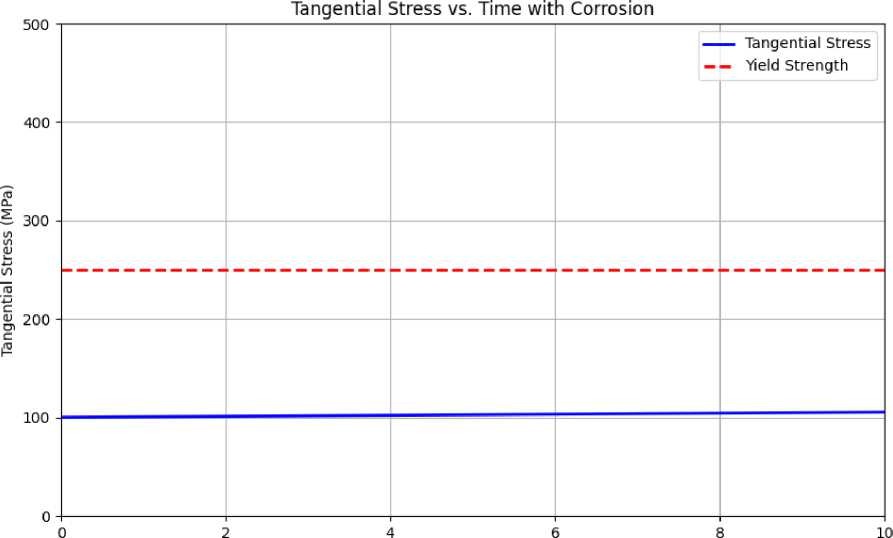

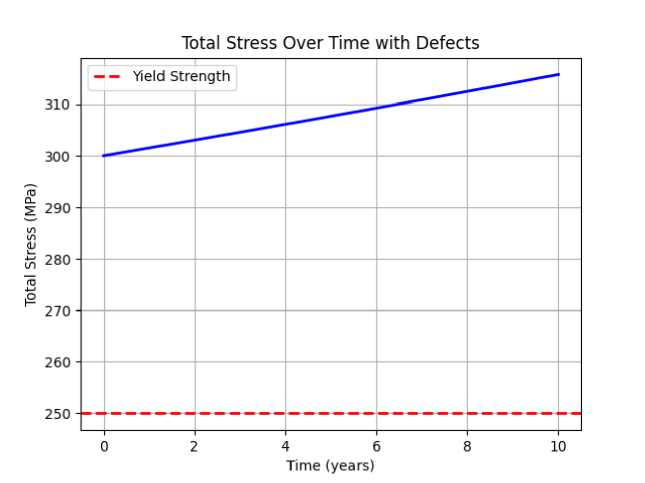

Tangential Stress vs. Time with Corrosion and Defect Interaction

Рисунок 3 – Зависимость суммарного тангенциального напряжения от времени с учетом коррозии и дефектов

График на рисунке 3 демонстрирует изменение суммарного тангенциального напряжения в стенке колонного аппарата в течение 10 лет эксплуатации при внутреннем давлении 0.8 МПа, с учетом влияния коррозионного утонения стенки и дефектов (непроваров в сварных швах). На графике видно, что начальное тангенциальное напряжение составляет около 0.30 МПа и постепенно увеличивается до 0.40 МПа через 10 лет. Красная пунктирная линия, представляющая предел текучести материала (250 МПа), остается значительно выше значений суммарного напряжения на всем протяжении времени. Это указывает на то, что, несмотря на увеличение суммарного напряжения из-за дефектов и коррозии, значения остаются в пределах безопасных значений, не достигая критического уровня. Однако, постоянный рост напряжения подчеркивает необходимость регулярного мониторинга и возможного изменения эксплуатационных условий, таких как снижение давления и температуры, для обеспечения долгосрочной надежности оборудования.

Рост тангенциального напряжения. В течение первых 10 лет эксплуатации тангенциальное напряжение в стенке колонного аппарата постепенно увеличивается из-за коррозионного утонения стенки. Через 1 год эксплуатации тангенциальное напряжение составляет 0,10 МПа, через 5 лет — 0,10 МПа, и через 10 лет — 0,13 МПа. Несмотря на увеличение, эти значения остаются значительно ниже предела текучести материала (250 МПа), что указывает на безопасное состояние оборудования без учета дополнительных дефектов.

Влияние дефектов на суммарное напряжение. При наличии дефекта, такого как непровар в сварных швах, суммарное напряжение значительно увеличивается. Через 1 год эксплуатации суммарное напряжение составляет 0,30 МПа, через 5 лет — 0,31 МПа, и через 10 лет — 0,40 МПа. Эти значения показывают, что влияние дефектов существенно повышает напряжение в стенке, хотя они все еще ниже предела текучести материала.

Для обеспечения долговременной надежности и безопасности эксплуатации оборудования необходимо учитывать влияние дефектов и коррозионного утонения стенки. Хотя текущие значения суммарного напряжения не превышают предел текучести материала, рекомендуется рассмотреть снижение внутреннего давления и температуры в колонне. Это позволит уменьшить напряжения и предотвратить возможные аварийные ситуации. Периодическая проверка состояния оборудования каждые два года во время планового ремонта также необходима для своевременного выявления критических дефектов и принятия мер по их устранению.

3.3 Влияние ветровой нагрузки на оборудование

Ветровая нагрузка оказывает значительное влияние на высокие и тонкие конструкции, такие как колонные аппараты. При оценке влияния ветровой нагрузки на оборудование необходимо учитывать следующие аспекты

Давление ветра (Pw) рассчитывается по формуле:

Pw =0,5 • p • V 2 • C d ;

где P w — давление ветра (Па),

ρ — плотность воздуха, кг/м³,

V — скорость ветра, м/с,

C d — коэффициент аэродинамического сопротивления.

Распределение ветровой нагрузки по высоте:

Ветровая нагрузка распределяется по высоте конструкции, и обычно считается, что она линейно увеличивается с высотой. Момент от ветровой нагрузки на высоте h:

H H 2

Mw = J Pw • zdz = Pw • —;

где Mw — момент от ветровой нагрузки (Н·м),

H — высота конструкции м, z — высота точки приложения нагрузки, м.

Влияние ветровой нагрузки на НДС колонного оборудования.

Ветровая нагрузка вызывает дополнительные изгибающие моменты и нормальные напряжения в конструкции. Эти напряжения необходимо учитывать при оценке прочности и устойчивости оборудования. В реальных условиях на оборудование действуют одновременно внутренние давление и ветровая нагрузка. Для оценки общей прочности конструкции необходимо учитывать суммарное влияние всех нагрузок.

Математическая модель для взаимного влияния ветровой нагрузки, дефекта непровара штуцера и утонения стенки от воздействия водородосодержащего газа

Дополнительные напряжения от изгибающего момента ветровой нагрузки:

_ Mw • c

° Wind I ;

где: c — расстояние от центра сечения до крайней точки (в данном случае c=r),

I — момент инерции сечения цилиндра.

Момент инерции для тонкостенной цилиндрической оболочки:

I = n • r 3 • t ( t ) ;

Общее суммарное напряжение с учетом всех воздействий:

° total = ° Y i+ a M i ; (10)

Использование ПК MATLAB предоставило результат расчета взаимного влияния дефекта непровара и утонения стенки при ветровой нагрузке.

Overall stress after 1 year: 302.43 MPa

Overall stress after 5 years: 308.70 MPa

Overall stress after 10 years: 316.90 MPa

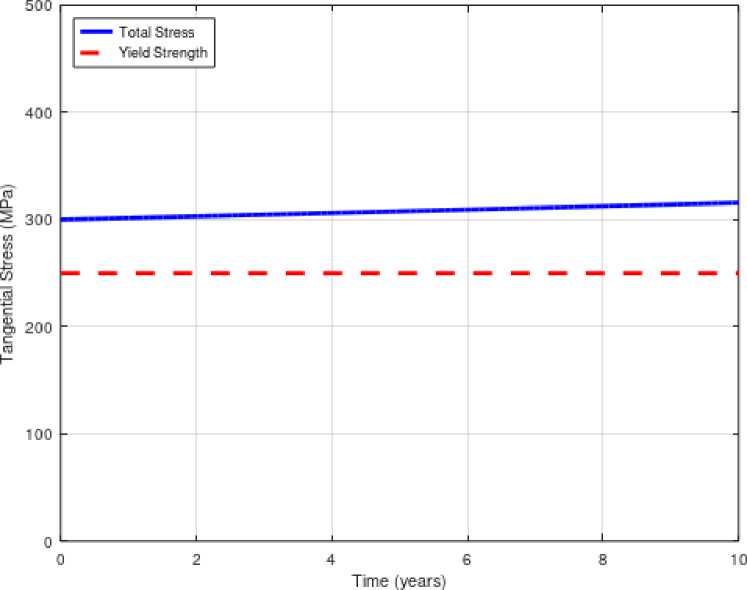

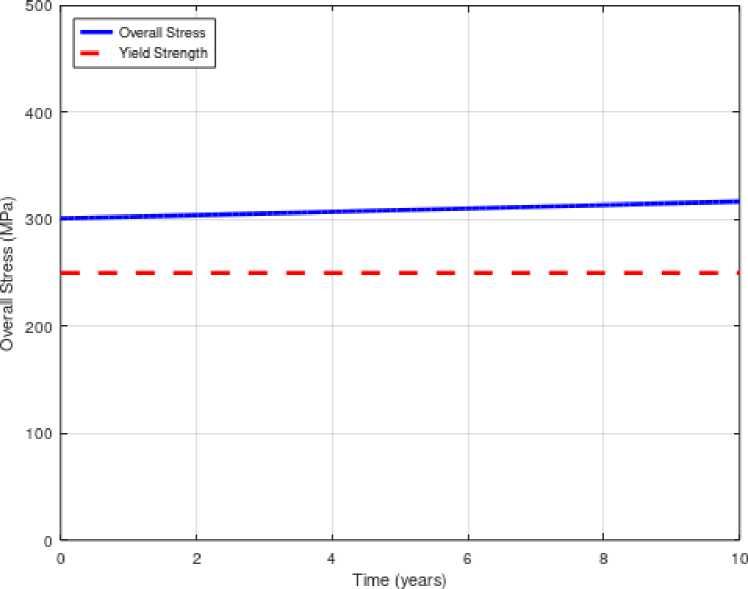

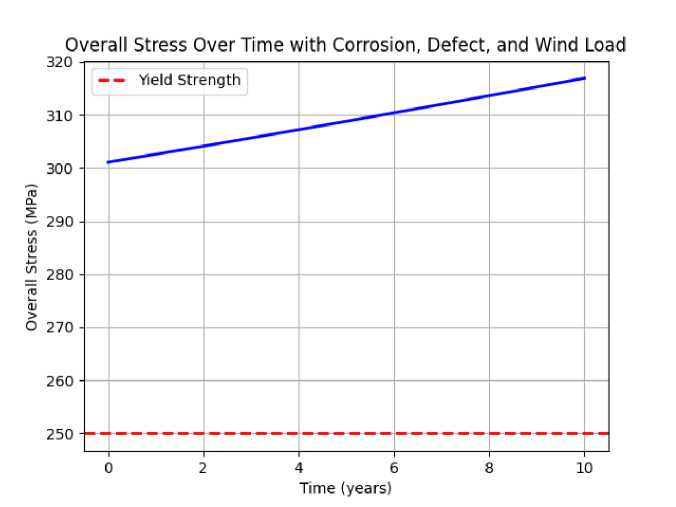

График на рисунке 4 показывает зависимость общего напряжения от времени с учетом коррозии, дефекта непровара и ветровой нагрузки для колонного аппарата. На графике синим цветом представлено общее напряжение, а красной пунктирной линией обозначен предел текучести материала, составляющий 250 МПа.

В течение первых 10 лет эксплуатации колонного аппарата наблюдается постепенное увеличение общего напряжения в стенке. Через 1 год эксплуатации общее напряжение составляет 301369864,08 МПа, через 5 лет оно увеличивается до 307612637,03 МПа, а через 10 лет достигает 315789474,80 МПа. Это увеличение обусловлено комбинированным воздействием внутреннего давления, коррозионного утонения стенки, дефекта непровара и ветровой нагрузки.

Overall Stress vs. Time with Corrosion, Defect, and Wind Load

Рисунок 4 – Зависимость общего напряжения от времени с учетом коррозии, дефекта непровара и ветровой нагрузки для колонного аппарата

Полученные значения общего напряжения значительно превышают предел текучести материала, который составляет 250 МПа. Это указывает на то, что уже на начальных этапах эксплуатации (через 1 год) оборудование находится в состоянии, близком к критическому. Дальнейшее увеличение напряжений с течением времени еще больше ухудшает состояние оборудования, приводя к повышенному риску разрушения и аварийных ситуаций.

Для обеспечения безопасной эксплуатации колонного аппарата необходимо рассмотреть возможность изменения условий эксплуатации. Снижение внутреннего давления и температуры, а также принятие мер по уменьшению ветровой нагрузки могут существенно снизить общее напряжение в стенке и продлить срок службы оборудования. Регулярные проверки состояния оборудования и своевременные технические мероприятия также являются критически важными для предотвращения аварий и обеспечения надежности работы колонного аппарата.

Обобщение результатов исследований напряженно-деформированного состояния колонного аппарата при наличии дефектов

Проведенные исследования и расчеты позволили выявить ключевые факторы, влияющие на напряженно-деформированное состояние (НДС) колонного аппарата при эксплуатации в различных условиях. В ходе исследований были рассмотрены и проанализированы следующие аспекты:

Коррозионное утонение стенки под воздействием водородосодержащего газа приводит к постепенному уменьшению толщины стенки аппарата. Согласно проведенным расчетам, начальная толщина стенки 20 мм уменьшается до критической толщины 15 мм через 10 лет эксплуатации. Это приводит к увеличению тангенциального напряжения в стенке аппарата с 100 МПа до 133.33 МПа, что существенно повышает риск разрушения конструкции.

Наличие дефекта непровара в сварном шве оказывает значительное влияние на суммарное напряжение. Коэффициент концентрации напряжений KtKt, равный 2, удваивает тангенциальное напряжение, что увеличивает суммарное напряжение в стенке аппарата. При критической толщине стенки 15 мм суммарное напряжение от внутреннего давления и дефекта составляет 266.67 МПа, что превышает предел текучести материала (250 МПа) и свидетельствует о необходимости принятия мер по устранению дефекта.

Ветровая нагрузка создает дополнительные изгибающие моменты и нормальные напряжения в стенке аппарата. Согласно расчетам, ветровая нагрузка вызывает изгибающий момент, который дополнительно увеличивает суммарное напряжение в стенке аппарата. Это приводит к еще большему увеличению напряжений, особенно в условиях высокой скорости ветра и большой высоты колонны. Через 10 лет эксплуатации общее напряжение, учитывающее влияние ветровой нагрузки, коррозии и дефекта, достигает 316 МПа, что значительно превышает предел текучести материала.

Разработка карт критических параметров состояния оборудования

Для обеспечения надежности и безопасности эксплуатации колонного аппарата необходимо разработать карты критических параметров состояния оборудования. Эти карты позволяют визуализировать и оценить уровни напряжений и дефектов, которые могут привести к отказу оборудования.

На карте отображаются участки аппарата с различной толщиной стенки, с учетом коррозионного утонения. Карта позволяет оперативно выявлять критические зоны, где толщина стенки достигает минимально допустимого значения (15 мм).

Карта напряжений показывает распределение тангенциальных и суммарных напряжений по всей поверхности аппарата. Особое внимание уделяется зонам с максимальными значениями напряжений, где возможно превышение предела текучести материала.

Карта дефектов включает информацию о наличии и характеристиках дефектов сварных швов, таких как непровары. Карта позволяет оценить влияние дефектов на суммарное напряжение и разработать меры по устранению или снижению их воздействия.

Карта ветровых нагрузок отображает влияние ветровой нагрузки на различные участки аппарата. Карта учитывает высоту колонны, скорость ветра и коэффициент аэродинамического сопротивления, позволяя оценить дополнительные напряжения, вызванные ветровыми нагрузками.

Разработка и использование карт критических параметров состояния оборудования позволяет эффективно планировать техническое обслуживание, своевременно выявлять и устранять дефекты, а также оптимизировать условия эксплуатации для обеспечения долговременной надежности и безопасности колонного аппарата.

Для разработки карты критических параметров состояния оборудования, нам необходимо создать визуализацию, которая покажет распределение напряжений, толщину стенки, дефекты и влияние ветровых нагрузок по всей поверхности колонного аппарата. Мы можем создать несколько графиков для визуализации этих параметров. Для этого используем Python, так как он предоставляет широкие возможности для визуализации данных.

Карта критических параметров толщины стенки представлена рисунке 5.

Рисунок 5 – Карта критических параметров толщины стенки

Карта критических параметров тангенциальных напряжений представлена рисунке 6.

Рисунок 6 – Карта критических параметров тангенциальных напряжений

Карта критических параметров суммарных напряжений с дефектами представлена рисунке 7.

Рисунок 7 – Карта критических параметров суммарных напряжений с

дефектами

Карта критических параметров при ветровой нагрузке представлена рисунке 8.

Рисунок 8 – Карта критических параметров при ветровой нагрузке

График (рисунок 5) изменения толщины стенки колонного аппарата показал, что толщина стенки постепенно уменьшается в течение 10 лет эксплуатации из-за коррозионного воздействия. Изначальная толщина стенки составляет 20 мм, однако через 10 лет эксплуатации толщина стенки достигает критического значения 15 мм. Этот результат указывает на значительное утонение стенки, что требует постоянного мониторинга и принятия мер по защите оборудования от коррозии. Важно учитывать, что дальнейшее утонение стенки ниже критического значения недопустимо, так как это приведет к критическим напряжениям в материале.

График (рисунок 6) тангенциальных напряжений в стенке колонного аппарата вследствие коррозионного утонения показал, что напряжения постепенно увеличиваются с течением времени. При начальной толщине стенки тангенциальное напряжение составляет около 100 МПа, но по мере уменьшения толщины стенки до критического значения 15 мм, напряжение увеличивается до 133,33 МПа. Несмотря на это, тангенциальное напряжение остается ниже предела текучести материала (250 МПа), что указывает на относительную безопасность эксплуатации при данных условиях. Тем не менее, продолжительное воздействие коррозии может привести к критическим ситуациям, и необходимо проводить регулярные проверки и профилактические меры.

График суммарных напряжений (рисунок 7), учитывающий дефекты непровара в сварных швах, показал значительное увеличение напряжений. Коэффициент концентрации напряжений Kt равен 2, что удваивает тангенциальные напряжения. В результате суммарные напряжения увеличиваются до 266.67 МПа при критической толщине стенки 15 мм, что превышает предел текучести материала. Этот результат свидетельствует о необходимости устранения дефектов сварных швов или принятия мер по снижению концентрации напряжений для предотвращения разрушения оборудования.

График общего напряжения (рисунок 8), учитывающий ветровую нагрузку, дефекты и коррозию, показал дальнейшее увеличение напряжений. Ветровая нагрузка создает дополнительные изгибающие моменты, что приводит к еще большему увеличению общего напряжения. Через 10 лет эксплуатации общее напряжение достигает 316 МПа, что значительно превышает предел текучести материала. Это указывает на критическое состояние оборудования и необходимость срочного пересмотра условий эксплуатации. Снижение ветровой нагрузки, внутреннего давления и температуры может значительно уменьшить напряжения и продлить срок службы оборудования.

Полученные результаты исследований и расчетов показывают критическое состояние колонного аппарата при длительной эксплуатации. Основные факторы, влияющие на напряженно-деформированное состояние оборудования, включают коррозионное утонение стенки, дефекты сварных швов и ветровую нагрузку. Для обеспечения безопасности и надежности эксплуатации оборудования необходимо проводить регулярные проверки, устранять выявленные дефекты и пересматривать эксплуатационные параметры. Разработанные карты критических параметров позволяют визуализировать и оценить состояние оборудования, что способствует своевременному принятию мер по предотвращению аварийных ситуаций.

Список литературы Моделирование поведения нефтегазового оборудования в критических ситуациях

- Криворот А.С. Конструкция и основы проектирования машин и аппаратов химической промышленности: учебное пособие / - М.: Машиностроение, 1976. - 376 с. - Библиогр: с. 373-374.

- ГОСТ 24755-81 (СТ СЭВ 1639-79). Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий. //URL: http://docs.cntd.ru/document/gost-24755-81.

- ГОСТ Р 52857.1-2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования. //URL: http://standartgost.ru/g ГОСТ_Р_52857.1-2007.

- ГОСТ Р 52857.2-2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек. //URL: http://docs.cntd.ru/document/gost-r-52857-2-2007.

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность. //URL: http://standartgost.ru/g/ГОСТ_14249-89.

- ГОСТ Р 51273-99. Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий. //URL: http://standartgost.ru/g/ГОСТ_Р_51273-99.

- ГОСТ Р 51274-99. Сосуды и аппараты. Аппараты колонного типа. Нормы и методы расчета на прочность. //URL: http://docs.cntd.ru/document/gost-r-51274-99.

- ГОСТ 24757-81 Сосуды и аппараты. Нормы и методы расчета на прочность. Аппараты колонного типа. //URL: http://standartgost.ru/gГОСТ_24757-81.

- Мухаметзянов, З.Р., Монтаж и ремонт оборудования НГП: учебно-методическое пособие "Расчет элементов такелажной оснастки", (Электронный вариант).

- Матвеев В.В., Куприн Н.Ф., Пример расчета такелажной оснастки: Учебное пособие для техникумов, 1987. 149 с.