Моделирование процесса фракционной очистки зерна в зерноочистительном агрегате

Автор: Ермольев Юрий Иванович, Кочкин Максим Юрьевич, Лукинов Георгий Ильич, Бутовченко Андрей Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 3 (46) т.10, 2010 года.

Бесплатный доступ

Приведен общий подход построения математической модели процесса фракционной очистки зерна в зерноочистительном агрегате с различными структурными схемами, синтезированы их рациональные параметры и функциональные показатели.

Фракционная очистка, структурная схема, математическая модель, частные операции, система, показатели функционирования

Короткий адрес: https://sciup.org/14249371

IDR: 14249371 | УДК: 631.362.001.573

Текст научной статьи Моделирование процесса фракционной очистки зерна в зерноочистительном агрегате

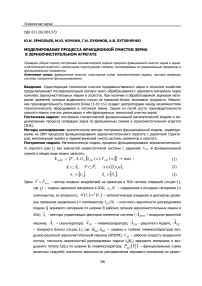

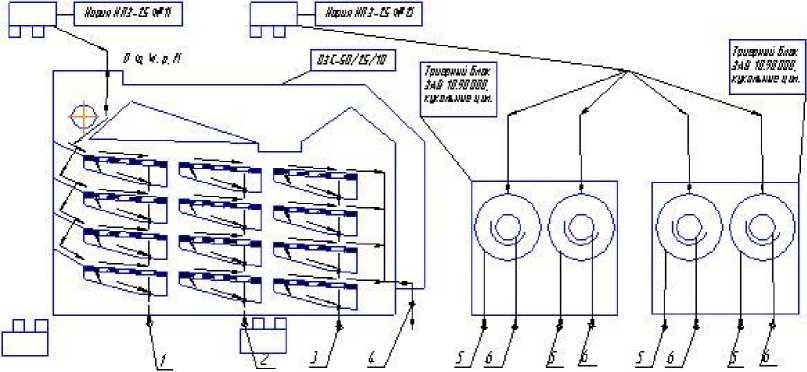

Построение модели. Математическую модель процесса функционирования зерноочистительного агрегата (рис.1) как замкнутой квазистатичной системы с заданной к δM -й функциональной схемой в общем виде можно записать:

Е ф8О = {F, A, G5 [k5M (x), Т5M (х)]} ^ max ;(1)

AcAi, FcF, xeGi(x,u);(2)

в/ ^[в/ J ^ Фз] .(3)

Здесь F = F30A - вектор входных воздействий на принятую в ЗОА систему операций (см.рис.1), где Q - подача зернового материала в ЗОА; а/, W - содержание в исходном материале j-x компонентов, их влажность; M(bj),^2 (bj) - математические ожидания и дисперсии разме- ров признаков разделения j-х компонентов; f q(B) - плотность вероятности распределения подачи Q зернового материала по ширине В рабочих органов зерноочистительных машин в ^—

ЗОА; Аi - векторы управляющих факторов элементов системы ( А ВРМ – воздушно-решетной

——

——

——

——

машины; А С – скельператора; А ПС – пневмосепаратора; А РМ - решетного модуля, А ТБ - триерного блока) (см.рис.1), где B п i, h п i - ширина и глубина пневмосепараторов воздушно-решетной зерноочистительной машины (ВРЗОМ); Vвi – рабочая скорость воздушного потока; плотность вероятностей распределения подачи f q (B п ) зернового материала и воздушного потока f v (B n ) по ширине Вп пневмосепаратора; Р сх ( Р ^ ) - функциональные схемы решетных модулей; плотности вероятности распределения зернового материала по решет-

ным ярусам fQx(H) и по ширине решет fQx(B); К5 М ( х ) - функциональная схема и параметры ВРЗОМ; Д с , В с , n с – диаметр, ширина и частота вращения скельператора; Г, Б, d п – ширина, длина отверстий и диаметр проволоки скельператора; а , в, R, n - угол наклона, направленность, амплитуда и частота колебаний решет; Т i , l i , B i , b i – тип i-го решета, его длина, ширина, размеры отверстий; К М (Х) – функциональная схема решетного модуля. Д, L, n ТЦ – соответственно диаметр, длина и частота вращения триерных цилиндров; а Т ц - угол наклона приемного лотка, К δТ (x) – функциональная схема триерных блоков. Здесь х - набор технологических операций из G i ( x, u ) множества, реализуемых в к 5м функциональной схеме ЗОА; G s [ К SM ( х ), T 5M ( х ) ] - математическая модель, определяющая показатели технологического процесса в ЗОА для принятой К % ( х ) -й его схемы.

δм

Выходные показатели функционирования ВРЗОМ (входные для триерных блоков) опреде-

——

——

ляются вектором ВВРМ и всего агрегата – вектором ВЗОА , независимые аргументы которого случайные в вероятностно-статистическом смысле величины (см.рис.1), где Еф - критерий эффективности реализации технологического процесса в ВРЗОМ или в ЗОА [1]; εbjµ- полнота выделения из зернового материала отделяемых j-х компонентов, δзi ,δз - потери зерна на xi операции и общие; Qo , Qф , Qок - массы выхода очищенного зерна, фуражных отходов и отходов разных категорий; содержание b j-х компонентов, содержащихся в зерновом материале jxi после реализации xi -й операции; масса Qпxi всех компонентов, выделенных из зернового материала после реализации xi -й операции; содержание j-го компонента в массе b очищаемого jo материала и в выделяемых фракциях bjxi ; полнота прохода εbjxi j-го компонента в очищаемый зерновой материал после выполнения xi -й операции.

Обоснуем математическую модель g^ [^( х ) , т§^(х ) ] ЗОА. В соответствии с принципиальной схемой рассматриваемого варианта (см.рис.1) ЗОА содержит зерноочистительную машину ОЗС-50/25/10 и один или два триерных блока (ТБ) с известными функциональными связями между частными технологическими операциями, определяющими фракционную технологию очистки зернового материала [1].

Для этих условий полнота выхода εbj j-го компонента исходного зернового материала в очищенную в ЗОА фракцию зерна

£ bJ = £ bJc £ bJnc 1

( 1 -

m

£ J 01 £ J 02 ^ P c £ тбс c = 1

—

£ j 01 )( 1

—

ε j 02

bjnc 2 ,

где ε ε ε – полнота выхода j-го компонента зернового материала (j=1,2,…,b) в очи- bjc bjпс 1 bjпс 2

щенную скельператором, пневмосепаратором (ПС) ПС №1 и ПС №2 фракции зерна; ε , ε , ε – полнота прохода j-го компонента через первые (01), вторые (02) и третьи

(03) решёта, обобщённая по четырём ярусам; Pс – вероятности поступления зернового материала, прошедшего через четыре фракционных решета ( Qп 12, Qп 22, Qп 32, Qп 42 ) в каждый с-й триерный блок (с=1,2,…,m).

=.

F3OA = 1 Q , a j , W , M ( bj),G 2( b i), fQ ( B )

J

В.,,. ,<=1 Е,^,£ ■ , W, b; b. a, bi,, b^, 5 , 5 , Q,. , Q., Q , £. , Q^ .} ЗОА [ Ф ej ^ jxi j 0 ф C 3i з ^0 фф о^ок bjxi^nxi’

Рис.1. Структурная схема зерноочистительного агрегата

m

У P = 1 , при c = m = 1----- > P = 1 .

cc c = 1

Полнота выделения в агрегате из исходного зернового материала сорных (j=n…m) (сход со скельператора Q , сход с третьих решёт Q Q Q Q ярусов, проход первых скс сх13 сх23 сх33 сх43

решёт Q ,Q ,Q ,Q выделение лёгкой фракции в ПС №1 и ПС №2 – Q ,Q )ε п11 п21 п31 п41 bпс1 bпс2 bc и зерновых (j=г…е) (выходы из ТБ№1 Qbзп1 и из ТБ№2 Q )ε примесей: зп пз

m

m

8 = У 1-8, . • a ./ У a ., bc bj j j j = n^ J j = n е ( ^ е

8 = У 1-8 . • a .1 У a .. bпз bj j j j = rv j = г

Выход сорных Qok и зерновых Qф отходов:

mе

Q = У Qa 8. ; Q^ = У Qa 8.

ск j bc ф j bпз .

j = n J = г

Подача зерновых фракций в триерные блоки Q и содержание в них j-х компонентов bjТБ :

b

QTE = j У 1 Qa J8bJc 8bjnc 1

-

8j 01 ) Ej 02 '

bjZS Qaj8bjc 8bjnc 1(1 8j 01 j8j 02/ QTE "

Проход зерновой фракции через третьи решёта решётных ярусов Qп 03 и содержание в ней j-х компонентов bj 03 (зерновая фракция, поступающая в ПС №2 ВРЗОМ):

Qn 03

b

У Qa .8,. 8,. . 1 - 8 1 - 8 8 .„, , j = 1L j bjc bjnc 1 ( j 01 J( j 02 j j 03

b

' j 03 Qa_8

jεbjcεbjпс 1

1 — r 1 — P

1 8 j 01 Л1 8 j 02 J 8 j 03

/ Qп 03

.

Выход очищенной в ВРЗОМ фракции зерна Q (проход третьих решёт в ярусах bпс 2

Q , Q , Q , Q и их пневмосепарация в ПС №2) и содержание в нём j-х компонентов b :

п 13 п 23 п 33 п 43

b Г Г A 1

Q, ч = bпс2

У Qa 8K. 8,. 1 1 - 8 1 - 8 8 .no8, ~ , j _ j L J bjc bjnc 1 ( j 01 j( j 02 j j 03 bjnc 2

b jзо

= Qa 8,. 8,. . 1 - 8 j bjc bjnc 1 (

1 8 j 02 j8 j038bjnc 2

/ Q . bпс 2

Выход очищенного в триерных блоках зерна Qо и содержание в нём j-х компонентов bjо :

b

Q = У Qa 8 ;; b- = Qa 8 •/ Q " о j Z 1 j bj jo j bo ^o

Для операции распределения зернового материала по ширине скельператора распределительного устройства (см.рис.1) очевидно, что £ bjpy = 1 • Воздействие этой операции на последующую определится плотностью вероятности fQ ( B ) распределения подачи Q зернового материала по ширине В скельператора и последующих рабочих элементов в ВРЗОМ.

Проход зернового материала через скельператор QПС - подача его в ПС №1 опреде- лится из выражения

b

QnC = ^ Qaj=bjc‘ (16)

j = 1

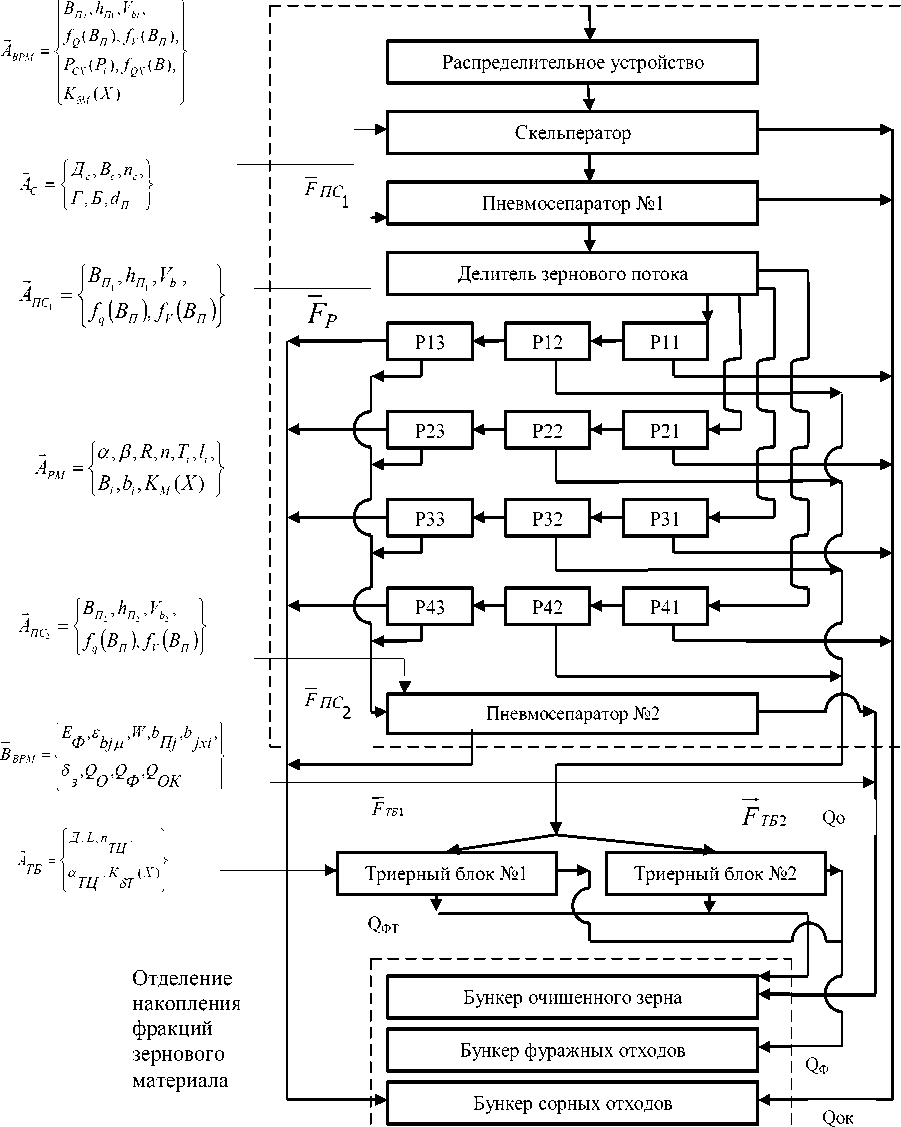

В первом приближении (по результатам эксперимента) полнота прохода крупных приме сей £ * 0,2 - 0,8%, для остальных j-х компонентов £ . = 1 • Рассмотрим процесс пневмосе- bкпс bjc парации зернового материала в пневмоканале (ПК) шириной B и глубиной S (рис.2) с подачей

Рис. 2. Схема пневмоканала сепаратора

Q ПС в него зернового материала с известной или задаваемой плотностью вероятностей f Q ( В ) распределения этой подачи по ширине бокового ввода в ПК и плотностью вероятности f V ( В ) распределения средних по сечению пневмоканала скоростей воздушного потока.

Для этих условий полнота прохода j-го компонента (j=1,2,…b) зернового материала в очищенную на этой частной операции фракцию [2] e

2 Q p £ р, ( Q p , у р )

j = p "1 „ „ --------m s ' m w - здесь K = B / e , (17)

B • Qnce где m ,m - коэффициенты изменения величины £ .„„ от изменения глубины S пневмо-jB jW bjПС канала и влажности W зерна [1]. Количество зернового материала Qp, попадающего на каждый р-й участок (р=1,2,…,е) к-й ширины рабочего органа:

f f, (B ) dB p-1

BV

V =--- p

•

e ,

J f, (B) dB p=1

а средняя скорость воздушного потока на ρ-м участке:

q = B • Qnc p k

•

p

J fe ( B) dB p-1______________ e ,

J Jq ( B) dB p=1

здесь £ Pj ( Q p , Vp) - полнота выхода в очищенное пневмосепаратором зерно j-го компонента зернового материала с p-го участка ширины пневмоканала (р = 1,2, …, e ) определится из известных выражений [1;3] при Q= Q Р и V = Vp .

Выход QПС очищенного в пневмосепараторе зерна определится из выражения

b

Qnc Z 'i Qnca jncB bjnc , j =1

где a j - содержание j-го компонента в зерновой фракции QПС .

Содержание сорных примесей b СПС в очищенном зерне

m bcnc = Z a ;8ъьпс j = n

л

1 Z a j 8 bj nc к j = 1

\

полнота выделения пневмосепаратора в отходы сорных примесей

m

,

ε b СПС

= Z d 1 j = n L V

—

ε bj ПС

m

I z

j = n

aj ,

содержание j-х компонентов в очищенном пневмосепаратором зерне

b

aε j bj ПС

b

I z

к j = 1

a ^к- j bj nc

\

,

полнота выделения j-го компонента из зернового материала в пневмосепараторе

8. = (1 — 4_- ) , jпс bjпс содержание b jЛ j-го компонента зернового материала в легких отходах

b

j a j (1 £ bjn C ) *Z a j (1 ^ масса Qb выделенных в пневмосепараторе отходов

b

Q, = TQa, (1 - Ч- ) .

b nc j bj nc

Входное воздействие на рассматриваемый решетный модуль (см.рис.1) выражается вектором Fp , независимые аргументы которого – случайные в вероятностно-статистическом смысле величины:

F p = L Q рм . bjnc , W , M ( b j ) a 2( bj), f4 ( B, ) , /Q, ( H ), f ( l , )

Активные средства, определяющие эффективность функционирования решетного модуля, определялись вектором АРМ (см.рис.1), где QPM - подача зернового материала QPM = Qnc ; f >Q ( B i ) , fQ ( H ) — плотность вероятности распределения j-го компонента по ширине B , i-го решета в 5 -м ярусе и по высоте H ярусов в решетном модуле; / ( l , ) - закономерность поступления зернового материала на решета.

С учетом известной гипотезы об аддитивности процесса сепарации сыпучего материала на p -х участках ширины решетных ярусов полнота просеивания j -го компонента на i-м решете

(i=1,2,3) δ -го решетного яруса (δ=1,2,…,4 для ВРМ ОЗС-50/25/10) определится известным выражением [3].

При известных f Q ( h ) и f Q ( B )

6 Sij

e

Z Q - p =1

r

J fQ ( H ) dH r-1

c

J fQ ( H ) dH r = 1

p

J fsQ (B) dB p-1

J f sQ ( B ) dB p =1 ________________

Z q s ■ a j

b j nC 6 sijp ( q sp )

,

где ε δijp - полнота просеивания j-го компонента зернового материала на p-м участке ширины i-го решета на δ -м решётном ярусе (см.рис.1) при подаче qδp на этот p-й участок.

Для первых решёт ярусов (Р11 или Р21, или Р31, или Р41) 6s 1 jp = 6s 1 j ; для вторых решёт в ярусах (Р12 или Р22, или Р32, или Р42) es2jp = (1 - 6s1 j)es2j; для третьих решёт в ярусах (Р13 или Р23, или Р33, или Р43) 6s3jp = (1 — es1 j)(1 — 6s2.j) 8s3.j. При этом подача зернового мате- риала на δ -й решетный ярус qs = QPM ' PFQ ' к , (28)

здесь PГQ - вероятность попадания случайной величины QРМ на δ -й решетный ярус; εδij -определится из различных выражений [1] в зависимости от многих факторов:

6Sijp ( q s p ) = f ( Q , a j , W , Y, fj , L s i , d i , a i , P i , R i , N i , n ) , (29)

где fj, у - вид сыпучего материала (зерно, семена трав и др.) и его плотность; L si - длина i-го решета δ -го решётного яруса; d δi - рабочий размер отверстий i-го решета δ -го яруса;

a si, в si, R si, N si - угол наклона к горизонту, направленность, амплитуда и частота ко- лебаний i-го решета в δ -м ярусе; n - количество решет в ярусе.

При известной полноте просеивания ε δij j -го компонента на отдельных решётах яруса решет (S = 1,2,...,к) суммарная полнота просеивания j -го компонента на i-х решётах всех 4-х ярусов решетного модуля определится из выражения [3]

Z q s ’ a sj • 6 sj

= j 0 ‘ QPM • Bjnc ■ k '

где aδj - содержание j -го компонента в сыпучем материале, поступающем на δ -й решетный ярус.

Полнота прохода ε j-го компонента в зерновую фракцию Q , очищенную ПС №2 bj nc 2 ь^Пспс 2

(см.рис.1), определится из выражения (17) при замене Qnc на Qn 03 из выражения (11), а a j. на b j 03 - из выражения (12) с соответствующими вероятностными характеристиками f Q ( B ) и fV ( B ) ПС №2. Показатели процесса пневмосепарации зерновой фракции Qn 03 определяются для этих условий из выражений (18)-(25).

Приведенные математические модели частных технологических операций и всей системы операций с учетом их адекватности [1] известной модели εТБС процесса сепарации зернового материала в триерные блоки (ТБ) позволили разработать программу для ЭВМ, использующую метод нелинейного программирования для параметрического синтеза системы рассматриваемых частных операций, технических средств для их реализации и оценки рациональных функциональных показателей различных структур зерноочистительного агрегата.

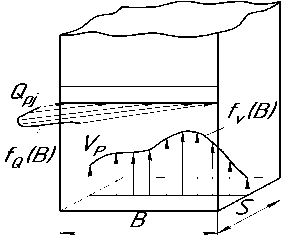

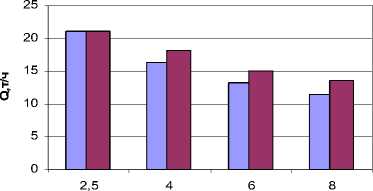

Моделирование процесса сепарации по фракционным схемам. Для реализации поставленных задач исследований с использованием методов математического моделирования и выбранного критерия оптимизации Е ф рассмотрены две фракционные схемы ЗОА. Схема №1 состоит из двух норий НПЗ-25, зерноочистительной машины с размерами отверстий решёт: первое решето □ 1,7; второе решето фракционное с вариантами рабочих размеров отверстий: □ 2,2; □ 2,4; □ 2,6; □ 2,8; □ 3,0; третье – □ 3,4 и триерного блока ЗАВ 10.90000 (укомплектованного двумя кукольными цилиндрами) (рис.3).

Рис.3. Схема №1 (фракционная, ярус вторых решет-фракционеров с вариантами размеров отверстий: □2,2; □2,4; □2,6; □2,8; □3,0): Q – поток обрабатываемого материала; 1 – мелкие сорные примеси;

2 – фуражные отходы и мелкое зерно; 3 – крупные примеси; 4 – очищенное зерно (ВРЗОМ); 5 – мелкое очищенное зерно (ТБ); 6 – короткие примеси (ТБ)

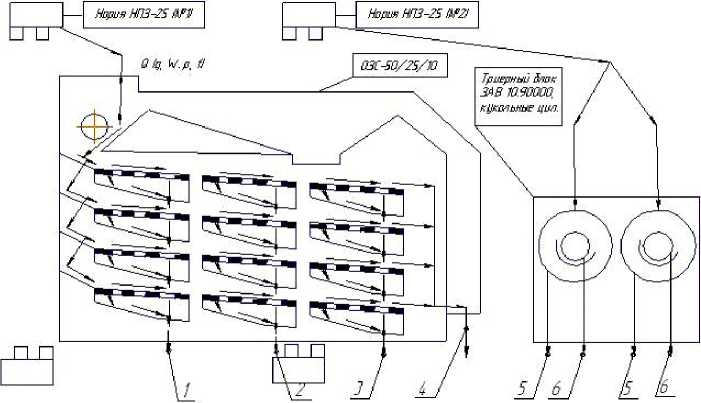

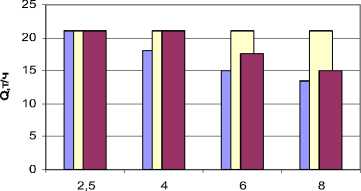

Схема №2 состоит из двух норий НПЗ-25, зерноочистительной машины ОЗС-50/25/10, ярусы решет которой имеют размеры отверстий: первое решето □ 1,7; второе решето фракционное с вариантами рабочих размеров отверстий: □ 2,2; □ 2,4; □ 2,6; □ 2,8; □ 3,0; третье – □ 3,4 и двух триерных блоков ЗАВ 10.90000(укомплектованных двумя кукольными цилиндрами каждый) (рис.4).

Рис.4. Схема №2 (фракционная, ярус вторых решет-фракционеров с вариантами размеров отверстий: □2,2; □2,4; □2,6; □2,8; □3,0): Q – поток обрабатываемого материала; 1 – мелкие сорные примеси; 2 – фуражные отходы и мелкое зерно; 3 – крупные примеси; 4 – очищенное зерно (ВРЗОМ); 5 – мелкое очищенное зерно (ТБ); 6 – короткие примеси (ТБ)

За исходный зерновой материал взята пшеница, поступающая для первичной очистки в ЗОА после уборки комбайном с усредненным (ЮФО, Ростовская область) содержанием основных компонентов: зерно пшеницы (0,886), зерновые примеси (0,040), мелкие сорные примеси (0,010), полова (0,005), соломистые примеси (0,003), крупные примеси (0,040), овсюг (0,001), дробленое зерно (0,015). Состав зернового материала изменялся в следующих интервалах: зерновые примеси {0,025;0,04;0,06;0,08}. Подача зернового материала в ЗОА варьировалась при функционировании по всем схемам {6;9;12;15;18;21}т/ч.

Построены алгоритмы и программы для ПК, проведен многомерный анализ и параметрический синтез отдельных сепараторов и всего ЗОА, определены основные его показатели функционирования (полнота выделения j-го компонента из зернового материала (Ej), чистота очищенного зерна (А), содержание сорных (Bc) и зерновых (Bз) примесей в очищенном зерне пшеницы и потери (П) зерна пшеницы в отходы для двух схем функционирования ЗОА.

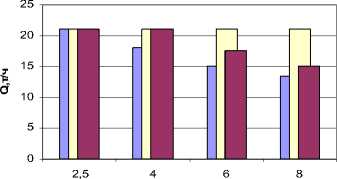

Проведена оценка ограничения производительности ЗОА, функционирующего по технологическим схемам №1 и №2, согласно агротребованиям по ГОСТ 9353-90 (рис.5).

Аj,%(зерновые примеси)

□ ВРЗОМ □ Тр.бл. □ ВРЗОМ+Тр.блок

а)

2,5 4 6 8

Аj,%(зерновые примеси)

□ ВРЗОМ □ Тр.бл. □ ВРЗОМ+Тр.блок

Illi

2,5 4 6 8

Аj,%(зерновые примеси)

□ ВРЗОМ □ Тр.бл. □ ВРЗОМ+Тр.блок

б)

Аj,%(зерновые примеси)

□ ВРЗОМ □ Тр.бл. □ ВРЗОМ+Тр.блок

г)

в)

Аj,%(зерновые примеси)

□ ВРЗОМ □ Тр.бл. □ ВРЗОМ+Тр.блок

д)

Рис.5. Изменение производительности Q агрегата при функционировании ЗОА по схемам №1 и №2 с вариантами размеров отверстий 2-го в ярусах решета-фракционера:

2,2мм – а), 2,4мм – б), 2,6мм – в), 2,8мм – г), 3,0мм – д)

Фракционные схемы №1 и №2 близки по функциональным характеристикам, потому что увеличение количества триерных блоков до двух не влияет на показатели очистки зерна пшеницы. Так как количество очищенного в триерном блоке зерна колеблется на уровне 10% (6,04-12,46%) от общего количества очищенного в ЗОА зерна, увеличение размера ячейки решета-фракционера с 2,2 мм до 3,0 мм облегчает работу ВРЗОМ ОЗС-50/25/10, несущественно нагружая триерный блок (см.рис.5).

Результаты моделирования и их обсуждение. Проведенное моделирование процессов фракционирования с применением триерных блоков при первичной очистке зерна пшеницы показало, что при варианте размера отверстий фракционного решета □2,2мм кукольные цилиндры триерного блока не обеспечивают качественного выделения сорных примесей (содержание сорных примесей в очищенном зерне превышает 1%, BСП =1,05-2,55%). При содержании в исходном зерновом материале зерновых примесей 8% производительность ЗОА снижается до 13,5-15т/ч (варианты размеров отверстий решёт фракционеров 2,2- 3,0 мм, схемы №1, 2 соответственно).

Фракционную схему №1 целесообразно применять при содержании в исходном зерновом материале зерновых примесей не более 4-5%.

Выводы. Математическое моделирование позволило с использованием методов анализа и параметрического синтеза выявить, что фракционная схема №1 с одним триерным блоком предпочтительней схемы №2 с двумя триерными блоками при исходной подаче зернового материала от 6 до 21 т/ч. Применение дополнительного триерного блока фактически не влияет на основные функциональные показатели. При варианте размеров отверстий решета-фракционера 2,6 мм функционирование ЗОА стабилизируется, и дальнейшее увеличение размеров отверстий существенно не влияет на изменение производительности ЗОА. Эффективность использования фракционной схемы с применением триера определится экономическим анализом функционирования ЗОА с различными структурами.

Список литературы Моделирование процесса фракционной очистки зерна в зерноочистительном агрегате

- Ермольев Ю.И. Технологические основы интенсификации процесса сепарации зерна воздушно-решетными зерноочистительными машинами и агрегатами: дис…. д-ра техн. наук. -Ростов н/Д, 1990. -С. 300.

- Ермольев Ю.И. Тенденции и перспективы развития технологий и технических средств для семенной очистки зерна/Ю.И. Ермольев, М.В. Шелков, М.Н. Московский//Известия высших учебных заведений. Северо-Кавказский регион. Серия «Технические науки». -Ростов н/Д, 2005. -С.112-119.

- Ермольев Ю.И. Моделирование процесса сепарации зерна в воздушно-решётной зерноочистительной машине/Ю.И. Ермольев, М.В. Шелков//Научные основы решения проблем сельскохозяйственного машиностроения: сб. науч. тр./Изд. Тул. ГУ. -Тула, 2003. -С. 86-95.