Моделирование процесса изнашивания зубьев фрезы на основе термокинетического подхода

Автор: Силаев Борис Михайлович, Евдокимов Дмитрий Викторович, Фдоров Дмитрий Геннадьевич, Олейник Максим Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.22, 2020 года.

Бесплатный доступ

Показана на основе обобщенной модели трения изнашивания возможность разработки методики расчета изнашивания задней поверхности зубьев цилиндрических фрез с учетом всего комплекса основных воздействующих внешних факторов и физико-механических характеристик материалов взаимодействующих поверхностей инструмента и обрабатываемой детали. Предлагается расчетная зависимость величин износа, влияние некоторых трудноучитываемых факторов предполагается учитывать через экспериментально определяемые коэффициенты пропорциональности и показатель степени расчетного соотношения.

Обобщенная модель трения и изнашивания, зубья фрезы расчетная зависимость

Короткий адрес: https://sciup.org/148312623

IDR: 148312623 | УДК: 621.91.01.015

Текст научной статьи Моделирование процесса изнашивания зубьев фрезы на основе термокинетического подхода

комплексом факторов, обусловливающих источники и стоки массы с поверхности трения, связанные с тангенциальным перемещением и деформированием среды; с явлениями диффузии из-за различия концентраций компонентов в различных точках движущейся среды, а также наличия термо- и бародиффузии, с наличием пространственной неоднородности в распреде- лении температуры и переносом теплоты путем теплопроводности, конвекции и излучения, а также с химическими реакциями в зоне трения, с механическим отделением частиц среды и с взаимодействием среды с энергией других видов и др.

В агрегированном виде обобщенная математическая модель износа hS поверхностей имеет вид [5]:

h = IhL T

В уравнении (1) Ih = K

[в h jj

V s sj s

– ин-

тенсивность изнашивания поверхности, определяемая обобщенным безразмерным термокинетическим критерием изнашивания, характеризующим отношение производства энтропии Os в подвергаемом трибо-воздействиям слое hs твердого тела к изменению энтропии в указанном слое за счет переноса ее потоком js ; K, a – соответственно коэффициент про- порциональности и показатель степени, определяемые экспериментально; LT – путь трения.

При адаптации обобщенной модели (1) к конкретному виду трибосопряжения необходимо решить вопрос о том, чтобы выделить ведущие процессы изнашивания, установить основные воздействующие факторы, определя-

Известия Самарского научного центра Российской академии наук, т. 22, № 1, 2020

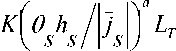

ющие контактное взаимодействие элементов трибосистемы. Для наглядного представления ее функционирования составляется структурно-функциональная схема трибосистемы (см. рис. 1), на которой приводят все взаимодействующие элементы и параметры.

С учетом вышеизложенного обобщенная математическая модель (1) для рассматриваемого случая изнашивания зубьев фрезы по задней поверхности получена в следующем виде:

a

ГГ 1_Y a_

h = K k U s/ h s + Y d T o T g + T i j |V T I h s l\jq\ L T , (2)

где ts и u S - касательные напряжения и скорость скольжения на задней поверхности зуба фрезы; Y d , T a и T . соответственно, коэффициент гистерезисных потерь, тензоры напряжений и скоростей деформации; V T и j q - градиент температуры и плотность потока (поток на единицу площади тепловой энергии), соответственно.

В уравнении (2) первый член показывает потери, связанные со скольжением в пределах площади контакта; второй член уравнения учитывает затраты мощности на деформирование материала контактной поверхности, т.е. с эффектом упругого гистерезиса; третий член связан с наличием пространственной неоднородности в распределении температуры вследствие переноса теплоты; знаменатель соотношения (2) выражает влияние изменения энтропии в поверхностном слое hs за счет переноса теплоты путём теплопроводности, конвекции и излучения. Все величины, входящие в уравнение (2) в соответствии с рекомендациями [1...5] и др., можно выразить через известные параметры процесса фрезерования и контактного взаимодействия по задней поверхности фрезы с обрабатываемой деталью (см. рис. 1).

Так на основе данных вышеуказанных исследований можно отметить, что для структурнофункциональной схемы контактного взаимодействия при фрезеровании (см. рис. 1) имеют место следующие зависимости общего вида:

-

- касательные напряжения на контактной площадке зуба фрезы

T s = Ф т ( F N 1 , fc , L , E i , E , U J ;

-

- скорость скольжения 4 =%( Пф , d i , 5 ) ;

-

- толщина слоя hs на контактной площадке, в которой протекают все те явления и процессы при трении, обуславливающие возникновение термодинамической ситуации, приводящей к изнашиванию;

-

- в соответствии с [4] в первом приближении может быть принята h s = 5 . 10-3 мм.

Далее, затраты энергии на упругий гистерезис можно определить из условия, что при вращении заготовки относительно контактной площадки зуба фрезы на ней происходит пере-деформирование волн контурной площади контакта A c [7], механизм формирования, которой существенно определяется характеристикой волнистости поверхностей [8,9,10]. С учетом этого можно записать:

Y d T o T e =Ф д ( Y ) ’ z c ’ Ф т ^ he ’ L в’ h s ) ’ где zc - число волн на поверхности контакта, Ф j - энергия упругой деформации одной волны, to - угловая скорость вращения фрезы, hc - относительная контурная площадь, L - полудлина упругой площади контакта, в - ширина фрезы.

Плотность потоков j q , входящих в формулу (2) найдем, записав тождество:

L = Ф A а .

q q

Фq определяется как Фq = ФS + Фi , где ФS - поток, учитывающий энергообмен с окружающей средой, Фi - тепловые потоки за счет теплопроводности в контактирующие детали, A - номинальная площадь трения.

Энергообмен с окружающей средой определяется на основании закона Ньютона-Рихмана уравнением

Ф. = аА T j dA ,

Рис. 1. Структурно-функциональная схема цилиндрического фрезерования - а) и трибосистемы по задней поверхности зубьев фрезы - б)

где а = фа ( ^ , п , р , X , Cp , T Y , T 1 , l ) - коэффициент теплоотдачи; A T = T — T 1 . Тепловые потоки Ф; с поверхности контакта прилегающей зоны тем можно выразить на основании закона Фурье через коэффициент теплопроводности λ i , площадь A и температурный градиент Δ T , т.е.

Ф. =-^ A .A T. i ii i

ЗАКЛЮЧЕНИЕ

Таким образом, исходя из изложенных результатов можно констатировать, что полученное уравнение (2) включает в себя практически все элементы и параметры, определяющие комплексное влияние на процесс изнашивания задней поверхности зубьев фрезы при цилиндрическом фрезеровании.

Список литературы Моделирование процесса изнашивания зубьев фрезы на основе термокинетического подхода

- Клушин М.И. Резание металлов. - М.: Машгиз. 1958. - 454 с.

- Макаров А.Д., Мухин В.С., Шустер Л.Ш. Износ инструмента, качество и долговечность деталей из авиационных сплавов: учеб. Пособие. Уфа: Изд-во Уфимского авиационного института им. Орджоникидзе. 1974. - 272 с.

- Грановский Г.И., Шмаков Н.А. О природе износа резцов из быстрорежущих сталей дисперсионного твердения // Вестник машиностроения. 1971. №11. С. 65-70

- Зорев Н.Н., Клауч Д.М., Батыров В.А. и др. О природе износа твердосплавного инструмента // Вестник машиностроения. 1971. №11. С. 70-73

- Силаев Б.М. Обобщенная модель процесса внешнего трения и изнашивания // Машиноведение. 1989. № 2. С. 56-65

- Силаев Б.М. Термодинамические основы обобщенных модельных представлений процесса трения и изнашивания // Трение и износ. 2017. Т. 38. № 6. С. 546-555.

- Силаев Б.М. Трибология деталей машин в маловязких смазочных средах. - Самара: Изд-во Самарского государственного аэрокосмического ун-та, 2008. - 204 с.

- Демкин Н.Б., Рыжов Э.В. Качество поверхности и контакт деталей машин. - М.: Машиностроение, 1981. - 244 с.

- Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчета на трение и износ. - М.: Машиностроение, 1977. - 526 с.

- Михин Н.М. Внешнее трение твердых тел. - М.: Наука, 1977. - 221 с.