Моделирование процесса лазерного упрочнения режущего инструмента

Автор: Яресько С.И., Горяинов Д.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

В данной статье рассмотрено моделирование лазерного упрочнения режущего клина инструмента методом конечных эле-ментов.

Лазерное упрочнение, конечно-элементное моделирование, глубина закалки

Короткий адрес: https://sciup.org/148200237

IDR: 148200237 | УДК: 621.715.4+004.942

Текст научной статьи Моделирование процесса лазерного упрочнения режущего инструмента

ЗЛВ и ее параметрах, но и о влиянии расположения пятна ЛО относительно его режущих кромок на энергетические характеристики ЛИ, обеспечивающие оптимальные характеристики ЗЛВ.

С этой целью была сформулирована и решена задача о нагреве режущего клина инструмента с учетом его геометрических параметров и пространственных и временных характеристик ЛИ.

Методика расчетов

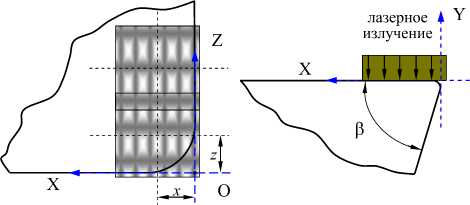

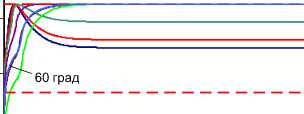

Исследование формирования температурного поля при упрочнении РИ импульсным ЛИ проводилось в методом КЭ в программе ANSYS Workbench. Тип анализа – переходный тепловой (TransientThermal) с автоматическим выбором числа подшагов. В зависимости от типа решаемой задачи, приложенных граничных условий, свойств материала и т. п. были выбраны типы конечных элементов (SOLID70, CONTA174, TARGE170, SURF152). Моделировался нагрев режущего клина инструмента (угол заострения – р ) лазерным импульсом треугольной формы длительностью 10 мс с равномерным распределением плотности энергии ЛИ по сечению лазерного пятна (рис.1). Задача решалась в три шага:

Рис.1. Схема нагрева режущего клина инструмента поверхностным тепловым источником с равномерным распределением плотности энергии по сечению пучка.

-

1. На первом шаге рассматривалась стадия нагрева с линейным возрастанием тепловой тепловой нагрузки до ее максимального значения;

-

2. На втором – приложенная нагрузка уменьшалась от максимума до нуля;

-

3. Стадия остывания.

Суммарное время первых двух шагов составило 0,01 сек, при этом время каждого из них – 0,005 сек. Время остывания 1 сек. Свойства материала соответствовали стали Р18.

Для проведения расчетов была построена параметрическая электронная модель режущего клина. Центр координат располагался на пересечении главной и вспомогательной режущих кромок клина. Для удобства анализа глубины ЗЛВ по сечению пятна ЛО на его середине режущий клин был сконструирован раздельными телами с абсолютной связью между ними.

Экспериментально установлено, что при упрочняющей ЛО с использованием фокусирующего призменного растра область обработки на поверхности стали имеет явно выраженную центральную зону с высокой интенсивностью воздействия и периферийную зону, поэтому в модели она была представлена в виде двух областей – центральной с размерами 3х3 мм и периферийной с общим размером всего пятна 4х4 мм.

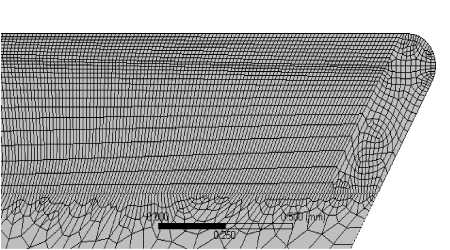

Центральная и периферийная зоны пятна ЛО были разбиты на регулярную сетку со сгущением к поверхности таким образом, что у поверхности размер КЭ в направлении вглубь составил ~ 5 мкм (рис.2). Это позволило с достаточной точностью моделировать исследуемый быстропротекающий процесс.

Рис. 2. Сетка конечных элементов.

Приложение тепловой нагрузки было реализовано с помощью подведения теплового потока HeatFlux, причем в центральную зону величиной вдвое больше, чем в периферийную. Начальная температура тела и окружающей среды принята равной 22°С. Конвекция и теплопередача излучением не учитывались.

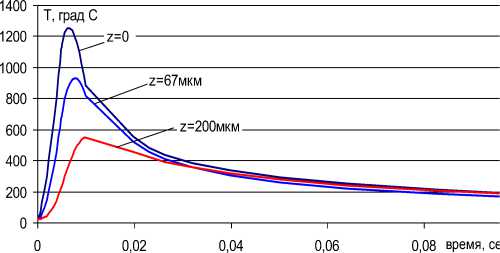

Определение плотности энергии ЛИ и параметров ЗЛВ проводилось при условии, что температура на поверхности ЗЛВ не должна превышать температуру плавления, определенную в расчетах для стали Р18 как 1250 С. Расчеты показывают, что указанное значение температуры достигается при плотности мощности 22,8кВт/см2 в момент времени t=6,7 мс после начала действия импульса ЛИ. На рис.3 пока- зано изменение температуры во времени на различных глубинах ЗЛВ. К моменту времени t=7,7мс после начала действия импульса на глубине h=67 мкм достигается температура T=930 C, а к моменту окончания действия импульса t=10мс на глубине h=200 мкм – температура T=547 C.

Рис.3. Распределение температуры на различных глубинах ЗЛВ.

Изучение распределения температур по глубине ЗЛВ показало, что с учетом сдвига критических точек, температура дна зоны закалки равна 930 С. Это приводит к значению глубины ЗЛВ равному 67 мкм, что хорошо совпадает со значением, вычисленным при аналогичных условиях облучения и равным 56 мкм.

Для оценки достоверности разработанной модели был смоделирован нагрев полубесконечного тела поверхностным тепловым источником и произведено сравнение с аналитическим расчётом. Результаты, полученные методом КЭ, обеспечивают удовлетворительное совпадение с данными аналитического расчета. Это дает основание использовать метод КЭ для исследования закономерностей формирования температурного поля при импульсном лазерном нагреве.

Результаты моделирования и их обсуждение

Для выбора технологических параметров процесса лазерного упрочнения РИ, плотности энергии ЛИ и параметров ЗЛВ была проведена серия численных экспериментов. Исследовалось распределение температуры в конкретных точках поверхности режущего клина при различных положениях пятна ЛО относительно главной режущей кромки. Плотность энергии ЛИ выбиралась таким образом, чтобы обеспечить эффект упрочнения в зоне обработки с максимальной глубиной ЗЛВ и при этом на главной режущей кромке и на поверхности ЗЛВ не достигалась температура, равная температуре плавления для данной марки стали. По результатам вычислений установлен требуемый уровень значений плотности энергии ЛИ, обеспечивающий упрочнение и определены параметры ЗЛВ (ее глубина и протяженность).

Установлено, что ширина зоны упрочнения (A x ) у главной режущей кромки существенным образом зависит от расположения центра пятна относительно кромки. При удалении центра пятна от кромки на 1,65-1,70 мм (P=60 град) x =3,1-3,15 мм и глубина ЗЛВ равная 63-67 мкм достигаются при плотности энергии ЛИ 8»2,23-2,28 Дж/мм2.

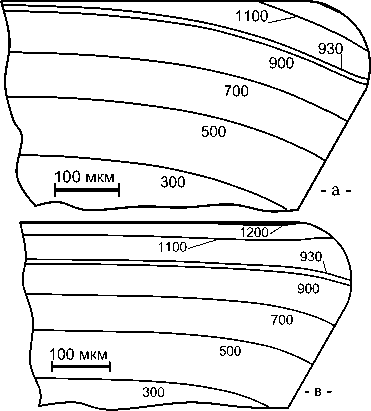

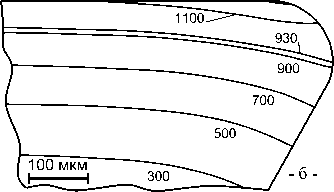

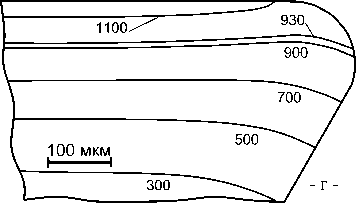

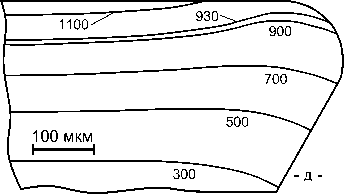

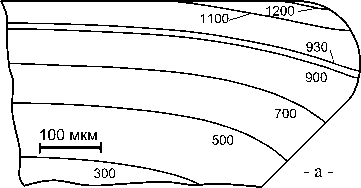

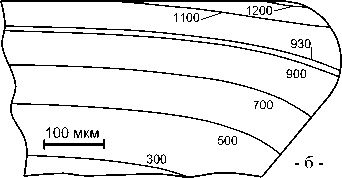

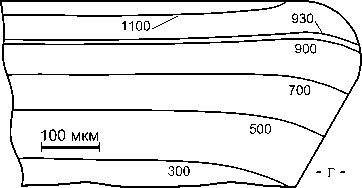

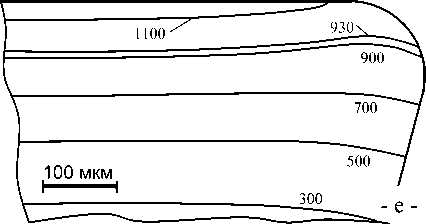

Глубина упрочнения по задней поверхности постепенно уменьшается от 100 до 35мкм с удалением центра пятна ЛО от главной режущей кромки (рис.4в, г, д). Параллельное перемещение центра пятна ЛО вдоль главной режущей кромки обеспечивает ее упрочнение на всем протяжении. В этом случае однорядная моноимпульсная ЛО обеспечивает параметры ЗЛВ необходимые для эффективного упрочнения РИ. Так при размещении пятен ЛО с коэффициентом перекрытия К=0,7 коэффициент равномерности ЗЛВ, определяемый как отношение минимальной глубины ЗЛВ к максимальной, равен 0,61. Однако при К=0,75 и больше глубина ЗЛВ в зоне перекрытия резко уменьшается, что не позволяет рекомендовать данную схему обработки для упрочнения РИ. С увеличением расстояния центра пятна ЛО от главной режущей кромки ( х ) постепенно уменьшается глубина зоны упрочнения по задней поверхности от 120 мкм при х =1,5 мм до 35 мкм при х =1,75 мм (рис. 4а, д). В указанных случаях плотность энергии ЛИ изменяется от 1,78 Дж/мм2 до

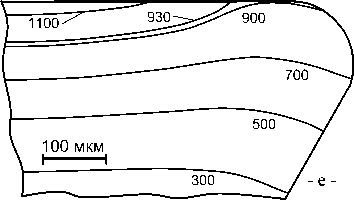

2,28 Дж/мм2. Здесь, как и раньше, температура ни на режущей кромке, ни на поверхности ЗЛВ не превышает температуры плавления материала. При ЛО, когда центр пятна располагается от главной режущей кромки на расстоянии более чем 1,8 мм, эффекта упрочнения кромки не достигается, появляется неупрочненная зона шириной~0,20 мм (рис.4е).

Наличие неупрочненной зоны на вершине режущего клина установлено при x =1,75 мм (рис. 4д), поэтому данное расположение центра пятна ЛО не рекомендуется использовать при упрочнении РИ.

С приближением центра пятна ЛО к главной режущей кромке на расстояние менее 1,65 мм глубина ЗЛВ уменьшается до ~10-40 мкм при 8»1,78-2,05 Дж/мм2. В этом случае для перекрытия зоны контакта стружки с резцом на передней поверхности РИ зоной упрочнения глубиной не менее 60-65 мкм необходимо проводить двухрядную моноимпульс-ную ЛО вдоль главной режущей кромки путем последовательного наложения пятен обработки с коэффициентом перекрытия К=0,6-0,7. Максимальное значение глубины ЗЛВ равное 67 мкм наблюдается при расположении центра пятна ЛО на удалении от главной режущей кромки не менее чем 1,7 мм.

На примере расчета, проведенного для РИ (P=60 ), показано, что увеличение ширины зоны

Рис.4. Распределение температуры ( С) по сечению режущего клина инструмента

упрочнения с

в зависимости от удаления центра пятна ЛО от главной режущей кромки в момент достижения максимальной глубины ЗЛВ (t=7,7мс), при х : а – 1,5мм, б – 1,6мм,

сохра-

в – 1,65мм, г – 1,7мм, д – 1,75мм, е – 1,8мм.

нением высоких значений глубины ЗЛВ может быть достигнуто при использовании двухрядной ЛО.

В этом случае ЛО следует начинать, постепенно

личения общей глубины ЗЛВ и глубины упрочнения по задней поверхности необходимо использовать двукратную ЛО.

приближаясь к главной режущей кромке, располагая центр пятна зоны ЛО первого импульса на расстоянии от нее равном 4,0-4,4 мм при плотности энергии 2,28Дж/мм2. Согласно расчету ЛО вторым импульсом целесообразно реализовать с коэффициентом перекрытия К=0,6-0,7 при плотности энергии 2,22Дж/мм2. Тогда при расположении центра зоны ЛО на расстоянии х =1,65 мм от главной режущей кромки достигаются наилучшие характеристики ЗЛВ: глубина 67-70 мкм, глубина упрочнения по задней поверхности 96 мкм, x =5,5-5,9 мм. При К=0,6 коэффициент равномерности ЗЛВ равен 0,890,93, при К=0,7 – 0,6 и уменьшается до нуля при К=0,8.

Руководствуясь полученными данными можно

Т, град С

1250 С

65 град

75 град

930 С

55 град

50 град

45 град расстояние от главной режущей кромки, мм

0 0,5 1 1,5 2 2,5 3 3,5

Рис. 5. Распределение температуры на поверхности ЗЛВ в момент достижения своего максимального значения (t=6,7мс) при различных

углах заострения режущего клина (удаление

рекомендовать для увеличения ширины зоны упрочнения двухрядную ЛО при расположении центра пятна облучения на расстоянии от главной режущей кромки не менее 1,65-1,7 мм.

Изучение распределения температуры по глубине ЗЛВ в зоне, прилегающей к вершине режущего клина (рис.4), позволило проследить динамику изменения поля температур в зависимости от местоположения центра пятна ЛО относительно главной режущей кромки. Анализ показывает, что наибольшая равномерность глубины ЗЛВ при наивысших ее показателях обеспечивается для рассмотренных условий ЛО при расположении центра пятна ЛО на расстоянии от главной режущей кромки равном 1,65 – 1,7 мм (рис. 4в, г). Соответственно, при этом глубина ЗЛВ 63 и 67 мкм, плотность энергии ЛИ 2,23 и 2,28 Дж/мм2, глубина ЗЛВ по задней поверхности в вершине клина 100 и 77 мкм, ширина упрочненной зоны x =3,10-3,15 мм.

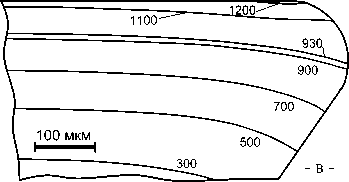

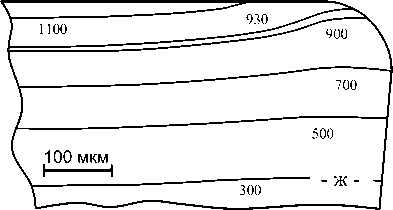

Аналогичный численный анализ модели нагрева режущего клина инструмента был выполнен для значений углов заострения клина, изменяющихся от 45 град до 85 град (рис.5 и 6).

При фиксированном положении центра пятна ЛО относительно главной режущей кромки (например, х=1,65 мм) уменьшение угла клина до 4555 град приводит к уменьшению глубины зоны упрочнения до 35-55 мкм (8»1,98-2,16 Дж/мм2), при этом глубина ЗЛВ по задней поверхности остается достаточно большой 110-120 мкм (рис. 6). Ширина упрочненной зоны у главной режущей кромки Aх=2,95-3,05 мм практически не изменяется (рис. 5). Это позволяет рекомендовать для типов инструмента с указанными углами заострения приведенные выше режимы упрочнения. При необходимости уве- центра пятна ЛО от главной режущей кромки x=1,65 мм).

В результате проведенных расчетов на примере РИ с углом клина P=45 установлено, что двукратная ЛО должна проводиться с незначительным смещением центров расположения пятен равным 00,25 мм, располагая первый импульс на удалении от главной режущей кромки x =1,5-1,75 мм. В этом случае увеличение глубины упрочнения по задней поверхности составляет ~20%, увеличение общей глубины ЗЛВ – 47% и обеспечивается при 8»2,14 Дж/мм2 и 8»1,64 Дж/мм2 для первого и второго импульсов соответственно.

Увеличение P до 65-75 град существенно не изменяет параметры ЗЛВ (8-2,28 Дж/мм2, глубина 67 мкм, A x 3,1-3,15 мм) и оказывается целесообразна моноимпульсная однорядная ЛО. Рассматриваемое положение центра пятна ЛО ( х =1,65 мм) оказывается не целесообразным при упрочнении РИ с углом заострения P=85 , в виду того, что в этом случае не обеспечивается упрочнения вершины режущего лезвия. Ширина неупрочненной зоны составляет ~ 50 мкм (рис. 6ж).

Полученные данные позволяют определить режимы ЛО, при которых достигаются наилучшие параметры ЗЛВ при упрочнении РИ лазерным излучением с принятыми при расчете пространственными и временными характеристиками.

Существенную роль при назначении режимов упрочняющей ЛО играют не только геометрические параметры РИ, но и теплофизические характеристики обрабатываемого материала. Температура на поверхности ЗЛВ ~ 1/Vx, поэтому уменьшение коэф-

Рис. 6. Распределение температуры ( С) по сечению режущего клина инструмента в зависимости от угла режущего клина (р ) в момент достижения максимальной глубины ЗЛВ (t=7,7мс) (удаление центра пятна ЛО от главной режущей кромки х=1,65мм), при р, град: а – 45, б – 50, в – 55, г – 60, д – 75, е – 85.

фициента теплопроводности обрабатываемого материала, например, с X=27,2 Вт/м град для стали Р18 до X=25,0 Вт/м град для стали Р9М4К8 приводит к

Таким образом, все полученные результаты численного расчета могут быть распространены для нового инструментального материала при соответствующем уровне плотности энергии ЛИ.

Согласно литературным данным [1] при обработке углеродистых и легированных сталей угол заострения резцов из быстрорежущей стали составляет 62-72 град. В этом случае моноимпульсная однорядная ЛО с плотностью энергии Е-2,28 Дж/мм2 при расположении центра пятна на расстоянии от главной режущей кромки 1,7 мм обеспечивает глубину и ширину ЗЛВ соответственно 67 мкм и 3,1 мм. При обработке алюминия, меди и их сплавов предпочтительнее двукратная упрочняющая ЛО с более низкими значением плотности энергии 8%2,14 Дж/мм2 и 8»1,64 Дж/мм2 для первого и второго импульсов соответственно при расположении центра пятна ЛО на расстоянии от главной режущей кромки равном 1,5 мм, что обеспечивает общую глубину ЗЛВ на уровне ~50 мкм.

Для большинства типов метчиков угол заострения находится в пределах 65-85 [2]. Поэтому для этих инструментов наилучшие характеристики ЗЛВ достигаются при моноимпульсной ЛО при положе- необходимости уменьшения плотности энергии ЛИ ~ на 8% для обеспечения температуры закалки на поверхности ЗЛВ обрабатываемой стали.

нии центра пятна обработки на расстоянии 1,65 мм от главной режущей кромки.

Анализ геометрических характеристик сверл различного назначения показывает, что для них в качестве основного режима упрочнения следует рекомендовать двукратную импульсную упрочняющую ЛО, причем для сверл большего диаметра, имеющих меньший задний угол на периферии [2], удаление центра пятна ЛО от режущей кромки должно быть меньше, чем для мелкоразмерных сверл.

Моноимпульсная однорядная ЛО является наиболее предпочтительной при упрочнении разверток различного применения и широкого спектра фрез. Исключение составляют фрезы, применяемые при обработке легких сплавов. В этом случае должен быть реализован вариант двукратного импульсного упрочнения по передней поверхности. Аналогичные рекомендации применимы и для зенкеров различного назначения.

Выводы

-

1. Разработана модель расчета температурного поля в режущем клине инструмента, учитывающая влияние геометрических параметров инструмента и пространственных и временных характеристик ЛИ.

-

2. При углах заострения режущей кромки р=45-55 однорядная двукратная импульсная упрочняющая ЛО инструмента при расположении центра пятна ЛО на расстоянии 1,65 мм от главной режущей кромки обеспечивает наилучшие характеристики ЗЛВ (глубину, ширину, равномерность глубины).

-

3. При углах заострения режущей кромки р=60-85 лучшие характеристики ЗЛВ достигаются при однорядной моноимпульсной упрочняющей ЛО инструмента.

Численно методом КЭ решена задача о нагреве режущего клина инструмента. Установлены закономерности формирования температурного поля при упрочнении РИ импульсным лазерным излучением. Определены режимы упрочняющей ЛО, обеспечивающие наилучшие параметры ЗЛВ. Разработаны методики выбора технологических параметров процесса импульсного лазерного упрочнения РИ и рекомендации по организации процесса упрочняющей ЛО инструмента.

Полученные результаты могут быть распространены на режущие инструменты различного назначения и номенклатуры.

Список литературы Моделирование процесса лазерного упрочнения режущего инструмента

- Семенченко, И.И. Проектирование металлорежущих инструментов [Текст]/И.И. Семенченко, В.М. Матюшин, Г.Н. Сахаров. -М.: Машгиз, 1962. -952с.

- Справочник инструментальщика [Текст]/И.А. Ординарцев [и др.]; под общ.ред. И.А. Ординарцева. -Л.: Машиностроение, 1987. -846с.