Моделирование процесса намотки полосы на моталку стана холодной прокатки

Автор: Шохин Валерий Владимирович, Храмшин Вадим Рифхатович, Пермякова Ольга Валерьевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

В работе анализируются динамические свойства сложной многодвигательной электромеханической системы «клеть - полоса - моталка» для стана 630 холодной прокатки. На этом стане технологическими режимами предусматриваются значительные изменения скорости во время прокатки. Применяемые системы косвенного регулирования натяжения полосы при намотке на моталку для повышения точности регулирования должны предусматривать узлы компенсации динамического тока привода моталки. На точность регулирования в таких станах оказывают влияние механические потери в приводе, которые при изменении скорости существенно меняются по нелинейной зависимости в зависимости от скорости. Это также требует применения дополнительного узла компенсации потерь. От точности настройки указанных узлов зависит точность регулирования натяжения полосы. Система имеет сложную многодвигательную структуру. Указанные обстоятельства требуют для анализа работы таких систем применять методы моделирования. Разработана модель указанной сложной многодвигательной системы, которая имеет широкие возможности для исследования и настройки узлов системы регулирования в различных режимах.

Стан холодной прокатки, электропривод, моделирование, регулирование натяжения, динамические характеристики

Короткий адрес: https://sciup.org/147232723

IDR: 147232723 | УДК: 621.311 | DOI: 10.14529/power190110

Текст научной статьи Моделирование процесса намотки полосы на моталку стана холодной прокатки

Непрерывные прокатные станы являются сложными многосвязными агрегатами [1–6], которые требуют обеспечения точного соответствия технологических режимов заданным параметрам [7–14]. Возможности исследования процессов на реальных объектах ограничены, поэтому широко применяют методы моделирования [15–17].

Непрерывный пятиклетьевой стан 630 предназначен для холодной прокатки травленой горячекатаной ленты из низко- и среднеуглеродистых сталей, а также из сталей для глубокой вытяжки. Технологические режимы стана предусматривают заправку металла на пониженной скорости в стан и на моталку, установку необходимого натяжения полосы, разгон стана до скорости прокатки полосы, снижение скорости полосы при прохождении сварных швов, снижение скорости перед выпуском полосы и выпуск полосы после прокатки. Одним из основных требований на моталках станов холодной прокатки является сохранение неизменным натяжения полосы при намотке, при этом следует учитывать взаимосвязь последней клети стана с моталкой через полосу [8, 14, 15].

Для стана холодной прокатки применен электропривод постоянного тока. Привод валков клети индивидуальный с двухъякорными двигателями. Привод моталки двухдвигательный с одноякорным и двухъякорным двигателями. Для питания каждого двухъякорного двигателя используется один вентильный преобразователь, к которому два якоря включаются последовательно. Системы регулирования скорости выполнены с применением принципа подчиненного регулирования координат с двухзонным регулированием скорости в функции ЭДС якоря [7]. Для моталки применена система косвенного регулирования натяжения, когда для регулирования натяжения используется мощность приводного двигателя. Такая система должна иметь узлы для компенсации динамического тока моталки и момента потерь.

В связи с тем, что на стане используется широкий диапазон регулирования натяжения, с целью повышения точности регулирования натяжения применен двухдвигательный привод моталки с возможностью отключения двухъякорного двигателя от механизма моталки с помощью расцепной муфты. При работе двух двигателей создаются два контура регулирования тока, при этом используется один контур регулирования скорости, который работает только в режимах заправки и выпуска полосы.

Применяемые двигатели:

– для каждого валка клети: 2МП–2000–315– УХЛ4 с номинальными данными: мощность 2 × 1000 кВт, напряжение 2 × 440 В, ток 2460 А, частота вращения 315/800 об/мин;

– для моталки: одноякорный двигатель МП–1000–315/800–УХЛ4 с номинальными данными: мощность 1000 кВт, напряжение 440 В, ток 2460 А, частота вращения 315/800 об/мин; а также двухъякорный двигатель 2МП–2000–315–УХЛ4 с техническими данными, аналогичными приводу клети.

Технологические данные для моделирования представлены в таблице.

Технологические данные для моделирования

|

№ п/п |

Наименование параметра |

Единица измерения |

Значение |

|

1 |

Диаметр рабочих валков клети |

мм |

420–400 |

|

2 |

Толщина готовой полосы после прокатки |

мм |

0,5–4 |

|

3 |

Ширина полосы |

мм |

250–465 |

|

4 |

Минимальное рабочее натяжение ленты |

кН |

7 |

|

5 |

Максимальное рабочее натяжение ленты |

кН |

150 |

|

6 |

Максимальная скорость прокатки |

м/с |

15 |

|

7 |

Заправочная скорость |

м/с |

0,5–1,5 |

|

8 |

Скорость пропуска сварного шва |

м/с |

2–4 |

|

9 |

Интервал натяжений, при которых работает один двигатель моталки |

кН |

7–30 |

|

10 |

Интервал натяжений, при которых работают два двигателя моталки |

кН |

30–150 |

|

11 |

Расстояние между осями валков последней клети стана и барабана моталки |

м |

6 |

Основная часть

Целью исследования является оценка влияния дополнительных узлов компенсации динамического тока и момента потерь на точность регулирования натяжения в режимах разгона и торможения стана, их настройка и оценка динамических показателей работы рассматриваемой электромеханической системы при работе одного и двух двигателей моталки.

Моделирование работы электромеханической системы проводилось в программной среде MATLAB Simulink [18–19]. При моделировании использовалась модель системы двухзонного регулирования скорости двигателя постоянного тока с зависимым ослаблением магнитного потока в функции ЭДС [20], которая адаптировалась к условиям ее применения (двухъякорные двигатели для валков клети с последовательным соединением якорей и одноякорный двигатель для моталки с системой регулирования скорости в режимах заправки и выпуска полосы, одноякорный двигатель и двухъякорный двигатель для моталки с системой регулирования токов якорей в режиме регулирования натяжения).

Натяжение полосы между клетью и моталкой моделируется в соответствии с известной формулой [1, 6, 7]

EBh t

T . J (vо - v) dt + To, l0

где E – модуль упругости прокатываемого материала;

-

B , h – ширина и толщина полосы в промежутке между клетью и моталкой;

l – расстояние между осями валков клети и барабана моталки;

v 0 , v – соответственно линейные скорости намотки полосы на барабан моталки и скорости полосы, выходящей из последней клети;

-

T 0 – начальное натяжение полосы.

При вычислении скорости полосы, выходящей из клети, учитывается величина опережения скорости металла по сравнению с окружной скоростью валков в очаге деформации [8–10, 17]. Входными переменными модели полосы являются частота вращения валков клети и барабана моталки, а выходная переменная – величина натяжения между клетью и моталкой.

Для расчета радиуса рулона в механизме моталки используется зависимость

R p = R б

t hJ vdt n Кб2

+ 1,

где R р – радиус рулона;

R б – радиус барабана моталки;

-

h – толщина полосы;

-

v – линейная скорость движения полосы.

Момент инерции рулона на моталке вычисляется по формуле

-

, _ n B срY , „4 „4.

J p = 2 i 2 ( R P R б ), где В ср – средняя ширина полосы;

-

γ – удельный вес металла;

i – передаточное число редуктора моталки.

В системе регулирования натяжения для вычисления сигнала, пропорционального текущему радиусу рулона, используется равенство

R = -, го где ω – угловая скорость вращения барабана моталки.

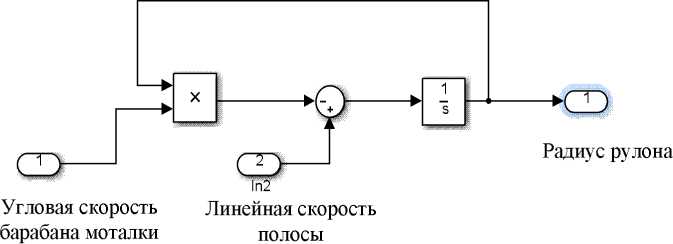

Операция деления осуществляется в узле вычисления текущего радиуса рулона включением множительного устройства в цепь обратной связи интегрирующего устройства (рис. 1). Интегратор и множительное устройство образуют интегрозапоминающее устройство (ИЗУ). В данном узле осуществляется операция деления в неявной форме сигнала, пропорционального линейной скорости полосы на сигнал, пропорциональный угловой скорости барабана моталки.

Шохин В.В., Храмшин В.Р., Пермякова О.В.

Рис. 1. Вычисление текущего радиуса рулона

Процесс деления заканчивается тогда, когда на выходе ИЗУ сигнал, пропорциональный радиусу рулона, достигнет значения, при котором сигнал на входе интегратора станет равным нулю.

В связи с тем, что в соответствии с технологией скорость прокатки меняется в широких пределах от заправочной до максимальной, момент потерь в механизме моталки изменяется. Это необходимо учитывать при моделировании введением блока потерь в механизме моталки и блока компенсации этих потерь.

Зависимость момента потерь от скорости вращения барабана моталки может быть представлена формулой

M пот = A0 + k ®2, где А0 – начальный момент потерь при скорости, равной нулю;

k – коэффициент.

При моделировании модель каждого двигателя и модель полосы представляются в виде подсистем с входными и выходными переменными. Это дает возможность относительно легко моделировать сложную электромеханическую систему с силовыми связями электрических двигателей.

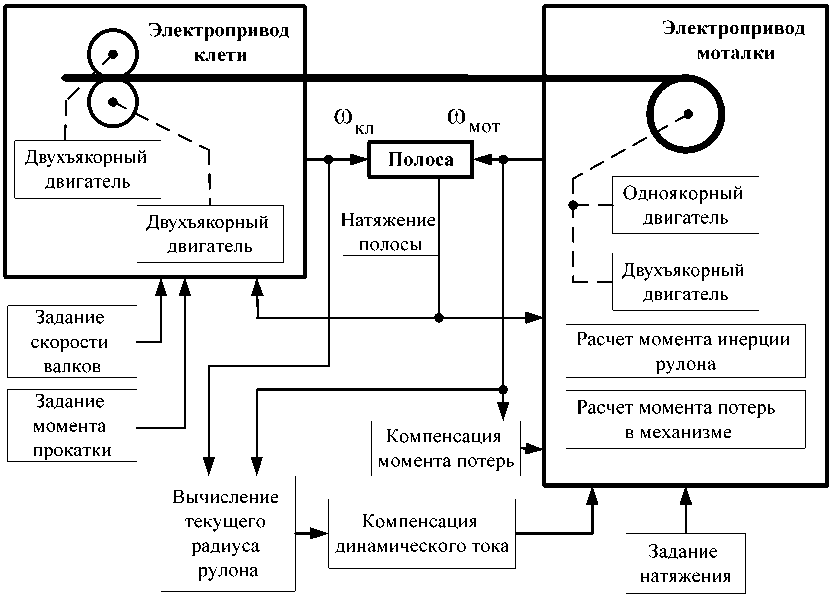

Функциональная схема модели представлена на рис. 2.

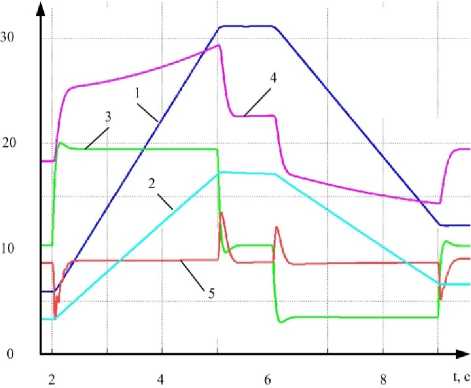

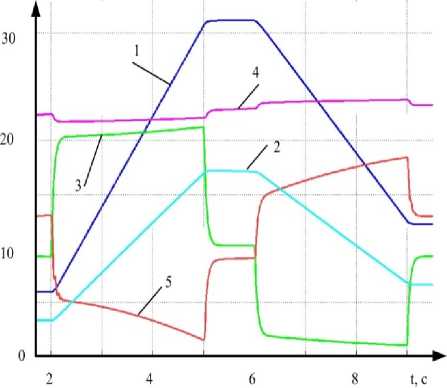

В модели исследовался процесс прокатки углеродистой ленты толщиной 1 мм в режиме изменения скорости прокатки от 1,5 до 6,5 м/с и до 13 м/с. При разгоне до максимальной скорости использовалось ослабление магнитного потока двигателей. В процессе исследований проводилась настройка узлов компенсации динамического тока и момента потерь в электроприводе моталки. На всех осциллограммах (рис. 3–6) представлены скорость двигателей клети (обозначена цифрой 1,

Рис. 2. Функциональная схема модели электромеханической системы «клеть – полоса – моталка»

масштаб ×1 м/с), скорость двигателей моталки (цифра 2, масштаб ×1 м/с), суммарный момент двигателей клети (цифра 3, масштаб ×2000 Нм), суммарный момент двигателей моталки (цифра 4, масштаб ×2000 Нм), натяжение полосы (цифра 5, масштаб ×5000 Н). Осциллограммы, представленные на рисунках, иллюстрируют влияние указанных узлов на процесс регулирования натяжения.

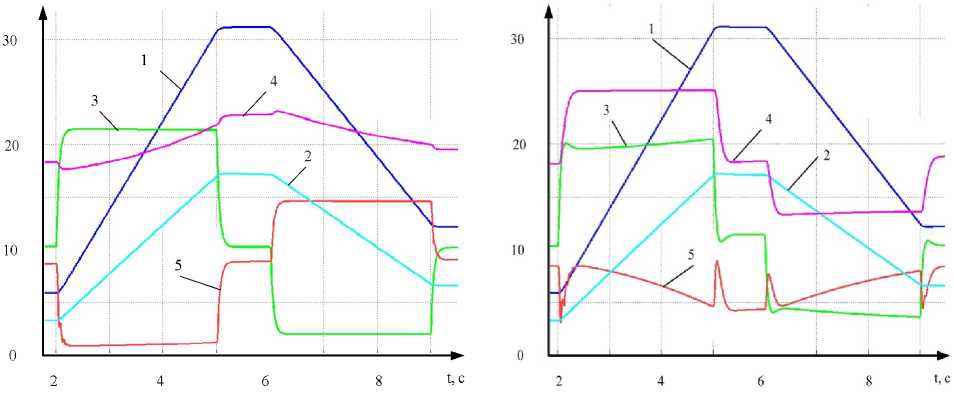

Без узла компенсации динамического тока при разгоне стана величина натяжения полосы существенно снижается (рис. 3а). Если не учитывать изменение момента потерь в зависимости от скорости полосы, то с ростом скорости натяжение также снижается. Причем для рассматриваемых условий было увеличено задание на начальное натяжение, так как снижение натяжения при разгоне стана приводило к его исчезновению.

Введение указанных узлов позволяет повысить точность регулирования натяжения при намотке полосы в исследуемых режимах. После настройки узлов компенсации была снята осциллограмма, представленная на рис. 3б, из которой следует, что натяжение сохраняется неизменным в процессе разгона. Имеющиеся динамические отклонения натяжения в начале и в конце разгона объясняются примененным принципом регулирования. В этих режимах темп изменения скорости барабана моталки отстает от темпа изменения скорости валков клети и восстановление натяжения происходит за счет ошибки регулирования.

На рис. 4 показаны осциллограммы, иллюстрирующие влияние каждого узла компенсации на процесс регулирования натяжения. После настройки узлов компенсации был отключен узел компенсации динамического тока и снята осцил-

а)

Рис. 3. Осциллограммы работы электромеханической системы «клеть – полоса – моталка» при отсутствии компенсации динамического тока и момента потерь (а) и при их полной компенсации (б)

б)

а)

б)

Рис. 4. Осциллограммы работы электромеханической системы «клеть – полоса – моталка» при отключении компенсации динамического тока (а) и при отключении компенсации момента потерь (б)

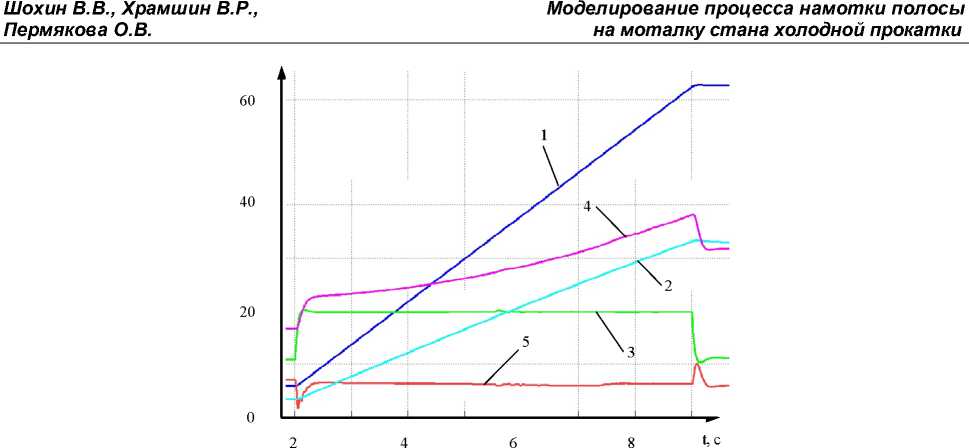

Рис. 5. Осциллограммы работы электромеханической системы «клеть – полоса – моталка» при разгоне до максимальной скорости

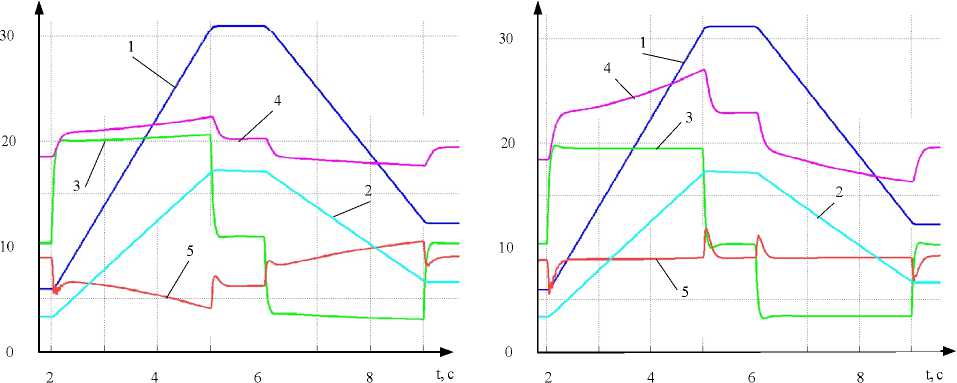

а) б)

Рис. 6. Осциллограммы работы электромеханической системы «клеть – полоса – моталка» при отключенном двухъякорном двигателе моталки без перестройки узлов компенсации (а) и после перестройки узлов компенсации (б)

лограмма (рис. 4а), при этом узел компенсации момента потерь не отключался. На осциллограмме рис. 4б показан процесс разгона и торможения стана с отключенным узлом компенсации переменной составляющей момента потерь и при включенном узле компенсации динамического тока. Результаты, полученные при настройке перечисленных узлов на модели, могут быть использованы при настройке реальной системы регулирования натяжения для стана.

На осциллограмме рис. 5 показан режим разгона стана до максимальной скорости, когда происходит ослабление магнитного потока двигателей и клети, и моталки. Анализ осциллограммы показывает, что настройка узлов компенсации динамического тока и момента потерь сохраняется и при ослаблении магнитного потока двигателей. Регулирование натяжения вполне удовлетворительное.

Осциллограммы, представленные на рис. 6а, иллюстрируют работу моталки при отключении двухъякорного двигателя. В этом случае для установления натяжения полосы на прежнем уровне требуется увеличить задание на натяжение, но, как видно из осциллограмм, в этом случае требуется и перестройка узлов компенсации динамического тока и момента потерь. При отключении двухъякорного двигателя с помощью расцепной муфты изменяется суммарный момент инерции привода моталки, а для восстановления натяжения и преодоления момента потерь в механизме моталки одноякорный двигатель должен увеличить свой момент. На осциллограмме рис. 6б представлены переходные процессы в рассматриваемой системе после перестройки узлов компенсации. Качество регулирования натяжения восстановлено.

Заключение

В результате исследований авторами получена модель сложной многодвигательной электромеханической системы «клеть – полоса – моталка», позволяющая проводить исследование ее работы в различных режимах. Проведена оценка влияния узлов компенсации динамического тока и момента потерь в моталке на величину натяжения полосы при разгоне и торможении стана. В процессе исследования получены параметры узлов компенсации динамического тока и момента потерь для системы регулирования натяжения полосы при ее смотке, которые могут быть использованы при настройке системы регулирования натяжения на реальном стане. Проведена оценка влияния на работу моталки двухъякорного двигателя при его подключении и отключении с помощью расцепной муфты. Полученная модель электромеханической системы «клеть – полоса – моталка» может быть использована при настройке систем регулирования натяжения полосы для аналогичных станов и в учебном процессе при подготовке бакалавров и магистров по направлению «Электроэнергетика и электротехника» по профилю «Электропривод и автоматика».