Моделирование процесса отбортовки-формовки тонкостенных осесимметричных деталей в программном комплексе PAM-STAMP 2G (ESI group)

Автор: Епифанов Александр Николаевич, Демьяненко Елена Геннадьевна, Попов Игорь Петрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-1 т.18, 2016 года.

Бесплатный доступ

Предложен способ, основанный на последовательном совмещении процессов отбортовки и формовки с целью получения максимально равномерной толщины детали.

Способ, устройство, отбортовка, формовка, толщина, тонкостенная, осесиммет-ричная, деталь

Короткий адрес: https://sciup.org/148204344

IDR: 148204344 | УДК: 621.4

Текст научной статьи Моделирование процесса отбортовки-формовки тонкостенных осесимметричных деталей в программном комплексе PAM-STAMP 2G (ESI group)

поверхности пуансона со стороны малого торца и не прижмется к упругому элементу. При дальнейшем движении пуансона вниз нижняя часть заготовки зажимается между пуансоном и упругим элементом, внутренняя поверхность которого соответствует рабочей поверхности пуансона. Протекает процесс формовки в условиях близких к плоско-деформированному состоянию, когда тангенциальная деформация стремится к нулю [4].

На начальном этапе разработок альтернативой проведения экспериментов является моделирование в различных программных комплексах, позволяющих получить представление о напряженно-деформированном состоянии и технологических особенностях процесса. Моделирование подтверждает или опровергает достоверность теоретических выводов, тем самым предоставляя возможность тщательно подготовиться к планированию экспериментов.

В настоящее время существуют достаточно много программных продуктов для решения и моделирования различных сценариев протекания процесса, оптимизации технологических режимов, основанных на методе конечных элементов, в том числе ANSYS, NASTRAN, DEFORM и др.

Необходимость применения Pam-Stamp 2G (ESI Group) объясняется возможностью расчёта тонкостенных оболочек и анализа формоизменяющих процессов листовой штамповки [5].

Программный комплекс позволяет проводить расчет технологических процессов и определять все необходимые параметры, в том числе:

. изменение толщины заготовки в процессе штамповки и ее утонение;

. величины и интенсивность напряжений и деформаций в любой точке заготовки;

. возможные опасные зоны заготовки по критерию предельных деформаций;

. возможные дефекты изделия (гофры, разрывы, складки);

. величину упругого пружинения и многое другое.

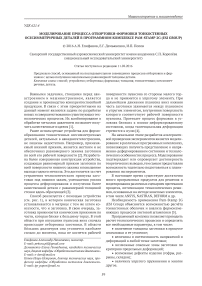

Рис. 1. Устройство для отбортовки и формовки:

1 – верхний конический прижим; 2 – коническая матрица; 3 – пуансон; 4 – упругий элемент; 5 – нижний прижим; 6 – заготовка; 7 – опорное кольцо; 8 – контейнер; 9 – плита штампа

Решения ESI Group для моделирования штамповки позволяют получить изделие с высокой геометрической точностью, соответствующие требованиям по эксплуатационным характеристикам, с минимумом затрат на инструмент и прототипы.

При математическом моделировании процессов обработки металлов реальную схему процесса заменяют упрощенной схемой, не нарушая при этом адекватность и точность модели.

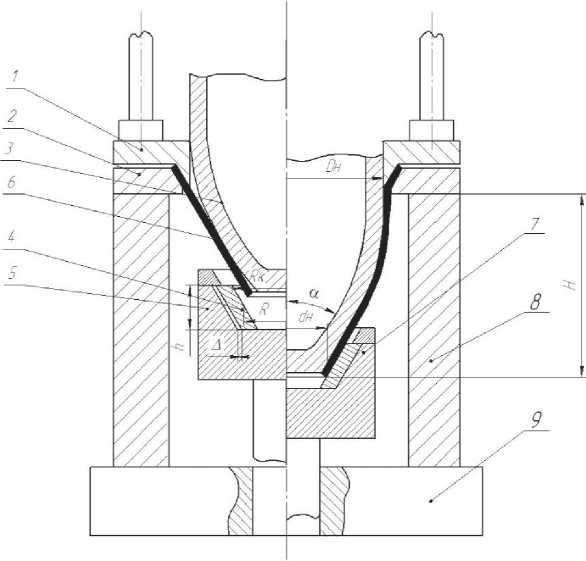

Рис. 2. Кинематическая схема процесса отбортовки-формовки

Построение геометрий заготовки и инструмента является начальным шагом моделирования. В программную среду Pam-Stamp они импортировались из программного комплекса Аскон «КОМПАС-3D» с помощью универсального протокола передачи данных между CAD и CAE системами .igs (см. рис. 2).

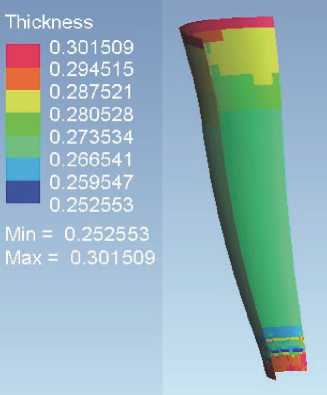

В компьютерную модель процесса отбортовка-формовка входят: заготовка, пуансон, матрица, прижим верхний, прижим нижний. Штамповая оснастка, за исключением пуансона, и заготовка строились с одинаковыми углами конусности (180). Для выявления оптимальных параметров формообразования пуансон выполнялся с разными углами конусности. Толщина заготовки принималась равной 0,3 мм.

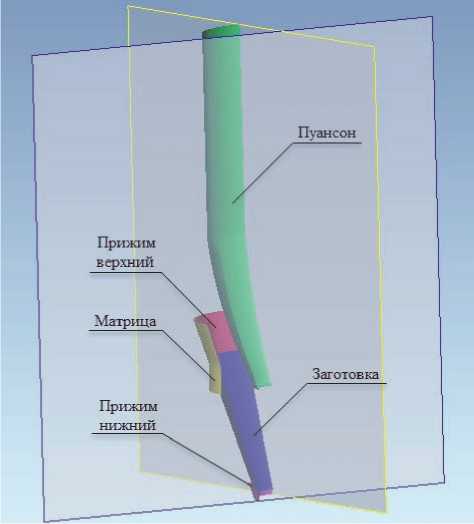

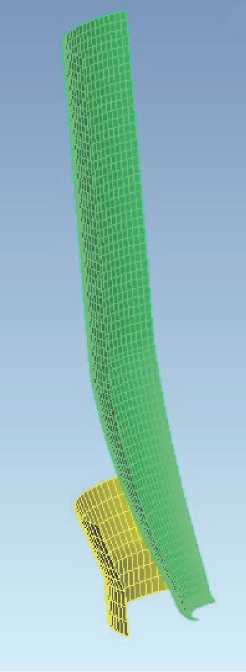

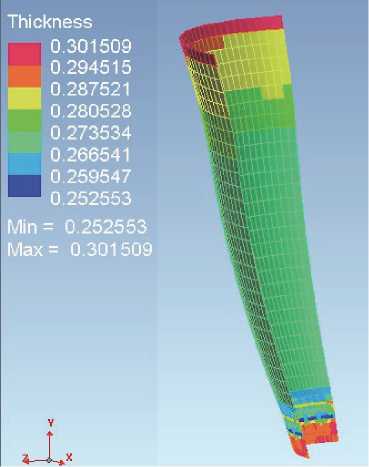

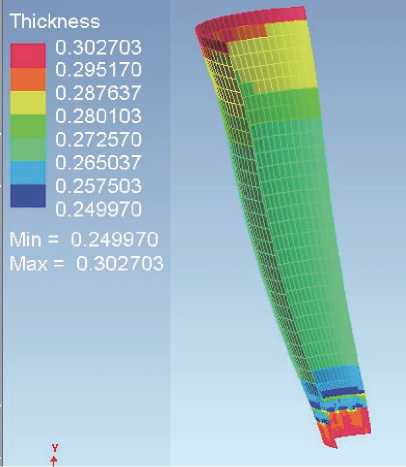

Сетка конечных элементов автоматически регенерируется в зависимости от сложной геометрии с учётом более мелкого или крупного разбиения по условиям математического расчета (см. рис. 3). Заготовка разбивалась на сетку конечных элементов с средним размером длины ребра конечного элемента, равным 0,05 и 0,1 мм (см. рис. 5).

Для того, чтобы сократить количество конечных элементов и, тем самым облегчить процесс расчета, моделировалась 1/4 объема, заключенного между координатными плоскостями XOY и YOZ (ось OY совмещалась с осью симметрии), т.к. задача осесимметричная. Задавались соответствующие граничные условия (ограничения на перемещение узлов, лежащих в плоскости симметрии), дополнительные ограничения степеней свободы:

Рис. 3. Разбиение сетки конечных элементов на матрице и пуансоне

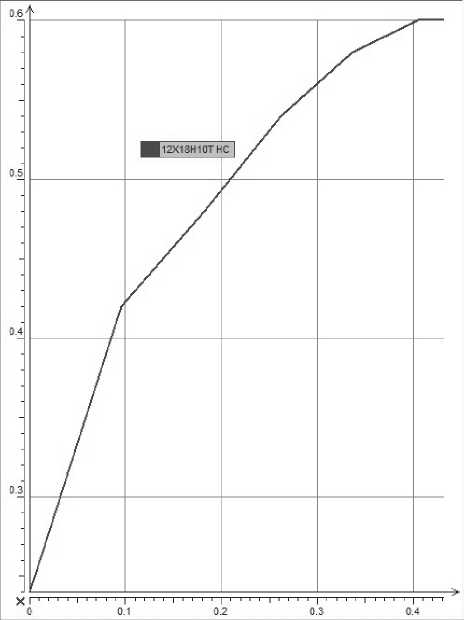

Рис. 4. Экспериментальная кривая упрочнения сплава 12Х18Н10Т (ось абсцисс - логарифмическая деформация; ось ординат - напряжение, ГПа)

пуансон и нижний прижим могут перемещаться только вдоль оси OY, поэтому для них ограничивались перемещения вдоль осей OX и OZ и все повороты, а для неподвижных матрицы и верхнего прижима убирались все степени свободы.

Тип объекта, принятый для матрицы, пуансона верхнего и нижнего прижимов – Surface tool, поверхностный тип инструмента. При задании типа металлического инструмента принято допущение, что элементы штамповой оснастки являются абсолютно жесткими, значение усилия верхнего прижима задавалось равным 2 кН.

Тип объекта, принятый для заготовки – Surface blank, поверхностный тип заготовки.

Свойства материала заготовки в программе PAM-STAMP заданы экспериментальной кривой

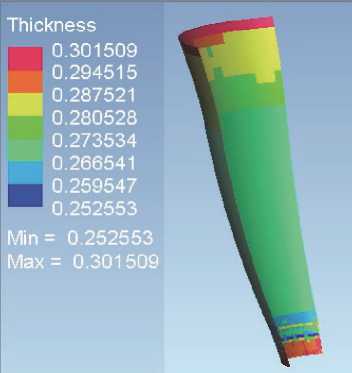

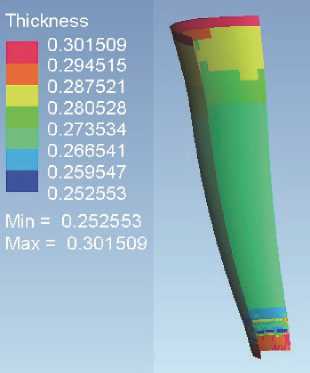

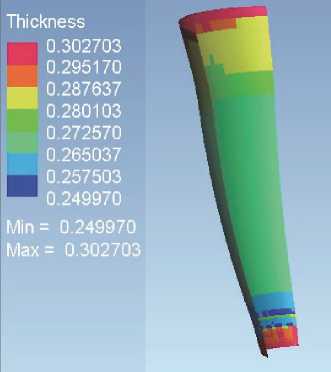

Рис. 5. Результат распределения толщин детали вдоль образующей при разбиении сетки КЭ со средними размерами длин рёбер элементов равными 0,05 мм (слева) и 0,1 мм (справа)

упрочнения стали 12Х18Н10Т, полученной при испытании на простое растяжение (см. рис. 4). Плотность материала заготовки устанавливалась на значении, равном 7 900 кг/мм3; модуль упругости – 195 ГПа; коэффициент Пуассона – 0,3; коэффициент Лэнкфорда (коэффициент, учитывающий анизотропию свойств материала) – 0,43.

В процессе отбортовки-формовки применялся пуансон выпуклой формы, его перемещение составило 7 мм, коэффициенты трения между заготовкой и инструментом – 0,12 (между заготовкой и пуансоном) и 0,45 (между заготовкой и матрицей, заготовкой и верхним прижимом, заготовкой и нижним прижимом).

Поскольку полученные результаты распределения толщины при разбиении сетки КЭ со средними размерами длин рёбер элементов, равными 0,05 мм и 0,1 мм, отличаются на величины, соответствующие сотым долям миллиметра (см. рис. 5), то в дальнейшем сетка КЭ разбивалась на элементы со значениями среднего ребра, равным 0,05 мм, что более оптимально.

Наличие нижнего прижима обеспечивает возможность протекания процесса формовки, после процесса отбортовки. Его усилие направлялось в противоположную сторону перемещения пуансона и задавалось равным 2 кН.

При предварительно проведённом моделировании процесса отбортовки выбирались пуансоны конической и выпуклой формы. Результаты позволили сделать вывод о том, что для процесса отбортовки-формовки целесообразно использовать заготовки с углами конусности, равными 180, как для конического, так и для выпуклого пуансона.

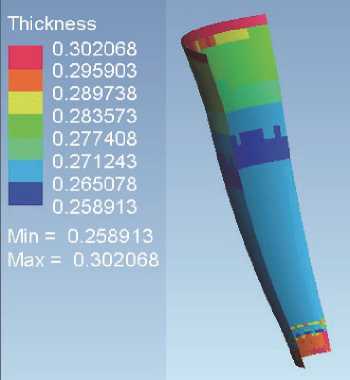

Смоделирован процесс отбортовки-формовки с использованием различных коэффициентов трения между заготовкой и пуансоном (см. рис. 6). При коэффициенте трения между заготовкой и пуансоном, равном 0,2, наблюдается недопустимое утонение стенки детали. Разница в результатах моделирования по толщинам при коэффициентах трения – 0,05 и 0,12 незначительна, однако, более равномерная толщина стенки изделия

a)

б)

в)

Рис. 6. Результат распределения толщин детали вдоль образующей с использованием выпуклого пуансона и разных значений коэффициентов трения между заготовкой и пуансоном: а – коэффициент трения равен 0,05; б – коэффициент трения равен 0,12;

в – коэффициент трения равен 0,2

получается при коэффициенте трения, равным 0,12, что более оптимально.

Для дальнейшего совершенствования процесса отбортовки-формовки, расчёт проводился с вышеприведёнными параметрами. Однако геометрия заготовок выполнялась различной, а именно варьировался припуск под зажим. Для его уменьшения в процессе моделирования вся площадь прижима участвовала в фиксации заготовки к матрице и половина площади прижима зажимала заготовку в процессе формообразования.

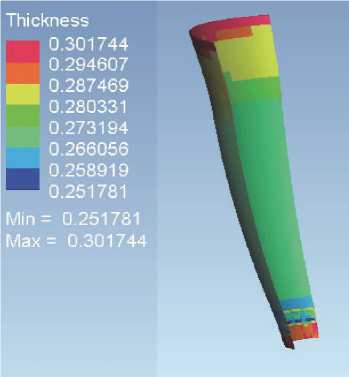

Для дальнейшего совершенствования процесса отбортовки-формовки, расчёт проводился с вышеприведёнными параметрами, но при разных диаметрах кромки фланца верхнего прижима, определяющих двукратное отношение его площадей (см. рис. 7). Сравнение полученных результатов показало, что распределение толщин деталей отличается незначительно, в то время как уменьшение площади верхнего прижима заготовки резко увеличивает коэффициент использования материала, если прижим заготовки является технологическим припуском. В связи с этим дальнейшее моделиро-

вание проводилось с меньшей площадью заготовки под верхний прижим.

Результат расчёта процесса отбортовки-формовки с различными значениями коэффициента трения между заготовкой и нижним прижимом приведен на рис. 8. При значениях коэффициентов трения между заготовкой и нижним прижимом, равных f = 0,12 и f = 0,45, разница в полученных результатах по толщине стенки детали незначительна (толщина стенки – 0,273 мм против 0,272 мм соответственно). Однако определено, что более рационален коэффициент трения между заготовкой и нижним прижимом, равный 0,12.

В качестве выводов следует отметить, что при рассмотрении исключительно процесса отбортовки решение с равномерной толщиной стенки детали вдоль образующей возможно. При этом предпочтительно применить пуансон конической формы, а также необходимо увеличить его перемещение. Деформирование же с помощью пуансона выпуклой формы не позволяет обеспечить равномерного распределения толщины стенки детали.

Рис. 7. Результат распределения толщин детали вдоль образующей с использованием выпуклого пуансона и разными площадями заготовки, находящейся под верхним прижимом

Рис. 8. Результат распределения толщин детали вдоль образующей с использованием выпуклого пуансона и разных значений коэффициентов трения между заготовкой и нижним прижимом (0,12 - слева и 0,45 - справа соответственно)

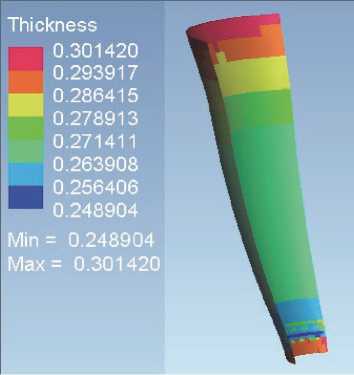

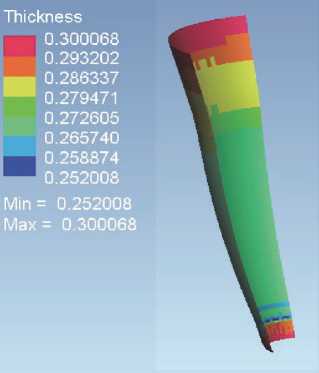

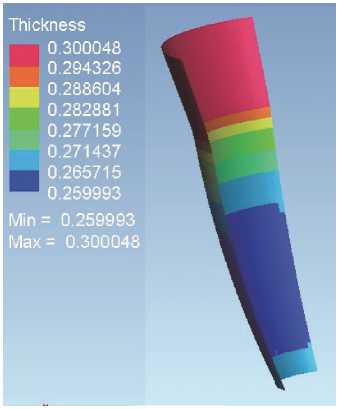

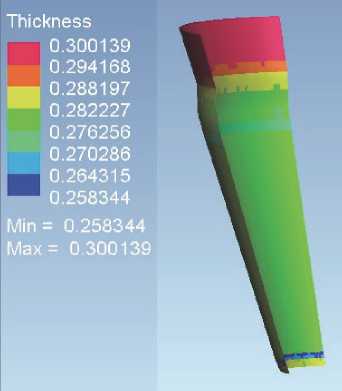

a)

б)

в)

г)

Рис. 9. Результат распределения толщин детали вдоль образующей при использовании процессов отбортовки и отбортовки-формовки коническим и выпуклым пуансонами: а - отбортовка, конический пуансон, перемещение пуансона - 8 мм;

-

б - отбортовка, выпуклый пуансон, перемещение пуансона - 7 мм;

-

в - отбортовка-формовка, конический пуансон, перемещение пуансона - 7 мм;

-

г - отбортовка-формовка, выпуклый пуансон, перемещение пуансона - 7 мм

Однако совмещение процессов отбортовки и формовки доказывает возможность изготовления деталей с равномерной толщиной стенки по всей длине образующей. Получены предварительные технологические данные для такого формообразования. А именно: значения коэффициентов трения между заготовкой и различными элементами оснастки, оптимальная геометрия заготовки (как с экономической, так и с прикладной точек зрения), усилия прижимов и пуансона. Таким образом, определены параметры для начальных экспериментальных исследований процесса отбортовки-формовки с целью получения максимально равномерной толщины стенки детали вдоль всей образующей (см. рис. 9).

Список литературы Моделирование процесса отбортовки-формовки тонкостенных осесимметричных деталей в программном комплексе PAM-STAMP 2G (ESI group)

- Современные технологии в производстве газотурбинных двигателей/А.Г. Братухин; Г.К. Язов, Б.Е. Карасев и др. . М.: Машиностроение, 1997. 416 с.

- А.С. 1748905 СССР, МКИ2В21D22/30. Способ штамповки тонкостенных осесимметричных изделий/И.П. Попов, В.Д. Маслов, А.Н. Карпухин (СССР). № 4760202; заявл. 23.11.89; опубл. 23.07.92, Бюл. № 27.

- Демьяненко Е.Г., Попов И.П. Технология листовой штамповки. Часть 1. Способы деформирования, основанные на процессах формовки, отбортовки и вытяжки тонкостенных осесимметричных деталей: учебник. Самара: Самар. гос. аэрокосм. ун-т., 2013. 112 с.

- Demyanenko E.G., Popov I.P. Directional thickness alteration of a thin-walled ring blank using flanging and forming for the purpose of receiving conical part//Key Engineering Material. Vol. 684 (2016). Pp. 253-262.

- Tisza M. Numerical modeling and simulation in sheet metal forming//J. Mater. Process. Technol, 2004. 151. № 1-3. P. 58-62.