Моделирование процесса прессования бурильных труб с наружными утолщениями

Автор: Каргин Владимир Родионович, Афанасьев Александр Евгеньевич, Каргин Борис Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-2 т.18, 2016 года.

Бесплатный доступ

Проведено компьютерное моделирование раздачи труб горячим прессованием методом конечных элементов в программном комплексе DEFORM 2D. Получен график изменения усилия раздачи в зависимости от времени процесса. Авторами показана динамика изменения геометрии деформируемой трубы относительно конусного участка профилированной иглы. Описано распределение меридиональных и тангенциальных нормальных напряжений по объему очага пластической деформации. На основе полного факторного численного эксперимента установлено совместное влияние угла конуса бурта, радиуса скругления в зоне сопряжения конического и цилиндрического участков профилированной иглы, геометрии заготовки на усилие раздачи, приращение величины внутреннего диаметра трубы вследствие внеконтакной деформации, уменьшение стенки трубы, величину максимальных меридиональных напряжений и отклонения внутренней поверхности трубы от места сопряжения шейки и конуса иглы.

Бурильная труба, наружное утолщение, прессование, раздача трубы, геометрия иглы, внеконтактная деформация

Короткий адрес: https://sciup.org/148204368

IDR: 148204368 | УДК: 621.774.38

Текст научной статьи Моделирование процесса прессования бурильных труб с наружными утолщениями

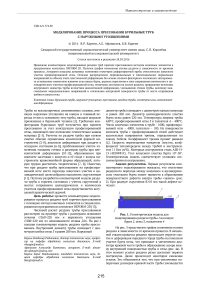

диаметр трубы совпадает с диаметром канала матрицы и равен 260 мм. Диаметр цилиндрического участка бурта иглы равен 220 мм. Температура нагрева трубы 440 ° С, профилированной иглы 3 и толкателя 4 - 400 ° С. Число конечных элементов в трубе - 1000, профилированной игле – 4000, толкателе – 100. На поверхности контакта трубы с профилированной иглой действуют касательные напряжения трения, определяемые по закону Зибеля. Коэффициент трения принят равным 0,2. Скорость перемещения толкателя 1мм/сек, коэффициент теплопередачи между трубой и инструментом 11 Квт (м2К). Материал инструмента сталь AISI-H-13 (4Х5МФ1С). Угол конусного участка бурта 10 ° -30 ° . Геометрическая модель соответствует условиям осесимметричного нагружения.

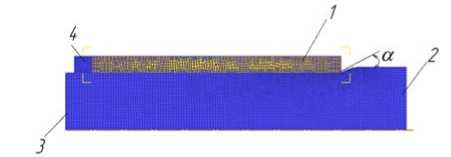

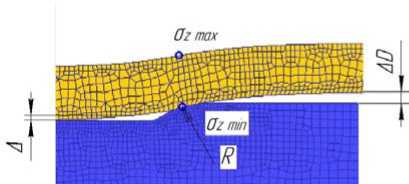

Анализ результатов. Первые результаты компьютерного моделирования показали, что отсутствие радиусного перехода между конусным и цилиндрических участками бурта может привести к образованию поверхностного дефекта внутри трубы «зажим» (рис. 2). При радиусе скругления R≥10 мм такой дефект исчезает.

Рис. 1. Геометрическая модель для моделирования раздачи трубы 1 на конусе бурта 2 , иглы 3 , толкателем 4

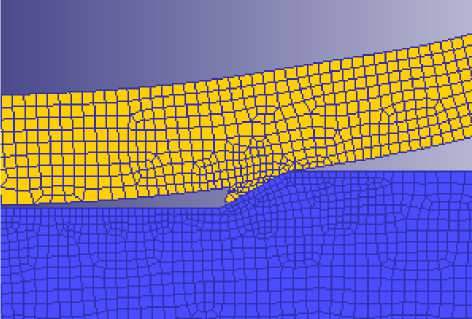

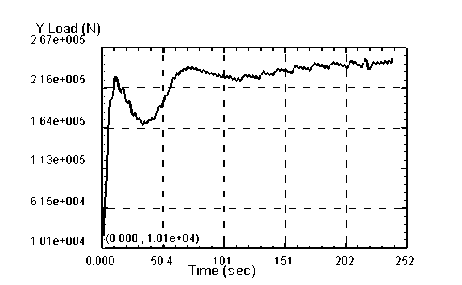

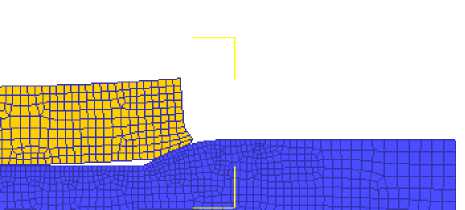

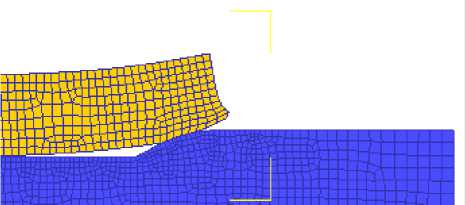

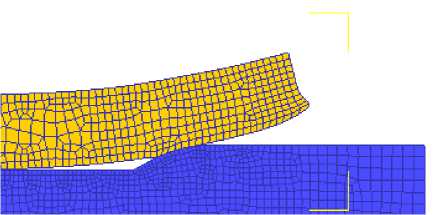

На рис. 3 представлен график изменения усилия раздачи в зависимости от времени процесса. В начальной стадии процесса раздачи происходит упругое сжатие и деформация переднего торца трубы на конусном участке бурта иглы, что приводит к увеличению диаметра краевой части трубы и образованию зазора между внутренней поверхностью трубы и иглы (рис. 4а). В этот момент усилие раздачи резко достигает первого экстремума. Далее происходит некоторое снижение усилия. Это объясняется тем, что при увеличении поперечных размеров краевой части трубы уменьшается усилие, необходимое для создания изгибающего момента, образующего первый участок свободного изгиба при внеконтактной деформации, а также и сила трения по шейке иглы (рис. 4б).

Рис. 2. Образование внутри трубы при раздаче горячим прессованием дефекта «зажим»

По мере увеличения объема очага деформации вновь отмечен более плавный рост усилия деформирования (рис. 4в) до момента достижения второго экстремума. При последующем перемещении трубы усилие несколько снижается. Наружный диаметр краевой части трубы начинает уменьшаться и спрямляться. При этом наблюдается некоторый рост усилия (рис. 4г).

Рис. 3. График изменения усилия раздачи прессованием в зависимости от времени перемещения толкателя

а

б

в

г

д

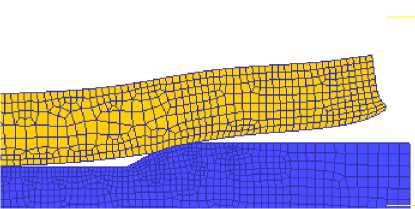

Рис. 4. Положение деформируемой трубы относительно конусного участка профилированной иглы с α=300 и радиусом скругления

R =50 мм на различных стадиях раздачи

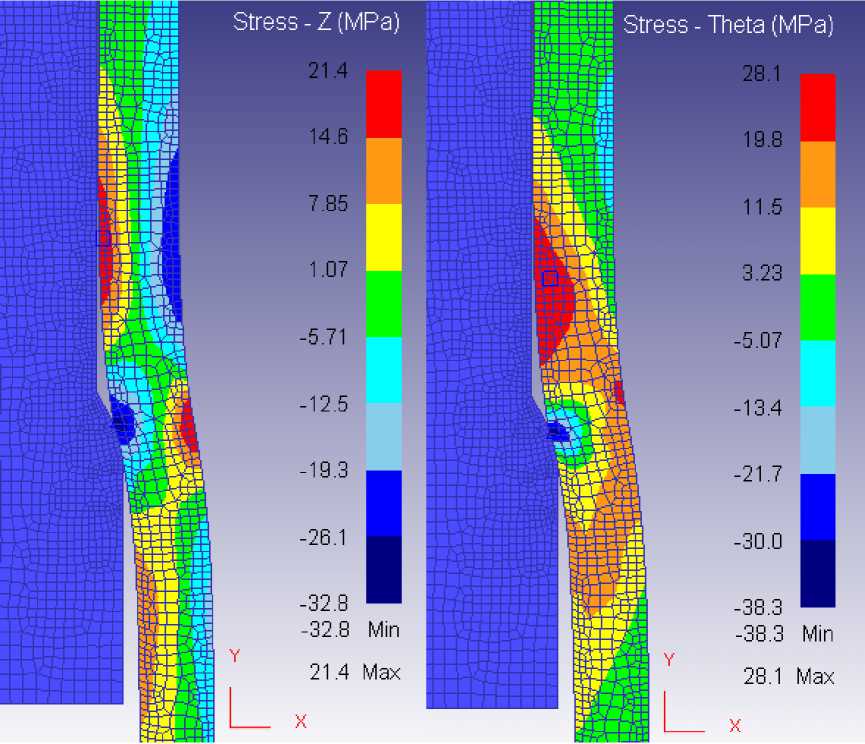

Далее наступает стадия установившегося процесса раздачи (рис. 4д). В процессе раздачи в трубе возникают окружные ^9 и меридиональные ^J напряжения, неравномерно распределенные по объему очага деформации (рис. 5). Знаки напряжений определяются положением рассматриваемого сечения в очаге деформации.

В местах изгиба участков трубы, расположенных в области потери контакта трубы с шейкой иглы и в области сопряжения конусного и цилиндрических участков, исходя из распределения меридиональных напряжений, наблюдаются зоны растяжения и сжатия по толщине стенки трубы. В области первого изгиба в наружных слоях меридиональные напряжения сжимающие, а в внутренних - растягивающие. В области второго изгиба знаки меридиональных напряжений по толщине стенки трубы меняются на противоположные. В области внеконтактной деформации меридиональные напряжения вновь меняют знак, уменьшаясь по величине, и создают изгибающий момент для спрямления изогнутых элементов трубы за счет смещения зон растяжения и сжатия относительно друг друга в меридиональном направлении. Окружные напряжения из сжимающих переходят в растягивающие, увеличиваясь от наружной поверхности к внутренней, что и приводит к потере контакта трубы с иглой. В зоне радиусного перехода сжимающие окружные напряжения достигают наибольших значений по абсолютной величине, а на наружной поверхности они растягивающие. По мере продвижения трубы в области внеконтактной деформации ^9 уменьшается постепенно до нулевых значений.

Рис. 5. Распределение меридиональных и окружных напряжений при раздаче труб прессованием

Труба в процессе раздачи на конусном участке прессовой иглы претерпевает определенную деформацию, обусловленную механизмом процесса [2-8]. Величина деформации, определяемая параметрами процесса раздачи, зависит, главным образом, от соотношения толщины стенки утолщения t ym и толщины стенки основного сечения трубы переменного сечения

, угла конусного участка и радиусного перехода на границе сопряжения конусного и цилиндрического участков . Поэтому представляет известный интерес изучения совместного влияния этих факторов на усилие раздачи Р, приращение внутреннего диаметра трубы вследствие внеконтакт-ной деформации ΔD, уменьшения толщины стенки утолщения , изменение наибольших и наименьших меридиональных напряжений

(наружная поверхность) и (внутренняя поверх ность) в зоне сопряжения конусного и цилиндрическо- го участков иглы, максимального отклонения внутренней трубы Δ от места сопряжения шейки и конуса бурта иглы.

Исследование проводили по плану полного факторного эксперимента 23 [14]. Согласно априорной информации [2-8] приняты следующие интервалы варьирования факторов: .Vi=1,2^1,8, -V2=10 ° ^30 ° ,

3 =10…50 мм (табл. 1).

Таблица 1. Условия проведения и результаты численных экспериментов

|

№ опыта |

_5zl ^□сн |

Я град |

Я мм |

р КH |

до 2 мм |

^РУТ Ч» % |

д мм |

®z max МПа |

®z min МПа |

|

1 |

1,8 |

30 |

50 |

252 |

5,7 |

6,4 |

4,7 |

39 |

-79 |

|

2 |

1,2 |

30 |

50 |

150 |

5,5 |

5,8 |

4,8 |

40 |

-77 |

|

3 |

1,8 |

10 |

50 |

22 |

6,4 |

6,1 |

3,1 |

6 |

-14 |

|

4 |

1,2 |

10 |

50 |

14 |

5,2 |

5,4 |

3,1 |

6 |

-11 |

|

5 |

1,8 |

30 |

10 |

320 |

6,6 |

7,8 |

5,9 |

33 |

-76 |

|

6 |

1,2 |

30 |

10 |

183 |

7,5 |

5,0 |

5,4 |

34 |

-78 |

|

7 |

1,8 |

10 |

10 |

21 |

6,4 |

6,4 |

2,8 |

5 |

-14 |

|

8 |

1,2 |

10 |

10 |

16 |

5,8 |

5,4 |

3,1 |

6 |

-11 |

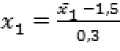

В результате обработки численных экспериментальных данных получены уравнения регрессии т

P = 122,2+31,5х 1 +104x 2 -12,7x 3 +28,2x 1 2 -12,4x 2 x 3 -4x 1 x 3 -4,6x 1 x 2 x 3 ,

х х х XX XX XX

= 6,12+0,14 1 +0,20 2 -0,44 3 -0,32 1 2 -0,28 2 3 +0,20 1 3 , f^lOoV _ _ _

X t™ / , X XX XXXXXXX

5,32+0,64 1 +0,21 2 -0,11 3 +0,21 1 2 -0,26 1 3 -0,24 1 2 3 , ст Ох X X XXX

= 21,11-0,5 1 +15,34 2 +1,70 3 +4,6 1 2 3, а, ~ х х „ х х х

= -45-0,75 1 -32,50 2 +0,75 1 2 -0,5 1 3 -0,5 1 2 3 ,

Л х X XX XX XXX

= 4,11+1,09 2 -0,19 3 +0,09 1 2 -0,26 2 3 -0,11 1 2 3 ,

где

,

_ д3 -30

3 20

,

.

Из анализа полученных уравнений видно, что главный параметр, влияющий на изменение усилия раздачи – это угол конусного участка иглы. С уменьшением угла α усилие раздачи существенно снижается. Увеличение радиуса скругления приводит к падению усилия раздачи, а параметра наоборот – росту усилия. Приращение внутреннего диаметра трубы в зоне внеконтактной деформации ΔD тем больше, чем больше и угол наклона образующей конусного участка α . Увеличивая радиус скругления можно существенно снизить величину приращения ΔD. Зная ΔD, нетрудно определить диаметр цилиндрического участка бурта, при котором после раздачи получится требуемый внутренний диаметр готовой трубы. Утонение стенки трубы после раздачи изменяется в интервале (5,0-7,8)% и зависит главным образом от величины

. Учет утонения стенки при расчете диаметра шейки иглы позволит получить требуемую толщину стенки утолщения готовой трубы.

На распределение меридиональных напряжений, действующих в поверхностных слоях в переходной зоне конусного и цилиндрического участков бурта, наиболее сильное влияние оказывает конусность бурта. При углах конусности 10 ° и 30 ° меридиональные напряжения отличаются друг от друга в 5-7 раз. Это объясняется тем, что с уменьшением α возрастает протяженность зоны деформирования и соответственно, длина иглы, при создании изгибающего момента. Максимальное отклонение внутренней поверхности трубы Δ от места сопряжения шейки и конусного участка иглы изменяется в интервале 3,1-5,9 мм. Наибольший вклад в величину Δ вносит угол конуса бурта и совместное влияние угла конуса бурта и радиуса скругления. Для уменьшения Δ целесообразно в месте сопряжения шейки иглы и конуса выполнить радиусный переход.

Выводы: компьютерное моделирование позволило провести анализ силовых и деформационных параметров процесса раздачи при горячем прессовании бурильной трубы с наружными утолщениями на концах с учетом радиусного перехода на коническом и цилиндрическом участках профилированной иглы. Установлен характер изменения усилия раздачи прессованием и особенности формоизменения утолщений на концах в зависимости от перемещения деформируемой трубы по профилированной игле. Получены математические модели, связывающие усилие раздачи, приращение внутреннего диаметра и изменение толщины стенки трубы в зоне внеконтактной деформации в зависимости от основных факторов процесса:

геометрии трубы, угла конусного участка иглы и радиуса скругления, плавно соединяющего конический и цилиндрический участки бурта иглы. Из уравнений следует, что увеличение радиуса скругления приводит к заметному уменьшению приращения внутреннего диаметра трубы, чем больше толщина стенки трубы тем значительнее ее утонение, а с снижением угла конуса бурта существенно уменьшает усилие раздачи.

Список литературы Моделирование процесса прессования бурильных труб с наружными утолщениями

- Файн, Г.М. Состояние и перспективы производства и применение труб нефтепромыслового сортамента из алюминиевых сплавов/Г.М. Файн, Е.М. Макаров//Территория Нефтегаз. 2007. №5. С. 66-71.

- Ерманок, М.З. Прессование труб из алюминиевых сплавов/М.З. Ерманок, А.С. Каган, М.Ф. Головинов. -М.: Металлургия, 1976. 248 с.

- Каган, Л.С. Прогрессивная технология прессования бурильных труб переменного сечения из алюминиевых сплавов/Л.С. Каган, М.З. Ерманок, В.К. Ерохов. -М.: Из-во ин-та «Цветметобработка», 1969. 48 с.

- Каранашев, Р.А. Совершенствование процесса производства бурильных труб из алюминиевых сплавов. Автореферат дис. канд. тех. наук. -М.: 1993. 24 с.

- Каган, Л.С. Разработка научных основ прессования с раздачей и технологии производства труб переменного сечения из алюминиевых сплавов. Автореферат дис. канд. тех. наук. -М.: ВИЛС, 1992. 36 с.

- Аверкиев, Ю.А. Технология холодной штамповки/Ю.А. Аверкиев, А.Ю. Аверкиев. -М.: Машиностроение, 1989. 304 с.

- Попов, Е.А. Основы теории листовой штамповки. -М.: Машиностроение, 1977. 278 с.

- Попов, Е.А. Технология и автоматизация листовой штамповки/Е.А. Попов, В.Г. Ковалев, И.Н. Шубич. -М.: Изд. МВТУ им. Н.Э. Баумана, 2003. 408 с.

- Непершин, Р.И. Раздача тонкостенной трубы криволинейным жестким пуансоном//Вестник МГТУ Станкин. 2009. №4. С. 54-60.

- Подкустов, В.П. Интенсификация процессов производства труб/В.П. Подкустов, И.Ф. Шевакин. -М.: Изд-во ВЗМИ, 1972. С. 193-202.

- Каранашев, Р.А. Определение внутреннего диаметра при прессовании бурильных труб с наружным утолщением//Технология легких сплавов. 1991. №8. С. 18-20.

- Каган, Л.С. Расчет инструмента для прессования труб переменного сечения/Л.С. Каган, М.Ф. Головинов, В.Н. Кокоуров, В.К. Ерохов//Технология легких сплавов. 1973. №6. С. 98-99.

- Каргин, В.Р. Моделирование процессов обработки металлов давлением в программе DEFORM-2D/В.Р. Каргин, А.П. Быков, Б.В. Каргин, Я.А. Ерисов. -Самара: Изд-во МИР, 2011. 170 с.

- Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условий/Ю.П. Адлер, Е.В. Марков, Ю.В. Граковский. -М.: Наука, 1976. 278 с.