Моделирование процесса прессования труб с коническо-ступенчатыми иглами

Автор: Афанасьев Александр Евгеньевич, Каргин Владимир Родионович, Каргин Борис Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Представлена постановка задачи и результаты компьютерного исследования в программном комплексе DEFORM 2D/3D процесса прессования труб из алюминиевых сплавов с коническо-ступенчатыми иглами. Даны рекомендации по определению рациональной формы геометрии прессовых сил.

Прессование, труба, коническо-ступенчатая игла, моделирование, энергосиловые и деформационные условия

Короткий адрес: https://sciup.org/148204276

IDR: 148204276 | УДК: 621.774.38

Текст научной статьи Моделирование процесса прессования труб с коническо-ступенчатыми иглами

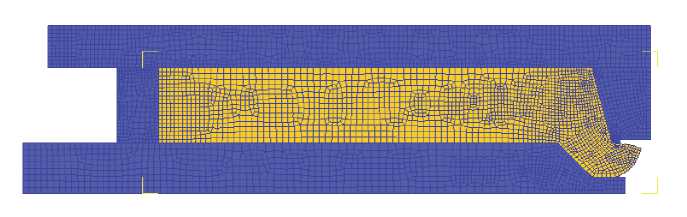

Постановка задачи. При численном моделировании использована компьютерная модель процесса прямого метода прессования трубы с размерами Ø60х20 мм из алюминиевого сплава АД31 в коническую матрицу с углом 750 из контейнера с диаметром внутренней втулки 150 мм. Угол конусного участка неподвижной коническо-ступенчатой иглы равен 450. Температура нагрева контейнера, пресс-шайбы и матрицы 350 0С, слитка с размерами Ø145х63х300 мм 400 0С. Прессование осуществляли со смазкой поверхности коническо-ступенчатой иглы. Скорость прессования 16 мм/сек. Число конечных элементов в контейнере 2000, слитке - 3000, матрице - 300, пресс-шайбе - 200, коническо-ступенчатой игле -2000. Коэффициент трения по закону Зибеля на контактных поверхностях «контейнер – слиток», «матрица – слиток», «пресс-шайба – слиток» взят равным 0,7, а на контактной поверхности «коническо-ступенчатая игла – слиток» - 0,3. Расчёты проведены в лицензионном программном пакете DEFORM 2D/3D [10].

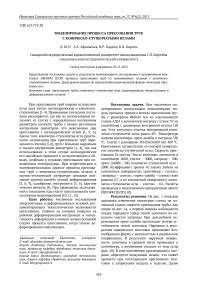

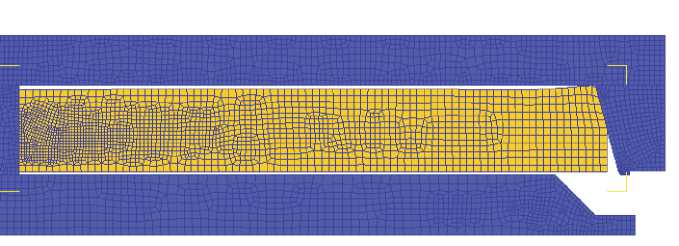

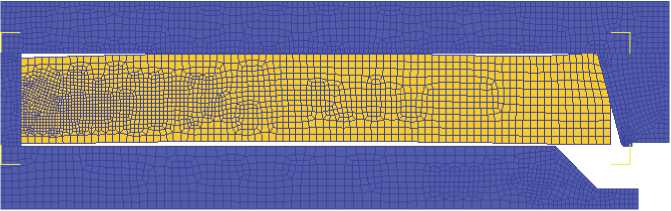

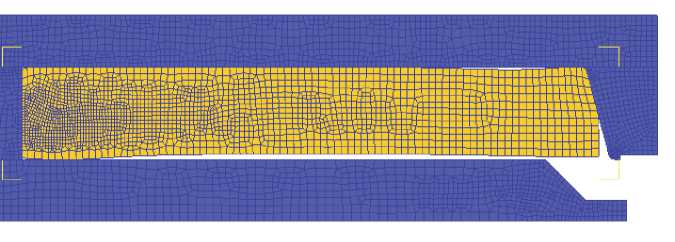

Результаты решения. На рис. 1 показана динамика изменения геометрии слитка на начальной стадии горячего прессования трубы. Как видно из рис. 1а, в первую очередь наблюдается осадка переднего торца полой заготовки на конусном участке матрицы. При дальнейшем перемещении пресс-шайбы происходит потеря устойчивости полой заготовки. Наружная и внутренняя поверхности заготовки принимают бочкообразную форму с выпуклостью в радиальном н а п р авлении. В результате наружная поверхность заготовки в средней части примыкает к контейнеру, а внутренняя отходит от тела иглы (рис. 1б). В зоне контейнера, прилегающей к матрице, образуется воздушный мешок, что может привести при последующем прессовании заготовки к запрессовке воздуха в изделие. Далее происходит деформация заготовки по внутренней поверхности от торца, прилегающего к пресс-шайбе до матрицы, что обеспечивает направленное выдавливание воздуха между телом иглы и заготовкой (рис. 1в). На заключительной стадии распрессовки металл полой заготовки полностью заполняет полость между контейнером, матрицей и коническо-ступенчатой иглой и начинает выдавливаться через кольцевой канал в форме готовой трубы (рис. 1г).

а)

б)

в)

г)

Рис. 1. Начальная стадия прессования трубы с коническо-ступенчатой иглой

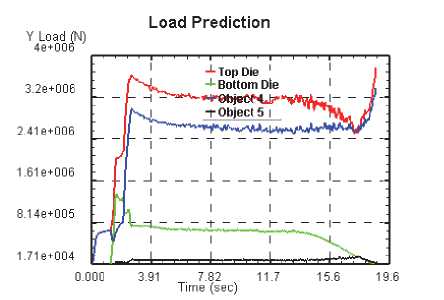

На начальной стадии прессования на графиках (рис. 2) имеют место скачки усилий. Первый скачок усилий на пресс-шайбе и матрице наблюдается в момент осадки полой заготовки до соприкосновения её наружной поверхностью коническо-ступенчатой иглы. Усилия на пресс-шайбе и матрице достигают экстремальных значений на финальной стадии распрессовки, когда металл заготовки заполняет объёмы, примыкающие к рабочей части коническо-ступенчатой иглы и калибрующего канала матрицы и начинает выдавливаться через кольцевой канал в форме трубы.

На основной стадии прессования усилие, приложенное к пресс-шайбе, плавно уменьшается в связи с уменьшением сил трения между рас-прессованной заготовкой, контейнером и коническо-ступенчатой иглой, достигая минимального значения в момент, когда пресс-шайба находится в области перехода основной части коническо-ступенчатой иглы в конус. Далее начинается заключительная стадия прессования, что приводит к резкому повышению усилия.

Рис. 2. Графики изменения усилий на пресс-шайбе (TopDie), контейнере (BottomDie), матрице (Object 4) и коническо-ступенчатой игле (Object 5) в зависимости от продолжительности прессования заготовки (Time)

Из рис. 2 видно, что в направлении оси прессования наиболее сильно нагруженными инструментами являются пресс-шайба и матрица, а менее нагруженными – контейнер и коническо-ступенчатая игла. Контейнер, матрица и пресс-шайба наиболее нагружены на стадии рас-прессовки, а игла – на границе перехода основной и заключительной стадии прессования. Матрица менее нагружена в направлении оси прессования, чем пресс-шайба.

Рассмотрим нормальные и касательные напряжения, действующие на контактных поверхностях в момент начала основной стадии процесса прессования, определяющие надёжность работы деформирующего инструмента. На пресс-шайбе нормальное напряжение ^ по результатам моделирования равно 246 МПа по всей контактной поверхности и численно совпадает со значениями, рассчитанными по формуле СТ z P max / F np , где P max - максимальное усилие на начальной стадии (рис. 2); F пр - площадь поперечного сечения пресс-шайбы. Касательные напряжения t rz по контактной поверхности пресс-шайбы с заготовкой равны нулю, так как перемещение металла на этом участке отсутствует.

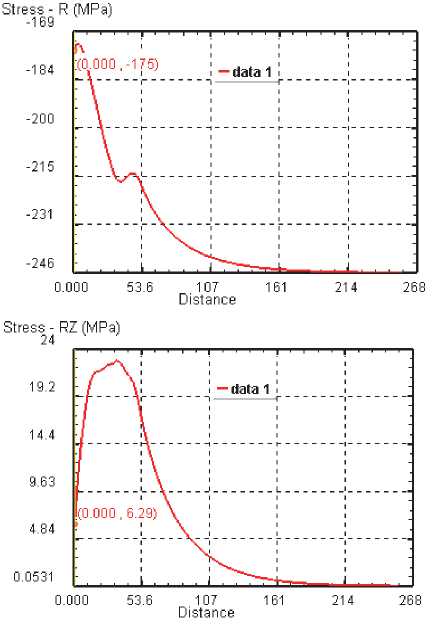

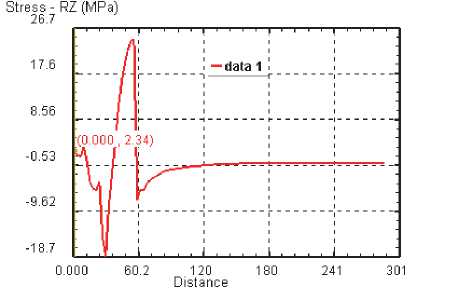

По длине контейнера распределение нормального контактного напряжения < T R неравномерное (рис. 3). Напряжение ^ r возрастает по абсолютной величине от матрицы к пресс-шайбе.

Касательное напряжение t rz в начале резко возрастает от кромки матрицы и достигает экстремальных значений в области перехода тела иглы в конусный участок. Далее t rz плавно убывает до нулевых значений у кромки пресс-шайбы. Как показывает практика, наибольший износ внутренней рабочей втулки контейнера имеет место в области, примыкающей к матрице.

Рис. 3. Картина распределения контактных напряжений ^ r и t rz по длине контейнера

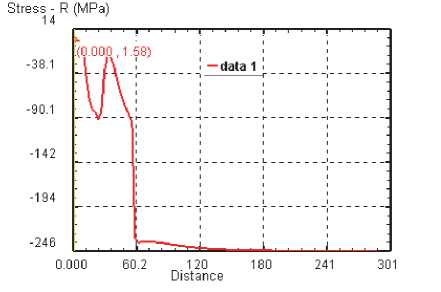

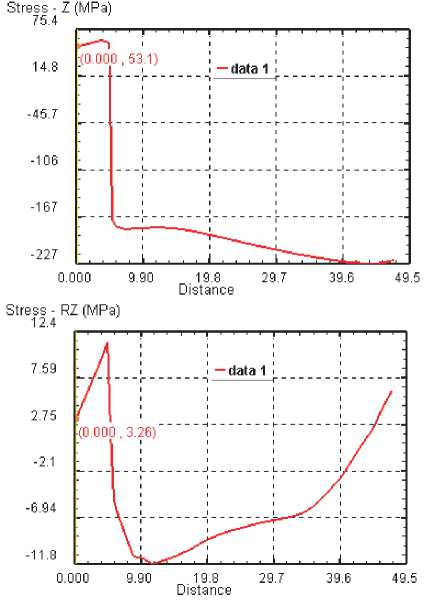

Из рис. 4 следует, что на поверхности тела иглы действуют сжимающие радиальные напряжения, равные по величине давлению на пресс-шайбе. Распределение напряжений резко меняется на рабочем участкеконическо-ступенчатой иглы.

В зоне перехода тела иглы в конусный участок CT R резко уменьшается, а затем в зоне перехода конусного участка в рабочий возрастает и вновь убывает в области калибрующего пояска матрицы. Так как прессование проводится со смазкой иглы, то касательные напряжения ^ rz по телу иглы достигают небольших значений. Эти напряжения вызывают в теле иглы растягивающие напряжения. В области конического перехода ^ rz вначале резко возрастает до экстремальных положительных значений, а затем резко уменьшается до экстремальных отрицательных

Рис. 4. Картина распределения контактных

Рис. 5. Картина распределения контактных

напряжений OR и ^rz по длине коническо-ступенчатой иглы напряжений ^r и ^rz на рабочей поверхности матрицы значений при переходе конуса в рабочий участок иглы, а к выходу из матрицы ^rz вновь убывают.

Контактное нормальное напряжение ^ на матрице (рис. 5) скачкообразно увеличивается по абсолютной величине в области, прилегающей к калибрующему пояску матрицы, а затем плавно возрастает в направлении к контейнеру. У кромки пояска осевые напряжения растягивающие, что может привести при больших скоростях истечения к образованию поперечных трещин на выходе трубы из канала матрицы. В этой зоне положительными являются и касательные напряжения trz , что является основной причиной образования растягивающих осевых напряжений ^z. При приближении к контейнеру вдоль образующей матрицы Trz в "'упругой зоне" резко становятся отрицательными, а затем у стенки контейнера вновь положительными.

Для выполнения расчётов по выбору рациональных параметров геометрии коническо-ступенчатой иглы использована методика математического планирования эксперимента [11], позволяющая совместное варьирование двух параметров: x i - угла наклона конусного участка иглы а и —2 - положение конусного участка относительно калибрующего пояска матрицы h . В качестве критериев оценки основных параметров иглы рассмотрены: Р - усилие прессования в момент начала основной стадии процесса, ^ -интенсивность деформаций, достигающая экстремальных значений на калибрующем участке матрицы (табл. 1).

Таблица 1. План полного факторного эксперимента 22

|

Номер |

Параметры |

|||||

|

опыта |

_. —• ^ ( x 2 ) град |

x i |

— h ( x 2 ) мм |

x 2 |

Р, МН |

E i |

|

1 |

30 |

-1 |

10 |

-1 |

11,2 |

4,84 |

|

2 |

60 |

+1 |

10 |

-1 |

11,9 |

6,16 |

|

3 |

30 |

-1 |

30 |

+1 |

10,8 |

4,63 |

|

4 |

60 |

+1 |

30 |

+1 |

11,3 |

5,07 |

После обработки результатов компьютерного моделирования получены уравнения регрессии:

P = 11,3 + 0,30 x - 0,25 x 2

E i = 5,17 + 0,44 x , - 0,32 x 2

x , =

^

x 1

- 45

x 2 =

r^, x 1

- 20

Анализ уравнений показывает, что с увеличением угла конуса иглы относительно оси

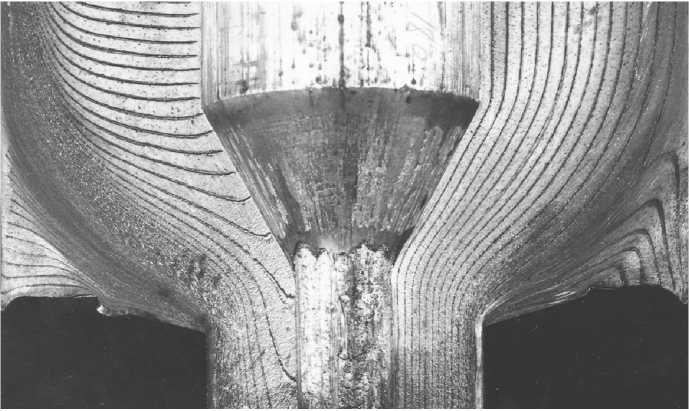

прессования и приближением конуса иглы к матрице усилие прессования и соответственно интенсивность деформаций возрастают. Наиболее благоприятные условия прессования труб получены в третьем опыте. Как следует из физического эксперимента в производственных условиях на рис. 6 геометрия иглы с расчётными величинами положения иглы относительно матрицы h и углом конусности ^ , плавным переходом в области сопряжения конусного уступа и калибровочного участка, обеспечивает снижение неравномерности истечения металла.

Рис. 6. Искаженная координатная сетка при прессовании трубы из сплава АД31 размером Ø 60-20 мм с расчётными параметрами геометрии иглы

Выводы:

-

1. Установлен характер изменения внешних сил, действующих на пресс-шайбу, контейнер, матрицу и коническо-ступенчатую иглу на начальной, основной и заключительной стадиях процесса прессования труб из алюминиевых сплавов с коническо-ступенчатой иглой.

-

2. Получено распределение нормальных и касательных напряжений на контактных поверхностях деформирующего инструмента, определяющее надёжность и устойчивость протекания процесса прессования труб с коническо-ступенчатой иглой.

-

3. Определены рациональные параметры геометрии коническо-ступенчатой иглы, обеспечивающие снижение энергоёмкости процесса и равномерности истечения металла при прессовании труб из алюминиевых сплавов.

Список литературы Моделирование процесса прессования труб с коническо-ступенчатыми иглами

- Ерманок, М.З. Прессование труб из алюминиевых сплавов/М.З. Ерманок, Л.С. Коган, М.Ф. Головинов. -М.: Металлургия, 1976. 248 с.

- Баузер, М. Прессование: справочн. рук-во/М. Баузер, Г. Зауер, К. Зигерт. -М.: АЛЮСИЛ МВиТ, 2009. 918 с.

- Ерманок, М.З. Прессование панелей из алюминиевых сплавов. -М.: Металлургия, 1974. 232 с.

- Каргин, В.Р. Проектирование трубных цехов/В.Р. Каргин, В.И. Дровянников, М.В. Фёдоров. -Самара, СГАУ, 2003. 210 с.

- Старостин, Ю.С. Картина течения металла при прессовании труб с коническо-ступенчатой иглой/Ю.С. Старостин, М.Ф. Головинов, М.З. Ерманок, В.Р. Каргин//КШП. 1979. №10. С. 6-8.

- Белов, В.Г. Оптимизация калибровки ступенчато-конических игл при прессовании медных сплавов/В.Г. Белов, Н.И. Касаткин//Вестник МГУПИ. 2012. №43. С. 32-37

- Космацкий, Я.И. Экспериментальное исследование процесса прессования труб переменного сечения//Вестник ЮУрГУ, серия «Металлургия». 2012. Вып. 19, №39. С. 105-108.

- Выдрин, А.В. Математическое моделирование процесса прессования труб переменного сечения/А.В. Выдрин, Я.И. Космацкий, В.В. Баричко//Вестник ЮУрГУ, серия «Металлургия». 2012. Вып. 18, №15. С. 122-125.

- Кучеряев, Б.В. Расчет давлений при прессовании труб с коническо-ступенчатой иглой/Б.В. Кучеряев, М.З. Ерманок//Обработка металлов и сплавов давлением. -М.: ОНТИ ВИЛС, 1965. 269 с.

- Каргин, В.Р. Моделирование процессов обработки металлов давлением в программе DEFORM-2D/В.Р. Каргин, А.П. Быков, Я.А. Ерисов. -М.-Самара: МИР, 2011. 168 с.

- Адлер, Ю.П. Планирование эксперимента при поиске оптимальных условий/Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский. -М.: Наука, 1971. 283 с.