Моделирование процесса сепарации измельченного соломистого вороха в пневмосепараторе с тремя пневмоканалами

Автор: Ермольев Юрий Иванович, Дорошенко Артем Александрович, Белов Сергей Владимирович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 2 (85) т.16, 2016 года.

Бесплатный доступ

Предметом настоящего исследования является многомерный анализ процесса пневмосепарации соломистого вороха с заданным фракционным составом, поступающего на очистку после барабанного разрушителя. Цель работы - выявление закономерностей процесса пневмосепарации соломистого вороха тремя пневмоканалами при вариации кинематических параметров пневмосепараторов. Метод исследования - аналитическое моделирование. Оценено влияние на процесс сепарации вероятностных характеристик подачи гетерогенного вороха, распределения скоростей воздушного потока по ширине пневмосепараторов и плотностей вероятности скоростей витания компонентов вороха. Рассмотрен процесс пневмосепарации вороха на каждом участке пневмоканала. С этой целью использовались математические выражения, усредняющие показатели пневмосепарации последовательно функционирующих трех пневмоканалов и стохастическая квазистатическая математическая модель процесса функционирования пневмосепаратора с тремя последовательными пневмоканалами. Приведены результаты параметрического синтеза пневмосепаратора, технологические показатели его функционирования. Показаны долевые составляющие компонентов вороха и их процентные доли в каждой выделенной фракции. Выявлена возможность пневмосепарации измельченного соломистого вороха на задаваемые фракции при заданной производительности 0,6-0,7 кг/м∙с. Установлено, что при рациональном функционировании пневмосепаратора содержание соломы в деловой фракции - 97,03 %. При этом содержание зерна минимально (0,03 %), минеральные примеси отсутствуют. Выявлено, что пневмосепаратор с тремя последовательными пневмоканалами достаточен для сепарации измельченного соломистого вороха с задаваемыми агропоказателями.

Пневмосепаратор, математическая модель, измельченный соломистый ворох, моделирование, показатели сепарации

Короткий адрес: https://sciup.org/14250210

IDR: 14250210 | УДК: 631.362.001.573 | DOI: 10.12737/19691

Текст научной статьи Моделирование процесса сепарации измельченного соломистого вороха в пневмосепараторе с тремя пневмоканалами

Введение. Использование измельченной соломы [1] для получения из нее целлюлозного полуфабриката требует соответствующей технологической обработки. В частности, необходимо добиться ограничения длины основной массы соломы в пределах 30–50 мм [2, 3, 4]. Таким образом, ставится задача по сепарации измельченной соломы из исходной измельченной соломистой массы с известным фракционным составом и технологическими свойствами компонентов.

Анализ этих технологических свойств позволил принять гипотезу о возможной сепарации гетерогенного вороха в пневмосепараторе с одним или несколькими последовательно функционирующими вертикальными пневмоканалами с выделением деловой соломистой фракции [5, 6].

При многомерном анализе этой технологической операции учитывали вероятностные характеристики: — ввода соломистого вороха в вертикальные пневмоканалы;

-

— распределения скоростей воздушного потока по ширине пневмоканалов;

-

— распределения скоростей витания всех компонентов, входящих в состав соломистого вороха [6–9].

Постановка задачи. Моделирование процесса сепарации измельченного соломистого вороха в пневмосепараторе с тремя последовательными пневмоканалами.

Методы исследований. Моделирование на ЭВМ процесса функционирования пневмосепаратора, многомерный анализ показателей сепарации.

Моделирование процесса сепарации. В качестве исходного вороха взят измельченный на специальном стенде соломистый ворох из тюков соломы, полученных после зерноуборочного комбайна. Измельчающее устройство предварительно настроено для заданной длины резки соломы — 40 мм [6]. Состав вороха представлен в табл. 1.

Таблица 1 Технологические свойства и подача измельченного соломистого вороха в пневмосепаратор

|

№ |

Компоненты исходного вороха |

Содержание* |

Подача, кг/м∙с |

|

1 |

Щуплое зерно |

0,000615 |

0,000418 |

|

2 |

Дробленое зерно |

0,000861 |

0,000585 |

|

3 |

Корзинки осота |

0,0054 |

0,003672 |

|

4 |

Колоски |

0,0036 |

0,002448 |

|

5 |

Минеральные примеси |

0,0123 |

0,008364 |

|

6 |

Полова |

0,0203 |

0,013804 |

|

7 |

Зерно толщиной более 2,2 мм |

0,009594 |

0,006524 |

|

8 |

Семена сорняков |

0,0006 |

0,000408 |

|

9 |

Зерно толщиной от 1,7 до 2,2 мм |

0,00123 |

0,000836 |

|

10 |

Сухая трава |

0,0162 |

0,011016 |

|

11 |

Осты |

0,0004 |

0,000272 |

|

12 |

Солома l = 20 мм |

0,018578 |

0,012633 |

|

13 |

Солома l = 30 мм |

0,074312 |

0,050532 |

|

14 |

Солома l = 40 мм |

0,538762 |

0,366358 |

|

15 |

Солома l = 50 мм |

0,204358 |

0,138963 |

|

16 |

Солома l = 60 мм |

0,046445 |

0,031583 |

|

17 |

Солома l = 70 мм |

0,023223 |

0,015791 |

|

18 |

Солома l = 80 мм |

0,023223 |

0,015791 |

|

19 |

Солома |

0,9289 |

0,631652 |

|

*Безразмерная величина. |

|||

Плотности вероятности скоростей витания компонентов соломистого вороха, описанные уравнениями регрессии [6], представлены в табл. 2.

Таблица 2

Величины коэффициентов для уравнения регрессии, описывающего плотности вероятностей скоростей витания компонентов соломистого вороха f (V ) = C1 ∙ V 4 + C2 ∙ V 3 + C3 ∙ V 2 + C4 ∙ V + C0

|

№ |

Компоненты вороха |

Скорости витания |

Коэффициенты при переменных |

|||||

|

min |

у max |

C 1 |

C 2 |

C 3 |

C 4 |

C 0 |

||

|

1 |

Щуплое зерно |

5,18 |

7,052 |

–0,0613 |

0,6892 |

–1,0939 |

–1,844 |

4,3889 |

|

2 |

Дробленое зерно |

5,68 |

7,273 |

0,1094 |

–2,357 |

15,902 |

–34,215 |

22,556 |

|

3 |

Корзинки осота |

3,32 |

5,48 |

0,0657 |

–1,2994 |

7,5321 |

–11,603 |

11,028 |

|

4 |

Колоски |

7,57 |

10,144 |

0,0721 |

–1,6725 |

11,868 |

–25,888 |

18,194 |

|

5 |

Минеральные примеси |

8,05 |

11,02 |

0,0029 |

–0,3504 |

3,9323 |

–9,4644 |

7,7778 |

|

6 |

Полова |

1,12 |

3,487 |

–0,0568 |

1,3939 |

–12,311 |

42,655 |

–29,167 |

|

7 |

Зерно толщиной более 2,2 мм |

7,1 |

9,107 |

0,0248 |

–0,5997 |

4,0389 |

–6,0867 |

3,3889 |

|

8 |

Семена сорняков |

2,8 |

6,967 |

–0,0412 |

0,7939 |

–5,6101 |

18,221 |

–10,722 |

|

9 |

Зерно толщиной 1,7–2,2 мм |

5,92 |

8,09 |

0,0248 |

–0,5997 |

4,0389 |

–6,0867 |

6,3889 |

|

10 |

Сухая трава |

2,5 |

4,3 |

0,0165 |

–0,4223 |

2,8339 |

–3,9774 |

8,2222 |

|

11 |

Осты |

2,1 |

3,144 |

0,0721 |

–1,6725 |

11,868 |

–25,888 |

18,194 |

|

12 |

Солома l =20мм |

2,5 |

3,3 |

7,2938 |

–86,831 |

347,81 |

–533,35 |

273,41 |

|

13 |

Солома l = 30мм |

3 |

3,8 |

7,2979 |

–87,993 |

358,02 |

–559,26 |

290,26 |

|

14 |

Солома l = 40мм |

3,45 |

4,25 |

8,6854 |

–103,25 |

414,89 |

–646,85 |

333,53 |

|

15 |

Солома l = 50мм |

3,85 |

4,65 |

4,8667 |

–57,01 |

221,23 |

–319,29 |

156,86 |

|

16 |

Солома l = 60мм |

4,2 |

5 |

5,5583 |

–65,59 |

258,76 |

–387,19 |

198,46 |

|

17 |

Солома l = 70мм |

4,5 |

5,3 |

6,2542 |

–73,938 |

293,12 |

–443,92 |

230,15 |

|

18 |

Солома l = 80мм |

4,75 |

5,55 |

5,9063 |

–69,626 |

275,11 |

–413,21 |

210,15 |

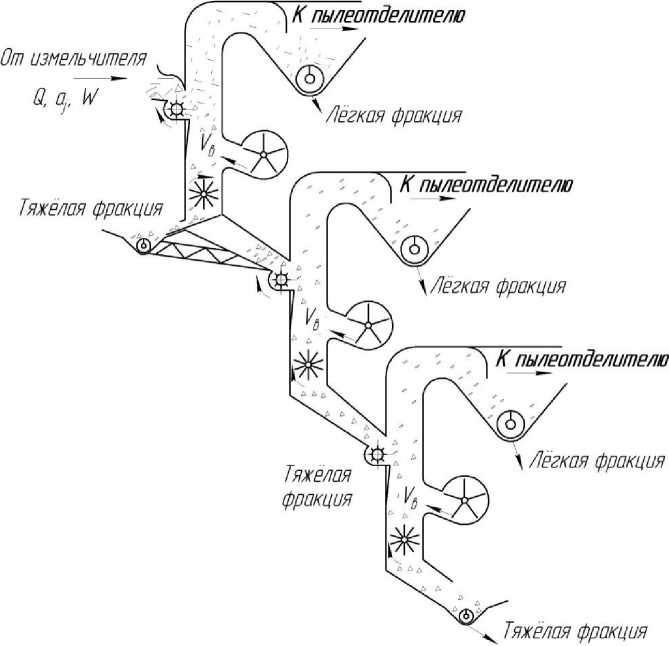

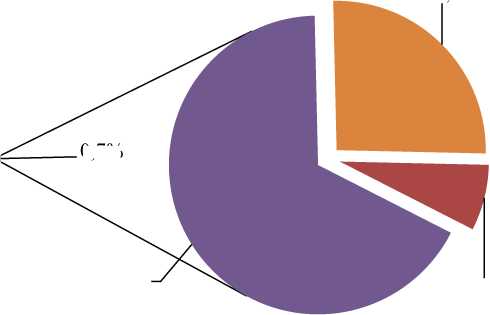

В качестве объекта исследования принят процесс сепарации соломистого вороха в пневмосепараторе с тремя последовательными вертикальными пневмоканалами с нагнетательным воздушным потоком (рис. 1).

Машиностроение и машиноведение

Р^^Ж^ДОи^Д

F^Qmnl^lpWJ^BYfW^

Подающее устройство

Пневмоканал

^>Ш

^з.ф {й.ф ’^з.ф/ I

Накопитель деловой "зерноб ой" фракции

Накопитель деловой "леской" фракции

Накопитель "тяжелой" фракции

Накопитель "лёгких" отходов

^,№A

Пнебмаканал

^JAB)}

Вц {2д > ^сол ’ ^м.пр ’ ^з ’ ^740 > £дс ’ едс40 }

б)

Рис. 1. Схемы пневмосепаратора с тремя пневмоканалами: общая ( а ), структурная и расчетная ( б )

В соответствии с требованиями по агропоказателям функционирования пневмосепаратора с тремя пневмоканалами задача первого пневмоканала — выделить из исходного измельченного соломистого вороха легкие сорные компоненты со скоростями витания 2-4 м/с.

Для оценки показателей пневмосепарации, в отличие от существующих теорий пневмосепарации [ 10-13], в каждом пневмоканале использовалась известная математическая модель [5]. При этом подача Q соломистого вороха в каждый пневмоканал и содержание aj в них j-х компонентов определялись при моделировании в соответствии со структурной расчетной схемой (рис. 1, б), где показаны векторы F , Fn1, Fn2 , Fn3 входных воздействий, векторы Апу , An1, An2, An3 управляющих воздействий и векторы Вотхл , Вд , Вз.ф , Вотх , характеризующие выходные фракции отсепарированного соломистого вороха.

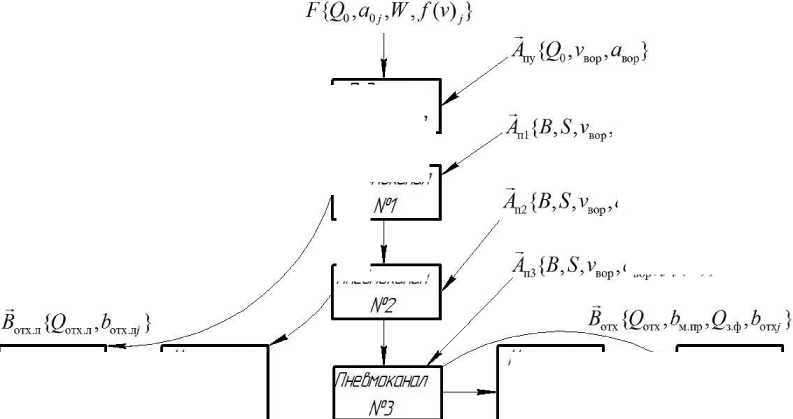

Для учета вероятностных характеристик fV ( В ), fg ( В ) условно разделим каждый пневмоканал по ширине В на равные участки ( P = 1, 2, ..., e ) (рис. 2). Количество участков определяется из условий точности расчетных показателей процесса пневмосепарации в зависимости от числа е .

\В

Рис. 2. Вероятностные характеристики распределения воздушного потока f v ( В ), подачи соломистого вороха f Q ( В ) по ширине В пневмоканала и плотности вероятностей f ( V) j распределения скоростей витания компонентов соломистого вороха на участках 1, 2, . _, e ширины пневмоканала

Для этих условий оцениваются показатели сепарации соломистого вороха на каждом p- м участке ширины B пневмоканала (рис. 2). На каждом участке на обрабатываемый материал воздействует скорость воздушного потока VP (табл. 3), подача QP обрабатываемого материала [6] (табл. 1, 2). Вероятностные характеристики f ( V ) j скоростей витания j -х компонентов соломистого вороха приняты постоянными для каждого p -го участка.

Таблица 3

Распределение рациональных скоростей воздушных потоков пневмосепаратора с тремя пневмоканалами

|

№ пневмоканала |

p- й участок ширины В пневмоканала |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

1 |

2,54 |

3,17 |

2,43 |

1,47 |

2,33 |

3,36 |

2,83 |

2,61 |

2,66 |

2,41 |

3,67 |

|

2 |

5,34 |

5,97 |

5,23 |

4,27 |

5,13 |

6,16 |

5,63 |

5,41 |

5,46 |

5,21 |

6,47 |

|

3 |

8,39 |

9,02 |

8,28 |

7,32 |

8,18 |

9,21 |

8,68 |

8,46 |

8,51 |

8,26 |

9,52 |

На первом этапе исследований использовались вертикальные пневмоканалы шириной B = 1 м, с нагнетательным воздушным потоком, формируемым центробежным вентилятором [14] с известной вероятностью fV ( B ) распределения скоростей воздушного потока по ширине В пневмоканалов (см. рис. 2). Плотность вероятности распределения fQ (B) принята в виде нормального закона:

(Q - m Q ) 2

- 2

fQ(B) = ■ Q " ‘ где Q — случайная величина подачи соломистого вороха на интервале О — B, матожидание случайной величины mQ = 2,27 т/ ^ac, дисперсия ^Q = 1, 838[кг/м с]2 (по результатам стендовых испытаний).

Анализ совмещенных кривых плотностей вероятностей f(V)j , распределения скоростей витания j -х компонентов соломистого вороха и предварительные подсчеты определили необходимость выполнения агротребований к процессу пневмосепарации.

Полнота выделения легкой соломистой фракции в первом пневмоканале:

(1 -£хП^ ^max , где j = соломины заданной длины, l = 30–50 мм.

Содержание в легкой соломистой фракции минеральных примесей и зерна:

bп.мин. ≤ 1%,(3)

bп.зер.≤0,5%.(4)

Первый пневмоканал пневмосепаратора с тремя пневмоканалами ( рис. 1) функционировал, выделяя деловую легкую фракцию.

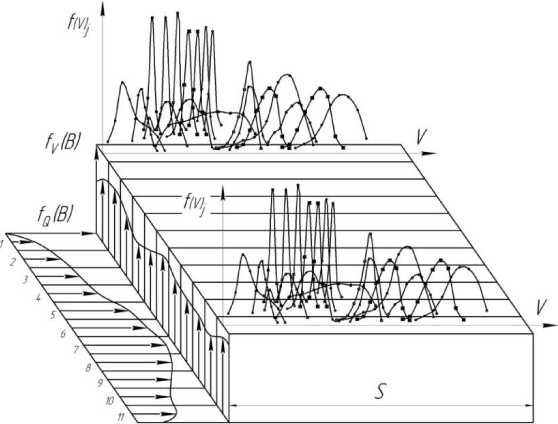

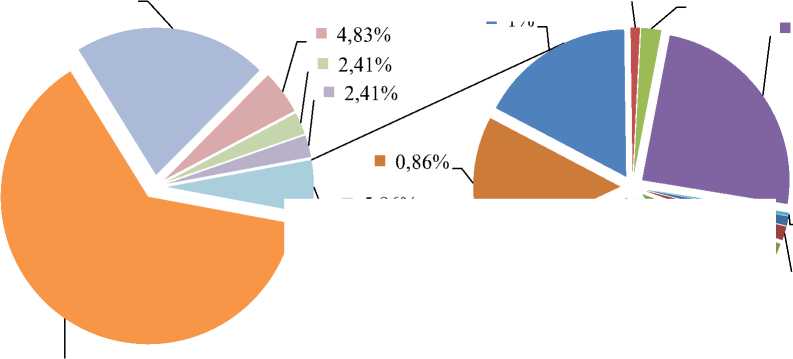

Результаты моделирования на ЭВМ процесса сепарации исходного измельченного соломистого вороха в первом пневмоканале пневмосепаратора с учетом выполнения указанных агротребований приведены на рис. 3.

6,2%

61,52%

0,18%

0,7%

0,05%

0,47%

31,58%

Корзинки осота Полова Семена сорняков Сухая трава Осты Солома l=40мм

Машиностроение и машиноведение

0,06%

21,24%

0,13%

63,23%

1,28%

0,37%

1,44%

5,86% 0,02%

0,06%

0,09%

0,55%

Щуплое зерно

Минеральные примеси

Зерно b= 1,7...2,2мм

Солома l=30мм

Дроблёное зерно

Полова

Сухая трава

Солома l=40мм

Корзинки осота

Зерно b> 2,2мм

Осты

Солома l=50мм

Колоски

Семена сорняков

Солома l=20мм

Солома l=60мм

б)

Рис. 3. Содержание j-х компонентов измельченного соломистого вороха в легкой (а) и тяжелой (б) фракциях первого пневмоканала пневмосепаратора с тремя пневмоканалами

Выявлены показатели удельной подачи на 1 м ширины пневмоканала за единицу времени. При выходе всех компонентов в легкую фракцию первого пневмоканала это 0,0258 кг/м∙с, или 0,093 т/м∙ч, в течение 8-часовой смены — 0,743 т/м. Полнота прохода всех соломин разной длины в легкую фракцию — 2,514 %, в тяжелую — 94,485 %. Вывод всех компонентов в тяжелую фракцию — 0,6047 кг/м∙с, или 2,177 т/м∙ч, в течение 8-часовой смены — 17,42 т/м.

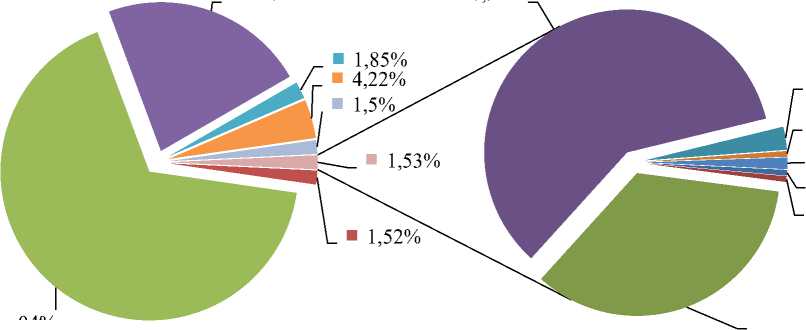

Второй пневмоканал выделяет из тяжелой промежуточной фракции первого пневмоканала деловую легкую в соответствии с принятыми агротребованиями (рис. 4). Для реализации агротребований моделирование процесса пневмосепарации проведено для интервала рабочих скоростей воздушного потока во 2-м пневмоканлае от 2,5 до 5 м/с.

22,33%

0 91%

0,04%

0,01%

0,02%

0,01%

0,01%

67,04%

0,53%

Щуплое зерно

Семена сорняков

Солома l=40мм

Солома l=80мм

Дроблёное зерно

Зерно b= 1,7...2,2мм

Солома l=50мм

Корзинки осота

Сухая трава

Солома l=60мм

Полова

Осты

Солома l=70мм

11,68%

14,97%

3,1%

17,57%

0,9%

0,41%

2,21%

17,66%

2,22%

1,44%

0,04%

6,54%

,61%

0,87%

Щуплое зерно Дроблёное зерно

Минеральные примеси Зерно b> 2,2мм

Сухая трава Солома l=50мм

Солома l=80мм

Корзинки осота

Семена сорняков

Солома l=60мм

Колоски

Зерно b= 1,7...2,2мм

Солома l=70мм

б)

Рис. 4. Содержание j-х компонентов соломистого вороха в легкой (а) и тяжелой (б) фракциях 2-го пневмоканала пневмо- сепаратора с тремя пневмоканалами

Установлено, что выход всех компонентов в деловую легкую фракцию — 0,617 кг/м∙с, или 2,221 т/м∙ч, в течение 8-часовой смены — 17,77 т/ч. Содержание зерна и зерновых примесей — 0,03 %, сорных минеральных примесей — 0 %. Эта легкая фракция на 97,03 % состоит из соломин. Полнота прохода всех соломин (от исходных) в эту деловую фракцию — 97,223 %.

Третий пневмоканал выделяет из тяжелой фракции, полученной во 2-м пневмоканале, легкую фракцию. Она содержит большую долю зерна, зерновых примесей и длинных соломин и может быть использована в кормопроизводстве.

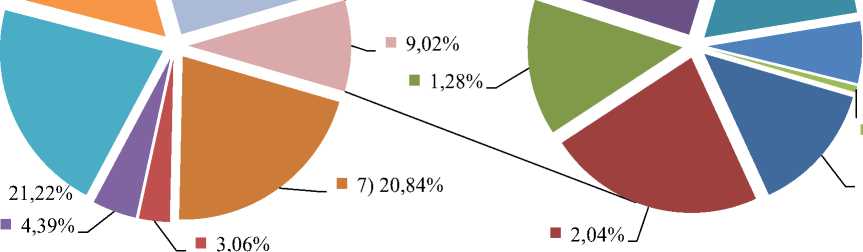

Для реализации этой технологической операции при моделировании на ЭВМ использованы принятые агротребования для 3-го пневмоканала. Результаты соответствующего моделирования приведены на рис. 5.

9,02%

1,28%

7) 20,84%

2,04%

21,22%

4,39%

3,06%

Щуплое зерно

Минеральные примеси

Сухая трава

Солома l=80мм

Дроблёное зерно

Зерно b> 2,2мм

Солома l=50мм

Корзинки осота

Семена сорняков

Солома l=60мм

Колоски

Зерно b= 1,7...2,2мм

Солома l=70мм

Машиностроение и машиноведение

а )

10,04%

16,86%

Колоски

Зерно b> 2,2мм

Минеральные примеси

Зерно b= 1,7...2,2мм б)

Рис. 5. Содержание j-х компонентов вороха в легкой (а) и тяжелой (б) фракциях 3-го пневмоканала пневмосепаратора с тремя пневмоканалами

Установлено, что выход всех компонентов в легкую (зерновую) фракцию 3-го пневмоканала — 0,026 кг/м∙с, или 0,094 т/м∙ч, в течение 8-часовой смены — 0,75 т/ч. Содержание зерна и зерновых примесей — 27,17 %. Выход зерна и зерновых примесей — 0,0071 кг/м∙с, или 0,0255 т/м∙ч, в течение 8-часовой смены — 0,2044 т/м. Выход сорных отходов (тяжелая фракция) — 0,0109 кг/м∙с, или 0,0392 т/м∙ч, в течение 8-часовой смены — 0,314 т/ч.

Выявлено, что использование пневмосепаратора с тремя пневмоканалами достаточно для сепарации измельченного соломистого вороха с задаваемыми агропоказателями.

Окончательные показатели функционирования пневмосепараторов будут уточнены по результатам стендовых экспериментов.

Обобщение результатов моделирования процессов функционирования рассмотренного пневмосепаратора приведено в обобщенной табл. 4.

Таблица 4

Сравнительные расчетные показатели функционирования различных вариантов пневмосепараторов

|

Деловой продукт |

Qg, кг/м ■ с Выход конечного делового продукта, т/ м ⋅ ч |

0 , 61701 2 , 22124 |

|

|

Содержание зерна и зерновых примесей, аз ,% |

0,03 |

||

|

Содержание минеральных примесей, ам.пр ,% |

0 |

||

|

Содержание соломин, % |

Всего, асол,% |

97,03 |

|

|

Длиной 40 мм, at 40 ,% |

67,04 |

||

|

Полнота выделения соломин в деловую фракцию, % |

Всего, εдс |

97,22 |

|

|

Длиной 40 мм, εдс 40 |

100 |

||

|

Другой продукт |

Выход зерновой фракции, Q3 ф |

кг/м ⋅ с Всего, т/ м ⋅ ч |

0 , 02604 0 , 09374 |

|

Доля зерна и зерновых примесей, Ьз4 , % |

В отходах: 27,170 |

||

|

Выход отходов, Qomx |

кг/м ⋅ с Всего, т/ м ⋅ ч |

0 , 010907 0 , 039264 |

|

|

Доля минеральных примесей, Ьм пр . % |

72,930 |

||

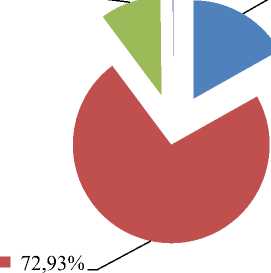

Выводы. Основываясь на анализе расчетных показателей функционирования пневмосепаратора с тремя пневмоканалами, можно утверждать следующее. Применение данного оборудования позволяет выполнить все показатели с учетом принятых технологических критериев:

-

— обеспечивается выход в деловую фракцию 100 % измельченных соломин;

-

— создается зерновая фракция с большой долей выделенного зерна и зерновых примесей для возможного использования ее в кормопроизводстве;

-

— в отходы выделяется максимальный объем (72,93 %) сорных минеральных примесей.

Список литературы Моделирование процесса сепарации измельченного соломистого вороха в пневмосепараторе с тремя пневмоканалами

- Параметрический анализ устройства для разрушения тюков соломы/Ю. И. Ермольев //Вестник Дон. гос. техн. ун-та. -2015. -№ 2 (81). -С. 108-116.

- Recent innovations in analytical methods for the qualitative and quantitative assessment of lignin/J. S. Lupoi //Renewable and Sustainable Energy Reviews. -2015. -Vol. 49. -P. 871-906.

- Padkho, N. A new design recycle agricultural waste materials for profitable use rice straw and maize husk in wall/N. Padkho//Procedia Engineering. -2012. -Vol. 32. -P. 1113-1118.

- Junjun, L. U. Flexural properties of Rice Straw and Starch Composites/L. U. Junjun, J. A. Chanjuan, H. E. Chunxia//AASRI Procedia. -2012. -Vol. 3. -P. 89-94.

- Моделирование процесса сепарации измельченного соломистого вороха в пневмосепараторе с двумя пневмоканалами/Ю. И. Ермольев //Вестник Дон. гос. техн. ун-та. -2014. -Т. 10, № 2 (77). -С. 93-102.

- Технологические операции и технические средства для современных технологий агропромышленного комплекса/под ред. Ю. И. Ермольева. -Ростов-на-Дону: Изд. центр ДГТУ, 2012. -158 с.

- Ермольев, Ю. И. Моделирование воздушно-решетной зерноочистительной машины/Ю. И. Ермольев//Вестник Дон. гос. техн. ун-та. -2010. -Т. 10, № 8 (51). -С. 1245-1254.

- Ермольев, Ю. И. Энергосберегающие технологии сепарации зерновых отходов на предприятих приема, переработки и хранения зерна/Ю. И. Ермольев, Г. И. Лукинов. -Ростов-на-Дону: Изд. центр ДГТУ, 2007. -234 с.

- Проектирование технологических процессов и воздушно-решетных и решетных зерноочистительных машин/Ю. И. Ермольев //Ростов-на-Дону: Изд. центр ДГТУ, 2010. -638 с.

- Ермольев, Ю. И. Оценка основных закономерностей функционирования подсистемы решетный ярус -пневмосепаратор воздушно-решетной зерноочистительной машины/Ю. И. Ермольев, В. Д. Шафоростов, А. В. Бутовченко//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 4 (55). -С. 480-488.

- Саитов, В. Е. Оптимизация конструктивно-технологических параметров первого пневмосепарирующего и дополнительного каналов замкнутой малогабаритной пневмосистемы/В. Е. Саитов, Р. Г. Гатауллин//Problemy intensyfikacji produkcji zwierzecej z uwzglednieniem ochrony srodowiska I standardow UE: XIV Miedzynarodowa Konferencja Naukowa. -Warszawa, 2008. -P. 71-79.

- Saitov, V. E. Determination technique of key parameters the closed small-sized grain separators /V. E. Saitov, V. G. Farafonov, A. N. Suvorov//International Journal Of Applied And Fundamental Research. -2013. -№ 2. -Режим доступа: URL:http://www.science-sd.com/455-24135 (дата обращения 06.11.13).

- Саитов, В. Е. Математическое моделирование разделения воздушным потоком отходов при очистке зерна/В. Е. Саитов//Тракторы и сельскохозяйственные машины. -2007. -№ 5. -С. 39-41.

- Ермольев, Ю. И. Моделирование процесса функционирования центробежных вентиляторов в воздушно-решетной очистке зерноуборочного комбайна/Ю. И. Ермольев, Д. К. Муратов//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 8 (59), вып. 1. -С. 1238-1246.