Моделирование процесса тепловыделения при формовании энергонасыщенных материалов в фильере экструзионной головки

Автор: Глущенков В.С., Епифанов В.Б., Маркелова Ю.О., Редин С.В., Суханов С.И., Глазков А.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 1 (7), 2016 года.

Бесплатный доступ

Представлены основные характеристики процесса формования, определяющие скорость тепловыделения при течении, зависимости изменения температуры вязкопластической массы от различных параметров.

Математическое моделирование, экструзия, фильера, термоупругость, тепловыделение, зависимость температуры

Короткий адрес: https://sciup.org/140267260

IDR: 140267260

Текст научной статьи Моделирование процесса тепловыделения при формовании энергонасыщенных материалов в фильере экструзионной головки

Математическое моделирование процесса деформации вязкопластических энергетических материалов при работе любого технологического оборудования – это сложный процесс. Поскольку в качестве конечного оценочного результата, определяющего технологическую безопасность выступает температура, необходим учет всех взаимодействий в системе тел. К сожалению существующая на настоящий момент статистика аварий неполная, а ограниченная доступность к такой информации, не позволяет технологическую безопасность большинства оборудования взрывоопасных производств. По нашему мнению, наиболее проблемная часть в конструкции экструдера в пределах зоны между гребнем витка шнека и парами втулки, зазор между которыми по разным данным и чертежам, имеющимся в наличии, составляет от 0,5 до 1,1 мм и около 2 мм.

Как отмечалось ранее, максимально допустимое давление при экструзии вязкопластических энергетических материалов не может превышать 6,5 МПа. В тоже время можно предположить, что именно в зазоре между гребнем витка и плоскостью рифа втулки давление может быть превышено. Можно перечислить ряд причин в связи с чем это может произойти. Среди них несоосность шнека, биение в подшипнике, неравномерность подачи вязкопластических энергетических материалов, высокие осевые нагрузки, способствующие превышению расчетных значений изгиба винта и другие. Поэтому выбрана постановка задачи, в которой исследуется зависимость давления, напряжения, деформации и температуры от формы и размеров «узких мест», т.е. зазоров (кольцевого и цилиндрического канала) [1].

В рамках теории термоупругости считается, что деформация среды сопровождается изменением температуры и, наоборот, изменение температуры среды сопровождается ее деформацией.

Рассмотрим зону формования в канале фильеры.

Давление в экструзионной головке (давление, оказываемое на вязкопластической массы при входе в канал фильеры) определяется геометрией фильеры. Основные характеристики процесса формования, определяющие скорость тепловыделения при течении [2]:

-

- геометрия канала при течении через фильеру;

-

- скорость течения через фильеру;

-

- характеристики вязкостных свойств вязкопластической массы.

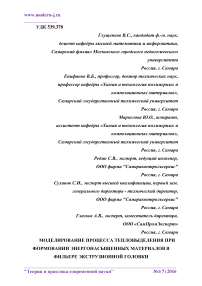

Течение массы по каналу фильеры является сдвиговым течением в результате разности скоростей в направлении, перпендикулярном течению (рис.1) [3].

Рис. 1. Сдвиговое течение вязкопластической массы в канале фильеры

Тепловыделение при течении происходит во всём объёме вязкопластической массы текущей в канале фильеры. Скорость локального тепловыделения зависит от локальной скорости деформаций сдвига.

Самая высокая скорость деформаций сдвига при течении вязкопластической массы через фильеру возникает вблизи её внутренней стенки при течении с прилипанием материала к стенкам, то есть самая высокая интенсивность диссипации энергии наблюдается вблизи стенки фильеры.

Так как материал фильеры имеет более высокую теплопроводность чем вязкопластической массы, то при установившемся процессе формования и при условии малой теплопередачи во внешнюю среду, можно приближённо считать, что вблизи стенок фильеры будут достигаться адиабатические условия.

Рассмотрим течение в фильере с цилиндрической формой канала. Схема фильеры приведена в таблице 1 [4].

Формулы для определения скорости сдвига

Таблица 1

|

Вид прохода |

Формула для расчета скорости сдвига |

|

Круглый цилиндрический |

32 ⋅ Q γ = 1/сек, где π ⋅ d 3 Q – производительность, м3 /с; d – диаметр канала, м. |

|

Круглый кольцевой |

. 5,58 • Q 1Z Y =------—---- 1 /сек, где п • ( R + r ) • ( R — r ) R – наружный радиус кольцевого канала, м; r – внутренний радиус кольцевого канала, м. |

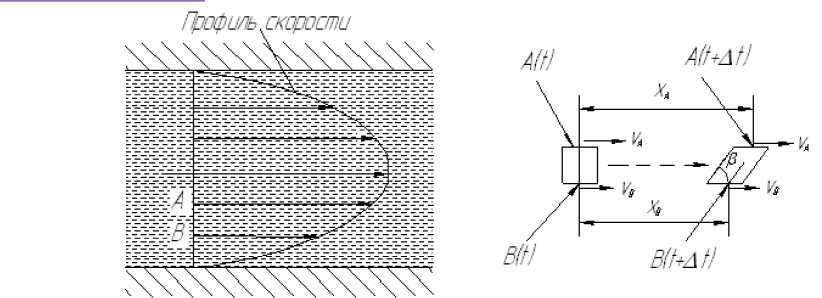

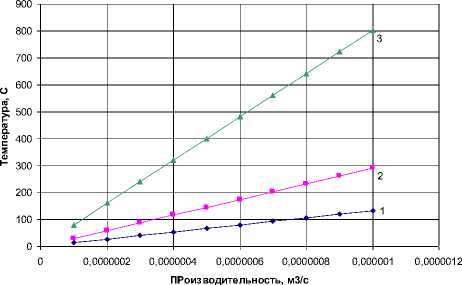

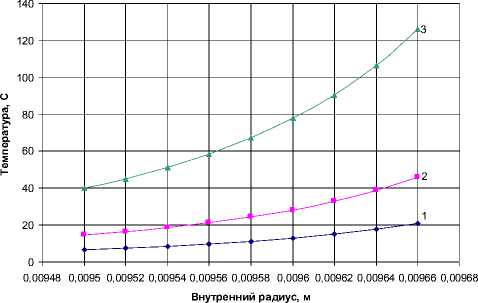

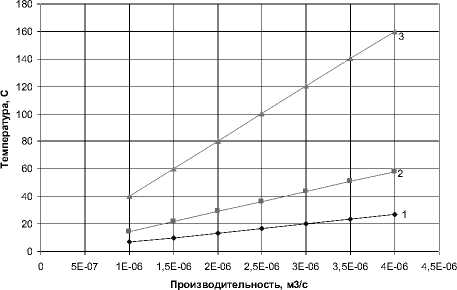

На рисунках 2-4 приведены зависимости изменения температуры прилегающего к внутренней поверхности фильеры слоя в процессе формования от значений отдельных варьируемых параметров для рассматриваемых вязкопластических масс.

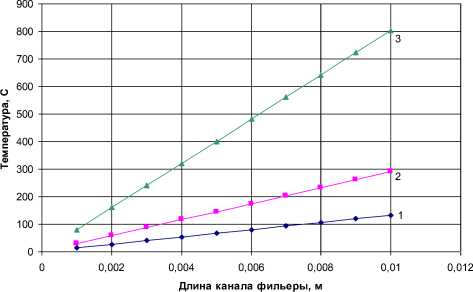

На рисунках 5-7 приведены зависимости изменения температуры прилегающего к внутренней поверхности фильеры слоя в процессе формования от значений отдельных варьируемых параметров для рассматриваемых вязкопластических масс.

Рис. 2. Зависимость изменения

Рис. 5. Зависимость изменения

температуры вязкопластической массы от длины канала фильеры:

1 – состав 1; 2 – состав 2; 3 – состав 3

температуры вязкопластической массы от длины канала фильеры

1 – состав 1; 2 – состав 2; 3 – состав 3

Температура, С

|

3 |

|||||

|

2 |

|||||

|

1 |

0 0,001 0,002 0,003 0,004 0,005 0,006

Диаметр фильеры, м

Рис. 3. Зависимость изменения

вязкопластической массы

от диаметра фильеры:

– состав 1; 2 – состав 2; 3 – состав 3

Рис. 6. Зависимость изменения

температуры вязкопластической массы от внутреннего радиуса:

1 – состав 1; 2 – состав 2; 3 – состав 3

Рис. 4. Зависимость изменения Рис. 7. Зависимость изменения температуры вязкопластической массы температуры вязкопластической массы

от производительности: от производительности: 1 – состав 1; 2 –

1 – состав 1; 2 – состав 2; 3 – состав 3 состав 2; 3 – состав 3

В условиях адиабатического течения вязкопластической массы в фильере получены соотношения для определения приращения температуры слоя, прилегающего к внутренней границе фильеры, за счет вязкого трения.

Для круглой цилиндрической фильеры зависимость тепловыделения от длины фильеры и производительности линейная, а от диаметра (площади проходного сечения) – нелинейная.

Для круглой кольцевой фильеры зависимость тепловыделения от длины фильеры и производительности линейная, а от площади кольцевого канала – нелинейная.

Список литературы Моделирование процесса тепловыделения при формовании энергонасыщенных материалов в фильере экструзионной головки

- Технологическое оформление и безопасность формования изделий из высокоэнергетических и полимерных материалов методом экструзии: учеб. пособие / А.Г. Ногачев, Э.Р. Ногачева, В.Б. Епифанов. - Самара: Самар. гос. техн. ун-т, 2013. - 116 с.

- Сараев Л.А., Игнатьев В.А., Глущенков B.C. Вязкопластические свойства многокомпонентных смесей // Труды четвертой международной конференции «Мате-матика, Компьютер, Образование». Пущино, 29 января - 3 февраля 1997. - М. - 1997. - С. 239 - 243.

- Эффективные свойства течения многокомпонентных смесей неньютоновских жидкостей: В. сб.: Сборник трудов Всероссийской научно-технической конференции "Успехи в специальной химии и химической технологии" посвященной 70-летию Инженерного химико-технологического факультета РХТУ им. Д.И. Менделеева и 100-летнему юбилею профессора К.К. Андреева, ч.3, М.: РХТУ им. Д.И. Менделеева, Епифанов В. Б., Глущенков В.С., Вологин М.Ф., Чернова Т. А. 2005 С. 18-20.

- Глущенков В.С., Архипова Н.А Прогнозирование вязкости суспензий// Труды XXXXII Всероссийского симпозиума по механике и процессам управления. 18-20 декабря 2012 года в г. Миасс Челябинской обл., Миасс 2012. - С. 67-74.