Моделирование процесса уплотнения оснований дорожных одежд лесовозных автомобильных дорог из слабых материалов

Автор: Ращектаев В.А., Кручинин И.Н.

Журнал: Известия Коми научного центра УрО РАН @izvestia-komisc

Рубрика: Технические науки

Статья в выпуске: 2 (18), 2014 года.

Бесплатный доступ

Исследовано изменение межзерновой пустотности каменных материалов при уплотнении. Вектор исследования направлен на достоверность экспериментов, проводимых в лабораторных условиях, и правильный подбор внешних воздействий на материал. Разработана математическая модель, используемая для получения данных, которые могут быть применены для прогнозирования изменения физико-механических свойств при уплотнении щебеночных оснований лесовозных автомобильных дорог.

Межзерновая пустотность, каменные материалы, уплотняющая техника, щебеночные основания

Короткий адрес: https://sciup.org/14992683

IDR: 14992683 | УДК: 691.168

Текст научной статьи Моделирование процесса уплотнения оснований дорожных одежд лесовозных автомобильных дорог из слабых материалов

Существующие щебеночные основания лесовозных автомобильных дорог (ЛАД) характеризуются нестабильными эксплуатационными показателями в основном из-за использования местных материалов. Недоучет таких важных свойств материалов, как межзерновая пустотность и деформационные характеристики, оказывает большое влияние на транспортно-эксплуатационные качества ЛАД.

Известные на сегодняшний день теоретические модели поведения дискретных материалов при уплотнении основываются на системе сфер одного или нескольких различных размеров. При исследовании таких систем сделан вывод о том, что межзерновая пустотность уменьшается при наличии в смеси зерен более мелкой фракции и ее минимальное значение достигается при объемной доле крупных зерен 0,73 [1]. Под межзерновой пустот-ностью (МП) будем понимать характеристику материала как совокупную меру размеров и количества пор в твёрдом теле. Она зависит от типа горной породы и размера частиц.

Взяв для испытания щебень фракции 20-40 мм, получим расположение МП в пределах от 0,25 до 0,36. Однако это справедливо только на начальной стадии уплотнения. Интерес представляет то, что минимальное значение МП в идеальной двухразмерной системе достигается уже при 27 % мел- кого заполнителя. Учитывая данный факт, можно предположить, что при измельчении щебня до состояния, когда в смеси количество частиц размером от 0 до 40 мм превысит 70 %, дальнейшего уплотнения не требуется.

Если обратиться к действующей нормативной документации, то в ней лишь ориентировочно даются указания по уплотнению оснований. Так, например, СНиП 3.06.03-85 [2] устанавливает число проходов катка по одному следу в зависимости от типа уплотняющей техники. При этом регламентируется только скорость уплотнения на начальной стадии и то только в том случае, если нет особых указаний по уплотнению. Изменение физико-механических свойств щебня при уплотнении и дальнейшей работе в конструкции не учитывается, а их влияние на эксплуатационные характеристики остается неясным.

Целью данной работы является изучение изменения физико-механических свойств каменных материалов при их уплотнении вибрационной техникой и создание математической модели, описывающей этот процесс.

На начальном этапе нужно оценить степень воздействия уплотняющей техники на материал. В связи с этим авторами был проведен анализ технических характеристик вибрационных катков иност- ранных и отечественных производителей [3]. Основные технические характеристики уплотняющей техники, применяемой в Уральском регионе, по данным ОАО “Свердловскавтодор”, ОАО “Магистраль” и Уральского филиала «УралГИПРОДОРНИИ» ОАО “ГИПРОДОРНИИ”, представлены в табл. 1.

Технические характеристики уплотняющей техники

Таблица 1

|

Наименование, характеристики |

Среднее значение параметра |

Диапазон выборки |

|

Рабочий вес (эксплуатационная масса), кг |

14500 |

10500 – 16700 |

|

Центробежная сила на вибровозбудителе (вынуждающая сила) Рц, кН |

207 |

65 – 300 |

|

Статическая линейная нагрузка на передний валец Рст, кгс/см2 |

34,6 |

24 – 36 |

|

Рабочая скорость V, км/ч |

1,5–7,5 |

2,8 – 14 |

|

Амплитуда колебаний вибратора, мм |

1,61 |

0,3 – 2,0 |

|

Частота колебаний вибратора v , Гц |

30 |

24 – 36 |

|

Длина хорды пятна контакта l , см |

1,0–5,0 |

5,0/1,0 |

|

Ширина вальца b , м |

2,07 |

1,7 – 2,37 |

d 3 = 2,4/5,9 = 0,41 ), общая нагрузка P (3) на образец состоит из трех воздействий вальца на материал P (3) , P 2 (3) и Р з (3) .

Проведя аналогичный расчет получим распределение нагрузок для каждого нагружения. Данные приводятся к общей последовательности циклов и отражены в табл. 2.

Таблица 2

Значения циклов нагрузки материала (плунжер d=9,0 см)

|

Нагрузка на образец в цилиндре |

Циклы нагружения, кН |

||||

|

2 |

4 |

6 |

8 |

10 |

|

|

P i 29,34 34,99 32,27 29,09 37,53 |

|||||

|

Нагрузка на образец в цилиндре |

Циклы нагружения, кН |

||||

|

12 |

14 |

16 |

18 |

20 |

|

|

P i 39,44 45,17 55,98 85,88 85,88 |

|||||

В процессе уплотнения щебеночных оснований ЛАД на материал воздействуют статическая и динамическая составляющие нагрузки. При этом время импульса с учетом деформации уплотняемого материала зависит от периода колебаний вибровозбудителя, а время контакта материала с вальцом – от размеров контактной хорды и скорости движения катка. В работе [4] показано, что накопление деформаций у каменных материалов в процессе уплотнения оказывает существенное влияние на выбор нагрузки.

Для повышения адекватности лабораторной модели величина нагрузки, передаваемой на материал, учитывает как предшествующие ей воздействия, так и скорость воздействия. Для этих целей были сформулированы требования к воздействию в виде циклов нагружения.

Циклы нагружения на материал состоят из частей в соответствии с количеством воздействий вальца на материал. Нагрузка на образец материала в цилиндре ( P i ) рассчитывается по следующей формуле:

P i =P '-(1 + (— - 1) - d ) , (1)

nц где d – доля динамической нагрузки, d = PguH / P ;

P' - нагрузка, пересчитанная на площадку контакта плунжера с материалом, МПа;

z – воздействие вальца по контактной хорде z = f ( S KOH ; t B03d ) ( z =1,2,3 ... П ц );

П ц - параметр нагрузки П ц = f ( v px ; t BO3d ; to ) .

Таким образом, на третий цикл нагружения (со значением n ц =2,2 и долей динамической нагрузки

Чтобы учесть влияние бокового распора, создаваемого в цилиндре, и работать в условиях уплотнения, наиболее близких к реальным, было принято решение варьировать размеры контактной площадки воздействия на материал. При нагружении материала меньшей площадью, чем площадь дна лабораторной установки, процесс изменения межзерновой пустотности сопровождается сдвигом зерен. Поэтому для получения более достоверных данных введен эмпирический коэффициент Kc ,

учитывающий объемный сдвиг зерен. Предложенная

математическая модель уточняет изменение межзерновой пустотности в условиях неравномерности воздействия нагрузок на материал. Пустотность на

i -й цикл нагрузки с учетом коэффициента сдвига будет иметь следующий вид:

П ic

Г V d - ( K c — 1) ( 100

+ 1 | - Ц

где Пi – пустотность на i -й цикл нагрузки, %;

V

K - коэффициент сдвига зерен K = -р5-; cc бок

V d – параметр воздействия плунжера задан-

ного диаметра, %

V обр – объем образца, см3;

V бок – объем вытесненных боковым сдвигом

зерен, %;

V d

= 100

—

Г ж .

\2

I Д ц )

- 100 ,

где П i – пустотность материала на i -й цикл

нагрузки, %

Дп – диаметр плунжера, см Дц – диаметр цилиндра, см.

Количество циклов нагрузки

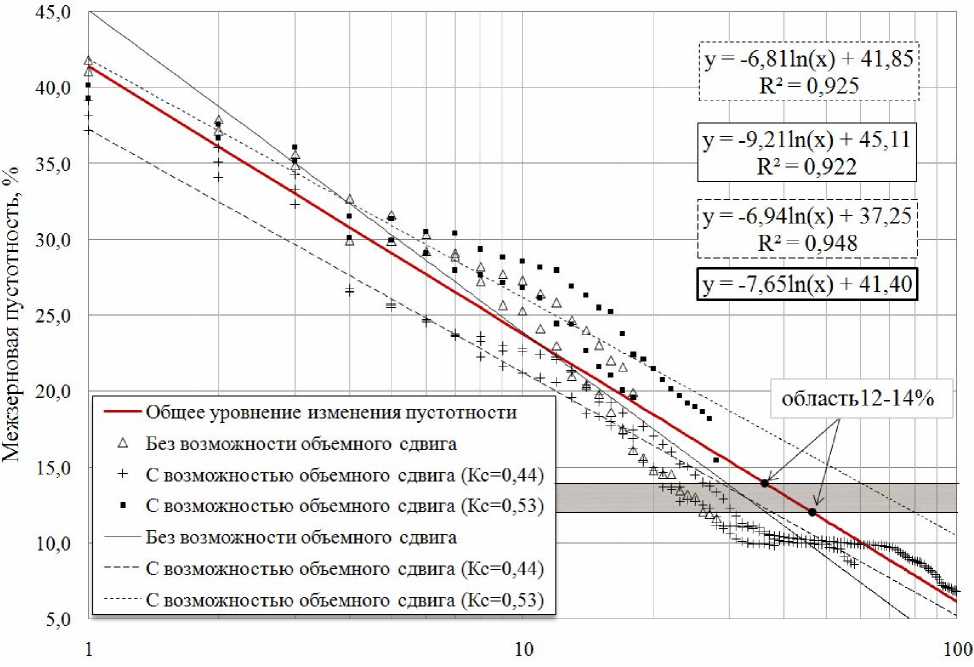

Рис. Изменение межзерновой пустотности щебня марки 400 фракции 20-40 мм.

Результаты лабораторных исследований изменения межзерновой пустотности щебня марки 1 400 фракции 20-40 представлены на рисунке. .

Выводы

Полученные уравнения регрессии позволили оценить степень влияния величины циклов нагружения и степени объемного сдвига на изменение межзерновой пустотности. Недооценка степени 3. сдвига материала при уплотнении может привести к существенному недоуплотнению щебеночного основания.

В то же время в случае переуплотнения структура уплотненного материала будет нарушена и возникнет потеря в жесткости дорожной конструкции. 4. При этом количество циклов нагружения может различаться от 20 до 40, что соответствует от четырех до восьми проходов виброкатка по одному следу.

Таким образом, проведенный комплекс лабораторных исследований позволил оценить оптимальное воздействие на уплотняемый каменный материал различных фракций и прочностей с целью создания высокоплотного слоя основания лесовозных автомобильных дорог.

Список литературы Моделирование процесса уплотнения оснований дорожных одежд лесовозных автомобильных дорог из слабых материалов

- Cumberland, D.J. and Crawford, R.J. The packing of particles. In Handbook of Powder Technology, vol. 6. New York: Elsevier, 1987

- Кручинин И.Н., Ращектаев В.А. Особенности взаимодействия уплотняющей техники с каменными материалами при строительстве щебеночных оснований автомобильных дорог//Сб. науч. тр. ОАО «ГИПРОДОРНИИ». Екатеринбург, 2013

- Кручинин И.Н. Повышение эксплуатационного состояния лесовозных автомобильных дорог/Изв. Высших учебных заведений//Лесной журнал. 2012. № 3. С. 63-66