Моделирование процессов во фрикционном сцеплении сельскохозяйственного трактора с использованием автоматизированных компьютерных систем

Автор: Рыжов Ю.Н., Долгов Е.П.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Эксплуатация машинно-тракторного парка

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

В статье рассматриваются базовые принципы моделирования в автоматизированной системе научных исследований. Дается предложение по организации подсистемы моделирования, основанной на иерархическом представлении моделей. Предлагаются инструментальные средства для реализации предложенного подхода. Проводится оценка включения изложенных решений в структуру АСНИ, а также предоставляемые конечному пользователю возможности.

Короткий адрес: https://sciup.org/147123369

IDR: 147123369 | УДК: 004.021

Текст научной статьи Моделирование процессов во фрикционном сцеплении сельскохозяйственного трактора с использованием автоматизированных компьютерных систем

В статье рассматриваются базовые принципы моделирования в автоматизированной системе научных исследований . Дается предложение по организации подсистемы моделирования , основанной на иерархическом представлении моделей .

Предлагаются инструментальные средства для реализации предложенного подхода . Проводится оценка включения изложенных решений в структуру АСНИ , а также предоставляемые конечному пользователю возможности .

Современное развитие тракторов и автомобилей направлено в сторону увеличения выполняемых ими функций , что неизбежно приводит к увеличению вырабатываемой ими мощности . С другой стороны , существующие тенденции диктуют условия снижения затрат , возникающих при проектировании и эксплуатации данного рода машин . Одним из важнейших компонентов машин , подвергающимся всестороннему анализу , является система силовых передач , обеспечивающая передачу мощности от двигателя к рабочим органам машин . Центральное место среди них занимает привод фрикционного сцепления , поскольку именно он обеспечивает непосредственную связь двигателя с трансмиссией .

К приводу сцепления в связи с этим выдвигается ряд требований . Во - первых , долговечность и надежность работы в сложных условиях эксплуатации . Во - вторых , малые габариты и ресурсоемкость . Первичными факторами , влияющими на определение данных параметров , является собственно конструкция сцепления , используемые при его изготовлении материалы , а также характер самого процесса работы . Для учета их взаимного влияния друг на друга можно использовать стендовые образцы , или же средства автоматизации , в качестве которых наиболее уместны автоматизированные системы научных исследований ( АСНИ ).

Второй подход , а именно использование автоматизированных комплексов , представляется более выгодным , поскольку не требует больших затрат ресурсов . Кроме того , габариты входящих в привод узлов зачастую не позволяют производить прямых измерений , что неизбежно сказывается на точности результатов . Поэтому наиболее приемлемым решением является использование математического моделирования при исследовании привода сцепления . Именно с его использованием возможно всестороннее рассмотрение интересующих исследователя подробностей .

Таким образом , в структуре АСНИ привода сцепления можно выделить блок моделирования , ответственный за перевод формального описания модели во внутреннее представление системы . В его функции также входит подключение к стендовым образцам , позволяющим делать суждения об адекватности используемых моделей .

Разработка подсистемы моделирования именно для АСНИ предъявляет ряд дополнительных требований . Во - первых , моделирование привода должно осуществляться по некоторой общей схеме , которая известна системе . Во - вторых , у исследователя должна быть возможность взаимодействия с системой . Он должен вносить коррективы в модель , включать в рассмотрение новые модели и т . п . Таким образом , речь идет о едином механизме , используемом для представления данных о реальном мире в автоматизированной системе .

На процесс моделирования также оказывает влияние многогранность исследовательского процесса . В частности , анализу подвергаются как отдельные узлы фрикционного сцепления , так и конструкция в целом . Таким образом , подсистема моделирования в АСНИ должна обладать достаточной гибкостью для представления различных элементов . Помимо этого , между отдельными моделями существуют четко установленные взаимосвязи , известные экспертам данной предметной области , которые необходимо формализовать для отображения в процессе автоматизации .

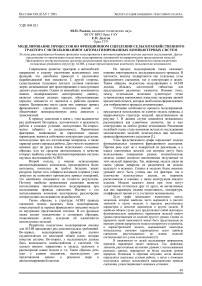

Учитывая особенности процесса моделирования , предлагается использовать не единую модель привода , а иерархическую структуру моделей , представленную на рисунке 1. В данном случае появляется возможность рассматривать как единичные элементы , так и всю конструкцию на любом уровне детализации . Реализация подобной схемы стала возможна исходя из исследования математических моделей , используемых при описании привода фрикционного сцепления [1].

Узлы представленного графа определяют модели функциональных элементов фрикционного сцепления . Причем речь идет не о конкретной их реализации , а о классе однотипных деталей , для которых могут быть использованы совершенно разные математические модели , однако остаются неизменными получаемые из этих моделей параметры . Так , например , модель диска на своем уровне иерархии не разделяется на модели ведущего и ведомых . Однако в моделях более высоких уровней могут быть учтены как эти факторы , так и количество используемых дисков , их взаимное расположение и влияние , а также конструкция каждого изделия . Модели каждого диска при этом могут существенно отличаться друг от друга , но вычисляемые для них параметры ( осевая податливость , температура , коэффициент трения и т . п .) остаются неизменными .

Дуги графа показывают взаимосвязь между моделями , которая наиболее часто выражается в расчете значений в одних моделях и передаче рассчитанных параметров в качестве параметров в другие модели . В наиболее общем случае дуги представляют собой некоторую функциональную зависимость параметров моделей одного уровня представления от моделей другого уровня . Одним из вариантов такой зависимости может быть представление на верхнем уровне иерархии не модели конкретного устройства , а параметрической модели , выражающей некоторые интегральные значения характеристик всего привода сцепления , рассчитываемых на основе моделей составляющих его узлов и механизмов [2].

В зависимости от целей исследования направление передачи параметров может меняться . Так , например , значения , рассчитанные на нижних уровнях с использованием реальных данных , передаются на более высокие уровни иерархии . Возможна и обратная ситуация , когда вначале определятся идеальные условия работы , а затем с помощью полученных данных вычисляются характеристики привода сцепления , удовлетворяющего заданным условиям .

Рисунок 1 – Иерархическое представление моделей , описывающих привод сцепления

Иерархия моделей воспроизводит конструкцию самого фрикционного сцепления , показывая отношения между отдельными его узлами . Это упрощает задачу пользователя АСНИ , поскольку ему в данном случае будет достаточно лишь знаний о предметной области и не требуется дополнительного изучения способов представления данных в системе .

Стоит отдельно подчеркнуть , что структура не является жесткой и может быть модифицирована исходя из условий эксперимента . Ввод используемых математических моделей , организация взаимодействия между ними , а также анализ получаемых результатов выполняется непосредственно исследователем .

Верхний уровень иерархии моделей занимает динамическая схема работы . Именно она позволяет определить действующие на привод в процессе работы силы , а также оценить влияние , оказываемое различными узлами сцепления [3]. Именно с использованием динамической схемы проводится вычислительный эксперимент , являющийся отображением натурного эксперимента .

Представленный подход позволяет также справиться с проблемой недостатка информации об объекте моделирования . В подавляющем большинстве случаев у исследователя нет необходимости знать устройство всех деталей , входящих в привод . В таком случае используются лишь известные факты , обычно выражаемые в терминах некоторых параметров моделей более высоких уровней .

Иерархическое представление моделей в АСНИ в первую очередь позволяет с достаточной степенью детализации спланировать схему проведения вычислительного эксперимента . Каждый узел представляет собой отдельное вычислительное задание , которое может решаться системой обособленно от других . При этом возможно применение соответствующих методик расчета , наиболее отвечающих критериям исследования . Существенную роль при этом играет внутренний язык представления данных , поскольку составные части АСНИ обмениваются информацией о моделях именно на нем .

Интерфейс пользователя также основывается на иерархическом представлении моделей . Взаимосвязь между ними может быть представлена с помощью графических средств , что позволяет сделать пользовательский интерфейс отдельной подсистемой АСНИ и вести его разработку в собственных терминах , опираясь лишь на общие для всей системы правила представления и передачи данных .

Использование иерархического подхода к моделям, описывающим привод фрикционного сцепления, также позволяет реорганизовать информационную базу АСНИ. С использованием лексической составляющей все данные могут быть сохранены в наиболее распространенном реляционном формате без использования сложных средств преобразования данных.

С точки зрения структуры автоматизированной системы особое место в ней предназначается модулю управления [4]. Именно на него возлагается задача структуризации имеющихся моделей . Также он будет ответственен за формирование схемы проведения вычислительного эксперимента исходя из заложенных в модели взаимосвязей .

Механизм подключения расчетных модулей к автоматизированной системе также может быть формализован , и осуществляться без участия пользователя . Это возможно благодаря интерфейсной части расчетных модулей , в которой объявляется , какому типу моделей он сопоставляется в терминах используемого языка .

Существенным результатом применения данного подхода является повышение производительности расчетов в автоматизированной системе , поскольку все ее части обмениваются унифицированной информацией о моделях .

Предложенный способ представления математических моделей в АСНИ привода сцепления позволяет сделать автоматизированную систему наиболее адаптированной к рассматриваемой предметной области . Немаловажен и тот факт , что такой подход в совокупности с языковыми средствами представления реализует один из важнейших принципов , заложенных в АСНИ – многогранность производимых с помощью системы исследований .

Список литературы Моделирование процессов во фрикционном сцеплении сельскохозяйственного трактора с использованием автоматизированных компьютерных систем

- Шарипов, В.М. Проектирование механических, гидромеханических и гидрообъемных передач тракторов [Текст]/В.М. Шарипов. -М.: МГТУ «МАМИ», 2002. -300 с.

- Долгов, Е.П. Построение математической модели привода сцепления с гидравлическим усилителем [Текст]/Е.П. Долгов//«Информационные технологии в науке, образовании и производстве» (ИТНОП). Материалы международной научно-технической конференции: 25-26 мая 2006 г. -Орел: ОрелГТУ, 2006, Т4. -С. 51-53.

- Константинов, И.С., Долгов Е.П., Рыжов Ю.Н. Численное моделирование динамических нагрузок в приводе сцепления с гидравлическим усилителем [Текст]/И.С.Константинов, Е.П.Долгов, Ю.Н.Рыжов//Вестник компьютерных и информационных технологий. -2007. -№11 -С.3-8.

- Долгов, Е.П. Функциональная структура программной составляющей АСНИ привода сцепления [Текст]/Е.П. Долгов//Известия ОрелГТУ. Серия «Фундаментальные и прикладные проблемы техники и технологии». -Орел: ОрелГТУ. -2008 -№ 2/270(545). -С. 46-49.