Моделирование пуско-тормозных режимов электропривода машины центробежного литья валков

Автор: Стригов Артем Дмитриевич, Сарваров Анвар Сабулханович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханика

Статья в выпуске: 26 (126), 2008 года.

Бесплатный доступ

С учетом требований к электроприводу машины центробежного литья валков предложен вариант его реализации на основе двухдвигательной системы тиристорный преобразователь напряжения - асинхронный двигатель. Создана электромеханическая модель системы, на которой проведены исследования процессов пуска и торможения с учетом теплового состояния обмоток двигателей.

Машина центробежного литья валков, электропривод, тиристорный преобразователь напряжения, асинхронный двигатель

Короткий адрес: https://sciup.org/147158060

IDR: 147158060 | УДК: 621.313.333

Текст научной статьи Моделирование пуско-тормозных режимов электропривода машины центробежного литья валков

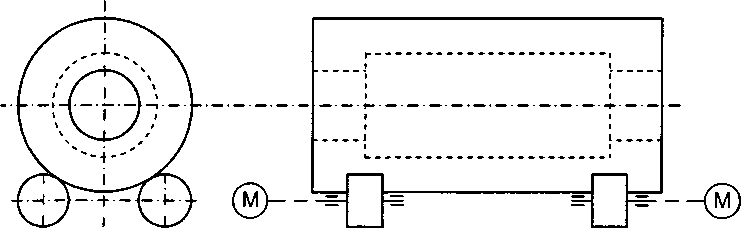

В условиях современного металлургического предприятия стало целесообразным организовать изготовление прокатных валков непосредственно на близлежащих производственных площадях. С этой целью в цехе изложниц ЗАО «Механоре-монтный комплекс» ОАО «ММК» введена в эксплуатацию горизонтальная машина центробежного литья валков. Конструктивно данная машина представляет собой агрегат, состоящий из кокиля, установленного на 4-х опорных роликах, два из которых имеют индивидуальный привод от гидравлических двигателей. Передача механической энергии от приводных роликов к кокилю осущест вляется через фрикционную связь. Гидро двигатели приводятся во вращение от единой гидросистемы, давление в которой создается гидронасосом, привод которого реализован на базе короткозамкнутого асинхронного двигателя мощностью 250 кВт. Характерной особенностью литейного агрегата является высокий приведенный момент инерции (794 кг-м2) и относительно низкий момент сопротивлений, обусловленный при работе в режиме литья только силами трения [1]. Схематично, литейная установка представлена на рис. 1.

Гидропривод реализует следующие технологические режимы:

Рис. 1. Схематическое изображение кокиля и роликов центробежной машины

-

1. Плавный разгон и торможение до рабочей или промежуточной скорости и обратно до полной остановки. Причем длительность разгона находится в пределах 300 секунд и не обусловлена технологическими требованиями, а длительность торможения жестко привязана к технологии изготовления и не должна превышать 300-360 секунд по условиям охлаждения рабочего слоя валка.

-

2. Создание основной частоты вращения роликов на уровне 1500 об/мин и промежуточной ступени с частотой вращения 500 об/мин.

На пониженной частоте вращения производятся технологические операции по подготовке кокиля к заливке металла.

К недостаткам существующего гидропривода следует отнести высокие эксплуатационные затраты, связанные с особенностями обслуживания гидросистемы. Кроме того, в этой системе отсутствует возможность рекуперации запасенной кинетической энергии вращающихся масс обратно в сеть. Переход к электрическому приводу позволит в значительной мере устранить данные недостатки.

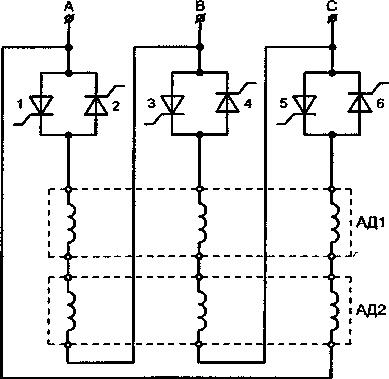

Применительно к данной машине предлагается рассмотреть вариант построения двухдвигательного электропривода по системе тиристорный преобразователь напряжения - асинхронный двигатель (ТПП-АД) с последовательным соединением статорных обмоток. На рис. 2 представлена принципиальная схема предложенной системы электропривода. В этой схеме величина фазного напряжения на каждом двигателе составляет 0,5 линейного напряжения, т.е. 86% от фазного значения. Кроме того, данная трехпроводная схема питания обеспечивает независимое питание каждой пары последовательно соединенных обмоток двигателей.

словлена тем, что в пакете Matlab отсутствуют модели АД с отдельно выделенными фазными обмотками статора. При этом в качестве базового используется математическое описание асинхронного двигателя в неподвижной системе координат «а, Ь, с» [2]. Такая модель позволяет воспроизвести реальную картину процессов изменения токов статора с учетом особенностей коммутационных процессов в преобразователе.

Система дифференциальных уравнений для рассматриваемой двухдвигательной системы имеет следующий вид:

^sa \Ау1 As2 / ha 9

Msb - (^l + Ks2 )'zsb+ ......"д''+ -- -----, ^hc (Ау! + Ау2 ) he Д 1

0 = RrX

lrasl + rr dt V3

°-Rrl -irbsX +

0-7?rl -ircsX +

0 = ^2

o = Rn

dWrbsl , (Vn»l -Угад )'^ .

dt

dt

■ , d4’ras2 ,.

"lrasl + +’ dtV3

; +^jbs2_ +

' rbs2 dt V3’

, d\yrcs2 , (4/^,2 -VrM)-<»2

hcs2 1, П7> dt

Рис. 2. Схема двухдвигательной системы ТПН-АД

где RsX, R$2, Rri> T?,2 — активные сопротивления обмоток фаз статора и ротора первого и второго двигателей; iM, isb, isc - токи в обмотках фаз статоров; ^xab tsbl, ^sc\, tsdb ^Sb2, ^с2 - РСЗуЛЬТИруЮЩИе ПОтокосцепления обмоток фаз статоров; irasX, irbsi, ircs\, iras2> irbs2s Ucs2s ^rasli ^rbsii ^Prcsb ^га$2? ФгЬ$2> ^rcs2" соответственно преобразованные токи и потокосцепления обмоток фаз роторов; О] = ог1 ■ рх, ю2 = ®г2 ‘ Р2 S ыгь ^д - скорости вращения роторов, рх, рг - число пар полюсов.

Выражения для потокосцеплений

^s/l ^st tsj "*"-^ml *zrjs\i ■

Vryil = ^rl ■ zrjs\ + Ди1 ' lsj >

Исследования пуско-тормозных режимов в системе ТПН-АД проводились на основе компьютерного моделирования. Необходимость разработки модели двухдвигательной системы с последовательным соединением статорных обмоток обу-

где LsX, LrX, - полные индуктивности обмоток статора и ротора первого двигателя, LmX - взаимная индуктивность фаз статора и ротора, j - фаза двигателя (а, Ь, с).

Выражения для потокосцеплений второго двигателя аналогичны.

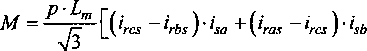

Электромагнитный момент каждого из двигателей определяется по формуле

В качестве приводных были выбраны два асинхронных двигателя 5AMH250S4 мощностью 90 кВт каждый [3].

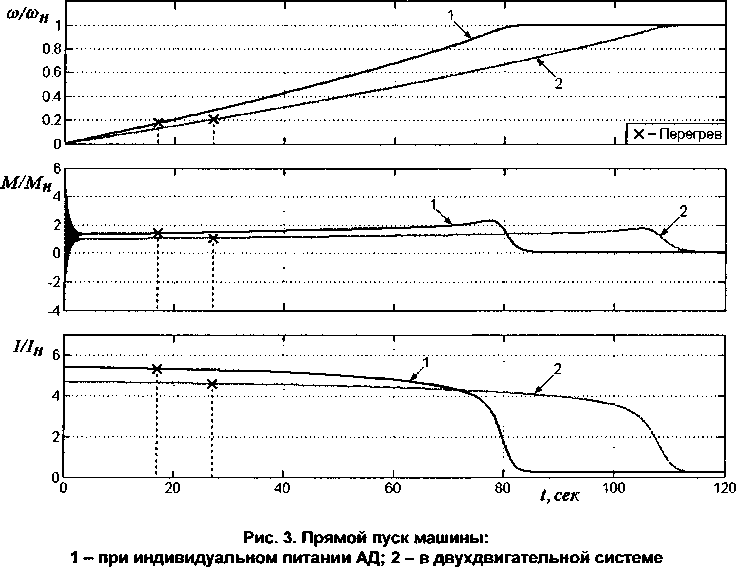

Наиболее тяжелые режимы эксплуатации приводных двигателей возникают при разгоне кокиля перед заливкой металла рабочего слоя, и при торможении - с залитым металлом. Длительность процесса разгона кокиля до рабочей скорости, согласно технологической инструкции, составляет не более 300 секунд. Общеизвестно, что процесс прямого пуска асинхронного двигателя происходит при высокой кратности статорного тока (5-7 номинальных значений). Длительный пуск в высокоинерционных механизмах при высоких токовых нагрузках может привести к перегреву двигателя и выходу его из строя. Поэтому для проверки выбранного двигателя по условиям нагрева были проведены исследования на его тепловой модели [4].

Рассматриваемая тепловая модель электродвигателя состоит из двух тел нагрева и позволяет с достаточной точностью рассчитать превышение температуры обмотки и сердечника машины как для повторно-кратковременного, так и для кратковременного режимов работы [4].

На модели были проведены исследования процессов пуска машины при прямом включении в сеть (рис. 3) и фазовом управлении. Расчеты на тепловой модели показали, что в процессе пуска перегрев изоляции обмоток возникает при достижении скорости 0,6 от основной. На модели были проведены исследования процесса пуска электропривода при квазичастотном управлении [5]. Алгоритм квазича-стотного управления определяется значениями чисел от и и (параметры КЧУ), первое из которых определяет количество тактов (временных интервалов, кратных 1/6 периода частоты сети), в течение которых управляющие импульсы подаются на тиристоры, а второе - количество тактов, в течение которых управление преобразователем блокируется. Пониженная частота /, основной гармоники при КЧУ определяется соотношением [5]

Л=Уо’Р--Ь (4)

V от + и)

где /0 - частота сети (50 Гц); к - целое число, удовлетворяющее неравенству

2(от + и)

0; 1; ...<к< — ----(5)

Если расчетное значение частоты, определяемое выражением (4) положительно по знаку ( /, > 0), то составляющие фазных напряжений для этой частоты образуют прямую последовательность чередования фаз. Если /„ < 0, то они образуют обратную последовательность.

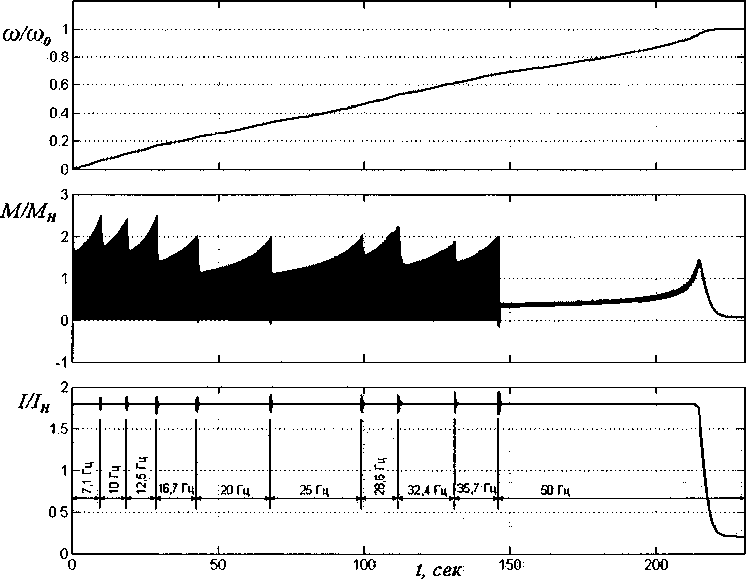

Разгон двигателя до рабочей скорости при КЧУ осуществляется путем ступенчатого повышения значения частоты /,. Такой способ пуска можно рассматривать как многоступенчатый частотный пуск.

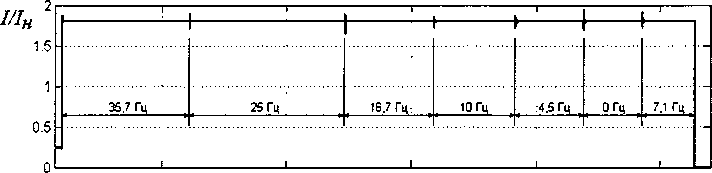

На рис. 4 показаны осциллограммы квазича-стотного пуска машины при ограничении тока статора на уровне, не превышающем 1,8 номинальных значений. Расчеты на тепловой модели пока-

Рис. 4. Ступенчатый квазичастотный пуск машины

зали, что перегрева изоляции обмоток в этом случае не происходит.

Заливка сердцевины валка осуществляется после кокиля, поэтому для надежного сваривания металлов рабочего слоя и сердцевины длительность торможения не должна превышать 300 секунд. При свободном выбеге торможение кокиля до полной остановки происходит за 30 мин, что по условиям технологии изготовления валков недопустимо.

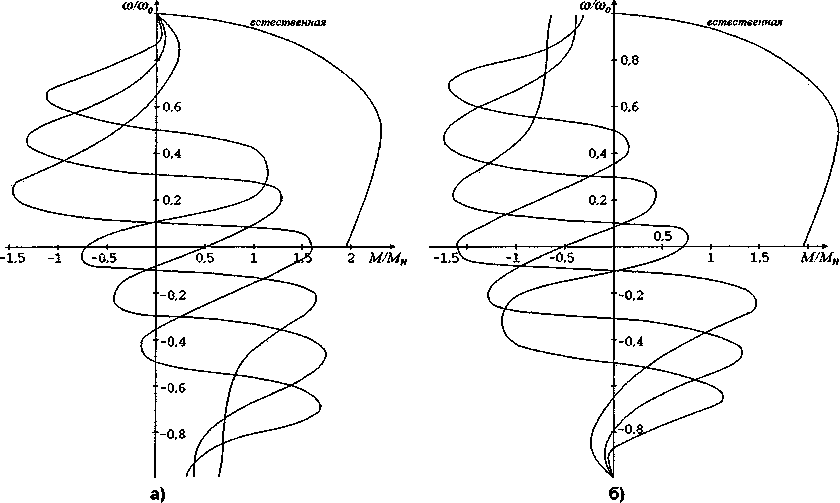

Торможение двигателя при КЧУ происходит путем ступенчатого понижения значения частоты fv . Однако вблизи синхронной скорости тормозной эффект незначителен [5]. Причиной этого является наличие в выходном напряжении преобразователя наряду с основной (низкочастотной) гармонической составляющей гармоники с частотой питающей сети. Такая ситуация возникает при реализации любого алгоритма КЧУ. Эта гармоника формирует на механической характеристике двигателя в зоне подсинхронной скорости небольшой двигательный момент (рис. 5, а), в результате чего при достаточно низком моменте сопротивления на валу двигателя последний продолжает работать в двигательном режиме.

Для того чтобы устранить этот недостаток, необходимо на ходу переключить питание двух фаз преобразователя, а алгоритм КЧУ выбрать таким образом, чтобы значение пониженной частоты было /„ < 0. Следует отметить, что для данной установки длительность процесса переключения даже в пределах 1-2 секунд не влияет на технологический процесс.

В результате переключения питания (противовключение) возникающий двигательный момент вблизи синхронной скорости переместится из 1-го квадранта в 3-й (рис. 5, б). Кроме того, при обратной последовательности чередования фаз, т.е. при реализации условия /„ <0, тормозные моменты двигателя становятся заметно больше по своим значениям, чем при прямой последовательности [6]. Вследствие чего эффективность торможения повышается, а его длительность сокращается.

При изменении последовательности чередования фаз на входе ТПН вектор питающего напряжения меняет свое направление вращения, а магнитное поле, формируемое токами статора, благодаря алгоритму КЧУ, продолжает вращаться в том же направлении что и ротор, но с меньшей частотой.

Исследования на компьютерной модели системы ТПН-АД показали, что торможение при реализации КЧУ происходит с отдачей энергии в сеть, т.е. является рекуперативным.

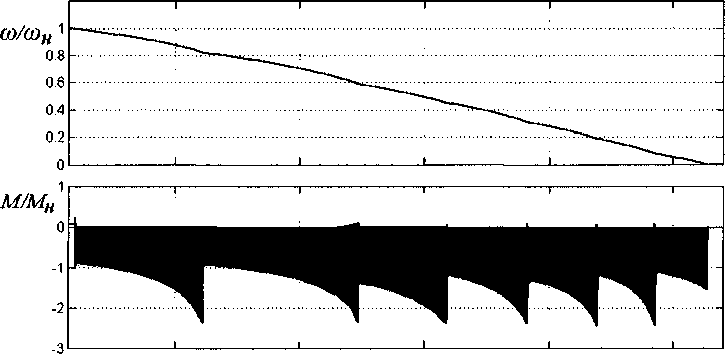

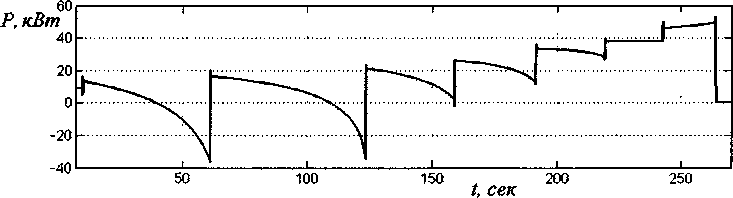

На рис. 6 представлены осциллограммы торможения литейной машины с реализацией КЧУ, при этом ток статора не превышает 1,8 номинальных значений. Расчеты на тепловой модели показали, что за время всего технологического цикла (разгон, заливка, торможение) перегрева изоляции обмоток двигателей не происходит.

Для поддержания темпа торможения предлагается осуществить на низких частотах вращения перевод системы ТПН-АД в режим динамического торможения, а на заключительном этапе - в режим противовключения с квазичастотой 7,1 Гц (рис. 6).

Рис. 5. Механические характеристики двигателя при квазичастотном управлении: а) без переключения фаз; б) с переключением фаз

Рис. 6. Ступенчатое квазичастотное торможение машины

Таким образом, в качестве заключения можно отметить, что система ТПН-АД при реализации квазичастотного управления удовлетворяет технологическим требованиям со стороны машины литья валков по обеспечению промежуточных ступеней частоты вращения и длительности пускотормозных режимов.

Список литературы Моделирование пуско-тормозных режимов электропривода машины центробежного литья валков

- Демин, С.А. Разработка электропривода машины центробежного литья валков для прокатных станов/С.А. Демин, А.С. Сарваров, Д.Ю. Усатый//Изв. вузов. Электромеханика. 2006. № 4. С. 50-54.

- Христов, В.И. Математическая модель асинхронных машин в фазных осях статора/В.И. Хрисанов//Электротехника. 2004. № 7. С. 23-31.

- Стригов, А.Д. Разработка электропривода машины центробежного литья валков по системе ТПН-АД/А.Д. Стригов, А.С. Сарваров, М.Ю. Петушков//Труды V международной (XVI Всероссийской) конференции по автоматизированному электроприводу (18-21 сентября 2007 г.). Санкт-Петербург, 2007. С. 347-350.

- Синчук, О.Н. Тепловая модель кранового АД для диагностирования и настройки цифровой защиты от перегрузок/О.Н. Синчук, В.В. Чумак, С.Л. Михайлов//Электротехника. 2003. № 3.

- Масандилов, Л.Б. Особенности квазичастотного управления асинхронного двигателя/Л.Б. Масандилов, Ю.И. Гетман, В.Л. Мелихов//Электротехника. 1994. № 5-6. С. 16-20.

- Тиристорные преобразователи напряжения для асинхронного электропривода/Л.П. Петров, О.А. Андрющенко, В.И. Капинос и др. М.: Энергоатомиздат, 1986. 200 с.