Моделирование распределения температуры в ходе производства металлокерамических труб методом центробежного СВС

Автор: Садыков Руслан Артурович, Потапов Виктор Иванович, Любимова Анастасия Андреевна, Трофимов Евгений Алексеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 3 т.14, 2014 года.

Бесплатный доступ

Совершенствование технологии получения композиционных слоистых металлокерамических труб с внешним металлическим и внутренним керамическим слоями с помощью реакций самораспространяющегося высокотемпературного синтеза (СВС), разработанной в 70-х годах прошлого века, до настоящего времени остаётся актуальной задачей. Технология при всей её перспективности нестабильна и её широкое внедрение невозможно без проведения работ по её оптимизации. Разработке оптимальной методики получения покрытия, удовлетворяющего эксплуатационным требованиям, будет способствовать создание математической модели процесса нанесения внутритрубного покрытия методом центробежного СВС, которая бы учитывала всё множество теплофизических и физико-химических параметров, формирующих это покрытие.В процессе настоящей работы в основу математического моделирования положены следующие допущения: толщина слоя смеси СВС постоянна по радиусу и по длине трубы; размер частиц смеси СВС намного меньше зоны реакции, что позволяет гетерогенную среду представить гомогенной; теплофизические параметры сред постоянны и не зависят от температуры; фронт волны горения распространяется в режиме устойчивого стационарного горения с постоянной скоростью. Для численного решения краевой задачи использовали метод конечных разностей.Результаты теплофизического моделирования и построенная в ходе настоящей работы модель термокинетики процесса формирования внутритрубного покрытия были использованы для создания программы для ЭВМ, которая позволяет прогнозировать результаты проведения процесса в различных режимах. Интерфейс программы позволяет в широких пределах изменять значения термокинетических, механических и геометрических параметров процесса.

Теплообмен, математическое моделирование, свс-металлургия, центробежное свс-литьё

Короткий адрес: https://sciup.org/147156884

IDR: 147156884 | УДК: 621.762

Текст научной статьи Моделирование распределения температуры в ходе производства металлокерамических труб методом центробежного СВС

Совершенствование технологии получения композиционных слоистых металлокерамических труб с внешним металлическим и внутренним керамическим слоями с помощью реакций саморас-пространяющегося высокотемпературного синтеза (СВС), разработанной в 70-х годах прошлого века, до настоящего времени остаётся актуальной задачей. Стальные трубы, покрытые внутренним керамическим слоем, могут использоваться для транспортировки абразивных материалов в угольной и металлургической промышленности, теплоэнергетике и т. п., поскольку обладают устойчивостью к эрозии, коррозии, механическому износу, нагреву [1]. Однако технология получения таких труб при всей её перспективности нестабильна и её широкое внедрение невозможно без проведения работ по её оптимизации.

Разработке оптимальной методики получения покрытия, удовлетворяющего эксплуатационным требованиям, будет способствовать создание математической модели процесса нанесения внутри-трубного покрытия методом центробежного СВС, которая бы учитывала всё множество теплофизических и физико-химических параметров, формирующих это покрытие.

В работе [2] представлена методика, использовавшаяся для моделирования теплообмена меж- ду стенкой трубы и смесью для СВС в процессе прохождения фронта горения вдоль трубы. В процессе моделирования предполагалось, что в элементарном сечении слоя смеси для СВС происходит полное превращение реагентов. Однако как показывают исследования особенностей горения конденсированных систем с тугоплавкими продуктами реакции [3], а также изучение образования волны горения в системах с распределенной функцией скорости тепловыделения [4], такое предположение следует уточнить, поскольку скорость распространения фронта горения принципиально связана с неполнотой превращения вещества.

Перепады температур в сечении, перпендикулярном поверхности контакта слоев, очень малы, поэтому можно считать, что температурное поле гетерогенной системы смеси для СВС одномерно. В зоне реакции содержится очень много мелких частиц, что позволяет усреднить тепловые характеристики и в некотором приближении рассматривать смесь как гомогенную. Ширина зоны химической реакции в волне горения больше размеров частиц, которые можно представить как точечные источники тепла. Это позволяет свести задачу о распространении пламени горения в гетерогенной системе к классической [3].

В настоящей работе теплофизические характеристики системы рассматриваются с учётом того, что реагенты плавятся и образуют в волне горения жидкий продукт. Появление жидкой фазы увеличивает скорость горения и приводит к реакционной диффузии реагентов. Реагенты могут плавиться как в зоне прогрева волны горения, так и в зоне реакции. Поэтому по температурному профилю волны горения можно установить протяженность жидкой фазы при известной температуре плавления реагентов, а также время пребывания ее в жидком состоянии. Под действием центробежных сил произойдет дифференциация компонентов жидкой фазы. Время перераспределения частиц по массе связано со временем пребывания в жидком состоянии продуктов горения смеси для СВС. В данном случае имеет место гетерогенный расплав, в котором взаимно нерастворимые металлическая и оксидная фазы имеют разные плотности. В таком расплаве под действием центробежной силы происходит фазоразделе-ние – тяжелая фаза (металл) оседает на стенку трубы, легкая (оксиды) «всплывает» [5]. На этот процесс оказывает влияние температурное поле. При остывании увеличивается вязкость расплава и уменьшается скорость движения капель металла. Если время пребывания расплава в жидком состоянии больше времени фазоразделения, то оно успеет произойти. Полученное покрытие будет иметь хорошо разграниченные фазы: ближе к стенке трубы – металлическую и дальше от стенки – оксидную.

В процессе формирования внутритрубного покрытия методом СВС-металлургии по длине трубы образуются три области: сухой смеси СВС (порошка), жидкой и твердой фаз покрытия. По радиусу трубы имеются слои: стенка трубы, покрытие с подвижными границами фазовых переходов, порошок, жидкая и твердые фазы.

В целом установку для нанесения внутри-трубного покрытия можно представить цилиндрическим объектом послойной структуры как по радиусу, так и по длине, и использовать методику математического моделирования термокинетических процессов, приведенную в работах [6, 7].

В процессе настоящей работы в основу математического моделирования положены следующие допущения: толщина слоя смеси СВС постоянна по радиусу и по длине трубы; размер частиц смеси СВС намного меньше зоны реакции, что позволяет гетерогенную среду представить гомогенной; теплофизические параметры сред постоянны и не зависят от температуры; фронт волны горения распространяется в режиме устойчивого, стационарного горения с постоянной скоростью.

С учетом принятых допущений уравнения энергии для стенки трубы, смеси, химической кинетики, начальные и граничные условия примут вид:

ат_ „. „ „. d2 т_

-^-Хет, s 1 ( T ^ 1 - Т ет) + Ха,™( Т ем - Ta) + aa "Г ;

д Т.. д Т..

-г м ■ ' Т = Х ем,ет ( Т ст — Т ем ) + Х ем, s ^2 — Т ем ) + d t o x ’ ’

<

_E д2Тсн Q(Sk0) e RTeм , x

+ a ем —1м + 0 -----Ф( п );

d x2 C p P

E

d n d П zo 7 A

+ur — = (S^kn) e t г dx sa 0

I dt

R1™ ф ( п );

Т т ( X , 0) = _ . ( X ); Т ем ( X , 0) = ^ ( X ); П ( X , 0) = - ( X ) (2)

Т ет (0, t ) = Ф cт ( t ); Т ем (0, t ) = Ф ем ( t ); n (0, t ) = Ф п ( t );

* A. дTCT^^,t) = «ет,ем(Тет(0, t) - Тем(0, t));(3)

a x

Т ем д T Cм (02 t ) = « ем,ет ( Т ем (0, t ) - / , Ю. t )),

[ дx, ает, s 1p ет, s 1 ает,ем p ет,ем где Хет,s 1 =-------— ; Хет,ем =---------

P ет Сет S ет р ет c ет S ет аем, s 2 p ем, s 2 аем,ет p ем,ет см,s см,s см,ст см,ст

Хем,s2 q ; Хем,ет р ем c ем S ем рем cем S ем

Ф ( п ) = (1 -n ) y ;

Тs 1 , Тs 2 , T см , T ст – температуры внешней окружающей среды, внутренней окружающей среды, смеси и стенки;

« ет, s 1 , « ет,ем , « ем, s 2 , « ем,ет - коэффициенты теплоотдачи от стенки к внешней окружающей среде, от стенки к покрытию, от покрытия к внутренней окружающей среде и от покрытия к стенке;

p ст, s 1, p ст,см , p см, s 2, p см,ст – периметры раздела между стенкой и внешней окружающей средой, между стенкой и покрытием, между покрытием и внутренней окружающей средой и между покрытием и стенкой;

Р ет , Р ем — плотности етенки и покрытия;

c ст , c см – удельные теплоемкости стенки и покрытия;

S ст , S см – площади поперечного сечения стенки трубы и покрытия;

a ст , a см – температуропроводности стенки и покрытия;

и г - екороеть продвижения фронта горения;

Q – мощность источника энергии;

Ssa – удельная поверхность раздела реагентов;

k 0 – предэкспоненциальный фактор;

Е – энергия активации химической реакции;

R – газовая постоянная;

П - глубина химичеекого превращения реагентов (0 < п < 1);

у – порядок;

Х ст, Х см - теплопроводность стенки трубы, покрытия.

Мощность источника энергии Q – тепловой эффект, полученный с помощью открытых баз данных FactSage , который рассчитывался как сумма средневзвешенных значений тепловых эффектов реакций алюминия с оксидами, присутствующими в составе смеси.

Для численного решения краевой задачи (1)–(3) использовали метод конечных разностей. Систему (1) представили в дискретном блочно-матричном виде:

где © m+1

L =

T m” + 1 = AT m” — 1 + BT m” + CT m” + 1 + DT m” + ETS +© , (4)

_ rp ” + 1 где Tm

n

Tm — 1 =

A =

A 1 0 0

Гр ” + 1

Tстm т ”+1

см m

” + 1

.11 m J

n

Тст m — 1

n см m — 1

.n m — 1

A 2

|

T n , ст m + 1 |

T ” ст m |

||

|

- T ” = ; T m + 1 |

n см m + 1 |

■ Tn = ; m |

n см m |

|

|_П m + 1 J |

|_П m J |

;

Ts 1

Ts 2 0

■ т = ; s

E =

;

T 1 ” + 1

rp ” + 1

T 2

” + 1

Tm — 1

” + 1

Tm

E

;

n

m

; M =

E

F = B + D;

T1n n T2

n

Tm — 1

n Tm

;

T s

T s

;

T 5

T

5 J

|

H 11 |

H 12 |

0 |

||

|

A |

F |

C |

0 |

|

|

0 |

A |

F |

C |

|

|

0 |

Hm 1 |

H m 2 _ |

;

E

E

;

H 11 = A ■ 1 11 + F ; H 12 = A ■ 1 12 + C ;

H m1 = A + C ■ 1 21 ; H m 2 = F + C ■ 1 22 ;

A 3 _

;

B =

B 1 0 0

B 2 0

— г _ т a ст .

С ' = I2";

B 3 _

D 3

;

;

2 т а ст h 2 ;

D 1 тХ ст,см ; E 1 тХ ст, 5 1 ; ® 1 0 ;

Д T a см ™г R 1

A2 = —см + "ТГ; B2 = 1 — тХ h2 2h

т a,

см,ст

—

тх см S 2

—

2 т a ст .

h2

;

I 1 =

I 12 =

1 11 =

= T aсм - IHt • = tv - '

С 2 1 r>i ; D 2 тХ см,ст ; E 2 тХ см, s 2 ;

h 2 2 h , ,

^ = Q ( SS a k 0 ) e

2 cp P

E RT см —ф ( п );

TH

A3 = —; B = 1 — Ssakoe

3 3 sa 0

2 h

E

RT: " . С = —12 г ;

3 2 h

D 3 = 0; Е 3 = 0; О 3 = т SS a k 0 e

E

RT™ ф ( п ).

С учетом дискретных начальных и граничных условий (2), (3) система (4) примет вид:

I 11

I 21 0

—

;

I 22 =

Ib =

I 12

I 22 0

;

;

I 21 =

;

2 h а ст,см

2 h а см,ст ^ см

2 h а ст,см

—

2 h а ст,см

—

2 h а см,ст ^ см

2 h а см,ст ^ см

—

2 h а ст,см

2 h а см,ст ^ см

;

.

Результаты теплофизического моделирования [2] и построенная в ходе настоящей работы модель термокинетики процесса формирования внутритрубного покрытия были использованы для создания (на языке C#) программы для ЭВМ, которая позволяет прогнозировать результаты проведения процесса в различных режимах. Интерфейс программы позволяет в широких пределах изменять значения термокинетических, механических и геометрических параметров процесса.

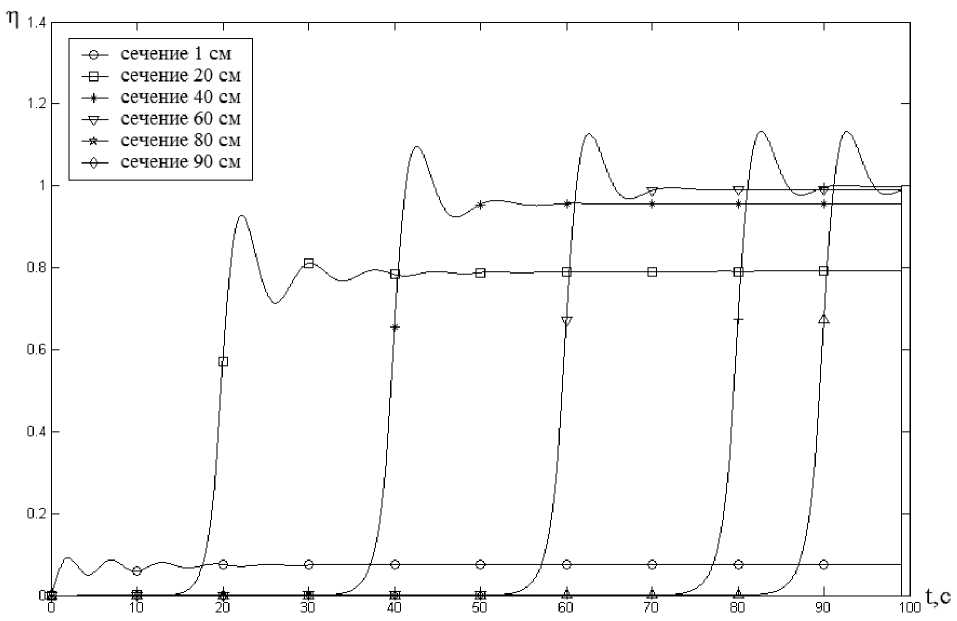

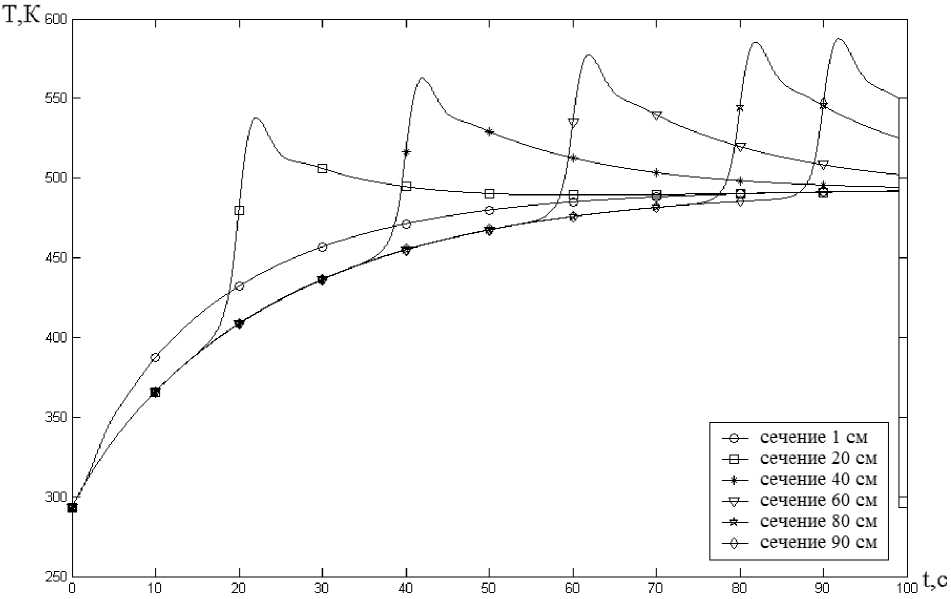

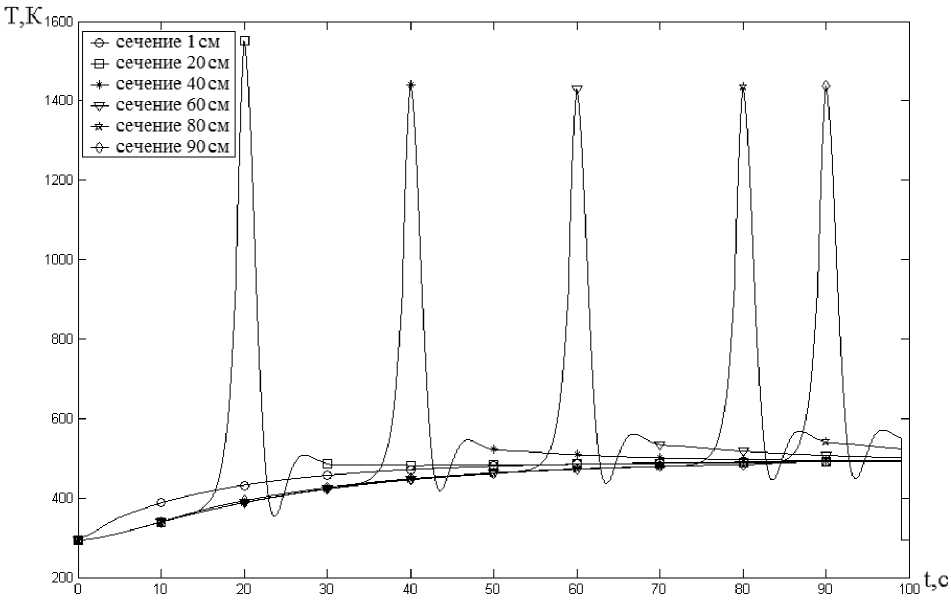

П рим е ры ре з у л ьтатов та ко го м оде л иров а н ия представлены на рис. 1–3. Ис пол ьз ов анные исх одные параметры при в одятся в та б л и це .

Результаты компьютерного моделирования динамики формирования внутритрубного СВС-покрытия показывают, что в начальных сечениях трубы степень выгорания смеси СВС мала вследствие низкой температуры стенки трубы и порошка смеси. В результате не произойдет фазо-разделения в жидком состоянии и, как следствие, не будет сформировано полноценное покрытие. Отсюда следует вывод о том, что воспламенение

Исходные данные

|

П а ра м е тры |

Стенка (сталь) |

Порошок |

||

|

Теплофизические |

Плотность ρ , кг/м3 |

7800 |

4000 |

|

|

Те пл ое м кос ть c, Дж/кг·К |

500 |

1000 |

||

|

Те пл оп ров однос ть a, Вт/К·м |

47 |

1 |

||

|

Те пл оп ере да ча α, Вт/К·м2 |

внешняя среда |

1000 |

1000 |

|

|

труба/смесь |

1000 |

30000 |

||

|

Геометрические |

Вн ешн и й ра д иус тр уб ы R 1, м |

0,15 |

– |

|

|

Вн утренн и й ра д и ус тр уб ы R 2 , м |

0,145 |

0,145 |

||

|

Р а ди ус с л оя с м е си С ВС R 3, м |

– |

0,095 |

||

|

Пе рим е тр ра з де л а сред, м |

внешняя среда |

0,9425 |

0,599 |

|

|

труба/смесь |

0,911 |

0,911 |

||

|

Пл оща дь с е че н ия S , м2 |

0,0046 |

0,0375 |

||

|

Механические |

Ск орость в ра ще н ия ω, об/мин |

2000 |

2000 |

|

|

Ск орость горе ния υ, cм/с |

– |

1 |

||

|

Кинетические |

У де л ьн ая п ов ер х н ост ь раздела реагентов, м2 |

– |

0,1 |

|

|

Пр е д э кс пон е н ц иал ь н ый ф а к тор k |

– |

1 |

||

|

Э н ерги я а к ти в а ц и и, Д ж / м оль |

– |

1000 |

||

Рис. 1. Распределение степени выгорания смеси СВС по сечениям

Рис. 2. Распределение температуры в стенке трубы по сечениям и времени

Рис. 3. Распределение температуры смеси СВС по сечениям и времени

см е с и с л е д ует произ в од ить не в н ул ев ом с е че нии тр убы, а в некотором опти м а л ьном , чтобы обе с печ и ть форм иров а ни е ка че стве нного покрыт ия в начальных сечениях.

Часть работы, связанная с термохимическими расчётами процесса СВС, выполнена при поддержке РФФИ, грант № 13-08-00545.

Садыков Р.А., Потапов В.И., Любимова А.А., Трофимов Е.А.

Список литературы Моделирование распределения температуры в ходе производства металлокерамических труб методом центробежного СВС

- Санин, В.Н. СВС-металлургия труб с износостойким защитным покрытием с использованием техногенных отходов металлургических производств/В.Н. Санин, Д.Е. Андреев, В.И. Юхвид//Известия вузов. Порошковая металлургия и функциональные покрытия. -2011. -№ 2. -С. 37-43.

- Теплофизическое моделирование процесса нанесения внутритрубного покрытия методом центробежного СВС/Р.А. Садыков, В.И. Потапов, А.А. Ермоленко и др.//Вестник ЮУрГУ. Сер. «Металлургия». -2013. -Т. 13, № 1 -С. 85-89.

- Алдушин, А.П. О некоторых особенностях горения конденсированных систем с тугоплавкими продуктами реакции/А.П. Алдушин, А.Г. Мержанов, Б.И. Хайкн//Доклады АН СССР, 1972. -Т. 204, № 5. -С. 1139-1142.

- Мержанов, А.Г. Твердопламенное горение/А.Г. Мержанов, А.С. Мукасьян. -М.: Терус Пресс, 2007. -336 с.

- Юхвид, В.И. Закономерности фазоразделения в металлотермических процессах/В.И. Юхвид//Известия АН СССР. Сер. «Металлы», 1980. -№ 6. -С. 61-64.

- Мержанов, А.Г. Распространение твердого пламени в модельной гетерогенной системе/А.Г. Мержанов//Доклады РАН, 1997. -Т. 355, № 4. -С. 504-507.

- Демиденко, Н.Д. Моделирование и оптимизация систем с распределенными параметрами/Н.Д. Демиденко, В.И. Потапов, Ю.И. Шейкин. -Новосибирск: Наука, 2006. -551 с.