Моделирование штамповки и термической обработки в программе DEFORM

Автор: Замотаев Константин Сергеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Научная жизнь

Статья в выпуске: 4-1 т.16, 2014 года.

Бесплатный доступ

В данной статье рассмотрено моделирование крупногабаритной детали в программном продукте Deform, проведен анализ закалки.

Моделирование, штамповка, термическая обработка, закалка

Короткий адрес: https://sciup.org/148203174

IDR: 148203174 | УДК: 621.77

Текст научной статьи Моделирование штамповки и термической обработки в программе DEFORM

Разработка технологии изготовления крупногабаритных штамповых деталей требует особого внимания, ввиду высокой стоимости штамповой оснастки. Использование систем инженерного анализа, позволяет всесторонне исследовать технологические процессы ОМД, без затрат на изготовление оснастки [1-4].

Для оценки технологичности разработанным “традиционным” методом технологии было выполнено моделирование процесса штамповки и термической обработки в программе DEFORM.

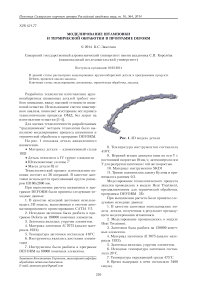

На рис. 1 показана деталь авиационного назначения.

. Материал детали – алюминиевый сплав 1933

. Деталь относится к IV группе сложности

-

. Штамповочные уклоны 7°

-

. Масса детали 62 кг

Технологический процесс изготовления поковки состоит из 26 операций. В качестве заготовки используется прессованный пруток размером Ш160х2800 мм.

При выполнении расчета штамповки в программе DEFORM были приняты следующие исходные данные:

-

1. В качестве исходной заготовки использовалась 3D модель, выполненная в системе автоматизированного проектирования CATIA V5.

-

2. Исходная заготовка была разбита в программе Deform на 190000 конечных элементов.

-

3. Заготовка являлась упругим элементом.

-

4. Материал заготовки Al 7075 (аналог материала 1933)

-

5. Температура заготовки составляла 410°С

-

6. Инструменты являлись жесткими элементами

-

7. Инструменты были разбиты в программе DEFORM на 80000 конечных элементов.

-

8. Температура инструментов составляла 410°С

-

9. Верхний штамп двигался вниз по оси Y с постоянной скоростью 10 мм/с, затем вверх по оси Y для разгрузки заготовки с той же скоростью.

-

10. Материал инструментов SKD1

-

11. Трение подчинялось закону Кулона и принималось равным 0.3.

Замотаев Константин Сергеевич, магистрант кафедры обработки металлов давлением.

Рис. 1. 3D модель детали

Моделирование технологического процесса закалки проводилось в модуле Heat Treatment, предназначенном для термической обработки, программы DEFORM 3D.

При выполнении расчета были приняты следующие исходные данные:

-

1. В качестве заготовки использовалась модель детали, полученная в результате предыдущего моделирования штамповки.

-

2. Моделирование производилось в модуле Heat Treatment.

-

3. Заготовки была разбита на 120000 конечных элементов.

-

4. Материал заготовки Al 7075 (аналог материала 1933).

-

5. Заготовка являлась упругим элементом.

-

6. Исходная температура заготовки составляла 20°С.

-

7. Температура окружающей среды 475°С.

-

8. Время выдержки в печи составляло 5400 секунд.

-

9. Время выдержки в воде составляла 1200 секунд.

-

10. Коэффициент теплопередачи при выдержке в печи составлял 0,1.

-

11. Коэффициент теплопередачи в воде представлен зависимостью от температуры.

При подготовке задачи моделирования изотермической штамповки в DEFORM 3D, во время расположения объектов относительно друг друга, была обнаружена сложность правильного позиционирования объектов. От положения объектов зависело полное заполнение гравюры штампа (рис. 2). Только после нескольких попыток необходимое положение было найдено. При реальном изготовлении сложность укладки вызывает габариты и масса заготовки. В таких случаях обычно используют кран, который поднимает и перемещает заготовку с помощью строп. Стропальщик, с помощью специальных крюков, разворачивает и фиксирует заготовку в необходимом положении. После чего дает команду крановщику опустить заготовку в штамп. Такой способ не гарантирует точность укладки. В результате чего может получиться брак. В данном случае во избежание брака необходимо внести изменения в конструкцию нижнего штампа, добавив к нему элементы, которые бы точно определяли необходимое положение заготовки в штампе.

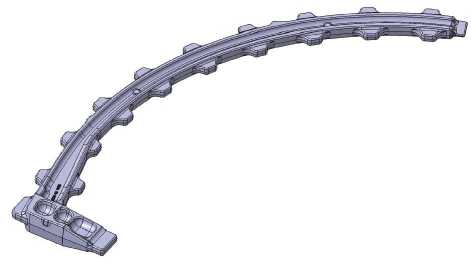

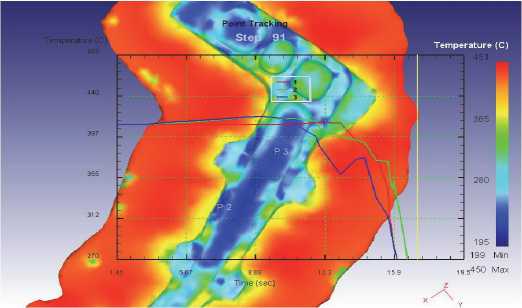

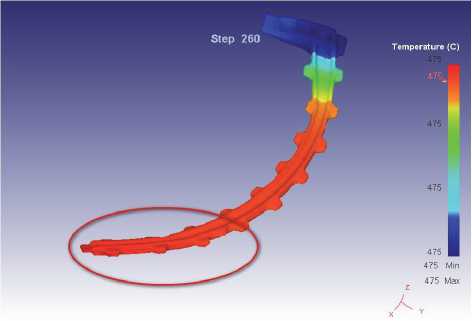

Характер распределения температур по поверхности заготовки представлен на рисунке 3.

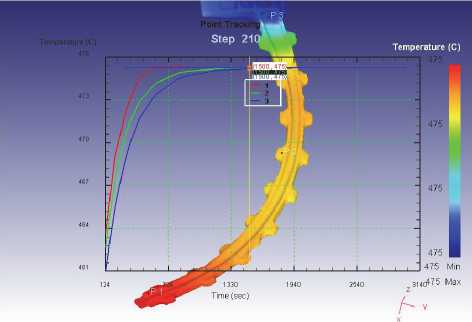

Наименьшая температура после штамповки на поверхности заготовки была отмечена в местах наиболее долгого контакта материала с инструментом. Зависимость изменения температуры от времени протекания процесса в этих местах была отслежена по трем точкам, при помощи опции Point Tracking (рис. 4).

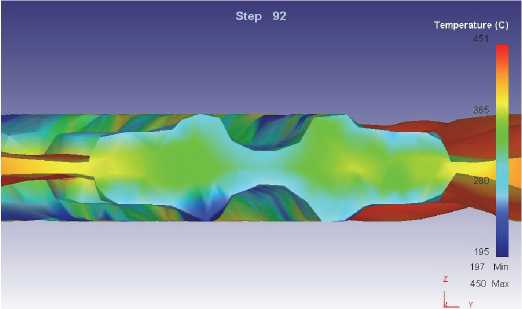

Поля температур внутри заготовки по всему сечению распределены равномерно и не превышают 500 °С, что исключает возможность пережога (рис. 5).

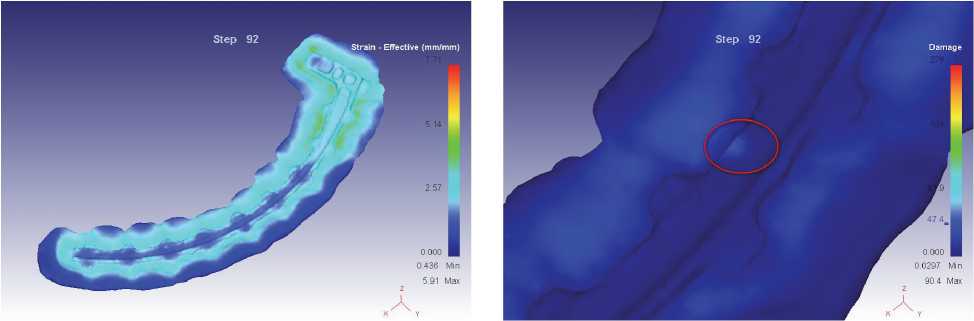

Распределение деформаций в образце после штамповки показан на рис. 6.

Видно, что распределение деформаций по заготовке имеет довольно сложный характер. Области наименьшей деформации находятся по краям полученного изделия.

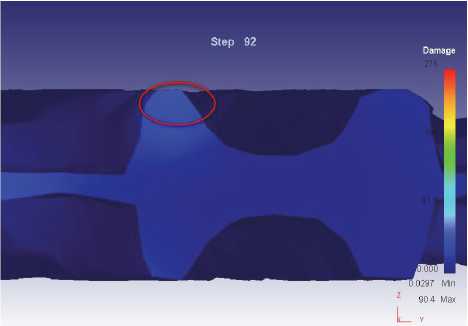

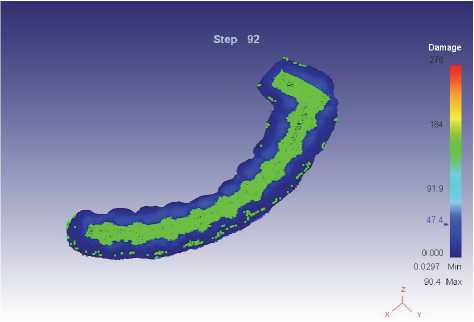

Также при помощи опции Damage (разрушение) была отмечена область возможного образования разрушения материала (рис. 7).

При рассмотрении сечения в этой области (рис. 8) было выявлено, что зона возможного образования трещины находится в области, удаляемой при механической обработке. Таким образом, возможные трещины в этом месте не повлияют на качество детали при ее эксплуатации.

Рис. 2. Незаполняемость ручья штампа, возникающая из-за неточного расположения заготовки

Рис. 3. Распределение температур по поверхности заготовки

Рис. 4. График зависимости температуры в трех

Рис. 5. Поля температур в одном из сечений заготовки

точках от длительности выполнения процесса

Рис. 6. Распределение деформаций в образце

Рис. 8. Сечение в зоне возможного образования трещин

Рис. 7. Область возможного разрушения материала

Рис. 9. Опция Show contact nodes

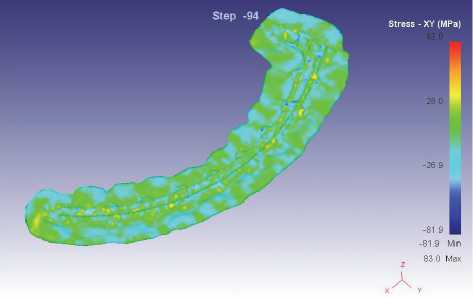

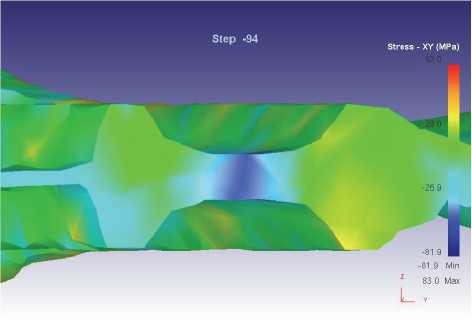

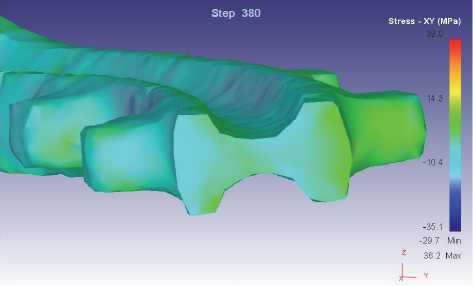

Рис. 10. Поля распределения остаточных напряжений

Рис. 11. Распределение остаточных напряжений внутри заготовки

При помощи опции Show contact nodes можно увидеть, что дефект недоштамповки не появился (рис. 9).

На рис. 10 представлен характер распределения остаточных напряжений после разгрузки заготовки.

По эпюре остаточных напряжений видно, что на заготовки существуют области растягивающих остаточных напряжений. Такие напряжения большей частью оказываются вредными, особенно при трехосном напряженном состоянии.

Распределение растягивающих напряжений внутри заготовки в одной из таких областей показано на рис. 11.

АНАЛИЗ ПРОЦЕССА ЗАКАЛКИ

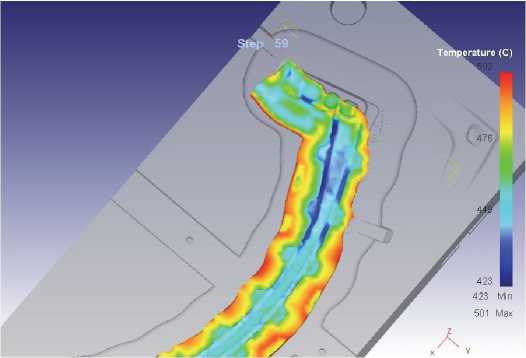

Моделирование процесса в программном комплексе DEFORM показало, что заготовка после закалки в результате неравномерной скорости охлаждения имеет коробление (рис. 12).

Рис. 12. Коробление заготовки

Причина коробления - неравномерностью охлаждения детали. Это вызывает неравномерность объемных изменений, в результате чего действия внутренних напряжений приводят к короблению. Избежать коробления не возможно, но можно свести его к минимальным значениям. При погружении детали в воду вначале погружается верхняя часть, а нижняя будет еще над поверхностью воды. Произойдет объемное сжатие верхней части, и деталь изогнется, как показано на рис. 12. После погружения в воду нижней части, нижняя часть также будет стремиться уменьшиться в объеме – сжаться и выгнуть деталь в другую сторону. Но выпрямление детали не произойдет, так как металл уже остыл и поэтому утратил прежнюю пластичность. Коробление данной детали можно уменьшить, если ее погружать в воду в вертикальном положении. Дефект коробления исправляется на операциях правки заготовки.

График зависимости температуры нагрева заготовки в трех различных точках от времени протекания процесса закалки представлен на рисунке 13 (температура начала отсчета 455°С).

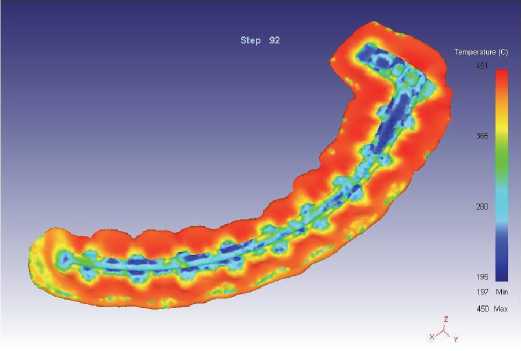

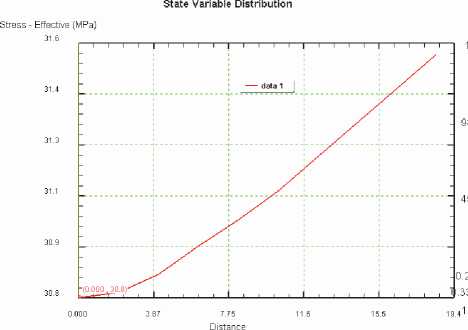

После завершения процесса закалки была отмечена релаксация растягивающих остаточных напряжений в местах их концентраций, что

Рис. 14. Распределение остаточных напряжений внутри заготовки после операции закалки

Рис.13. График зависимости температуры нагрева заготовки в трех различных точках от времени протекания процесса является положительной стороной протекания процесса (рис. 14).

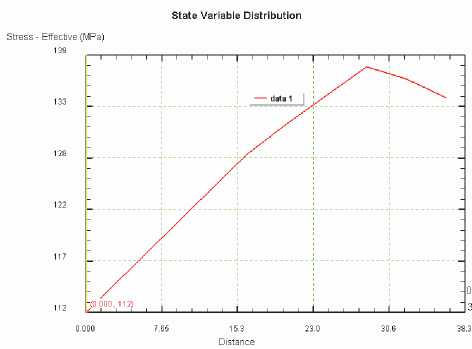

На рис. 15 и 16 представлены графики распределения остаточных напряжений в сечении заготовки от поверхности детали до и после процесса закалки.

Также по окончанию процесса охлаждения были выявлены область возможного разрушения на заготовке (рис. 17).

При рассмотрении сечения в этом месте (рис. 18) было также отмечено, что область возможного разрушения находится в припуске на механическую обработку. Это означает, что трещины, которые возможно образуются в этом сечении, удалятся вместе с материалом в процессе механической обработки и не повлияют на эксплуатационные характеристики изделия.

Исследуя характер протекания процессов штамповки и закалки, можно сделать следующие выводы:

Рис. 15. График распределения остаточных напряжений в сечении заготовки от поверхности детали до закалки

Рис. 16. График распределения остаточных напряжений в сечении заготовки от поверхности детали после закалки

-

- Конструкция инструмента требует изменения, для точного позиционирования заготовки в процессе укладки.

-

- Требуется пересмотреть процесс погружения детали в воду при закалке для уменьшения коробления.

-

- Характер остаточных напряжений и их распределение таковы, что не приведут к короблению детали при дальнейшей механической обработке.

Список литературы Моделирование штамповки и термической обработки в программе DEFORM

- Использование программы Deform 2D для описания процессов листовой штамповки/Ф.В. Гречников, А.Г. Шляпугин, К.А. Николенко; ВИНИТИ РАН. - М., 2006. - 6с. - Деп. в ВИНИТИ Рос. акад. наук 15.06.06, № 804-В2006.

- Peculiarities of the process of hollow conical parts shaping from a ring blank/S.Y. Zvonov I.P. Popov, A.G. Shlyapugin // Russian aeronautics. № 3. P. 358-361.

- Особенности процесса формообразования полых конических деталей из кольцевой заготовки/С.Ю. Звонов, И.П. Попов, А.Г. Шляпугин//Известия высших учебных заведений. Авиационная техника. 2010. №3. С. 75-76.

- Шляпугин, А.Г., Блинова О.Ю Моделирование процесса обжима в программе DEFORM-2D/А.Г. Шляпугин,; ВИНИТИ РАН. М., 2012. 12с. Деп. в ВИНИТИ Рос. акад. наук 17.01.12, № 8-В2012.