Моделирование системы гидромеханического привода рабочего органа мобильной технологической машины

Автор: Темирканов Алан Русланович, Рыбак Александр Тимофеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 4 (79) т.14, 2014 года.

Бесплатный доступ

Рассматривается элемент рабочего органа (щетки) аэродромной уборочной машины - синхронный гидромеханический привод. Он базируется на дроссельном делителе потока не золотникового типа с плунжерными задатчиками и приводится во вращение двумя гидравлическими моторами. Предложена его математическая модель. Особое внимание уделено описанию напряженного состояния вала щетки при его скручивании в условиях переменной нагрузки, а также выявлению влияния упругих свойств вала на динамические свойства синхронной гидромеханической системы. В предлагаемой работе моделирование синхронной гидромеханической системы привода щетки (в отличие от общепринятого способа) основано на использовании приведенной объемной жесткости гидравлической системы. Это позволяет упростить моделирование и проводить экспресс-анализ функционирования исследуемого привода, что значительно сокращает сроки проектирования системы привода с заранее заданными эксплуатационными свойствами.

Объемная жесткость гидравлического привода, математическая модель, мобильная технологическая машина, гидромеханический привод, дроссельная синхронизация, скручивание вала рабочего органа

Короткий адрес: https://sciup.org/14250105

IDR: 14250105 | УДК: 625.768.5:531.3 | DOI: 10.12737/6907

Текст научной статьи Моделирование системы гидромеханического привода рабочего органа мобильной технологической машины

Настоящая работа посвящена исследованиям синхронного гидромеханического привода мобильной технологической машины на примере привода щетки аэродромной уборочной машины на базе дроссельного делителя потока не золотникового типа.

Постановка задачи. Проведенные ранее исследования аэродромной уборочной машины [4] показали, что механическая система машины не оказывает существенного влияния на работу привода щетки. В результате исследований были получены параметры системы привода щетки, обеспечивающие ее работу в оптимальном режиме, и доказана целесообразность применения дроссельной синхронизации работы гидравлических моторов в системе привода щетки. Однако предложенный ранее для этой цели дроссельный делитель потока мембранного типа [5] не вполне удовлетворяет условиям эксплуатации большинства мобильных машин вообще и аэродромной уборочной машины в частности.

Аэродромная уборочная машина работает в зимний период при достаточно низких температурах. Поэтому было предложено применить в ее схеме вместо мембранного не золотниковый дроссельный делитель потока с задатчиком плунжерного типа [6]. Было также отмечено, что вся система гидравлического привода щетки условно может быть разделена на три подсистемы.

го сгорания (ДВС) до входного канала дроссельного делителя потока, а также систему слива и обслуживания рабочей жидкости.

ственно исполнительный орган — щетку).

ком плунжерного типа.

Моделирование первой подсистемы привода щетки аэродромной уборочной машины достаточно полно было рассмотрено в статье [4]. Математическому моделированию синхронной гидромеханической системы щетки аэродромной уборочной машины посвящена статья [6].

Цель настоящей работы — создание математической модели гидромеханической системы привода рабочего органа мобильной технологической машины на примере аэродромной уборочной машины. При этом основное внимание уделяется вопросам моделирования второй подсистемы привода щетки — главным образом механической системы непосредственного привода.

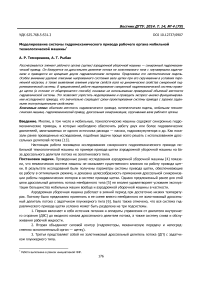

Моделирование второй подсистемы привода щетки аэродромной уборочной машины. На рис. 1 изображен силовой контур привода щетки уборочной машины, объединяющий гидромоторы 1 и 9. На их валах установлены ведущие звездочки 2 и 8 цепных передач 3 и 7, передающие вращение на ведомые звездочки 4 и б, закрепленные на торцах вала щетки 5.

Рис. 1. Схема нагружения привода вала щетки аэродромной уборочной машины

При моделировании рассмотрим наихудший случай нагружения щетки, при котором весь момент сопротивления вращению щетки приложен в одном сечении (сосредоточенная нагрузка).

Пусть сечение приложения момента сопротивления находится на расстоянии 1 от соответствующего торца вала и на расстоянии 2 = L-i 1 от его второго торца, где L — полная длина вала.

При запуске привода щетки гидромоторы начнут вращать звездочки 2 и 8. Посредством цепных передач 3 и 7 вращение передается на звездочки 4 и б, закрепленные на торцах вала щетки 5. Но момент сопротивления Л/не позволит валу начать вращение. Это вызовет его скручивание с двух сторон, а значит, и появление движущих крутящих моментов М 1и М 2. Когда сумма движущих моментов превысит величину момента сопротивления М, вал начнет вращение.

Таким образом, условие вращения вала щетки можно записать в виде

М 1 + М 2 > м .

Из [7] известно, что угол относительного поворота двух сечений вала при его скручивании можно определить из уравнения

G = где ср — угол относительного поворота рассматриваемых сечений; z — расстояние между сечениями; Мр-крутящий момент, приложенный к валу; G — модуль сдвига материала вала; JP — полярный момент инерции сечения вала.

Проинтегрировав уравнение (1), получаем выражения для определения крутящего момента при скручивании вала:

GJD

Мкр=—р^.(2)

где /— расстояние между сечениями.

При этом модуль сдвига материала вала ^определится по формуле г Е G 2(1, а полярный момент инерции круглого вала с кольцевым сечением по формуле

J = п041-d4

р 32 14, где £и р — соответственно модуль упругости и коэффициент Пуассона материала вала; D— наружный диаметр вала; d— его внутренний диаметр.

Таким образом, крутящие моменты, возникающие в материале вала щетки, можно определить с использованием уравнения (2):

^-Дф1 1

м 2

=C 2CАф 2

'2

Здесь Дф1 — угол относительного поворота звездочки 4 и сечения вала, к которому приложен момент сопротивления М 1 ; Дф 2 — угол относительного поворота звездочки б и сечения вала, к которому приложен момент сопротивления М 2; i 1и2 — расстояния от сечения с приложенным моментом сопротивления до соответствующих звездочек 4 и 6; G' JP — жесткость стержня при кручении.

Расчет вала на прочность можно произвести, используя уравнение для определения максимального касательного напряжения в материале стенки вала при кручении:

М _ ‘ кр max W, где WP — полярный момент сопротивления скручиванию вала:

w = р

, max где рmax = 0,5"/?— расстояние от центра вращения до максимально удаленной от него точки вала.

Величину относительного поворота сечений вала определим из условий работы системы привода щетки в целом с учетом свойств делителя потока. При этом частота вращения валов гидромоторов определится по уравнениям m 1C%. " 2Cъ.м шм1 - 2

vv м vv м здесь comi и сом2 —угловые скорости вращения валов соответствующих гидромоторов; и/м — характерный объем гидромоторов; г|0.м — их объемный коэффициент полезного действия; Q1и Q2 — расходы рабочей жидкости, подводимой на входы соответствующих гидромоторов от делителя потока, которые с учетом ошибки деления делителя потока е [2] определятся по формуле

Q 1,2 = Q< 1 .

Действительную величину объемного коэффициента полезного действия гидромоторов определим с учетом рабочего давления по формуле

%. ГМ 1 1 %. гм . ном

РГМ

Р ном . ГМ где По.гм —текущее значение объемного коэффициента полезного действия гидромоторов; Цо.гм.ном — номинальное значение объемного коэффициента полезного действия гидромоторов (принимается равным объемному коэффициенту полезного действия гидромотора при номинальном давлении); уйом.гм — номинальное рабочее давление гидромотора; дгм — текущее значение рабочего давле ния на гидромоторе.

Угловые скорости вращения звездочек 4 и б, непосредственно закрепленных на торцах вала, определятся с учетом передаточного отношения цепной передачи (л^п ):

0) 4,6 - ШМ1,Л727«./7

Для исследования динамических свойств системы синхронного привода щетки можно задаваться изменением положения сечения приложения момента сопротивления вращению щетки и отслеживать качество работы синхронной гидросистемы.

Так, если изменение координаты приложения момента сопротивления подчиняется гармоническому закону /1 ·sin(oof), то

/2 = 1-! 1 * [1 sin (со Г)] .

В этом случае закон движения вала щетки можно записать в виде

.у 2 „

J *—Л = М -v М 2 -щ 212 щ где Л — центральный момент инерции вала щетки; оощ — частота вращения вала щетки; М1и М2 ^^^^^™ моменты, создаваемые на валу щетки гидравлическим приводом, которые можно определить по уравнениям (3) и (4); Иц — величина приложенного к щетке со стороны очищаемой поверхности момента сопротивления, который зависит от состояния бетонного покрытия и снежно-ледяного покрова очищаемой поверхности [4].

М — /V/ + т(Х)

где Мп — постоянная составляющая момента сопротивления вращению щетки; \р — коэффициент пропорциональности(определяется экспериментально).

Таким образом, предлагаемая модель нагружения щетки аэродромной уборочной машины дает возможность производить прочностной расчет самого вала щетки. Кроме того, она способствует исследованию динамики системы синхронного гидромеханического привода щетки аэродромной уборочной машины.

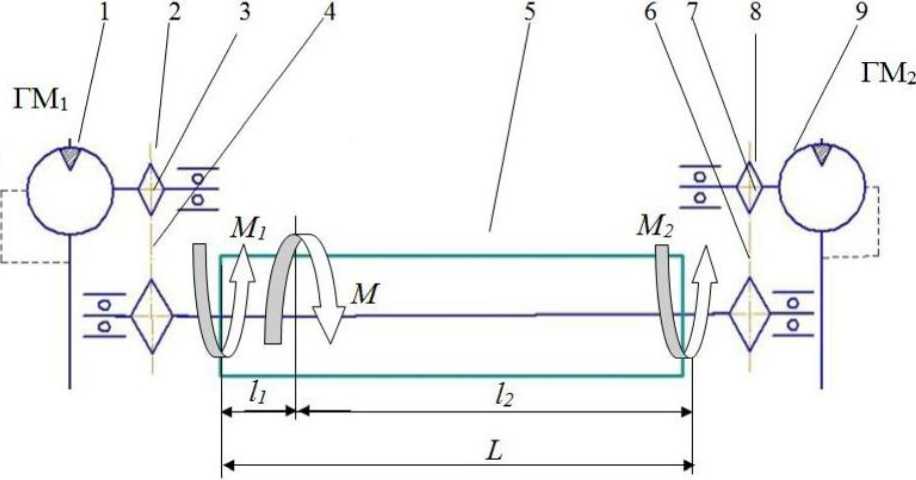

Моделирование гидравлической системы привода щетки. Схема синхронного гидромеханического привода щетки аэродромной уборочной машины (рис. 2) включает в себя:

-

— дизельный двигатель внутреннего сгорания (ДВС);

-

— гидравлические насосы Н1 и Н2, установленные на общем валу с возможностью параллельной работы;

— два гидромотора Ml и М2, также включенных параллельно и приводящих в движение вал барабанного щеточного устройства через цепные передачи ЦП 1 и ЦП2.

Рис. 2. Расчетная схема системы привода щетки уборочной машины

Моделирование гидравлических систем приводов технологического оборудования в большинстве случаев осуществляется на основе использования уравнения неразрывности. При этом сжимаемость рабочей среды учитывается путем введения некоторого условного расхода рабочей жидкости, возникающего в результате сжатия рабочей среды [8]. В предлагаемой работе будем моделировать синхронную гидравлическую систему привода щетки на основе приведенной объемной жесткости гидравлической системы. Используем предложенный в работе [9] способ, согласно которому вся гидравлическая система привода разбивается узловыми точками на участки, для каждого из которых выполняется условие

^Hl-C (УЛ -УЛ ) ^ '-Пр! V^VbXI ^VBb!X! ) ,

где dpi — приращение давления в лй точке рассматриваемой гидравлической системы за время dt, Gp/ - приведенные коэффициенты объемной жесткости соответствующего участка гидравлической си стемы, определяемые аналитически или экспериментально [10]; YQsm— сумма всех расходов рабочей жидкости, поступающих в рассматриваемый объем системы за время dt, У-Оьъш — сумма всех расходов рабочей жидкости, отводимых из рассматриваемого объема системы за то же время.

Расходы рабочей жидкости через местные гидравлические сопротивления, входящие в уравнения приращения давлений (6), определяются с учетом свойств гидромагистралей (трубопроводов) и гидравлических аппаратов по формуле (7).

<2 = ц F J-Lo -р \Sign (р -р ),

сопр сопрур \ вх вых\ вх вых где Цсопр — коэффициент расхода соответствующего гидравлического сопротивления; £опР — площадь его живого сечения; рвх и рвых —давления рабочей жидкости соответственно на входе и выходе рассчитываемого гидравлического сопротивления; р — плотность рабочей жидкости.

Приведенные коэффициенты расхода линейных гидравлических сопротивлений (трубопрово-

:

где Цтр.пр— мгновенное значение приведенного коэффициента расхода участка трубопровода или канала; ЛТр — мгновенное значение коэффициента трения соответствующего участка трубопровода или канала; /и d— соответственно длина и диаметр рассматриваемого участка трубопровода или канала.

Мгновенные значения расходов рабочей жидкости через гидравлические машины, входящие в уравнения расчета приращения давлений, определяются с учетом свойств гидравлической машины по формулам

д . м 1; д . м 2

л о. 1,2

• И/ • 0)

м 1; м 2 Зв 1.1; Зв 2.1

О =л -w -го д . н 1; д . Н 2 о . Н 1; о . Н 2 Н 1; Н 2 две

=1-( .

1 - Г]

о . . ном

’ р

ном . гм

Здесь О1М1;д.м2 — действительные расходы рабочей жидкости, проходящие через соответствующие гидромоторы; (^.нцд.нг — действительные расходы рабочей жидкости, создаваемые гидронасосами Н1 и Н2; mii;M2 и И4и;н2 — характерные объемы соответствующих гидромоторов и гидронасосов; По.м1;о.м2 и Г|о.н1;о.н2 — объемные коэффициенты полезного действия соответствующих гидромоторов и гидронасосов; По.гм — текущее значение объемного коэффициента полезного действия соответствующей гидромашины (насоса или мотора); По.гм.ном — номинальное значение объемного коэффициента полезного действия соответствующей гидромашины (принимается равным объемному коэффициенту полезного действия гидромашины при номинальном давлении); Дом.гм — номинальное давление соответствующей гидромашины; дм — текущее значение перепада давления на соответствующей гидромашине; созв1.1,2.1 — угловые скорости вращения звездочек, непосредственно установленных на валы соответствующих гидромоторов, скорости вращения которых определятся по уравнениям:

СО = 1 ( м м )

м 1 J м 1 Зв 1.1

СО = 1 ( м м )

м 2 J м 2 Зв 2.1

И/ ( р-р ) • Г] м 1 20 18 хмм 1

и/ ( р^ -р ) • Г]

м 2 21 19 хмм 2

прЗв .1.2

Зв 2.2

прЗв .2.2

Здесь шМ1, шМ2 — угловые ускорения вращения валов соответствующих гидромоторов; Мт и Миг — крутящие моменты, развиваемые соответствующими гидромоторами; ASbi.i и Мавгл — моменты сопротивления вращению валов гидромоторов со стороны соответствующих звездочек; JiPMi;nPM2 — моменты инерции подвижных частей, приведенные к валам соответствующих гидромоторов;

Лрзв.1.2;прзв2.2 — моменты инерции подвижных частей, приведенные к валам соответствующих звездочек; Г|ц1;ц2 и >ц.п — коэффициенты полезного действия соответствующих цепных передач и их передаточное число; сЬ3в12;3в22 — угловые скорости вращения звездочек 1.2 и 2.2, непосредственно установленных на валу барабана щеточного устройства.

Опишем динамику работы синхронной гидромеханической системы привода щетки аэродромной уборочной машины, оснащенной дроссельным делителем потока не золотникового типа с переменными гидравлическими сопротивлениями типа плоский клапан и задатчиком плунжерного типа. Для этого рассчитаем изменение во времени давлений в различных узловых точках гидравлической системы, используя уравнение (6).

Определим приращения давлений в узловых точках гидравлической системы из предположения, что регулирующий элемент делителя потока перемещается вправо — в сторону прикрытия переменного гидравлического сопротивления ветви гидромотора М 1 (что соответствует случаю увеличения нагрузки на гидромоторе М 2) по уравнениям:

р.=С ( Q-Q. ,-Q ) , р.^С ( Q. ,-Q ) ,

1 npl Hl 1-2 КП1 2 np2 1-2 Pl

P.-C ( Q-Q. ) , p =c ( Q -Q -Q ) ,

3 np 3 13-5, 4 np4 2 2 45, p = c(Q, ), p -c (Q ),

5 np 5 45 35 2 , 6 np 6 acP 2 67 ,

Р=С (+0 -Q. ),

22 пр 22 20 22 21 22 22 23

р — С

27 пр21

р = С " пр25

(^23 - 25

(

23 - 27 КП1!

^25 - 26 ) ,

А ) ,

Р=С (Q_ -Q.)

23 пр23 22 23 23 2723 25

Р=С (Q_)

26 пр 26 25 26

Р=С ( Q^Q-Q ) ,

30 пр 30 Ф КП 4

Здесь p 1.-p6, p22 , ■

Работа подсистемы синхронизации (дроссельного делителя потока) описывается уравнениями: Р ( Qr -Q^ -Q.+Q ),

7 пр 7 67 78 79 обв 1 обв 2

()

8, 9 пр8, 9 7 8, 7 9

(Q_±Q +Q _-Q _-Q)

10,11 пр 10,11 ч 1,2 пл 1,2 Щ 1,2 per 1,2 отв 1,2

( ---Q ) ,

12,13 пр 12,13 обв 1,2 пл 1,2 Щ 1,2

Р

14,15

-С (Q +Q -Q ), пр14,15 per1,2 д. отв1,2 вых.1,2

16,17

р =с пр16,17

(Q)

вых.1,2 16-18,17-19

Ап ^С ()

IS, 19 /7/718,19

Р_ „ = с ( ) .

-

20, 21 пр20, 21 .

Здесь р7 ... p2i — величины приращения давления в соответствующих точках расчетной схемы; Gp7...Gp2i — коэффициенты приведенной объемной жесткости соответствующих участков расчетной схемы; Q 7 8, Q 7 9, Q 16 18, Q 17 19, Q 20 22 и Q 21 22 — расходы рабочей жидкости на соответствующих участках гидравлической системы; О>бв1;обв2 — расходы рабочей жидкости через обводные каналы соответствующих ветвей ДП, вызванные перемещением его регулирующего элемента; (^рчг — расходы рабочей жидкости через соответствующие чувствительные элементы делителя потока; О1л1;пл2 — расходы рабочей жидкости в обводных каналах, вызываемые перемещением плунжеров соответствующих ветвей регулирующего элемента ДП; 0ш;щ2 — расходы рабочей жидкости через кольцевые щелевые зазоры между плунжером и корпусом соответствующей ветви делителя потока ДП; Q,eri;per2 — расходы рабочей жидкости через переменные сопротивления регулятора соответствующих ветвей ДП; (1ых1;вых2 — расходы рабочей жидкости через выходные каналы соответствующих ветвей ДП; О1.отв1;д.отв2 — расходы рабочей жидкости через дожимные отверстия 15 и 8 соответствующих переменных гидравлических сопротивлений 13 и 10 делителя потока; Q-ии Qi? — полные расходы рабочей жидкости через гидравлические моторы Ml и М2.

Движения регулирующего элемента делителя потока (штока 4 совместно с плунжерами 14 и 9) и его текущее положение, пренебрегая трением плунжеров о корпус, определим из уравнения [1]:

dv т per

per _ (F F )(p с.. - p) +-F (pI.- p) +-F (pI -- p)+ dt v ПЛ ШТ 12 13 ШТ 14 15 OTB 15 14

+2( Fo . нар Fotb )( ^11 ^P 15 "^10 "^14) + ( ^ПЛ ^0 . )( I 11 -^10) + p _f ^2 er 1 "Q2 er 2

ОТВ ШТ

Здесь Щ)ег — суммарная масса регулирующего элемента; i/per — скорость движения регулирующего элемента; Апл — рабочие площади плунжеров 14 и 9; Аит — площадь поперечного сечения штока переменного сечения 4 в расширенных местах; Лит — площадь поперечного сечения штока переменного сечения 4 в местах прохождения его через отверстия переменных гидравлических сопротивлений; А0Тв — площадь отверстий переменных гидравлических сопротивлений типа плоский клапан 13 и 9; А.нар — площадь седел переменных гидравлических сопротивлений типа плоский клапан 13 и 9 по наружному диаметру; Qjen и 0>еГ2 — расходы рабочей жидкости через переменные гидравлические сопротивления соответствующих ветвей делителя потока.

Заключение. Предлагаемая модель системы синхронного гидромеханического привода рабочего органа мобильной технологической машины на примере привода щетки аэродромной уборочной машины позволяет:

— произвести расчет системы привода щетки на установившихся и неустановившихся режимах работы с учетом взаимного влияния различных элементов системы (источника энергии, силового гидравлического привода и механической системы) друг на друга;

— осуществить подбор и оптимизацию конструктивных параметров синхронной гидромеханической системы с учетом упругих свойств вала щетки.

Анализ функционирования системы гидромеханического привода рабочего органа мобильной технологической машины с использованием описанной выше математической модели позволяет выявить влияние упругих свойств рабочего органа (вала щетки) на качество работы подсистемы синхронизации — дроссельного делителя потока не золотникового типа с плунжерным задатчиком. Последнее условие имеет большое значение. Ведь в рассматриваемом делителе потока, в отличие от делителя мембранного типа, отсутствует герметичное разделение камер управления и соответствующих им вспомогательных камер. Поэтому возможны перетечки жидкости между этими камерами.

Список литературы Моделирование системы гидромеханического привода рабочего органа мобильной технологической машины

- Рыбак, А. Т. Теория и методология расчета и проектирования систем приводов технологических машин и агрегатов АПК: автореф. дис. … д-ра техн. наук/А. Т. Рыбак. -Ростов-на-Дону, 2011. -39 с.

- Рыбак, А. Т. Моделирование и расчет гидромеханических систем на стадии проектирования/А. Т. Рыбак. -Ростов-на-Дону: Издательский центр ДГТУ, 2006. -167 с.

- Антоненко, В. И. Непрямое регулирование в многодвигательных гидромеханических системах/В. И. Антоненко, В. С. Сидоренко//Вестник Дон. гос. техн. ун-та. -2010. -Т. 10, № 1 (44). -С. 70-75.

- Жаров, В. П. Динамическая модель гидромеханической системы аэродромной уборочной машины/В. П. Жаров, А. Т. Рыбак, А. В. Корчагин//Изв. высш. учеб. заведений. Сев.-Кавк. регион. Техн. науки. -2006. -№ 2. -С. 68-73.

- Рыбак, А. Т. Система привода щетки аэродромной уборочной машины с дроссельной синхронизацией работы гидромоторов/А. Т. Рыбак, А. И. Мартыненко, М. В. Устьянцев//Вестник Дон. гос. техн. ун-та. -2011. -Т. 11, № 4 (55). -С. 505-512.

- Темирканов, А. Р. Синхронный гидромеханический привод рабочего органа мобильной машины и его математическая модель/А. Р. Темирканов, А. Т. Рыбак//Вестник Дон. гос. техн, ун-та. -2013. -№ 3/4 (72/73). -С. 104-110.

- Феодосьев, В. И. Сопротивление материалов: учебник для втузов/В. И. Феодосьев. -9-е изд., перераб. -Москва: Наука, 1986. -512 с.

- Сидоренко, В. С. Моделирование динамической системы линейного позиционирования гидропривода подачи агрегатной сверлильной головки станка/В. С. Сидоренко, Ле Чунг Киен//Вестник Дон. гос. техн. ун-та. -2013. -№ 5/6 (74/75). -С. 153-159.

- Рыбак, А. Т. Совершенствование методики расчета систем приводов технологического оборудования/А. Т. Рыбак, И. В. Богуславский//Вестник машиностроения. -2010. -№ 10. -С. 39-46.

- Богуславский, И. В. Научно-методологические основы проектирования приводов технологических машин/И. В. Богуславский, А. Т. Рыбак, В. А. Чернавский. -Ростов-на-Дону: Институт управления и инноваций АП, 2010. -276 с.