Моделирование системы подготовки ремонтного производства

Автор: Тихонова О.Б., Щетинин В.А., Гончаров С.С.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 6 (82), 2023 года.

Бесплатный доступ

Моделирование системы подготовки ремонтного производства основано на изучении и проведении ремонтных работ с целью улучшения не только эксплуатационных мощностей, но и технических параметров оборудования. Подготовка ремонтного производства включает: подготовку и передачу ремонтным подразделениям планов работ на плановый год и по месяцам; ознакомление с переданными ремонтными планами, ремонтной документацией, а также порядком выполнения ремонтов каждого вида оборудования. В настоящее время наблюдается увеличение количества ремонтных мастерских и численности работников в этих структурах.

Короткий адрес: https://sciup.org/140299647

IDR: 140299647 | УДК: 658.512.82

Текст научной статьи Моделирование системы подготовки ремонтного производства

Оборудование предприятий нефтегазового комплекса требует комплексного подхода к техническому обслуживанию и ремонту, так как долговечность, надежность и ремонтопригодность являются важными составляющими работоспособности объекта.

В процессе проведения диагностических и ремонтных работ целесообразно улучшить не только эксплуатационные характеристики объекта, но улучшить основные технические параметры оборудования путем модернизации.

Как правило, проведение ремонтных мероприятий связано с восстановлением работоспособности технологического оборудования. Это осуществляется путем замены, изготовления новых или восстановления изношенных деталей и регулировки механизмов.

Анализ затрат показал, что в настоящее время, объем производства станкостроительной промышленности значительно ниже чем затраты на ремонт станков. Так например, затраты на ремонт оборудования достигают 17-26% в год от его начальной стоимости.

В настоящее время отмечается увеличение количества ремонтных мастерских, численность рабочих в этих службах выросла. Но и затраты на ремонт и ТО технологического оборудования также увеличивается. Качество и время проведения ремонтных и диагностических работ не удовлетворяет потребности заказчиков. Поэтому, важной задачей является разработка мероприятий для проведения ремонтных работ с малым временем простоя технологического оборудования и повышением качества обслуживания.

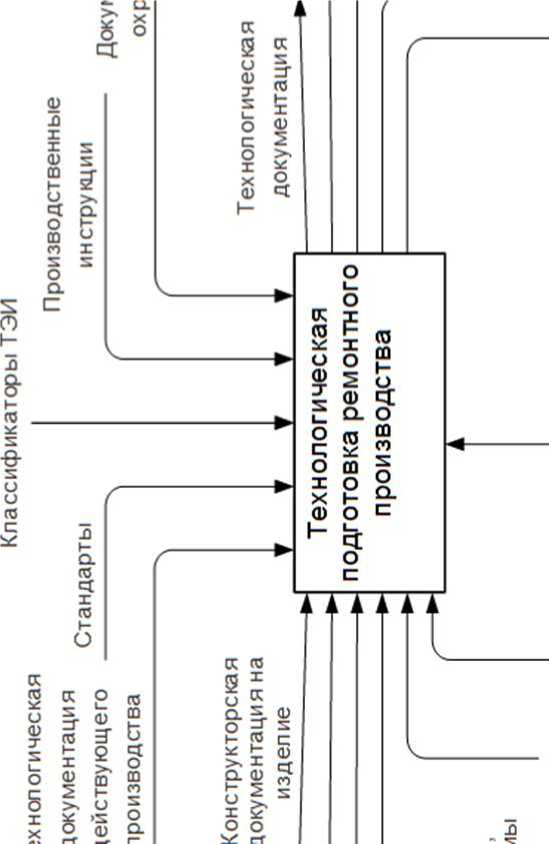

Для проведения ремонтных работ на предприятии нефтеперерабатывающего комплекса можно применять централизованный, смешанный или децентрализованные методы для ремонта различного технологического оборудования. Проанализировав известные современные структуры ремонтных служб, предлагается схема структуры подготовки ремонтного производства, SADT-модель.

Данная модель использует математических аппарат систем массового обслуживания

Прогноз оптимизации ремонтного производства: увеличение ресурса режущего инструмента, увеличение качества обрабатываемой поверхности, уменьшенное времени на переналадку зажимной оснастки и в следствии из этого простоя станка и экономических издержек, более точное изготовление деталей, благодаря использованию современных зажимных приспособлений, увеличение количества ремонтных предприятий.

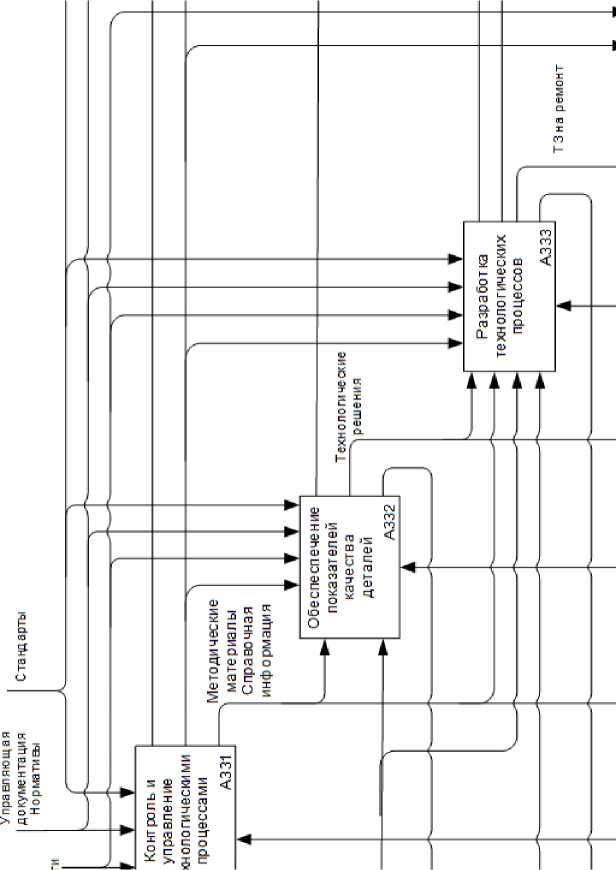

Предлагается модель, имеет возможность использования математического аппарата систем массового обслуживания (СМО) для оптимизации функционирования моделируемой системы. Рассматриваются информационно-техническая подготовка ремонтного производства, ее структурно-функциональное моделирование. Для создания модели системы наилучшим вариантом будет адаптация метода структурного анализа для подготовки организации ремонтного производства.

Метод структурного анализа является одним из основных методов, используемых при исследовании и разработке технических систем, включая сложные производственно-технологические системы. Метод предполагает последовательную детализацию анализируемой системы «сверху – вниз».

Выделяют различные уровни рассмотрения проектируемой системы. На каждом уровне представляют разложение анализируемой системы, более детализированное, но полностью эквивалентное предшествующему уровню. При этом рассматривают не только систему, но и окружающую ее среду, которая также подвергается последовательной детализации вместе с системой. Графическое и текстовое описание структурной системы в виде необходимых схем и пояснений к ним образует модель системы, отображающую последнюю с определенной точки зрения. Для полного описания системы разрабатывают несколько моделей, между которыми устанавливают взаимосвязи. Объектом анализа может быть проектируемая система (на верхнем уровне) либо ее часть (на более низких уровнях). Объект анализа на схеме изображается прямоугольником. Среда изображается стрелками (вход, выход, управление и механизм), направленными к прямоугольнику либо от него.

Метод структурного анализа, как и другие универсальные методы, рекомендует, как проводить процесс анализа и как оформить его результаты, но не дает никаких рекомендаций о способах разбиения объекта на части. Этот вопрос тесно связан с особенностями каждой предметной области и требует знания не только методологии, но и сущности проблемы.

Метод структурного анализа предлагается потому, что объекты анализа бывают двух типов: либо предметы, либо операции. Объекту анализа присваивается наименование, размещаемое внутри прямоугольника. На поле схемы, вблизи соответствующей стрелки, размещают ее наименование.

На верхнем уровне модели изображают схему, отражающую всю анализируемую (проектируемую) производственную систему. Входные и выходные данные, наименование которых указывается у соответствующих стрелок схемы модели верхнего уровня, определяются, как правило, целью анализа, полнотой информации об анализируемом объекте или техническим заданием на выполнение анализа или разработку системы.

На верхних уровнях осуществляется чисто функциональное разбиение модели без учета и выбора методов реализации, т. е. без изображения на схемах стрелки механизма. Когда детализация будет проведена достаточно подробно и появится возможность выбрать эффективные средства реализации, тогда можновернуться к определению механизма. Механизм не возникает ни из входа, ни из выхода, ни из управления и их не определяет, являясь независимой составляющей среды. Аналогично для моделей верхнего уровня может быть недостаточно определено содержание управления. В этом случае следует использовать обобщение наименования соответствующих стрелок, детализируя их содержание в моделях следующих уровней.

Интерпретация разных составляющих среды, изображенных стрелками, различна в зависимости от того, является ли объект анализа предметом или операцией.

Если объект анализа – предмет, то операции образуют его внешнюю среду. Так, в случае анализа производственных систем в качестве предметов рассматриваются производственные данные, а в качестве операции – преобразования над производственными данными. При этом объектом анализа могут быть данные в среде преобразования или преобразования в среде данных.

Таким образом можно декомпозировать структурные блоки организации ремонтного производства, разбив их до простейших элементов. Главный блок изображен на рисунке 2.1, предложенный структурный блок представлен на рисунке 2.2

Рис. 2.1 - Структурная схема подготовки ремонтного производства НТК

Рис. 2.2 - Предложенный блок обеспечения показателей качества деталей

Прогнозируется оптимизация ремонтного производства за счет увеличения ресурса режущего инструмента, качества обрабатываемой поверхности детали, уменьшения времени на переналадку технологического оборудования и простоя станка, увеличение производительности ремонтного предприятия нефтегазового комплекса.

Список литературы Моделирование системы подготовки ремонтного производства

- Петровский Э.А., Петровский Д.Э. Управление качеством машин. - Красноярск: Гротеск. 2008. [с. 272].

- Петровский Э.А., Петровский Д.Э. Управление качеством и технологическое обеспечение эксплуатационных характеристик машин. - Красноярск: КРОООО "Российская инженерная академия". 2009. [с. 270].

- Рыжов Э.В., Петровский Э.А. Инструментальные узлы с гидростатическими опорами державки - средство управления качеством поверхности. Станки и инструмент. 1985. [1, с. 38-40].

- Петровский Э.А., Лебедева И.Б., Мельникова Н.А. Системный анализ и оптимизация управления качеством. Стандарты и качество. 2003. [9, с. 78-82].

- Бордачев Н.А. Основные вопросы теории точности производства. Изд. АН СССР. 1950.

- Петровский Э.А. Агрегатно-модульные левитационные устройства для управления качеством при механической обработке. 2005. [c. 83].

- Петровский Э.А. Технологическое обеспечение работоспособности и качества обрабатываемой поверхности инструментальными узлами с гидростатическими опорами.-Красноярск: ЦНТИ, 1984 [c. 47].

- Дунаев, В.Ф. Экономика предприятий нефтяной и газовой промышленности В.Ф. Дунаев. М.: Наука, 2008.

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: учеб. пособие для студентов техн. спец. Вузов П.Ф. Дунаев, О.П. Леликов, - М.: Издательский центр "Академия", 2003. [c. 496].