Моделирование технологического процесса деформирования пружин

Автор: Родионов Владимир Анатольевич, Подкругяк Любовь Юрьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.18, 2016 года.

Бесплатный доступ

В статье приведены результаты расчета упруго-пластической задачи процесса заневоливания тарельчатых пружин в программном комплексе ANSYS. Установлено влияние угла наклона α на жесткость тарельчатых пружин.

Тарельчатые пружины, упруго-пластическая задача, процесс заневоливания, программный комплекс ansys

Короткий адрес: https://sciup.org/148204700

IDR: 148204700 | УДК: 519.61

Текст научной статьи Моделирование технологического процесса деформирования пружин

передают радиальное уплотнительное усилие от тарельчатых пружин патрубкам 2 и 3, уплотняя относительно внешней среды радиальные зазоры между седлами и проточками в патрубках. Создается заданная герметичность в затворе.

По ГОСТ 3057-90 пружины следует изготавливать из сталей марок 60С2А, 60С2ХА, 60С2Н2А и их эквиваленты. Но данные марки сталей в условиях агрессивных сред при низких температур становиться хрупкими и не удовлетворяют требованиям ударной вязкости( KCV ≥ 25 Дж/см2 при соответствующих температурах -46о, -60о). Эта характеристика является критичной при изготовлении запорной арматуры. Поломки в результате холодных сколов на фоне остаточных напряжений металла появившихся в процессе изготовления, а также эксплуатации изделия, являются частой причиной выхода оборудования из строя. Поэтому в условиях производства для изготовления пружин применяется горячекатаная сталь 38ХМА, 30ХМ, 30ХМА в отожженном или опушенном состоянии. Характеристики этих материалов удовлетворяют требованиям ударной вязкости и уже долгое время используются в производстве запорной арматуры на предприятиях. Механические свойства материала, предоставляемые поставщиками недостаточны, поэтому для получения дополнительной информации о физических свойствах заготовки на производстве определяется твердость. Полученные значения твердости конкретной заготовки необходимо перевести в предел текучести и предел твердости, для создания более достоверной модели конечных элементов.

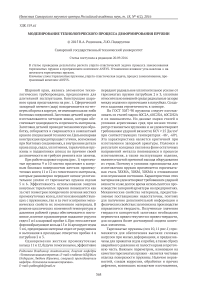

Тарельчатые пружины (поз 10, 11 рис.1) применяются для обеспечения высоких силовых нагрузок при малых деформациях, и предназначены для прижатия седла к пробке, а также сбросу аварийного давления из полости крана в проточную часть. Важным параметром, влияющим на качество тарельчатых пружин - является чистовая отделка поверхности пружины. Наличие неровностей, следов коррозии, обработки и прочих дефектов, возникших вследствие изготовления,

Рис. 1. Принципиальная схема шарового крана:

1 – верхнее уплотнение штока; 2 – верхняя полусфера; 3 – подшипник штока; 4 – нижнее уплотнение; 5 – шар; 6 – собачка; 7 – нижняя полусфера; 8 –уплотнение седла; 9 – седло; 10 – нагрузочная тарельчатая пружина;

11 – защитная тарельчатая пружина; 12 – фланцевое концевое соединение

может являться причиной образования трещин и раннего разрушения пружины.

Механические свойства материала – сталь 38ХМА. ГР.IV КП 540С по ГОСТ 8479-70:

ОТ = 540 МПа, о В = 685 МПа,

НВ = 223...262, v = 35%,

55 = 12%, Е = 2,11-105 МПа.

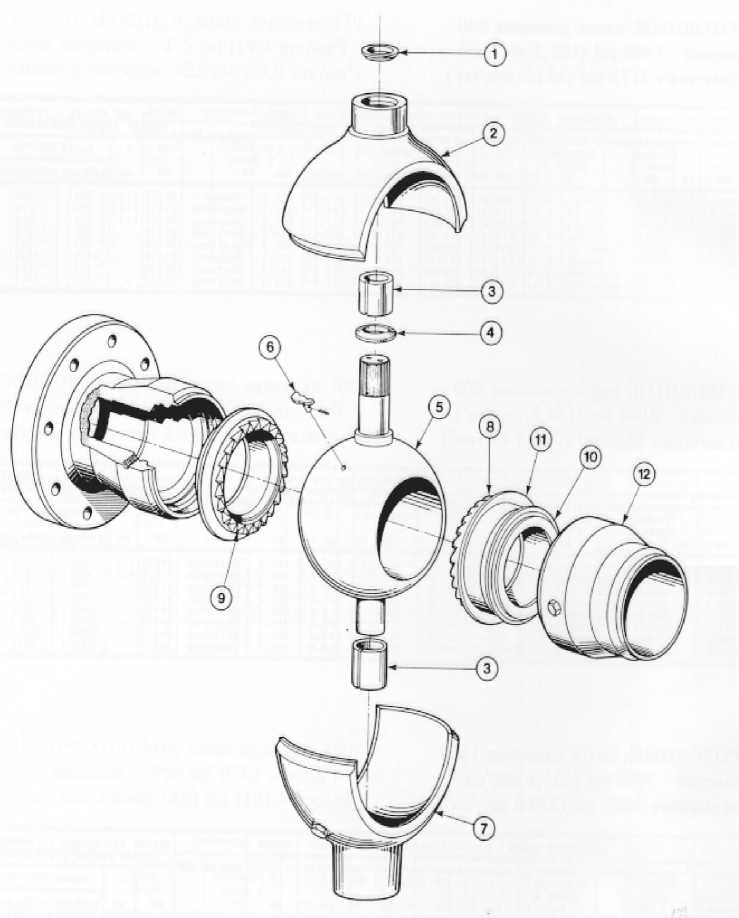

В соответствии с конструкторской документацией допуски на изготовление тарельчатой пружины могут варьироваться в заданных пределах на конкретный размер. Так, например, допуски на изготовление имеют следующие размеры: D1, D2, t , b, рис. 2.

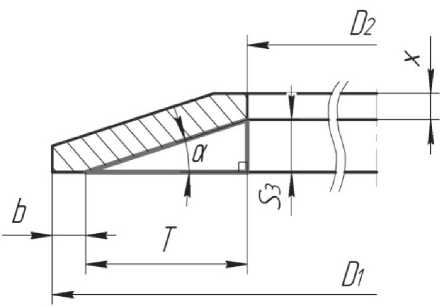

Для достижения требуемой жесткости на производстве варьируется угол а. Размер площадок b получается технологически при обработке торца, а также при финальной отрезке заготовки. Размер площадок зависит от угла положения отрезного резца. Эскиз обработки пружины представлен на рис. 3. Таким образом, необходимо определить максимальный и минимальный угол положения резца, при обработке тарельчатой пружины. Исходя из технологических ограничений производства, конструкция площадки b может быть только перпендикулярной к цилиндрической поверхности D. Это в свою очередь облегчает задачу лишая площадку b одной степени свободы в пространстве.

Выделяют несколько этапов деформации тарельчатой пружины:

Предварительная деформация тарельчатой пружины S1:

Рис. 2. Эскиз тарельчатой пружины

Si = (0,2 ...0,3)S3–

это деформация, полученная при сборке тарельчатой пружины в шаровом кране.

Рабочая деформация тарельчатой пружины S2:

S2 = (0,3 ... 0,7)S3 –

это деформация, получаемая при повороте шарового крана, а также при сбросе давления при отжатии седла от пробки.

Проанализировав все типоразмеры тарельчатой пружины производства, была выведена зависимость размера x относительно толщины пружины t.

x 1,5

Cx _ - _ — _ 0,833 .

x t 1,8

Коэффициент Cx упростит определение максимально возможной деформации S3 и угла наклона пружины α . При определении данных величин учитывались допуски на изготовление пружины, которые могут повлиять на точность в дальнейших расчетах. Для получения максимального угла наклона α max необходимо чтобы припуска распределились следующим образом: Dimin< D2max' tmax . Для получения минимального угла наклона α min необходимо чтобы припуска распределились следующим образом : Dimax' linin' train .

Максимальная деформация пружины S3 определялась следующим образом:

S3 = lo -x = 9,2 - 1,5 = 7,7.

Угол наклона тарельчатой пружины α :

„ _ S3 180 _ ПП ГГО;

^max arctg • 22,55 ;

«min = arctg ^-~ = 21,91°.

1 min

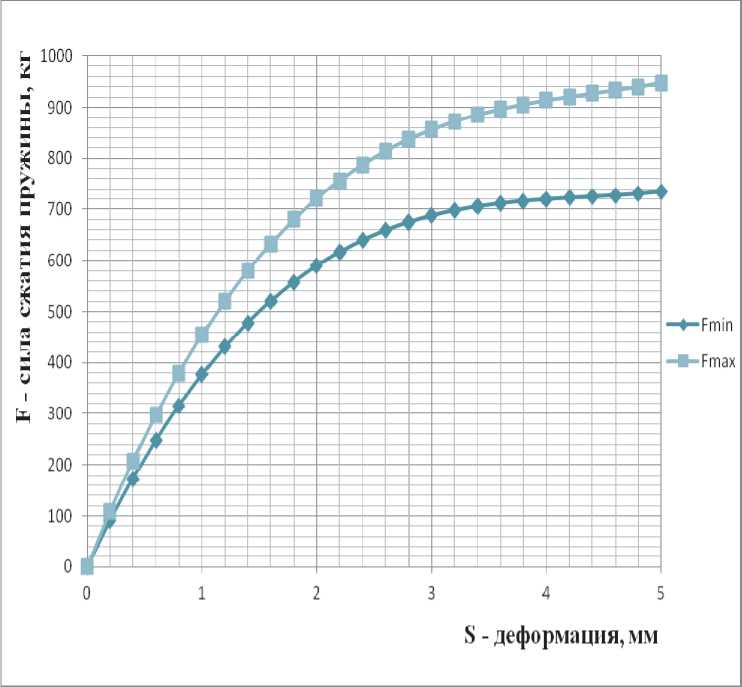

При определенных размерах пружины сила сжатия F необходимая для деформации тарельчатой пружины S будет отличаться от пружины с другими допусками на изготовление. В расчётах учитывались размеры D1, t имеющие определенные допуска. Также учитывался размер S3, который косвенным образом зависит от возможных вариантов изготовления пружины. Учитывая эти факторы, была получена максимальная Fmax и минимальная Fmin сила сжатия тарельчатой пружины необходимая для деформации пружины на размер S.

По ГОСТ 3057-90, а также конструкторской по документации производства тарельчатая пружина работает и воспринимает нагрузки в пределах от 0 до 0,8S3. Сила сжатия тарельчатой пружины при всех этапах деформации должна быть нормированной и не выходить за пределы требования к ней.

Максимальная деформация пружины S3 зависит от геометрических размеров тарельчатой пружины. В полностью сжатом состоянии тарельчатая пружина также должна обеспечивать требуемые характеристики.

По расчетным данным построен график зависимости деформации защитной пружины от силы сжатия, которую необходимо приложить рис. 4.

Жесткость пружин, как нагрузочной (поз. 10 рис. 1) так и защитной (поз. 11 рис. 1) должна быть строго нормированной, так как избыточное давление из полости между шаром и корпусом крана должно сбрасываться автоматически. Давление в полости, превышающее давление в проточной части на 15-20 кгс/см2, отжимает седло и сбрасывает давление в проточную часть. Переизбыток жесткости не позволит сбросить давление из полости, и приведёт к аварии, либо к неправильной и ненадежной работе шарового крана. Низкая жесткость пружины приведет к отжиму седла, и утечке из проточной части и, как следствие, преждевременному выходу шарового крана из строя.

Рис. 3. Угол поворота отрезного резца при обработке тарельчатой пружины

Рис. 4. График зависимости деформации тарельчатой пружины от силы сжатия

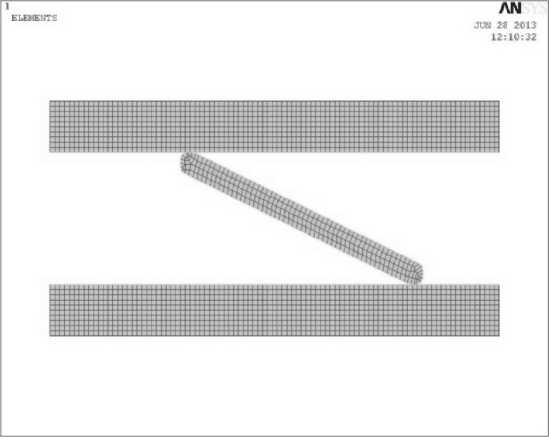

Рис. 5. Конечно-элементная модель

Так как тарельчатая пружина является ответственной деталью, весь поставляемый материал на предприятие подлежит входному контролю. Контролируются такие параметры как, предел прочности, предел текучести, твердость, которые варьируются в широком диапазоне из-за разброса химического состава стали. Согласно ГОСТ 3057-90 соответствие предельных рабочих деформаций при рабочих нагрузках проверяют сплошным контролем на единичных пружинах методом заневоливания. В процессе заневоли-вания происходит кратковременное обжатие пружины до максимальной деформации, при этом деталь меняет свои размеры. Величина пластических деформаций зависит от свойств материала тарельчатой пружины, а также от её геоме- трических параметров. Как отмечалось выше, на предприятии жесткость пружины обеспечивают изменением угла α (см. рис. 3). В связи с большим разбросом физико-механических свойств заготовок наладчик настраивает угол наклона отрезки тарельчатой пружины полагаясь на собственный опыт, что часто приводит к большому проценту брака. Для сокращения количества экспериментальных партий, при изготовлении тарельчатых пружин, в программном комплексе ANSYS была решена осесимметричная упруго-пластическая задача. Конечно - элементная модель этой задачи показана на рис. 5.

Для построения модели и получения достоверных результатов, были учтены различные параметры, связанные с физическими свойствами материала применяемого для защитной и нагрузочной тарельчатой пружины с различными углами наклона, а также способы симуляции в расчетах.

В результате расчета в программном комплексе ANSYS были получены данные о деформации тарельчатой пружины в процессе занево-ливания. При этом угол α изменялся с шагом 1º. В результате расчета в программном комплексе

Ansys были получены данные о том, что деформация тарельчатой пружины в процессе занево-ливания составила 11,2%. Тарельчатая пружина с углом в 25º, в процессе пластических деформаций изменилась в размерах до 22,1º. Расчетные параметры были подтверждены экспериментальными исследованиями

Таким образом, разработанная методика позволяет определить угол α в зависимости от физико-механических свойств заготовок до процесса заневоливания и тем самым сократить количество экспериментальных партий.

Список литературы Моделирование технологического процесса деформирования пружин

- Биргер И.А. Остаточные напряжения. М.: Машгиз, 1963. 232 с.

- Чигарев А.В., Кравчук А.С., Смалюк А.Ф. ANSYS для инженеров: справ. пособие. М.: Машиностроение-1, 2004. С. 512.

- Родионов В.А., Носов Н.В., Родионова О.В. Моделирование деформаций, возникающих при шлифовании дорожки качения кольца приборного подшипника//Матер. науч.-техн. интернет-конф. с международным участием «Высокие технологии в машиностроении». Самара: СамГТУ, 2011. С.112-113.