Моделирование технологии изготовления деталей протяжкой через рогообразный сердечник

Автор: Широков В.В., Куваев Д.С.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.23, 2023 года.

Бесплатный доступ

Крутоизогнутые отводы представляют собой соединительные детали, применяемые в трубопроводах различного назначения для изменения направления трубопровода, для создания дополнительного ответвления от основной магистрали трубопровода, для изменения диаметра трубопровода и т. д., и широко применяются в промышленности. В данной статье рассматривается моделирование процесса протяжки через рогообразный сердечник в программе QForm 2D/3D. Заготовка и инструмент для моделирования технологических операций были созданы в программе Компас-3D. По результатам моделирования были определены технологические параметры, по которым в дальнейшем была произведена опытная протяжка. Замер параметров готовых изделий показал, что результаты моделирования оказались очень близки к результатам опытной протяжки. Также было показано визуальное соответствие реальных отводов их трёхмерным моделям. Полученные отводы признаны годными, полностью удовлетворяющими требованиям технических условий. Таким образом, показано, что применение программного комплекса QForm на предприятиях, производящих крутоизогнутые отводы, целесообразно и позволит сократить срок ввода в производство нового изделия.

Протяжка, рогообразный сердечник, крутоизогнутые отводы, моделирование

Короткий адрес: https://sciup.org/147241265

IDR: 147241265 | УДК: 621.774.63 | DOI: 10.14529/met230306

Текст научной статьи Моделирование технологии изготовления деталей протяжкой через рогообразный сердечник

В различных отраслях промышленности (химической, нефтеперерабатывающей, авиационной, аэрокосмической и ряде других) при изготовлении трубопроводных систем широко применяются крутоизогнутые толстостенные отводы (патрубки) из коррозионностойких сталей, конструкционных углеродистых качественных сталей, титановых и алюминиевых сплавов.

Крутоизогнутые отводы – это соединительные детали, применяемые в трубопроводах различного назначения для изменения направления трубопровода, для создания дополнительного ответвления от основной магистрали трубопровода, для изменения диаметра трубопровода и т. д.

В основном детали имеют диаметры от 57 до 530 мм, толщины стенок варьируются от 3 до 22 мм [1–3].

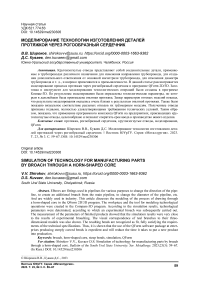

Основным инструментом для изготовления отводов протяжкой является увеличивающийся по диаметру рогообразный сердечник (рис. 1). Сердечник работает в тяжелых условиях, подвергаясь длительному воздействию высоких температур и сил. Стойкость сердечника оказывает большое влияние на качество получаемых отводов и производительность процесса. Если в процессе длительной эксплуатации рогообразный сердечник потеряет требуемую кривизну (как это бывает на практике), то получаемые отводы будут иметь отклонения по радиусу гиба. Поэтому материал сердечника должен обладать высокой прочностью и повышенной стойкостью, что значительно увеличивает его стоимость.

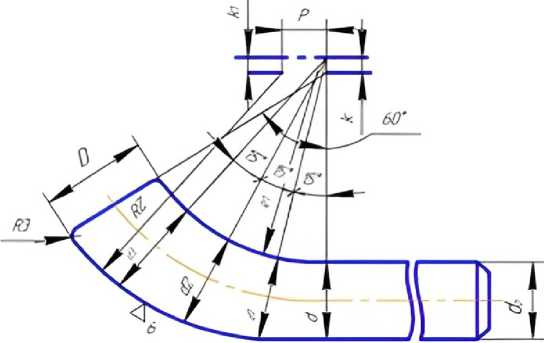

Протяжку крутоизогнутых отводов осуществляют на специальных горизонтальногидравлических прессах (рис. 2).

Рис. 1. Размеры рогообразных сердечников для протяжки отводов радиусом гиба R г = 1,5 D y Fig. 1. Dimensions of horn-shaped cores for pulling bends with bending radius R г = 1,5 D y

Рис. 2. Схема протяжного процесса для протяжки крутоизогнутых отводов Fig. 2. Scheme of the broaching process for drawing curved bends

Нагрев заготовок осуществляется в газовой печи или с помощью ТВЧ (рис. 3). На сходе с рогообразного сердечника отводы падают на конвейер под собственным весом. Непрерывность процесса позволяет значительно улучшить качество отводов, снизить отходы труб и повысить производительность в 1,5–2 раза за счет повышения доли машинного времени до 90 %.

После изготовления отводы подвергаются калибровке. На рис. 4 представлен пресс гидравлический для объемной правки и калибровки отводов ПО-837 для калибровки отводов с диаметром до 426 мм.

протяжкой через рогообразный сердечник

При горячей протяжке крутоизогнутых отводов в случае загрузки штучных трубных заготовок иногда бывают отходы (рис. 5), которые образуются вследствие того, что происходит смятие и разрыв торцов трубных заготовок, а также образование так называемых козырьков. Кроме того, отходы образуются из-за некратности труб при раскрое их на мерные заготовки.

В данной работе осуществляется моделирование процесса протяжки через рогообраз-ный сердечник в среде QForm, поскольку эта операция является основной и обладает рядом особенностей: увеличение диаметра заготовки

Рис. 3. Протяжка крутоизогнутого отвода с помощью ТВЧ Fig. 3. Drawing a bent branch with induction heating

Рис. 4. Калибровочный стан ПО-837

Fig. 4. Calibration mill PO-837

Рис. 5. Отходы, полученные вследствие смятия, гофрирования первой заготовки, с последующим наслоением второй заготовки Fig. 5. Waste resulting from crushing, corrugating the first workpiece, followed by layering the second workpiece

в процессе деформации, что повышает вероятность образования дефектов вплоть до разрыва заготовки; скольжение заготовки по инструменту, что также может стать причиной дефектов на поверхности заготовки; проталкивание вдоль сердечника заготовки заготовкой, что может привести к деформации контактирующих торцов заготовок.

Программа QForm хорошо зарекомендовала себя при проектировании различных процессов обработки металлов давлением [4–9].

Цель моделирования: определение параметров процесса изготовления отвода крутоизогнутого 426 х 10 мм из трубной заготовки 377 х 12 мм, сталь - 09Г2С.

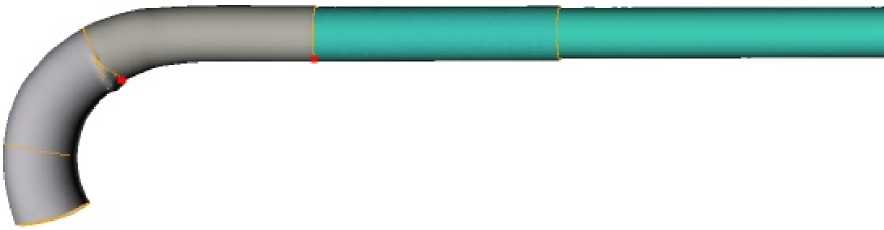

Моделирование

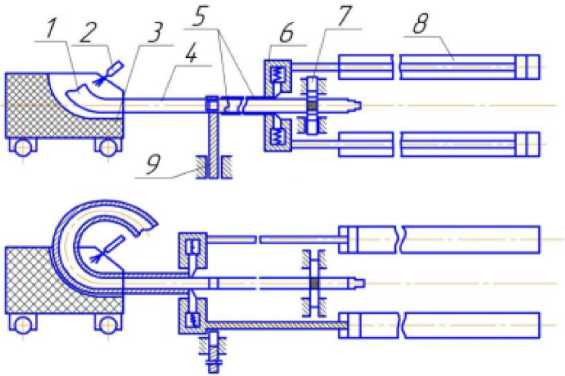

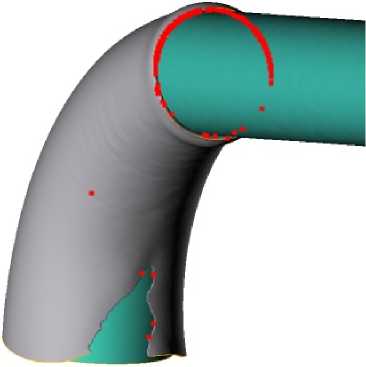

Поскольку в процессе протяжки толкатель пресса непосредственно воздействует лишь на крайнюю заготовку, а те, в свою очередь, друг на друга, то первоначально для мо- делирования были выбраны сам рогообраз-ный сердечник и две заготовки (рис. 6). При этом вторая заготовка (на рис. 6 расположена левее) выступала в роли инструмента.

Было проведено моделирование процесса протяжки с разными значениями начальной температуры заготовки – 800, 850, 900 и 950 °С.

Результаты моделирования протяжки при начальной температуре заготовки 800 и 850 °C оказались одинаковыми – сопротивление деформации металла заготовки оказалось слишком большым, что привело к остановке заготовки и смятию её заднего конца (см. рис. 6). Поэтому было принято решение повторить моделирование для температуры 850 °C, при этом установить температуру рогообразного сердечника в 200 °C для меньшего охлаждени заготовки, а также использовать толкающую заготовку с той же температурой и уменьшить скорость пресса протяжки.

Рис. 6. Модель протяжки

Fig. 6. Broach model

Процесс действительно пошел, и заготовка медленно проходила через инструмент, но поскольку заготовка была нагрета лишь до 850 °C, пластичности металла оказалось недостаточно, что привело к разрыву заготовки (рис. 7).

На основании полученных данных опытных протяжек были сделаны соответствующие выводы, и моделирование процесса протяжки для температур заготовки до 950 и

900 °C, проводилось со скоростью протяжки 150 мм/с и усилием 155 МН, а сам процесс деформации моделировался без учета тепловых процессов (рис. 8).

На рис. 9 и 10 показаны результаты моделирования процесса протяжки. Как видно, протяжка прошла практически успешно, кроме небольшого завертывания края, что не является проблемой, исходя из того, что заго-

Рис. 7. Разрыв заготовки

Fig. 7. Rupture of the workpiece

Рис. 8. Моделирование процесса протяжки при начальной температуре заготовки 950 °C Fig. 8. Simulation of the broach process at an initial billet temperature of 950 °C

Рис. 9. Готовый крутоизогнутый отвод Fig. 9. Finished bend

Рис. 10. Торцевое сечение готового отвода

Fig. 10. End section of the finished bend

товка была изначально выбрана с запасом строительной длины в 5–6 % и этот край отвода будет отрезан не в ущерб строительной длине готового изделия. В итоге геометрия изделия соответствует геометрии чертежа.

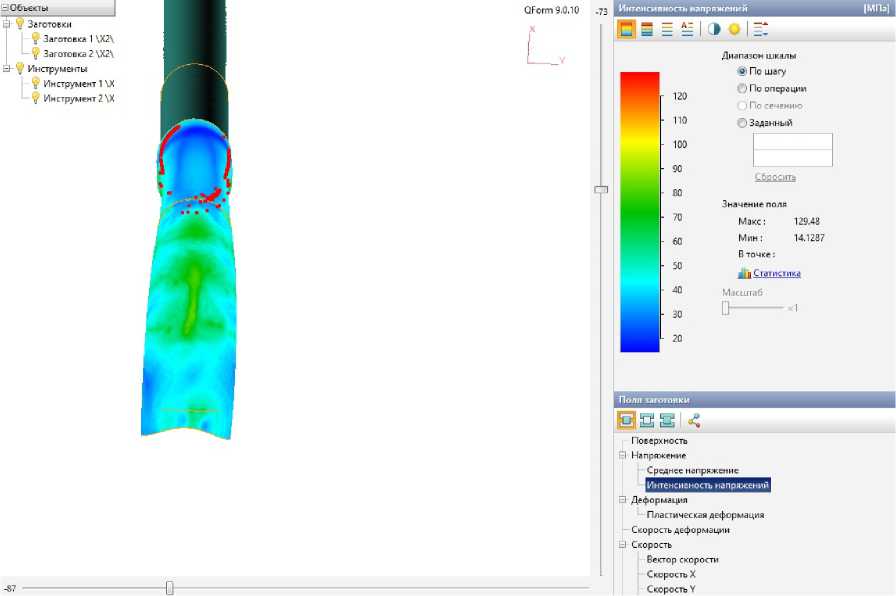

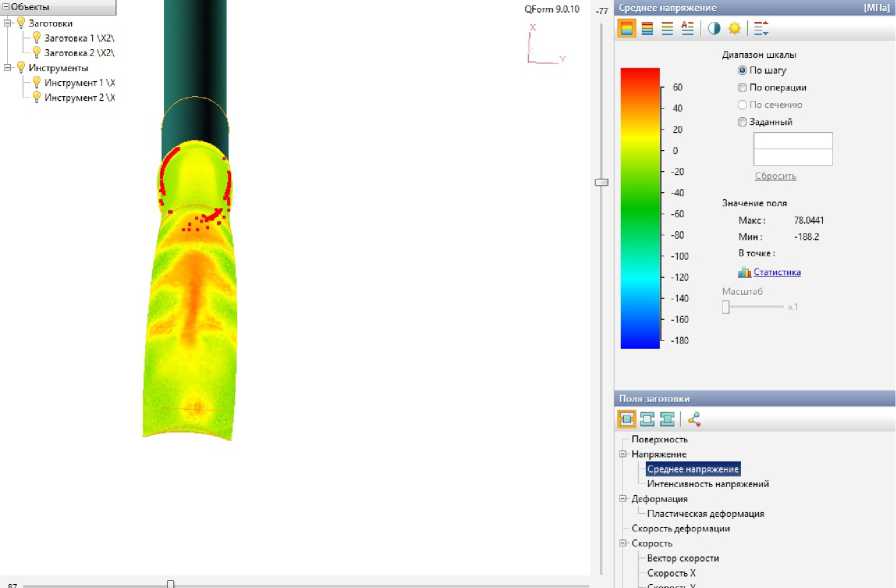

На втором этапе было исследовано напряжённо-деформированное состояние заготовки (рис. 11 и 12).

Рис. 11. Интенсивность напряжений

Fig. 11. Stress intensity

Рис. 12. Среднее напряжение

Fig. 12. Medium stress

Рис. 13. Готовый отвод по заданной технологии, образец 3

Fig. 13. Ready branch according to a given technology, sample 3

Рис. 14. Готовый отвод по заданной технологии, образец 2

Fig. 14. Ready branch according to a given technology, sample 2

Рис. 15. Готовый отвод по заданной технологии, образец 1

Fig. 15. Ready branch according to a given technology, sample 1

Из рис. 11 и 12 видно, что максимальная интенсивность напряжений в заготовке равна 129 МПа (см. рис. 11) и оно было на внутреннем радиусе протягиваемого отвода. Из рис. 11 и 12 видно, что самым большим напряжениям подвержены именно внутренний и внешний диаметры отвода, а значит, здесь наиболее вероятно возникновение дефектов. Также, исходя из полученного опыта, показана высокая чувствительность процесса к температуре металла отвода.

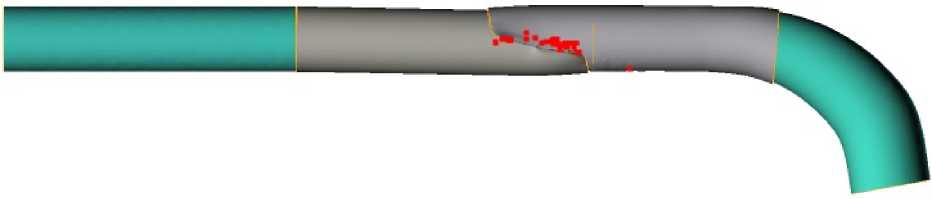

На основании данных, полученных в результате компьютерного моделирования, были определены технологические параметры производства крутоизогнутого сердечника, в соответствии с которыми проведена опытная протяжка на трех заготовках, и получены годные отводы (рис. 13–15).

На рис. 15 видно, что при первой протяжке отвод полностью соответствовал геометрии получившегося отвода в компьютерном моделировании (см. рис. 9). На рис. 13–15 видны дефекты на торцах отводов, аналогичные полученным при моделировании.

Заключение

По итогам работы можно сделать вывод о том, что применение программного комплекса QForm на предприятиях, производящих крутоизогнутые отводы трубопровода, представляется весьма целесообразным, поскольку позволит сократить срок ввода в производство нового изделия, сократить издержки на производство опытной партии и подгонку технологии, сократить расход металла и поможет оптимизировать производственный процесс предприятия.

Список литературы Моделирование технологии изготовления деталей протяжкой через рогообразный сердечник

- ГОСТ 17380-2001 (ИСО 3419-81). Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Общие технические условия. Корпорация МОНТАЖСПЕЦСТРОЙ, 2001. 8 с.

- ГОСТ 30753-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 2D (R ≈ DN). Конструкция и размеры. Корпорация МОНТАЖСПЕЦСТРОЙ, 2001. 6 с.

- ГОСТ 17375-2001. Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R ≈ 1,5 DN). Конструкция и размеры. Корпорация МОНТАЖСПЕЦСТРОЙ, 2001. 10 с.

- Моделирование и экспериментальная оценка условий кольцевого разрушения при горячей радиально-сдвиговой прокатке / С.П. Галкин, С.А. Стебунов, А.С. Алещенко [и др.] // Металлург. 2020. № 3. С. 64-70. EDN: SKRSRI

- Рациональное использование ресурса пластичности при холодной штамповке листовых заготовок на основе критериев Кокрофта и Колмогорова / И.А. Бурлаков, Д.М. Забельян, А.К. Бондаренко [и др.] // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 12. С. 3-8. EDN: VLCMQG

- Компьютерное моделирование и экспериментальные исследования прошивки слитков в двухвалковом стане винтовой прокатки / М.М. Скрипаленко, В.Е. Баженов, М.Н. Скрипаленко [и др.] // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 12. С. 22-26. EDN: XUZWTP

- Ершов А.А., Котов В.В., Логинов Ю.Н. Возможности QForm-Extrusion на примере прессования сложных профилей // Металлург. 2011. № 10. С. 32-38. EDN: OPSEXZ

- Воронцов С.А., Харисов И.Ж., Гладков Ю.А. Применение программы моделирования QForm на кузнечном заводе ПАО "КАМАЗ" // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 12. С. 40-44. EDN: XUZWVN

- Широков В.В., Кочкин А.С., Корсаков А.А. Компьютерное моделирование процесса производства труб на ТПА с трехвалковым обкатным станом ОАО "СинТЗ" с использованием QForm // Трубы-2014: Труды международной научно-практической конференции, Челябинск, 15-18 сентября 2014 года / ОАО "РосНИТИ", НО "ФРТП". Челябинск: ОАО "Российский научно-исследовательский институт трубной промышленности", 2014. Т. 2. С. 213-215. EDN: VJZJHD