Моделирование в Deform-3D непрерывного прессования медных шин на установке Конформ с форкамерной матрицей

Автор: Горохов Ю.В., Беляев С.В., Мочалин И.В., Усков И.В., Губанов И.Ю., Горохова Т.Ю., Храмцов П.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 6 т.9, 2016 года.

Бесплатный доступ

В статье представлены результаты компьютерного моделирования непрерывного прессования методом конформ с использованием расширяющейся форкамерной матрицы, что позволило усовершенствовать конструкцию прессового инструмента. Показано, что установка матрицы внутри расширяющейся форкамеры и применение многоканального прессования значительно снижают объем мертвых зон, повышают равномерность течения металла в очаге деформации и пресс-изделий.

Прессование методом конформ, форкамерная матрица, компьютерное моделирование

Короткий адрес: https://sciup.org/146115115

IDR: 146115115 | УДК: 621.777: | DOI: 10.17516/1999-494X-2016-9-6-821-829

Текст научной статьи Моделирование в Deform-3D непрерывного прессования медных шин на установке Конформ с форкамерной матрицей

В начале 1970-х годов английскими фирмами Outokumpu Holton Ltd. (ранее Holton Machinery Ltd.) и BWE Ltd. (ранее Babcock Wire Equipment) началось промышленное освоение способа конформ. К настоящему времени изготовлено и внедрено более 1000 линий с установками конформ для производства прессованных профилей из цветных металлов и сплавов. Установки данных фирм достаточно надежны, компактны и позволяют получать разнообразные длинномерные пресс-изделия из меди и алюминия с относительно небольшим поперечным сечением [1-3]. Однако размеры конструкций матриц на английских установках конформ не выходили за пределы ширины ручья колеса, что, в свою очередь, ограничивало габариты прессуемых профилей. Для решения данной проблемы при изготовлении профилей на горизонтальных гидравлических прессах обычно применяют форкамерные матрицы [4], а использование форкамерных матриц на установках конформ было связано с определенными техническими трудностями. Только в 2008 году китайская фирма Dalian Conform Technical Co., Ltd начала применение форкамерных матриц на установках конформ, что значительно расширило сортамент не только сплошных, но и полых пресс-изделий [5]. Установки кон-форм с расширяющейся форкамерной матрицей (рис. 1) в настоящее время начинают широко применяться для непрерывного прессования профилей из цветных металлов и сплавов, в том числе и России, например на Каменск-Уральском заводе ОЦМ при производстве медных шин. Однако промышленное освоение данного процесса сдерживается отсутствием необходимых теоретических и экспериментальных исследований в этой области. Поэтому для дальнейшей практической реализации нового процесса непрерывного прессования методом конформ с расширяющейся форкамерной матрицей было проведено компьютерное моделирование данного процесса в DEFORM-3D.

Рис. 1. Общий вид установки конформ фирмы Dalian Conform Technical Co., Ltd

Моделирование непрерывного прессования методом конформ с использованием расширяющейся форкамерной матрицей

Компьютерное моделирование находит широкое применение в области разработки и проектирования процессов обработки металлов давлением (далее – ОМД). Этому способствует как быстрый рост вычислительной мощности современных ЭВМ, так и бурное развитие программных средств для расчета формоизменения. В настоящее время для анализа процессов ОМД наибольшее развитие получают математические модели, основанные на методе конечных элементов (МКЭ), к которым относится программный комплекс DEFORM-3D. Данный комплекс создан специально для технологов, имеет простой русскоязычный Windows-интерфейс и не требует специальных математических или конечно-элементных знаний. Он незаменим на самой длительной и дорогостоящей стадии технологической подготовки производства - стадии разработки, доводки и внедрения технологии. В DEFORM нет ограничений на количество объектов (как деформируемых, так и деформирующих), участвующих в процессе. Это позволяет моделировать самые сложные технологические операции, в которых участвуют сборные заготовки и любое количество инструментов. Система DEFORM предоставляет широкие возможности для обработки результатов, оценки процесса на наличие дефектов (образование трещин, складок, незаполнение штампа и др.), анализа течения материала. Результаты включают в себя график усилия, поля распределения напряжений, деформаций и температуры, причем они могут быть представлены графически и таблично [6-8]. Поэтому для решения поставленной задачи использовали программный комплекс DEFORM-3D.

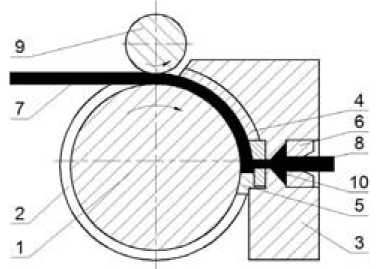

На рис. 2 изображена схема непрерывной экструзии металла способом конформ с применением расширяющейся форкамеры.

Прутковая заготовка 7 задается в ручей 2 приводного колеса 1 с помощью прижимного валка 9, продвигается до опорной вставки 5, выдавливается через канал и заполняет расширяющуюся форкамеру. На выходе из форкамеры установлена матрица 6, в калибрующее отверстие которой экструдируется пресс-изделие.

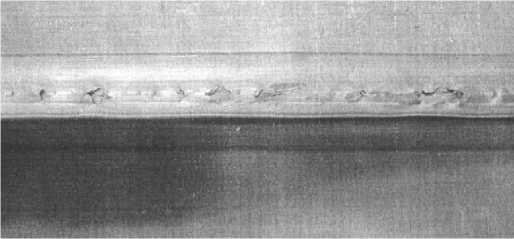

На рис. 3 представлен макрошлиф медного темплета в объеме расширяющейся форкамерной матрицы, полученный при прессовании шины прямоугольного сечения на установке кон-форм с форкамерой фирмы Dalian Conform Technical Co., Ltd.

Рис. 2. Схема конформ с расширяющейся форкамерой: 1 –рабочее колесо; 2 – ручей колеса; 3 – башмак; 4 – кольцевая вставка; 5 – опорная вставка; 6 – матрица; 7 – заготовка; 8 – изделие; 9 – прижимной валок; 10 – форкамера

Рис. 3. Макрошлиф медного темплета в объеме расширяющейся форкамерной матрицы

В комплект прессового инструмента базовой установки конформ входит форкамера с трапециевидной формой продольного сечения. Матрицы сопрягаются с форкамерой по её большему основанию при экструдировании широкого типоразмера профилей. При этом расстояние между наклонными боковыми стенками форкамеры и торцевыми сторонами канала матрицы не регулируются, что приводит к неравномерному течению металла по сечению прессуемого профиля, к возникновению растягивающих напряжений и, как следствие, образованию расслоений и трещин на боковых кромках шины (рис. 4) – появлению брака на поверхности пресс-изделий.

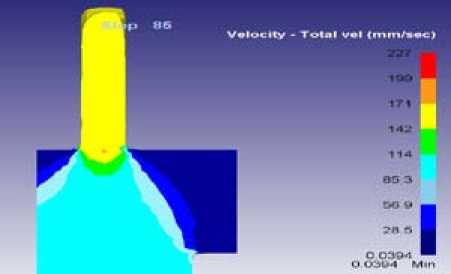

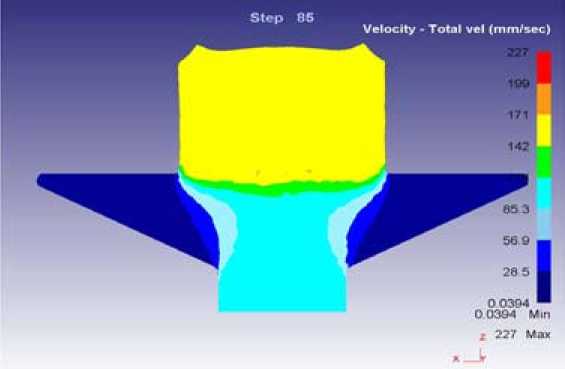

Для устранения этих дефектов в пакете DEFOM-3D была разработана компьютерная модель процесса экструдирования прямоугольной шины на установке конформ с расширяющейся форкамерной матрицей. Анализ поля скоростей (рис. 5 и 6) свидетельствует о возникновении значительных по объему мертвых зон на контакте с опорной вставкой и карманах форкамеры. Подобная картина наблюдается также на макрошлифе темплета (рис. 3), что позволяет судить об адекватности созданной компьютерной модели.

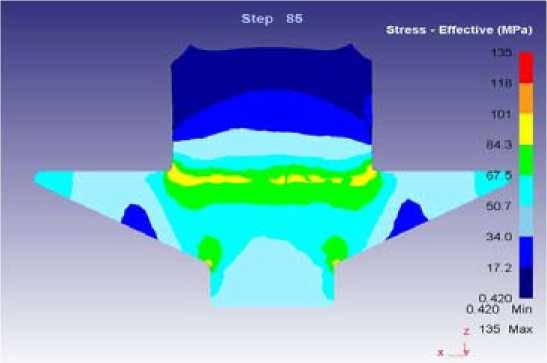

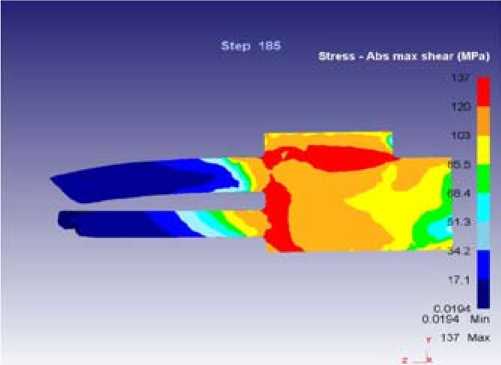

Анализ поля напряжений (рис. 7) позволяет судить о достаточно равномерном распределении напряжений по очагу деформации.

Рис. 4. Боковая кромка медной шины 50х8 мм

I in Me»

Рис. 5. Поле скоростей (поперечный разрез) в объеме расширяющейся форкамерной матрицы

Рис. 6. Поле скоростей (продольный разрез) в объеме расширяющейся форкамерной матрицы

Рис. 7. Поле напряжений в объеме расширяющейся форкамерной матрицы

Рис. 8. Общий вид модели в объеме расширяющейся форкамерной матрицы

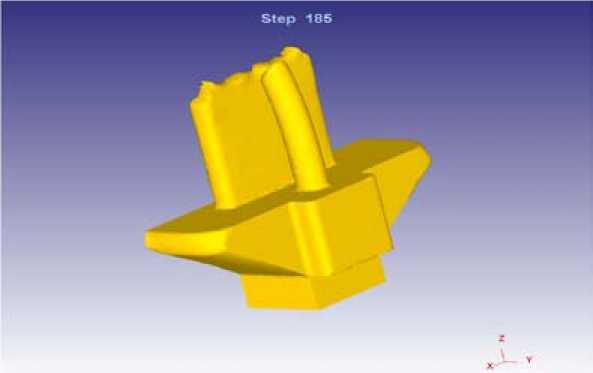

Снижения объема мертвых зон и повышения эффективности процесса прессования можно добиться путем использования многоканального прессования. Модель многоканального прессования медной шины и прутка диаметром 8 мм показана на рис. 8.

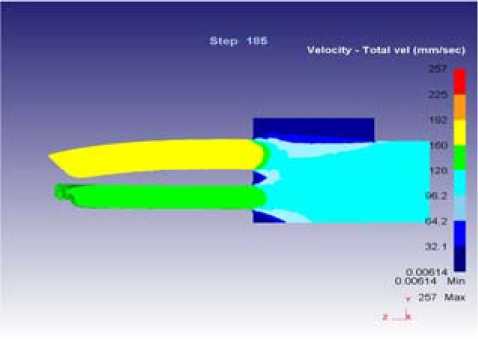

Анализируя поле скоростей (рис. 9 и 10), можно сделать вывод, что применение многоканального прессования значительно снижает объем мертвых зон и повышает равномерность течения металла в очаге деформации. Анализ поля напряжений позволяет судить о равномерном распределении напряжений по очагу деформации.

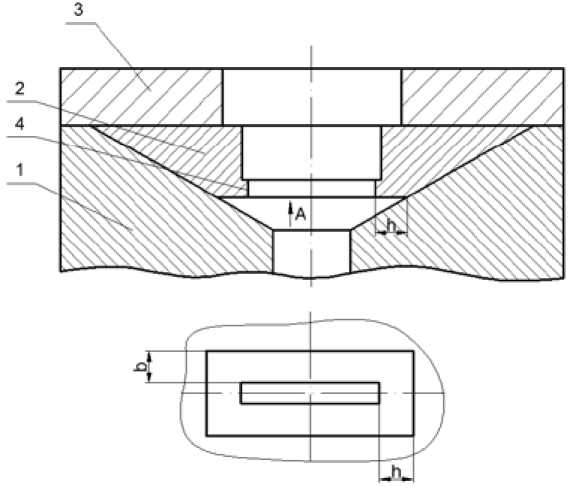

Определение оптимального расстояния между наклонными боковыми стенками форкамеры и торцевыми сторонами канала матрицы схематично представлено на рис. 11 (сечение А). Очевидно, что для обеспечения равномерности течения металла в канал матрицы достаточно соблюдения условия b = h , которое достигается путем соответствующей установки матрицы внутри расширяющейся форкамеры.

Рис. 9. Поле скоростей (поперечный разрез) в объеме расширяющейся форкамерной матрицы при многоканальном прессовании

Рис. 10. Поле напряжений (поперечный разрез) в объеме расширяющейся форкамерной матрицы при многоканальном прессовании

Выводы

Результаты моделирования процесса конформ с расширяющейся форкамерой с использованием системы DEFORM-3D позволили значительно усовершенствовать конструкцию прессового инструмента для получения медных шин высокого качества в условиях Каменск-Уральского завода ОЦМ. Сущность усовершенствования заключается в разработке устройства для непрерывного прессования металлов методом конформ, включающего приводное колесо с кольцевой канавкой, дугообразный сегмент (башмак) с выступом, перекрывающим кольцевую канавку, расположенную в сегменте трапециевидную форкамеру, сообщающуюся меньшим основанием с кольцевой канавкой, а большим основанием с матрицей. Устройство отличается от существующих конструкций тем, что матрица в форкамере установлена таким образом, что – 827 –

Рис. 11. Схема расположения матрицы в расширяющейся форкамере: 1 – форкамера; 2 – матрица; 3 – опора; 4 – калибрующий поясок матрицы расстояние от стенок форкамеры до пояска канала матрицы одинаково по всему её периметру. Техническая новизна данного устройства подтверждена патентом РФ [9].

Список литературы Моделирование в Deform-3D непрерывного прессования медных шин на установке Конформ с форкамерной матрицей

- Горохов Ю.В., Беляев С.В., Усков И.В., Безруких А.И., Усков Д.И. Совершенствование технологии совмещенного непрерывного литья и прессования. Металлургия машиностроения, 2013, № 6, 29-32

- Горохов Ю.В., Беляев С.В., Усков И.В., Губанов И.Ю., Косович А.А. Развитие совмещенного непрерывного процесса литья и прессования. Журнал Сибирского федерального университета. Техника и технологии, 2014, 7(4), 438-444

- Сидельников С.Б., Горохов Ю.В., Беляев С.В. Инновационные совмещенные технологии при обработке металлов. Журнал Сибирского федерального университета. Техника и технологии, 2015, 8(2), 185-191

- Баузер М., Заузер Г., Зигерт К. Прессование. Справочное руководство. М.: АЛЮСИЛ МВиТ, 2009. 918 с

- Проспект фирмы Dalian Conform Technical Co., Ltd. (Китай), 2008. 22 с

- Губанов И.Ю., Беляев С.В., Широков П.О., Салатов А.В., Маслов И.Ю. Особенности моделирования процесса полунепрерывного прессования алюминиевых сплавов. Вестник Сибирского государственного аэрокосмического университета им. акад. М.Ф. Решетнева, 2010, 6(32), 35-38

- Любанова А.Ш., Горохов Ю.В., Солопко И.В., Зиборов А.Ю. Оптимизация равномерности течения металла при непрерывном прессовании способом Conform. Металлы, 2010, № 2, 28-33

- Горохов Ю.В., Шеркунов В.Г., Довженко Н.Н., Беляев С.В., Довженко И.Н. Основы проектирования процессов непрерывного прессования металлов: монография. Красноярск: Сиб. федер. ун-т, 2013. 268 с

- Устройство для непрерывного прессования металлов цветных металлов методом Конформ: пат. 155760 U1 Рос. Федерация: МПК B21C 23/00./Горохов Ю.В., Беляев С.В. Мочалин И.В. .; патентообладатель ФГАОУ ВПО Сибирский федеральный университет. -№ 2015105496/02; заявл. 17.02.2015; опубл. 20.10.2015, Бюл. № 29