Моделирование влияния вибраций на поверхностное натяжение капли жидкости с применением бессеточных методов

Автор: Давлятшин Р.П., Перминов А.В., Баяндин Ю.В., Сауседо-зендехо Ф.Р., Трушников Д.Н.

Статья в выпуске: 2, 2022 года.

Бесплатный доступ

Применение вибрационных воздействий для целенаправленного влияния на такие процессы, как формирование капли, формирование ванны расплава и кристаллизация наплавляемого валика, позволяет управлять тепломассопереносом в жидкости, процессом кристаллизации и формой валика в технологических процессах наплавки. Рассматривается влияние вибрационных воздействий на характер движения жидкости в капле, которое отражается в изменении значения коэффициента поверхностного натяжения. Предложена математическая модель течения жидкости с учетом силы поверхностного натяжения в формализме метода гидродинамики сглаженных частиц. Этот метод позволяет напрямую учитывать влияние вибрационных воздействий через введение дополнительных граничных условий. Верификация разработанной математической модели проведена в сравнении с натурными экспериментами, в которых определялась зависимость величины коэффициента поверхностного натяжения от амплитуды скорости вибрационных воздействий. Для определения коэффициента поверхностного натяжения реализовано два метода: метод висячей капли и сталагмометрический метод. Реализованная модель удовлетворительно описывает эффект снижения коэффициента поверхностного натяжения для воды. Проведена серия численных экспериментов по определению влияния вибрационных воздействий на значение коэффициента поверхностного натяжения для стали марки 12Х18Н10Т. Выявлено, что при вибрациях с амплитудой скорости, равной 2,0 м/с, наблюдается снижение значения коэффициента поверхностного натяжения на 30 %. Снижение коэффициента поверхностного натяжения должно облегчить реализацию непрерывного стекания металла с проволоки, что может положительно сказаться на формировании металла при проволочной наплавке. Таким образом предложенная математическая модель позволяет явно моделировать эффект влияния вибрационных воздействий на значение коэффициента поверхностного натяжения и позволит в дальнейшем исследовать влияние вибрационных воздействий при аддитивном производстве.

Аддитивные технологии, проволочная наплавка, математическая модель, метод гидродинамики сглаженных частиц, вибрационные воздействия, сила поверхностного натяжения

Короткий адрес: https://sciup.org/146282473

IDR: 146282473 | УДК: 621.791 | DOI: 10.15593/perm.mech/2022.2.07

Текст научной статьи Моделирование влияния вибраций на поверхностное натяжение капли жидкости с применением бессеточных методов

ВЕСТНИК ПНИПУ. МЕХАНИКА № 2, 2022PNRPU MECHANICS BULLETIN

В настоящее время процесс аддитивного формирования изделий методом послойной проволочной наплавки успешно реализован различными научными группами, однако остается нерешенным целый ряд фундаментальных проблем, связанных со структурным состоянием сплавов, формируемых в данном процессе: грубое дендритное строение и текстура изделий из титановых сплавов [1], значительная пористость изделий из сплавов на основе алюминия [2], а также грубое дендритное строение и ликвация в изделиях из сплавов на основе железа [3]. Эти структурные особенности материалов, получаемых методом многослойной проволочной наплавки, значительно снижают уровень и однородность по направлению механических свойств (в частности, предела текучести, предела прочности, ударной вязкости, ресурса по малоцикловой и многоцикловой усталости). Ряд исследователей предлагают решать эту проблему путем применения в процессе аддитивного формирования заготовок послойной наплавкой вибрационных воздействий на расплавленный металл с целью управления формированием структуры [4; 5].

На сегодняшний день известны различные способы введения вибраций в зону сварки, такие как, например, электродуговые вибрации [6; 7], тепловые эффекты когерентного лазерного луча [8], прямое введение вибраций в материал через волновод [9]. Данные методы позволяют улучшить свариваемость без необходимости термообработки, что приводит к сокращению технологического цикла, снижению себестоимости и времени на производство изделий. В работах [4; 5; 10–12] однозначно установлено, что использование механических колебаний в процессах дуговой сварки приводит к улучшению структуры и свойств сварных соединений, в то время как при сварке без механических колебаний сварные швы обладают более грубой структурой. Погружение волновода в расплавленный алюминий позволяет осуществлять целенаправленную кавитацию, что способствует получению «пеноматериалов» и приводит к перемешиванию при химическом легировании расплава [13]. Авторы работы [9] добились снижения размера зерна и повышения твердости в сварном шве и в зоне термического влияния на алюминиевых сплавах и стали, хотя применяемые подходы к управлению амплитудой колебаний и энергией неясны и сомнительны. В работе [14] источником колебаний выступал модулированный ток, переменное электромагнитное поле или импульсный режим генерации лазерного излучения. Ультразвуковое воздействие успешно применялось при наплавке образцов из никелевого сплава Inconel 625 с чередующейся столбчатой/равноосной структурой по высоте путем последовательного включения и выключения ультразвукового воздействия [15]. Также в работе [16] показано положительное влияние введения ультразвуковых воздействий на формирование микро- и макроструктуры наплавленного материала из жаропрочного сплава на никелевой основе.

Можно заключить, что вышеупомянутые работы имеют в основном экспериментальный характер и в большей степени направлены на исследование структурных изменений. Вместе с тем вибрационные воздействие влияют на гидродинамические процессы [17; 18], в том числе на процессы формирования капли, формирование ванны расплава и кристаллизацию наплавляемого валика, что позволяет управлять тепломассопере-носом в жидкости, процессом кристаллизации и формой валика [19]. Вибрации влияют на характер движения в жидкой капле, что изменяет ее форму, подобного эффекта можно добиться изменением поверхностных сил, таких как сила натяжения и сила Марангони.

Численное моделирование может быть использовано как мощный инструмент исследования мезоуров-невых процессов, происходящих в сварочной ванне, в частности, вибрационного воздействия на течение металла, формирование микро- и макроструктуры [19–21]. Так, в работе [19] использовался метод объема жидкости (VOF) для исследования влияния ультразвука на поле давления, температурное поле и поток жидкости в ванне расплава. Было показано, что акустический поток способствовал увеличению скорости потока и высокотемпературной диффузии, что привело к уменьшению градиента температуры. Кроме того, на поверхности расплавленного металла появилось множество капиллярных волн, указывающих на то, что состояние поверхности ванны расплава также явно изменилось под воздействием ультразвуковой вибрации. С улучшением смачиваемости и растекания расплава под воздействием ультразвука ширина слоя осаждения увеличилась, а высота и глубина уменьшились, но площадь поперечного сечения слоя осаждения осталась прежней.

Ранее авторами работы были проведены численные исследования процесса проволочной наплавки с применением метода конечных объемов с учетом силы поверхностного натяжения, силы Марангони, давления паров, и др. [22]. Были сформулированы условия, при которых наблюдается непрерывный перенос металла. Однако численное моделирование указанного процесса сеточными методами занимает слишком много времени.

Использование метода гидродинамики сглаженных частиц при численном моделировании процессов тепломас-сопереноса позволяет в ряде случаев значительно увеличить производительность численной реализации [23–26]. Так, метод SPH (метод сглаженных частиц) обладает большим потенциалом по производительности [27]. Авторами статьи ранее была проведена работа по моделированию процесса наплавки проволоки с применением метода SPH [28–30]. Модель позволяет рассчитывать нестационарные объемные распределения температур, скоростей течения расплава, давлений, форму и размеры расплавленной ванны, форму свободной поверхности расплавленного металла, форму и размеры наплавляемого валика.

В процессе проволочной наплавки осуществляется оплавление проволочного материала тепловым источником, и дальнейшее стекание капли на подложку. Таким образом, простейшей системой, подлежащей моделированию при исследовании влияния вибраций на формирование капли при наплавке, является объем жидкой фазы, удерживаемый силами поверхностного натяжения на некотором цилиндрическом объекте. В дальнейшем будет исследован процесс с наклонной проволокой с добавлением уравнений, описывающих тепломассоперенос, влияние вибраций на каплю, лежащую на подложке, после чего станет возможным сделать полное описание наплавки непрерывно подаваемой проволоки при вибрационных воздействиях.

В предлагаемой работе рассмотрено влияние вибрационных воздействий на характер движения жидкости в капле, которое отражается в изменении значения коэффициента поверхностного натяжения. Предложена математическая модель течения жидкости с учетом силы поверхностного натяжения в формализме метода гидродинамики сглаженных частиц. Показано, что метод позволяет напрямую учитывать влияние вибрационных воздействий через введение дополнительных граничных условий. Проведена верификация разработанной математической модели сравнением с известными результатами натурных экспериментов для капли воды. Проведена серия численных экспериментов по определению влияния вибрационных воздействий на значение коэффициента поверхностного натяжения для стали марки 12Х18Н10Т.

-

1. Математическая модель

-

1.1. Постановка задачи

-

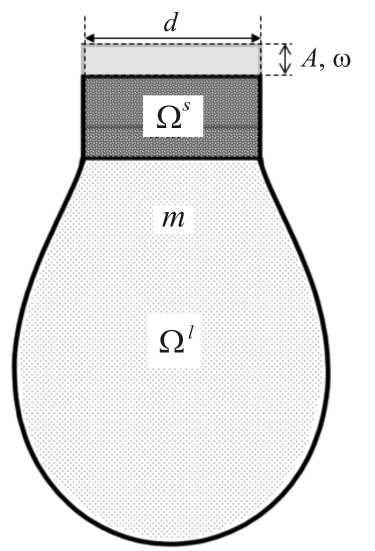

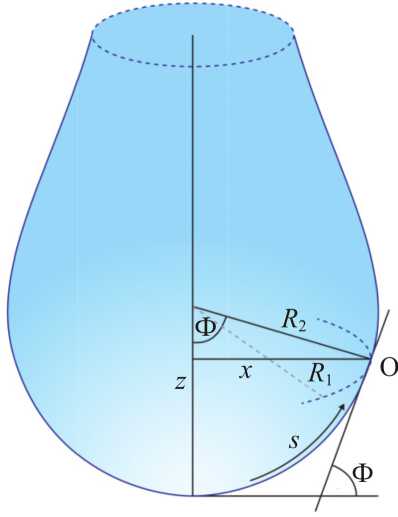

В процессе отрыва капли от цилиндрического подвеса (рис. 1), на который действует источник вибрационных воздействий, время отрыва капли зависит от диаметра цилиндрического подвеса ( d ), массы капли

( m ), амплитуды и частоты колебаний ( A , ω) и геометрии капли, которая, в свою очередь, зависит от теплофизических характеристик материала, поверхностного натяжения и вязкости, определяющих характер течения жидкости в капле.

Рис. 1. Принципиальная схема процесса отрыва капли от цилиндрического подвеса

-

Fig. 1. Schematic diagram of the droplet detachment process from a cylindrical suspension

Длина звуковых волн, соответствующая исследуемым колебаниям λ = с /ν ( с – скорость звука, ν – частота колебаний), составляет λ ~ 0,1 м и более, что много больше размеров области жидкого металла ( l 0 ~ 0,01 м). Соотношение λ >> l 0 выполняется до частот порядка 20 кГц и для всех размеров характерных областей жидкого металла при его наплавке (капля, свисающая с проволоки; ванна расплавленного металла на подложке). В связи с выполнением условия λ >> l 0 можно пренебречь акустическими эффектами при описании влияния вибрационных воздействий на аддитивное формирование металла наплавкой проволоки [17].

При описании движения жидкости положим, что расплав металла является несжимаемой ньютоновской жидкостью, при этом не учитывается влияние температуры. Акустические эффекты при вибрационных воздействиях также не учитываются.

Варьируемыми параметрами являются: диаметр цилиндрического подвеса, масса капли, частота вибрационных воздействий, амплитуда вибрационных воздействий.

Введение вибрационных воздействий в жидкую фазу приводит к генерации или перестроению существующих течений. Высокочастотные вибрационные эффекты могут описываться осредненными уравнениями движения, в которых появляется дополнительная вибрационная сила. Влияние вибраций конечной частоты вводится в уравнения движения посредством модуляции силы тяжести либо через граничные условия, т.е. задается периодический закон для скорости движения какой-либо границы расчетной области. Посредством вибрационного воздействия можно эффективно управлять состоянием системы: распределением полей скоростей и температур, что приводит к локальным изменениям физических параметров системы, таких как поверхностное натяжение или вязкость. Влияние вибраций на физические параметры системы возможно, если имеет место зависимость этих параметров от скорости движения или температуры [17; 18; 31–33].

В работе рассматривается взаимодействие твердого и жидкого металла. Для этого выделяются две фазы: Ωl – жидкая и Ωs – твердая, «цилиндрический подвес», объединение которых представляет собой всю исследуемую область – Ω (см. рис. 1). Движение металлического расплава можно описать как движение вязкой несжимаемой жидкости. В общем случае система уравнений будет состоять из дифференциальных уравнений, описывающих эволюцию плотности ρ, скоростей u в форме балансовых законов (уравнения баланса массы и импульса):

P PV u, dt du 1 / г г A

-

1 ^ = 7(-V P + f ^ + f ’ ) + g , dt p

d p d U u

— = 0, — = Ato cos ( to t ) ,

I Ut ^dt v 7

R e Q l ,

R e Q l ,

R e Q s ,

где u – скорость, ρ – плотность, f ν – вязкие силы, f s – сила поверхностного натяжения, g – ускорение свободного падения. Поскольку в центре внимания данной работы находится гидродинамика жидкой капли, делается предположение о жесткой и неподвижной твердой фазе.

Плотность ρ и давление P связаны с помощью уравнения состояния [34]

p ( p ) = c 7 0

^1

P o J

- 1 ,

где c 0 и ρ 0 – скорость звука и плотность при нулевом приложенном напряжении.

Для несжимаемых жидкостей вязкие силы примут следующий вид:

fv =nV 2 u ,

где η – динамическая вязкость.

Следуя континуальному подходу Брэкбилла и Коте [35], основанному на континуальной поверхностной силе (CSF), эффекты поверхностного натяжения рассматриваются как объемные силы в уравнении (1), распределенные по межфазному объему конечной ширины (по поверхностным частицам). Сила поверхностного натяжения складывается из нормальной и тангенциальной составляющих:

fs = -аки + (I - nn) a’, (4)

где α – коэффициент поверхностного натяжения, к = V • n - кривизна поверхности, V a = d a ( T ) / UT.

Систему дифференциальных уравнений в частных

|

производных |

(1) необходимо |

дополнить начальными |

|

|

условиями: |

p = p o , T = T T T o , |

Ω, |

t = 0, |

|

u = u 0 , |

Ω l , |

t = 0, (5) |

|

|

u = u 0 , |

Ω s , |

t = 0. |

|

Свойство радиальной симметрии функции W позволяет перейти от градиента к ее производной в следующем виде:

, h = d W r i - r j = d W r , ij d r ||r i - r / || d r r j

1.2. Метод гидродинамики сглаженных частиц

Численное решение предложенной математической модели было реализовано с применением метода гидродинамики сглаженных частиц (SPH). Суть метода гидродинамики сглаженных частиц заключается в аппроксимации полевых переменных {ρ, u , T } в системе (1). Переход от континуального представления среды к дискретному предполагает, что вместо непрерывной функции f ( r ), характеризующей какую-либо полевую переменную, вводится ее дискретный аналог f i . Кусочнопостоянная величина f i определяется для каждой частицы i как сумма N величин f j из частиц окружения j в пределах заданной дистанции h :

fi = Z " i mfW (I r - rAV h ) = Z N i m jp- W -h , (6)

где m j – масса частицы, ρ j – плотность частицы, W – сглаживающая функция (ядро). Здесь и далее используются эквивалентные обозначения W ( || r - r ||, h ) = W ( r ij , h ) = W jh , где r i - r j = r ij и r = ||г , ||. Формально суммирование в выражении (1) производится только по частицам внутри некоторой области, для которой ||r i - r j || < h , где h - параметр дискретизации метода SPH (радиус сглаживания).

Преимуществом метода SPH в таком представлении является то, что производные по координатам не отражаются на массах частиц m j и значениях полевых величин f j , а дифференцирование происходит только по весовым функциям Wi j . Функция ядра зависит от расстояния между частицами и радиусом сглаживания h . При этом градиент некоторой величины можно представить в следующем виде:

v f i =v z N = 1 "fW ; = z N, v w h (7)

p j p j

Функция-ядро W представляет собой аппроксимацию δ-функции Дирака. Далее рассмотрим свойства функции W . На ядро накладывается ограничение компактности (нормировки):

j W ( r , h ) d r = 1. (8)

Стоит отметить, что при h →0 ядро превращается в δ-функцию:

h im W ( r , h ) = 5 ( r ) . (9)

Из свойства (10) вытекает антисимметричность градиента V j W j =-V j W ij . Легко также заметить, что выражение для плотности частиц получается усреднением масс по весовым функциям

p = V N m W h .

r i Z—i j = 1 j ij

Следует отметить, что выражение (11) подразумевает некоторую среднюю массу в области радиуса ||r i - r j .||< h . Для остальных полевых величин осреднение будет взвешенным.

Применяя дискретизацию метода сглаженных частиц к системе (1), получим выражения для i -й частицы:

d?L=-:e>,u,.v,w* .

dt j = 1

d u 1

= — [ F p,i+ F V , i + F S , i ] + g i dt mi

где F – сила давления, F – вязкая сила, F – сила p, v, i s, i поверхностного натяжения. Действие на частицу i является результатом суммирования всех вкладов межчастичного взаимодействия с соседними частицами j. Вязкие силы и силы давления в уравнении импульса (12) дискретизируются в соответствии с формулировкой, предложенной Адами и др. [36; 37]:

F p , i + F , i =

P j P i +P i P j c W r ij , 2n i n j u ij d W 1

p , -+p j e r j r i, n+n , r j s r j

Для дискретизации поверхностных сил сначала необходимо определить поверхность. В формализме SPH для этого вводят функцию уровня с , которая тождественно равна единице для каждой частицы жидкой фазы. Тогда, вычисляя градиент этой функции, можем определить нормаль к поверхности:

V T = 7 z ( V 1 + V )

Vij

p i

p i - +p

d W j r j cj , ' j d rj rj

n i

Vc.

. (14)

V T

Силу поверхностного натяжения можно разделить

на два слагаемых: F,, = F„ , + F„„ ,.. Первое слагаемое s , i s κ, i sm , i

представляет собой пропорциональные кривизне нормальные силы поверхностного натяжения, а второе представляет собой тангенциальные силы Марангони, обусловленные градиентом поверхностного натяжения. Первое слагаемое имеет вид:

Vn i т n

—L I n i = V aV2 c i n . (15) n i ) n i

Второе слагаемое примет следующий вид:

f„ = av, ( i - n, n ) ^ v , ( T j - t )d W r j , (16)

or r j rij rij где I - единичный тензор, a’ - производная коэффициента поверхностного натяжения по температуре. Однако в работе не учитываются температурные эффекты, поэтому выражение (16) принимается равным 0.

При интегрировании полученных дифференциальных уравнений для вязких течений временной шаг ограничен вязкой составляющей, в отличие от известного условия Куранта, как, например, в сеточных методах. Для стабильного численного моделирования шаг по времени должен удовлетворять следующим условиям [38]:

-

1) условие Куранта:

A t < 0,25 h /| u | max ;

-

2) условие, возникающие при учете диффузии:

A t < 0,25 h /^-;

ρ max

-

3) условие, возникающее при учете поверхностного натяжения:

1/2

„ _ . i p h 3 i

A t < 0,25minI min— I ;

( 2na )

-

4) условие, возникающее при учете термокапиллярной диффузии:

A t < 0,125 P lu sound I— X

Для численного решения системы уравнений (1) использование классических явных схем интегрирования (например, схемы Верле) в методе SPH представляется невозможным, поскольку силы вычисляются по скоростям, определенным в полушаге по времени. Эта ситуация может быть улучшена путем вычисления экстраполированных на полный шаг скоростей частиц:

u i ( t + A t ) = vt ( t ) + A t-du- .

Добавляя интегрирование уравнений для локальной плотности и внутренней энергии, запишем полную схему Верле с учетом экстраполяции следующим образом:

1 I 1A A A t d u i ( t )

-

1. a . u t + A t = u ( t ) + ;

i ( 2 ) iV 7

d U i ( t )

-

b . и i ( t + A t ) = v i ( t ) + A t —p^-;

f 1 . A A t d P i ( t )

-

c. p t + At =p (t) +—;

i ( 2 ) iv 7

dT t

-

d . T I t + 1A t | = T ( t ) + ^ t ^-(^;

i ( 2 ) iv 7

-

e. r i ( t + A t ) = r ( t ) + A t u i ^ t + 2 A t ) ;

-

2. Определение правых частей d u i ( t + A t ) / dt ,

-

3. a . p i ( t + A t ) = p i I t + 2 A t 1 + —— -p- ( t + A t ) ;

d p i ( t + A t ) / dt , dT i ( t + A t ) / dt в конце шага по времени:

I 1 | A t d p

-

b . T ( t + A t ) = T f t + 1A t A + ^ t dT i - ( t + A t ) ;

iV 7 i ( 2 ) 2 dt V 7

[ 1 | A t

-

c . u i ( t + A t ) = u i I t + 2 A t 1 +— u i ( t + A t ) .

-

2. Численные эксперименты и результаты

Разделение эволюции во времени для плотности и энергии на два отдельных шага аналогично интегрированию скорости u , дает существенные преимущества по отношению к простой схеме Эйлера для ρ и T , которая, в свою очередь, как известно, приводит к нарушению балансовых уравнений.

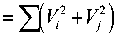

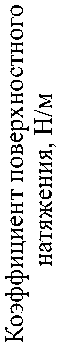

В первой серии численных экспериментов была рассмотрена задача моделирования процесса отрыва капли воды от вертикального цилиндра (проволоки) без учета теплопроводности. Вибрации в систему вносились через проволоку. В работе [33] рассмотрено экспериментальное исследование поведения капли воды в условиях высокочастотных механических вибраций и влияние таких воздействий на параметры, характеризующие эффекты поверхностного натяжения. Результаты данной статьи были использованы для верификации разработанной модели (рис 2).

Пиковая скорость wA, м/с

Рис. 2. Зависимость коэффициента поверхностного натяжения от амплитуды скорости при различных частотах [33]

-

Fig. 2. Surface tension coefficient dependence on the peak velocity at different frequencies [33]

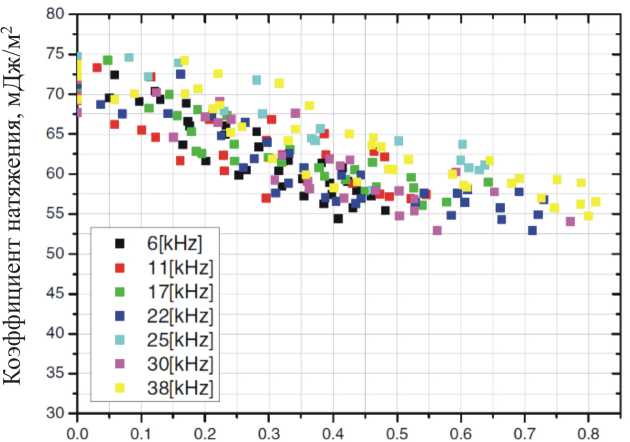

Для определения модельного параметра коэффициента поверхностного натяжения α использовались сталагмо- метрический (метод отрыва капли) и метод висячей капли. Сталагмометрический метод основан на предположении, что в момент отрыва капли сила тяжести, действующая на нее, равна силе поверхностного натяжения, приложенного к наиболее узкой части капли (рис. 3):

mg а ’ л d

где σ – коэффициент поверхностного натяжения, m – масса капли, g – проекция ускорения свободного падения, d – диаметр наиболее узкой части капли.

Рис. 3. Схематичная иллюстрация сталагмометрического метода

-

Fig. 3. Schematic illustration of the stalagmometric method

Рис. 4. Схематичная иллюстрация метода висячей капли:

O – точка на профиле капли; Φ – угол между касательной в точке O и горизонтальной осью; s – соответствующая длина дуги от вершины капли до точки O; x – расстояние точки O от вертикальной оси; z – высота точки O от горизонтальной оси; R 1 – радиус кривизны в вершине капли; R 2 – радиус кривизны в точке O

Figure 4. Schematic illustration of the pendant drop method: O, point on the profile of the drop; Φ, the angle between the tangent at point O and the horizontal axis; s , the respective arc length from the apex of the drop to the point O; x , the distance of the point O from the vertical axis; z , the height of the point O from the horizontal axis; R 1, the radius of curvature at the drop apex; R 2, the radius of curvature at the point O

Для сталагмометрического метода была предложена численная процедура по определению параметра α. По заданной геометрии (см. рис. 3) был определен диаметр проволоки d и масса всей капли m . По известному коэффициенту поверхностного натяжения σ вычислялось, при каком ускорении свободного падения капля должна оторваться от проволоки: g = ал d / m . После этого последовательно запускался расчет при разных α, и с использованием метода деления отрезка пополам был определен параметр α, соответствующий физическому коэффициенту поверхностного натяжения σ.

Очевидный недостаток данного метода заключается в том, что с его помощью невозможно определить коэффициент поверхностного натяжения по заданному параметру α, а лишь узнать, больше он или меньше необходимого значения.

Метод висячей капли (pendant drop method) позволяет определить коэффициент поверхностного натяжения по форме капли. Силы, определяющие форму висящей капли, – поверхностное натяжение и гравитация. С одной стороны, поверхностное натяжение стремится минимизировать площадь поверхности и придать капле сферическую форму. С другой стороны, гравитация вытягивает каплю из этой сферической формы, и в результате получается типичная грушевидная форма (рис. 4).

В общем случае для свободной поверхности и при наличии приложенного «избыточного давления» ΔP на границе раздела в равновесии существует баланс между гидростатическим давлением AP = А/0 +(Ар) gz и эф- f 11 I фектами поверхностного натяжения AP = у +

V R R 2 J

Уравнение Юнга – Лапласа принимает следующий вид:

.

( 1 1 I 2а

а + = +(Ар) gz.

V R 1 R 2 ) R 0

Исходя из геометрических построений, изображенных на рис. 4, получаем: 1/ R 1 = d Ф/ ds , 1/ R 2 = sin (Ф)/ x , dx / ds = cos (Ф), dz / ds = sin (Ф). При использовании параметра формы капли в = (А р gR 02 )/а выражение (19) примет следующий вид:

dФ 2 f z I sin (Ф) ---=--р-- ds R 0 V R 02 J x

При известном параметре β, можно определить коэффициент поверхностного натяжения:

а =

Δ pgR 0 2 в

где R 0 – радиус вписанной в каплю окружности. Для определения параметра в необходимо найти максимальный диаметр капли DE и диаметр DS капли на высоте D E . После чего параметр в вычисляется по следующему соотношению [39]:

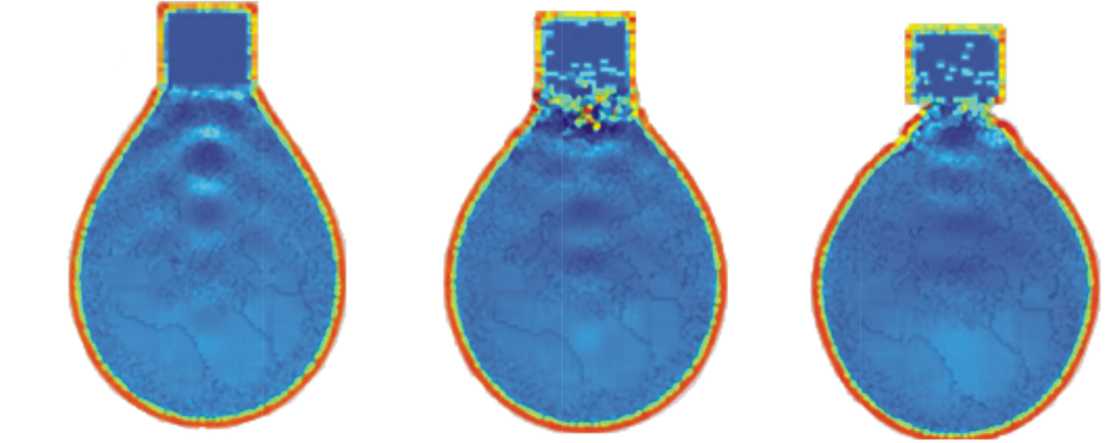

а b c

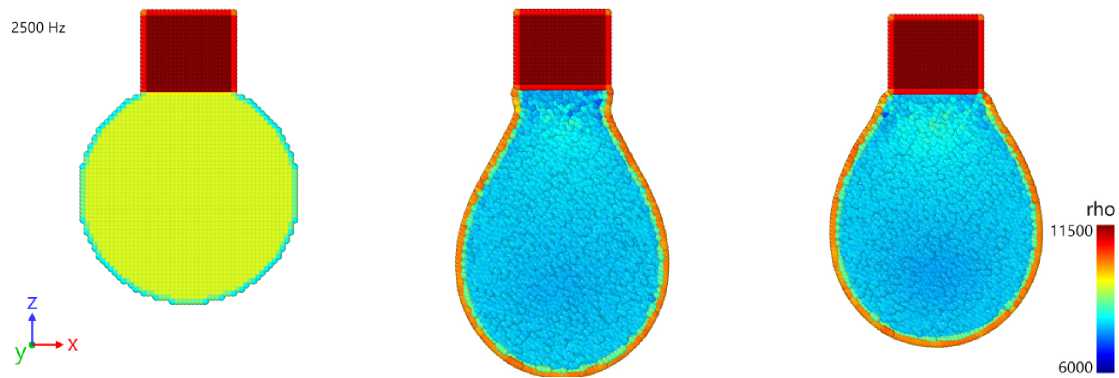

Рис. 5. Визуализация отрыва капли при численном описании сталагмометрического метода в условиях вибрационных воздействий: а – ω А = 0,05; b – ω А = 0,15; c – ω А = 0,25

-

Fig. 5. Visualization of drop detachment at numerical description of stalagmometric method under vibration influences:

а – ω А = 0.05; b – ω А = 0.15; c – ω А = 0.25

В = 0,12836 - 0,7577 DS- +

D E

( D ( D У

+ 1,7713 D S - 0,5426 D .

I De J I De J

Метод висячей капли позволяет определить текущее значение коэффициента поверхностного натяжения, таким образом, идентификация параметра а происходит за одну итерацию.

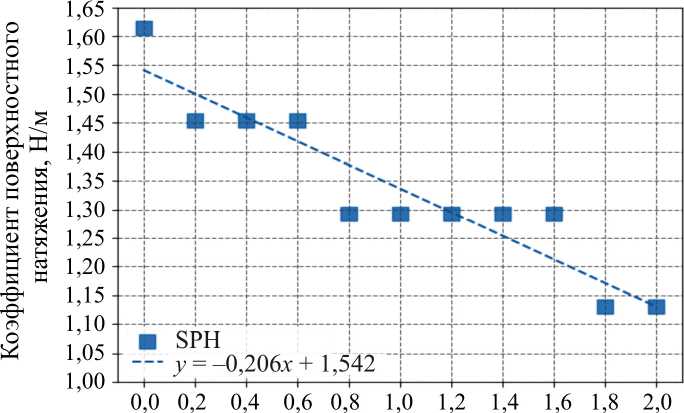

Верификация модели проводилась в расчетах для капли воды. Варьируемыми параметрами являлись масса капли и амплитуда колебаний, частота колебаний равнялась 6 кГц. Определяющим параметром оказалось значение амплитуды скорости ω А . Величина коэффициента поверхностного натяжения монотонно снижается с ростом амплитуды скорости.

На рис. 4 представлена визуализация капли воды на подвесе вибрирующем в вертикальном направлении в одинаковые моменты времени. Повышение амплитуды скорости колебаний приводит к изменению характера движения жидкости в капле и к отрыву капли от подвеса, что равносильно снижению коэффициента поверхностного натяжения. При ω А = 0,05 (рис. 5, а ) капля устойчиво удерживалась силами поверхностного натяжения, в то время как при при ω А = 0,15 (рис. 5, b ) начинался отрыв, а при ω А = 0,25 (рис. 5, с ) капля уже оторвалась.

Результаты расчета (рис. 6) показали хорошее качественное и количественное (расхождение не превышает 10 %) совпадение с экспериментом (см. рис. 2).

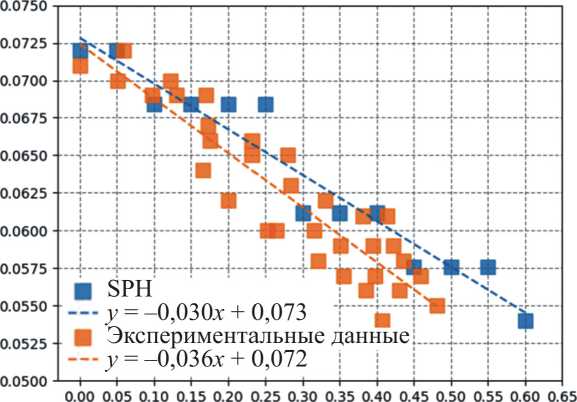

Верифицированная модель использовалась для исследования поведения поверхностного натяжения расплава металла при вибрационных воздействиях (рис. 7). В этой серии численных экспериментов также не учитывалась теплопроводность и связанная с ней сила Ма-рангони. В качестве исследуемого материала была выбрана сталь марки 12Х18Н10Т с характеристиками, представленными в табл. 1.

Амплитуда скорости, м/с

Рис. 6. Результаты расчета зависимости коэффициента поверхностного натяжения воды от амплитуды скорости в сравнении с экспериментальными данными при частоте колебаний 6 кГц

-

Fig. 6. Calculation results of the water tension coefficient dependence on the peak velocity in comparison with the experimental data (ω = 6 kHz)

Варьируемыми параметрами являлись масса капли и циклическая частота колебаний, амплитуда колебаний. Амплитуда скорости варьировалась от 0,0 м/с до 2,0 м/с с шагом 0,2 м/с. В табл. 2 приведены параметры расчета.

Результаты проведенных численных экспериментов приведены на рис. 8.

Эффект снижения коэффициента поверхностного натяжения вследствие увеличения скорости колебаний подводимых вибраций хорошо согласуется с известными экспериментальными данными. При пиковой скорости колебаний величиной 2,0 м/с наблюдается снижение коэффициента поверхностного натяжения на 30 %. Снижение коэффициента поверхностного натяжения должно облегчить реализацию непрерывного стекания металла с проволоки [22], что может положительно сказаться на формировании металла при проволочной наплавке, а также позволит дополнительно управлять формой наплавляемых валиков.

Рис. 7. Визуализация численного моделирования метода отрыва капли для стали марки 12Х18Н10Т при ω А = 0,5

Fig. 7. Visualization of numerical simulation of the drop detachment method for 12X18H10T steel grade with ω А = 0.05

Таблица 1/Table 1

Принятые при расчете теплофизические характеристики наплавляемого материала (сталь 12Х18Н10Т)

Thermal and physical characteristics of the weld material used in the simulation (steel 12Х18Н10Т)

|

Характеристика |

Обозначение |

Размерность |

Значение |

|

Температура ликвидус |

T L |

°С |

1515 |

|

Температура солидус |

T S |

°С |

1459 |

|

Удельная теплоемкость |

C |

Дж·кг–1·K–1 |

710 |

|

Плотность |

ρ |

кг·м–3 |

7680 |

|

Теплопроводность |

λ |

Вт·м–1·K–1 |

26 |

|

Скрытая теплота плавления |

H f |

Дж/кг |

276 000 |

|

Динамическая вязкость |

μ |

Па·с |

0,007 |

|

Коэффициент поверхностного натяжения |

σ |

Н·м-1 |

1,615 |

|

Температурный коэффициент поверхностного натяжения |

∂σ γ=∂ T |

Н·м-1·K-1 |

–0,00043 |

Таблица 2/Table 2

Параметры численного моделирования

Numerical simulation parameters

|

Параметр |

Обозначение |

Размерность |

Значение |

|

Параметр дискретизации |

h |

мм |

0,1 |

|

Количество частиц |

n |

шт. |

57709…81815 |

|

Шаг по времени |

dt |

с |

2,5e-06 |

|

Количество шагов |

N |

шт. |

100 000 |

|

Физическое время |

t |

с |

0,25 |

Амплитуда скорости, м/с

Рис. 8. График зависимости коэффициента поверхностного натяжения стали 12Х18Н10Т от пиковой скорости вибрационных воздействий

Fig. 8. The graph of dependence of surface tension coefficient of steel 12Х18Н10Т on the peak velocity of vibration influences

Заключение

В ходе работы была реализована математическая модель образования капли металлического расплава из проволоки в условиях вибрационного воздействия в формализме метода гидродинамики сглаженных частиц. Для верификации разработанной модели была проведена серия численных экспериментов по моделированию процесса отрыва капли воды от цилиндрического подвеса, который подвергался вибрационным воздействиям с разными значениями амплитуды скорости. Результаты численных экспериментов качественно и количественно совпали с результатами известных натурных экспериментов.

Верифицированная математическая модель позволяет исследовать влияние вибрационных воздействий на коэффициент поверхностного натяжения для большинства жидкостей, в том числе и для жидких металлов. Более того, математическое моделирование становится единственным доступным способом исследования такого явления для жидких материалов с большой температурой. С использованием разработанной математической модели была проведена серия численных экспериментов по моделированию процесса отрыва капли расплавленного металла (сталь марки 12Х18Н10Т) от цилиндрического подвеса из того же материала. Выявлено, что при повышении амплитуды скорости вибрационных воздействий коэффициент поверхностного натяжения стали марки

12Х18Н10Т тоже снижается. При амплитуде скорости колебаний величиной 2,0 м/с наблюдается снижение коэффициента поверхностного натяжения на 30 %.

Таким образом предложенная математическая модель позволяет явно моделировать эффект влия- ния вибрационных воздействий на поверхностное натяжение различных жидкостей и может в дальнейшем быть использована при описании процесса проволочной наплавки с применением вибрационных воздействий.

Список литературы Моделирование влияния вибраций на поверхностное натяжение капли жидкости с применением бессеточных методов

- Additive manufacturing of titanium-based alloys - A review of methods, properties, challenges, and prospects / T.S. Tshephe [et al.] // Heliyon. Elsevier. - 2022. - Vol. 8, № 3. -P. e09041. DOI: 10.1016/J.HELIY0N.2022.E09041.

- Structural integrity of additively manufactured aluminum alloys: Effects of build orientation on microstructure, porosity, and fatigue behavior / P.D. Nezhadfar [et al.] // Additive Manufacturing. Elsevier. -2021. - Vol. 47. - P. 102292. DOI: 10.1016/J.ADDMA.2021.102292.

- Physical simulations of heat-affected zone microstructures to compare weldability characteristics of additively manufactured and wrought 17-4 stainless steel / F. Kellogg [et al.] // Materials Characterization. Elsevier. - 2022. - Vol. 185. - P. 111714. DOI: 10.1016/J.MATCHAR.2021.111714.

- Influence of ultrasonic vibration on mechanical properties and microstructure of 1Cr18Ni9Ti stainless steel / L. Qingmei [et al.] // Materials & Design. - 2007. - Vol. 28, no. 6. - P. 1949-1952. DOI: 10.1016/j.matdes.2006.04.025.

- Cui Y., Xu C.L., Han Q. Effect of ultrasonic vibration on unmixed zone formation // Scripta Materialia. - 2006. - Vol. 55, no. 11. DOI: 10.1016/j.scriptamat.2006.08.035.

- Ultrasonic generation by exciting electric arc: A tool for grain refinement in welding process / L. He [et al.] // Applied Physics Letters. - 2006. - Vol. 89, no. 13. DOI: 10.1063/1.2357857.

- Lei Y.C., Wang Z.W., Chen X.Z. Effect of arc-ultrasound on microstructures and mechanical properties of plasma arc welded joints of SiCp/Al MMCs // Transactions of Nonferrous Metals Society of China (English Edition). - 2011. - Vol. 21, no. 2. DOI: 10.1016/S1003-6326(11)60709-7.

- Farrow M. Laser/Ultrasonic Welding Technique: pat. US4330699A USA. United States, 1982.

- Dai W.L. Effects of high-intensity ultrasonic-wave emission on the weldability of aluminum alloy 7075-T6 // Materials Letters. North-Holland. - 2003. - Vol. 57, no. 16-17. - P. 2447-2454. DOI: 10.1016/S0167-577X(02)01262-4.

- Balasubramanian K., Kesavan D., Balusamy V. Studies on the effect of vibratory treatment on reduction of solidification cracking in AA2014 aluminum alloys // Revue de Métallurgie. -2011. - Vol. 108, no. 2. - P. 89-94. DOI: 10.1051/metal/2011024.

- Reduction of the defects of heat-resistant nickels alloys in surfacing technologies / E. Krivonosova [et al.] // PNIPU bulletin. The mechanical engineering, materials science. - 2018. - Vol. 20, no. 2. - P. 12-17. DOI: 10.15593/2224-9877/2018.2.02.

- Wu W. Influence of vibration frequency on solidification of weldments // Scripta Materialia. - 2000. - Vol. 42, no. 7. DOI: 10.1016/S1359-6462(99)00416-9.

- Перспективы применения лазерно-акустического метода аддитивного производства для алюминиевых сплавов / А.И. Горунов [et al.] // Аддитивные технологии: настоящее и будущее: материалы IV Международной конференции / ФГУП «Всероссийский научно-исследовательский институт авиационных материалов». - 2018. - С. 192-202.

- Application of ultrasonic vibrations in welding and metal processing: A status review / S. Kumar [et al.] // Journal of Manufacturing Processes. - 2017. - Vol. 26. DOI: 10.1016/jjmapro.2017.02.027.

- Grain structure control during metal 3D printing by high-intensity ultrasound / C.J. Todaro [et al.] // Nature Communications. - 2020. - Vol. 11, no. 1. DOI: 10.1038/s41467-019-13874-z.

- Structure formation of high-temperature alloy by plasma, laser and TIG surfacing / E.A. Krivonosova [et al.] // Journal of Physics: Conference Series. - 2018. - Vol. 1089. - P. 012019. DOI: 10.1088/1742-6596/1089/1/012019.

- Gershuni G.Z., Lyubimov D.V. Thermal vibrational convection. - 1998.

- Любимов Д.В., Любимова Т.П., Черепанов А.А. Динамика поверхностей раздела в вибрационных полях. - М.: ФИЗМАТЛИТ, 2003. - 216 с.

- Influence of ultrasonic vibration on molten pool behavior and deposition layer forming morphology for wire and arc additive manufacturing / F. Ji [et al.] // International Communications in Heat and Mass Transfer. Pergamon. - 2022. - Vol. 130. - P. 105789. DOI: 10.1016/J.ICHEATMASSTRANSFER.2021.105789.

- In situ high speed imaging study and modelling of the fatigue fragmentation of dendritic structures in ultrasonic fields / S. Wang [et al.] // Acta Materialia. Pergamon. - 2019. - Vol. 165. -P. 388-397. DOI: 10.1016/J.ACTAMAT.2018.11.053.

- Grain refining of Ti-6Al-4V alloy fabricated by laser and wire additive manufacturing assisted with ultrasonic vibration / D. Yuan [et al.] // Ultrasonics Sonochemistry. - 2021. - Vol. 73. -P. 105472. DOI: 10.1016/J.ULTSONCH.2021.105472.

- Thermal fluid dynamics of liquid bridge transfer in laser wire deposition 3D printing / R. Hu [et al.] // Science and Technology of Welding and Joining. - 2019. - Vol. 24, no. 5. - P. 401-411. DOI: 10.1080/13621718.2019.1591039.

- Shcherbakov A.V., Rodyakina R.V., Gaponova D.A. Using of smoothed particle hydrodynamics method for constructing a mathematical model of electron-beam surfacing process // Solid State Phenomena. - 2018. - Vol. 284 SSP. - P. 523-529. DOI: 10.4028/www.scientific.net/SSP.284.523.

- Shcherbakov A.V., Gaponova D.A., Rodyakina R.V. Numerical Modeling of Heat Transfer and Material Flow During Wire-Based Electron-Beam Additive Manufacturing // Lecture Notes in Mechanical Engineering. - 2020. - No. Icie 2019. -P. 1115-1125. DOI: 10.1007/978-3-030-22063-1_119.

- Shcherbakov A.V., Gaponova D.A., Rodyakina R.V. Control of Weld Bead Position in Additive Manufacturing Process with Using Backscattered Electron Collector Signal. - 2020. -P. 1127-1135. DOI: 10.1007/978-3-030-22063-1_120.

- Investigation of the optimal modes of electron-beam wire deposition / V.K. Dragunov [et al.] // IOP Conference Series: Materials Science and Engineering. - 2019. - Vol. 681, no. 1. DOI: 10.1088/1757-899X/681/1/012008.

- Numerical investigation on the water entry of a 3D circular cylinder based on a GPU-accelerated SPH method / H. Zhang [et al.] // European Journal of Mechanics - B/Fluids. Elsevier Masson. - 2022. -Vol. 94. - P. 1-16. DOI: 10.1016/J.EUROMECHFLU.2022.01.007.

- Mathematical modeling of the electron-beam wire deposition additive manufacturing by the smoothed particle hydrodynamics method / D.N. Trushnikov [et al.] // Mechanics of Advanced Materials and Modem Processes. - 2019. - Vol. 5, no. 1. - P. 4. DOI: 10.1186/s40759-019-0044-1

- Mathematical modeling the process of wire surfacing by the smoothed particle hydrodynamics method / R.P. Davlyatshin [et al.] // Journal of Physics: Conference Series. - 2021. - Vol. 1730, no. 1. -P. 012003. DOI: 10.1088/1742-6596/1730/1/012003

- Improving the Electron-Beam Additive Manufacturing Growth of Components / D.N. Trushnikov [et al.] // Russian Engineering Research. - 2021. - Vol. 41, no. 9. - P. 874-876. DOI: 10.3103/S1068798X21090276

- Цивильский И.В., Хамидуллин Б.А., Мельников А.С. Математическое моделирование воздействия ультразвукового поля на расплав металла // Новые технологии, материалы и оборудование российской авиакосмической отрасли: всерос. науч.-практ. конф. с междунар. участием. - 2018. -С. 520-526.

- Temperton R.H., Smith M.I., Sharp J.S. Mechanical vibrations of pendant liquid droplets // The European Physical Journal E. -2015. - Vol. 38, no. 7. - P. 79. DOI: 10.1140/epje/i2015-15079-2

- Galleguillos-Silva R., Vargas-Hernández Y., Gaete-Gar-retón L. Wettability of a surface subjected to high frequency mechanical vibrations // Ultrasonics Sonochemistry. - 2017. -Vol. 35. - P. 134-141. DOI: 10.1016/J.ULTSONCH.2016.09.011

- Monaghan J.J. Smoothed particle hydrodynamics // Reports on Progress in Physics. - 2005. - Vol. 68, no. 8. - P. 1703-1759. DOI: 10.1088/0034-4885/68/8/R01

- Brackbill J.U., Kothe D.B., Zemach C. A continuum method for modeling surface tension // Journal of Computational Physics. - 1992. - Vol. 100, no. 2. - P. 335-354. DOI: 10.1016/0021-9991(92)90240-Y

- Adami S., Hu X.Y., Adams N.A. A generalized wall boundary condition for smoothed particle hydrodynamics // Journal of Computational Physics. - 2012. - Vol. 231, no. 21. DOI: 10.1016/j.jcp.2012.05.005

- Adami S., Hu X.Y., Adams N.A. A transport-velocity formulation for smoothed particle hydrodynamics // Journal of Computational Physics. - 2013. - Vol. 241. DOI: 10.1016/jjcp.2013.01.043

- Tong M., Browne D.J. An incompressible multi-phase smoothed particle hydrodynamics (SPH) method for modelling thermocapillary flow // International Journal of Heat and Mass Transfer. - 2014. - Vol. 73. - P. 284-292. DOI: 10.1016/j.ijheatmasstransfer.2014.01.064

- Hansen F.K., R0dsrud G. Surface tension by pendant drop: I. A fast standard instrument using computer image analysis // Journal of Colloid and Interface Science. - 1991. - Vol. 141, no. 1. -P. 1-9. DOI: 10.1016/0021-9797(91)90296-K