Моделирование волочения круглых профилей через вращаемую волоку

Автор: Каргин Владимир Родионович, Каргин Борис Владимирович, Разживин Василий Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6-1 т.19, 2017 года.

Бесплатный доступ

Приведены результаты компьютерного моделирования процесса волочения круглых профилей из алюминиевого сплава 2024 через неподвижные и вращаемые волоки с помощью метода конечных элементов в программном комплексе DEFORM-3D. Рассмотрено напряжение трения и скорость движения заготовки в канале вращающейся волоки. Получены графики изменения усилия протягивания, распределения нормальных и касательных напряжений на границе контакта заготовка - волока, касательных напряжений, действующих в поперечных сечениях протянутого участка изделия. Дан анализ полученных результатов исследования методом сравнения.

Волочение, круглый профиль, вращение волоки, моделирование, напряженно-деформированное состояние, усилие, момент кручения

Короткий адрес: https://sciup.org/148205378

IDR: 148205378 | УДК: 621.778.011

Текст научной статьи Моделирование волочения круглых профилей через вращаемую волоку

ПОСТАНОВКА ЗАДАЧИ ИССЛЕДОВАНИЯ

Круглые профили (прутки, проволока и т.д.) изготавливаемые волочением, обладают высоким качеством с точки зрения геометрических размеров, чистоты поверхности и уровня механических свойств. Однако рост потребности в холоднотянутых изделиях обуславливает необходимость усовершенствования способов их производства.

Одним из перспективных путей усовершенствования волочения круглых профилей является интенсификация процесса за счет использования системы внешних сил: усилия, приложенного к протягиваемой заготовке, и крутящего момента на волоке в плоскости, перпендикулярной оси волочения. Это позволяет создавать из круглой заготовки при вращении волоки винтовой профиль, снижать усилия протягивания, устранять овальность и продольную кривизну, улучшать механические свойства изделий [1-9]. Для реализации на производстве волочения с вращением волоки предложены устройства [10-12]. Процесс находится в стадии научных исследований.

Цель настоящей работы – установление влияния вращения волоки на характер распределения напряженно – деформированного состояния, контактных напряжений и изменения энергосиловых условий, при проскальзывании заготовки в канале инструмента.

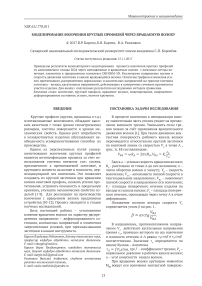

В процессе волочения в неподвижную волоку значительная часть усилия уходит на преодоление внешнего трения. Уменьшить силы трения можно за счёт приложения вращательного движения волоки [1]. При таком движении контактная поверхность рабочего канала волоки перемещается относительно круглой заготовки по винтовой линии со скоростью VA в точке A , (рис. 1). Её составляющие:

VQA = ^RA = 2nnRA, VB a = Vb^.

^A

Здесь ω – угловая скорость вращения волоки; RA – расстояние от точки А до оси волочения; n – число оборотов волоки в минуту; V В – скорость волочения; V θ A – компонента полной скорости в тангенциальном направлении; V В A – компонент полной скорости в направлении оси волочения; Fk – площадь поперечного сечения изделия на выходе из канала волоки; FA – площадь поперечного сечения, проходящая через точку А в очаге деформации.

Положение полного вектора скорости VA определяется углом β на рис. 1.

P = arctg -^A .

VBA

В направлении, противоположном направлении VA действуют касательные напряжения трения τA, проекции которого на ось волочения и плоскость сечения А-А равны TaCosP и Та5шР соответственно. Значение τA определяется по закону Кулона – Амонтона ta = fPAsina, где f — коэффициент трения; PA -нормальное давление в рабочем канале волоки; α – угол конусности канала волоки.

При вращении волоки крутящим моментом МВР вокруг оси волочения контактной поверхно-

Рис. 1. Напряжение трения и скорость движения в канале вращающейся волоки

сти возникает реактивный момент трения МТР, который передается заготовке в очаге деформации.

Таким образом, протягиваемый профиль после выхода из волоки нагружается, помимо усилия волочения Р В, крутящим моментом, равным моменту сил трения.

Проведено компьютерное моделирование волочения круглых профилей через неподвижную и вращаемые волоки с помощью метода конечных элементов в специализированном программном комплексе DEFORM – 3D [13].

При моделировании в качестве заготовок при волочении использовали круглый пруток диаметром 23 мм из упрочняемого алюминиевого сплава 2024 (аналог Д16), предел текучести данного материала составляет 270 МПа, а предел прочности равен 410 МПа. Количество конечных элементов пластической заготовки составляет 60 000 элементов. Пруток протягивали через коническую волоку диаметром 20 мм с углом конуса рабочего канала 12о и длиной калибрующего пояска 5 мм, представленную как абсолютно жесткое тело. Радиус сопряжения обжимной и калибрующих зон 15 мм. Угловая скорость при вращении волоки ω = 1 рад/сек. Коэффициент вытяжки λ=1,32, относительное обжатие за один проход составляет 24%. Интегральный показатель деформации равен 0,278. На контактной поверхности действует закон трения Кулона – Амонтона. Коэффициент трения f = 0,12. Скорость волочения 1мм/сек. Число оборотов в минуту n = 9,55 об/мин. При заданном линейном перемещении переднего конца заготовки соотношение линейных перемещений в тангенциальном и осевом направлениях составило 10, а угол β = 0,176. Создание трехмерных геометри- ческих моделей круглой заготовки, инструмента и захвата осуществлено в программном продукте Solid Works.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

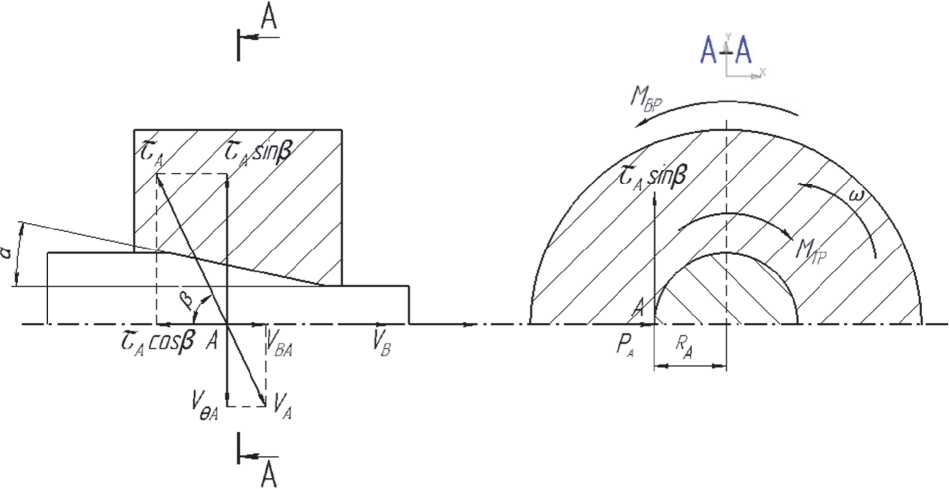

Из анализа распределения тангенциальной компоненты скорости на рис. 2 видно, что крутящий момент, создаваемый вращаемой во-

Рис. 2. Распределение тангенциальной компоненты скорости Vθ в продольном направлении (плоскость YZ) при волочении с вращением волоки локой не вызывает закручивания круглой заготовки перед входом в очаг деформации, а обеспечивает только её жесткий поворот с угловой скоростью волоки.

При комбинированном нагружении наблюдается полное проскальзывание (прокручивание) заготовки в рабочем канале волоки и отсутствие ее закручивания на протянутом участке изделия.

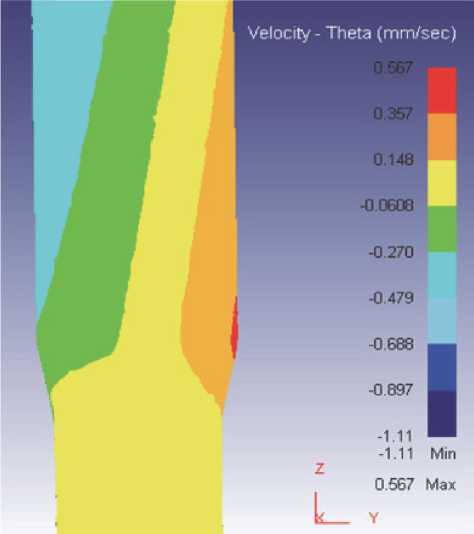

По характеру изменения усилий волочения в неподвижную и вращаемую волоки в зависимости от времени волочения (рис. 3) можно сделать вывод, что установившейся процесс деформации наблюдается при длине готового профиля не менее 150 мм. Усилие волочения через вращаемую волоку уменьшается в среднем на 32% по сравнению с волочением в неподвижную волоку.

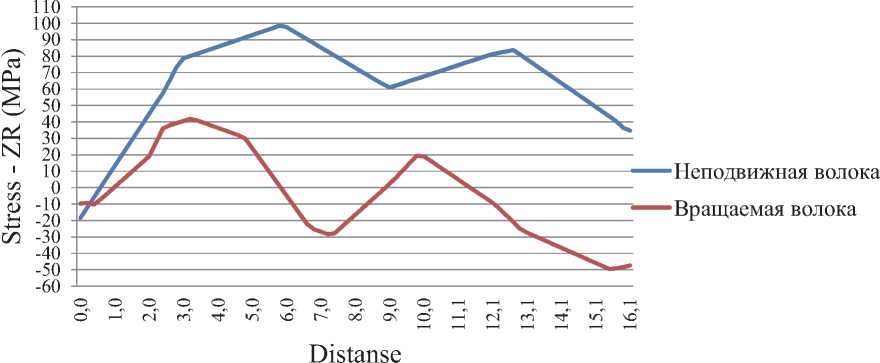

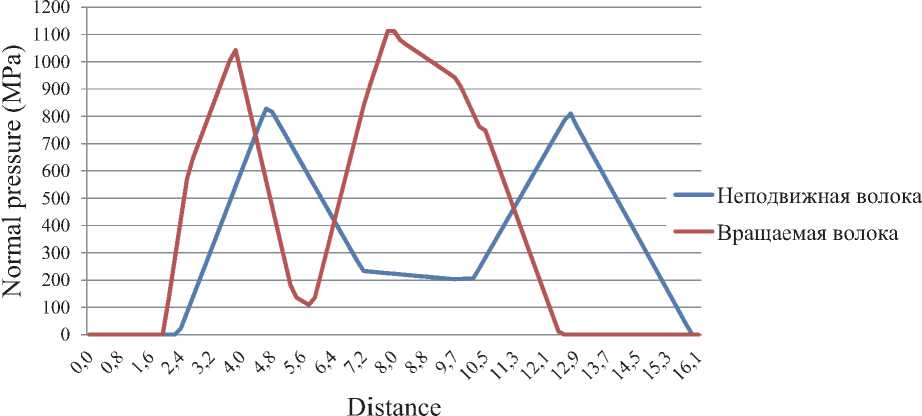

Результаты расчетов при компьютерном моделировании показывают, что распределение нормальных и касательных напряжений на контактной поверхности заготовка - волока крайне неравномерное (рис. 4 и рис. 5). Выявлено наличие двух экстремумов τRZ и σК в местах очага деформации при входе в обжимную зону волоки и при переходе обжимной зоны в калибрующий поясок. На этих участках резко меняется направление линии течения заготовки, возрастает угол их поворота, что и приводит к скачкообразному возрастанию τRZ и σК. Как видно из рис. 4 при волочении через вращаемую волоку величины касательных напряжений на 58% меньше, чем при волочении в неподвижную волоку. Как видно из рис.5 при волочении через вращаемую волоку при входе в очаг деформации нормальное давление существенно падает, а на выходе резко возрастает в сравнении с неподвижной волокой. Это иллюстрирует характер воздействия интенсивных касательных напряжений при вращении волоки.

Load Prediction

75000 70000 65000 60000 55000 50000

О 45000 О 40000 45 35000 o 30000 1-1 25000 N 20000

10000 5000 0

-5000

-10000

Time (sec)

Рис. 3. Графики изменения усилия без вращения и с вращением волоки

Рис. 4. График изменения касательных напряжений τ RZ на границе контакта заготовки с рабочим инструментом

Рис. 5. График изменения нормального давления на границе контакта заготовки с неподвижной и вращаемой волоками

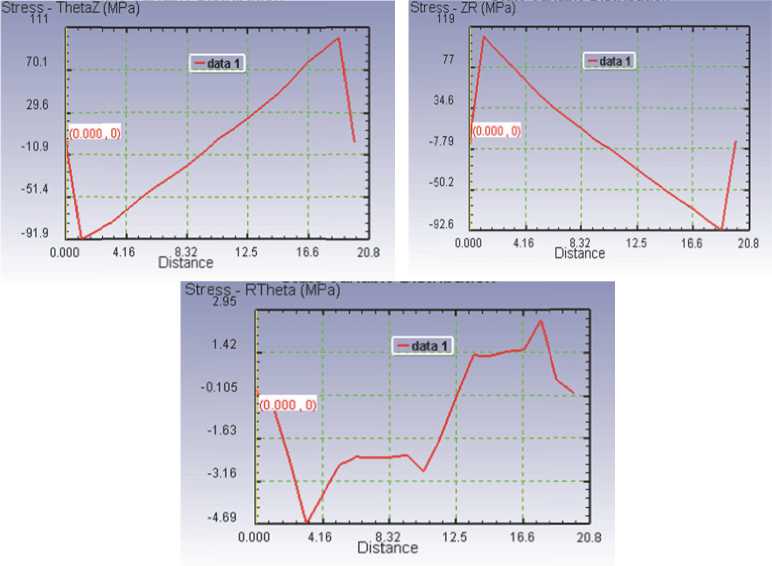

Рис. 6. Распределение касательных напряжений R 9 , 9 Z, ZR в поперечном сечении протянутого участка прутка при волочении с вращением волоки

Из рис. 6 следует, что вращение волоки в плоскости, перпендикулярной оси волочения, приводит к появлению на протянутом участке в поперечных сечениях касательных напряжений тR9 , т9Z, тRZ. При волочении в неподвижную волоку компоненты тензора напряжений тR9, т9Z , тRZ на протянутом участке равны нулю. При волочении в вращаемую волоку максимальные значения этих напряжений расположены в периферийных слоях под поверхностью готового профиля. Касательные напряжения т9Z и тRZ имеют противоположные знаки и с точностью до 5% равны по величине, и распределены по основ- ной части поперечного сечения по линейному закону, а на поверхности изделия равны нулю. Величина компоненты тR9 значительно меньше чем т9 z и т rZ .

Присутствие касательных напряжений на протянутом участке заготовки приводит к росту величины интенсивности напряжений при волочении с вращением волоки,

°1 = "^ J2^j? + 6(ТД9 + T9Z + TZR) , превышающей величину интенсивности напряжений при волочении без вращения волоки на 29%.

ЗАКЛЮЧЕНИЕ

Результаты моделирования волочения круглых профилей показали, что приведение волоки во вращательное движение в плоскости, перпендикулярной оси волочения, изменяет картину напряженно – деформированного состояния, как в очаге деформации, так и на протянутом участке изделия. Это приводит к снижению усилия протягивания на 32%, величины касательных напряжений τ RZ на границе контакта заготовки с волокой на 58% и нормального давления при входе в очаг деформации на 37% относительно волочения в неподвижную волоку. Отмечено полное проскальзывание заготовки в рабочем канале волоки. При комбинированной схеме нагружения на протянутом участке действуют напряжения волочения и дополнительные касательные напряжения, что повышает интенсивность напряжений на 29% в сравнении с обычным волочением.

Список литературы Моделирование волочения круглых профилей через вращаемую волоку

- Перлин И.Л., Ерманок М.З. Теория волочения. М.: Металлургия, 1971. 448 с.

- Тарнавский А.П. Эффективность волочения с противонатяжением. М.: Металлургия, 1959. 152 с.

- Sadok Lucjan, Urbanski Stanislaw. Spannungen nnd Verfomungen beim Ziehen ou Rohren. Bander -Blecherohre. 1987. 28. № 7. P. 135 -138.

- Логинов Ю.Н. Моделирование напряженно-деформированного состояния при волочении с вращением волоки//Кузнечно-штамповочное производство. Обработка материалов давлением. 2014. № 6. С. 39 -41.

- Каргин В.Р. Процессы получения винтовых профилей и труб М.: Металлургия, 1994. 96 с.

- Шевченко А.А., Сидоренко Г.А., Рогов М.В. Об особенностях процесса волочения с вращением контактных поверхностей инструмент-заготовка//Производство труб. М.: Металлургия 1971. Вып. 26. С. 108 -114.

- Kong L.X., Lin L., Hodgson P.D. Material properties under drawing and extrusion with cyclic torsion//Materials Science and Engineering. 2001. v.308.ISS 1 -2. p. 209 -215.

- Харитонов В.А., Усанов М.Ю. Влияние кручения при волочении круглой проволоки в монолитной волоке//Моделирование и развитие процессов ОМД. 2015. №21. С.82-88.

- Лошкарев О.Н., Маннабов Е.А. Анализ процесса волочения медной проволоки с использованием вращающейся волоки в среде DEFORM-3D // Научное исследование в области технических наук // Сборник научных трудов по итогам международной научно-практической конференции. №2. Саратов, 2017. С. 23-27.

- А.С. 645719 ССР В21С3/00. Устройство для волочения с кручением круглых профилей/В.А. Зазимко, М.В. Бабасов, Г.А. Савин и др. Открытие. Изобретения. 1979. Бюл. №5, с.15

- А.С. 130484 СССР МКИ 7с5 Устройство для скручивания некруглых профилей волочением/В.А. Колмогоров, Г.П. Моисеев, Ю.М. Шахнаев. Открытие. Изобретения. 1960. Бюл.№ 15, с.15

- А.с. 372002 СССР, МКИ В21С 3/14 Устройство для волочения круглых профилей с кручением/Аркулис Г.Э., Матвеев Ю.М., Батист А.И., и др.//Открытия. Изобретения. 1973. Бюл. № 12, с.32.

- Общее руководство по работе с инженерными программным комплексом DEFORM/И.М. Таупек, Е.Г. Кабулова, К.А. Положенцев и др. Старый Оскол: ООО ИПК «Кириллица», 2015 -217 с.

- Grechnikov F.V., Kargin B.V. Production Methods for Increasing Pipe Drawing Tool Life//Metallurgist. 2016. Vol. 60. Issue 5-6. Pp. 519-523.