Моделирование заключительной стадии прессования крупногабаритных прутков при малых вытяжках в момент образования центральной пресс-утяжины

Автор: Дерябин Андрей Юрьевич, Каргин Владимир Родионович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-1 т.20, 2018 года.

Бесплатный доступ

Проведено компьютерное моделирование основной и заключительной стадий процесса прямого прессования крупногабаритных прутков с коэффициентами вытяжки l=3, 6, 8, 9, 14, 18 из алюминиевого сплава 7075 при коэффициентах трения 0 и 0,5, углах конуса матрицы 80° и 90° из контейнера ∅800 мм на уникальном прессе 200 МН в программном пакете DEFORM-2D. Изучено влияние коэффициента вытяжки, коэффициента трения и угла конуса матрицы на распределение гидростатического давления, нормальных и касательных контактных напряжений, размеров пресс-остатков. Основным фактором, влияющим на формирование центральной пресс-утяжины в момент ее образования на заключительной стадии, оказывается коэффициент вытяжки и меньшей степени коэффициент трения и конусность матрицы. Предложена формула для выбора размеров пресс-остатка для конкретных условия прессования крупногабаритных круглых прутков с малыми коэффициентами вытяжки.

Прямое прессование, крупногабаритные прутки, труднодеформируемый алюминиевый сплав 7075, пресс-утяжина, пресс-остаток, моделирование, коэффициент вытяжки, программа deform-2d

Короткий адрес: https://sciup.org/148205416

IDR: 148205416 | УДК: 621.771.01

Текст научной статьи Моделирование заключительной стадии прессования крупногабаритных прутков при малых вытяжках в момент образования центральной пресс-утяжины

В последние годы появилась потребность в крупногабаритных круглых прутках из дорогостоящих труднодеформируемых алюминиевых сплавов, используемых для изготовления ответственных деталей машиностроения. Такие заготовки можно изготавливать прессованием при малых вытяжках [1, 2].

Заключительная стадия прессования крупногабаритных круглых прутков является важной среди других стадий процесса, так как на этой стадии происходит начало образования центральной пресс-утяжины, определяющей в основном размеры пресс-остатка и соответственно выход годного [3-8]. На момент начала образования центральной пресс-утяжины влияют множество факторов: коэффициент вытяжки, метод прессования, силы трения на поверхностях контейнера, матрицы и пресс-шайбы, гидростатическое давление в зоне деформации, природа прессуемого металла, температурное поле заготовки и инструмента, конструкция матриц и пресс-шайб и др. [3-15]. Большие силы трения на поверхности контейнера и малые

силы трения на поверхности пресс-шайбы способствуют образованию пресс-утяжины. Чем меньше угол наклона образующей конусной матрицы и больше степень деформации при прессовании, тем позднее начинается образование пресс-утяжины [3]. Менее нагретая пресс-шайба способствует уменьшению толщины пресс-остатка [10]. Прессование с рубашкой затрудняет течение металла по рабочей поверхности пресс-шайбы и этим способствует более позднему началу образования пресс-утяжины [13]. При обратном методе высота пресс-остатка меньше, чем при прямом методе [9].

В настоящее время высоту пресс-остатка H для различных условий прессования назначают по эмпирической формуле

H=K×Dk, (1)

где Dk – диаметр контейнера, К – эмпирический коэффициент, равный (0,22-0,25)×Dk при прямом и (0,12-0,15)×Dk при обратном прессовании [14].

Проведенный анализ образования центральной пресс-утяжины на заключительной стадии прессования показал, что в научно-технической литературе рассмотрено влияние различных факторов на формирование высоты пресс-остатка, но только на качественном уровне. Основным фактором, определяющим выбор размеров пресс-остатка, пока остается диаметр контейнера. Момент образования центральной пресс-утяжины и характер распределения напряженного состояния мало изучен.

Цель данной работы дать комплексный анализ влияния различных факторов на напряженное состояние в момент образования центральной пресс-утяжины и обосновать выбор размера пресс-остатка для конкретных условий прессования крупногабаритных круглых прутков с малыми вытяжками на основе расчетных зависимостей, полученных при компьютерном моделировании процесса.

ПОСТАНОВКА ЗАДАЧИ

При выборе размеров пресс-остатка важно знать особенности распределения напряжений в заключительной стадии процесса, когда происходит выпрессовывание объема очага пластической деформации.

Численное моделирование основной и заключительной стадии горячего прессования без смазки в настоящей работе реализовано средствами специализированного пакета программ DEFORM-2D на базе метода конечных элементов [16]. Числовые расчеты виртуального прямого прессования на горизонтальном гидравлическом прессе усилием 200 МН крупногабаритных цилиндрических прутков с диаметрами 188 мм (коэффициент вытяжки λ =18), 214 мм ( λ =14), 265 мм ( λ =9), 283 мм ( λ =8), 326 мм ( λ =6), 460 мм ( λ =3), 560 мм ( λ =2) из труднодеформируемого алюминиевого сплава 7075 проведены из контейнера с внутренним диаметром 800 мм при реальных промышленных условиях: размеры цилиндрических заготовок D×L=785×1000 мм, температура нагрева заготовки 450 °С, матрицы, контейнера и пресс-шайбы соответственно равно 450 °С, 400 °С, 350 °С, скорость прессования 2,2 мм/сек, количество конечных элементов в заготовке 4000, коэффициент трения на контактных поверхностях пресс-шайбы, контейнера и «зеркала» матрицы принят по закону Зибеля равным 0,5, коэффициент теплопередачи – 11 кВт/(м2 ⋅ град), материал инструмента ANSI-H-13, количество конечных элементов в пресс-шайбе – 2000, в матрице и контейнере – 5000. Моделирование реализовано при установившемся процессе прессования.

При постановке задачи компьютерного моделирования ее рассматривали как осесимметричную. Толщину слоя металла, находящегося в контейнере пресса на основной стадии процесса задавали равной половине диаметра контейнера, что перекрывает высоту очага деформации, а на заключительной стадии – моментом начала образования центральной пресс-утяжины. Высоту пресс-остатка принимали равной расстоянию между плоскостью пресс-шайбы и плоскостью входа прессуемого металла в рабочий канал плоской или конической матриц в момент образования центральной пресс-утяжины.

В связи с тем, что при значительном приближении пресс-шайбы к матрице изменяется поле напряжений, то для рассмотрения полной картины проведен численный анализ распределения гидростатического давления σ ср по объему очага деформации, нормальных σ Z и касательных τ RZ напряжений на рабочей поверхности пресс-шайбы , размеров пресс-остатков в зависимости от следующих технологических и конструкционных параметров: величины контактного трения, угла конуса матрицы и коэффициента вытяжки на основной и заключительной стадиях прессования.

АНАЛИЗ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

В табл. 1 приведены результаты расчета среднего нормального напряжения (гидростатического давления) σ ср = ( σ Z+ σ R+ σ q)/3 на основной стадии и в момент образования центральной пресс-утяжины при коэффициентах вытяжки λ =3, λ =6, коэффициентах трения μ=0, μ=0,5 и углах конуса матрицы α =80°, α =90°, где σ Z, σ R, σ q компоненты тензора напряжений.

Из анализа результатов по прямому прессованию круглых прутков с трением и без трения следует, что трение заметно изменяет картину распределения среднего нормального напряжения. На основной стадии процесса трение уменьшает величину σ ср с 234 МПа до -212 МПа и максимальные значения, действующие на кромке канала матрицы σ срmax с 29,8 МПа до 22,8 МПа. На заключительной стадии наоборот, трение заметно увеличивает σ ср с -206 МПа до -259 МПа и сохраняет максимальную величину практически неизменной. Это приводит к росту гидростатического давления в плоскости пресс-шайбы, сил трения и усилия прессования, создает условия для более раннего начала образования центральной пресс-утяжины, табл.2

При прессовании в конические матрицы на основной стадии процесса в сравнении с прессованием в плоские матрицы установлено уменьшение σ срmin от -234 МПа до -191МПа и σ срmax от 29,3МПа до 22,4 МПа, на заключительной стадии уменьшение σ срmin от -206МПа до -166 МПа и σ срmax от 29,4МПа до 25,9 МПа. Это создает условия для позднего начала образования пресс-утяжины, табл. 2. Результаты прессования прутков с λ =3 говорят о снижении гидростатического давления в очаге деформации по сравнению с прессованием с λ =6. На основной стадии процесса σ срmin уменьшилось с -234МПа до -182 МПа, а σ срmax рсm 2n 9,3МПа до 282 МПа. На заключительной стадии σ срmin уменьшились с -206МПа до -159 МПа, а σ срmaх увеличилось с 29,4МПа до 30 ,4 МПа. В связи с уменьшением питающего объема металла в поперечном направлении это создает условия для более раннего начала образования пресс-утяжины, табл. 2.

Таблица 1. Результаты расчета гидростатического давления ст ср

|

Номер опыта |

Вытяжка X |

Коэффициент трения М |

Угол конуса матрицы а |

O cpmin , МПа |

Ч ертах , МПа |

||

|

стадии |

стадии |

||||||

|

основная |

заключительная |

основная |

заключительная |

||||

|

1 |

6 |

0 |

90 |

-234 |

-206 |

29,3 |

29,4 |

|

2 |

6 |

0,5 |

90 |

-212 |

-259 |

22,8 |

29,8 |

|

3 |

6 |

0 |

80 |

-191 |

-166 |

22,4 |

25,9 |

|

4 |

3 |

0 |

90 |

-182 |

-159 |

28,2 |

30,4 |

Таблица 2. Зависимость высоты пресс-остатка от коэффициента вытяжки, коэффициента трения и угла конуса матрицы

|

Вытяжка, X |

Коэффициент тренияр |

Конус угла матрицы а , ° |

Высота прессостатка H, мм |

|

6 |

0 |

90 |

103 |

|

6 |

0,5 |

90 |

109,4 |

|

6 |

0 |

80 |

98,7 |

|

3 |

0 |

90 |

170,9 |

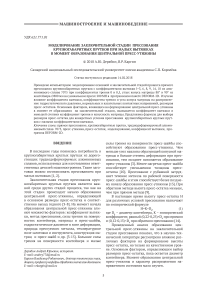

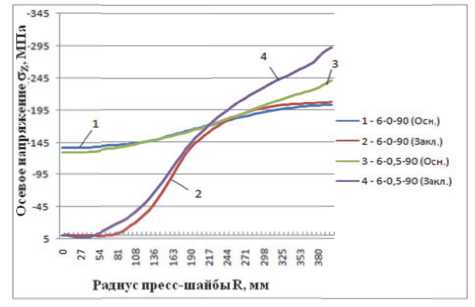

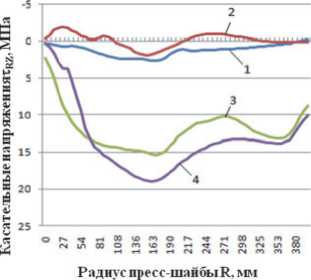

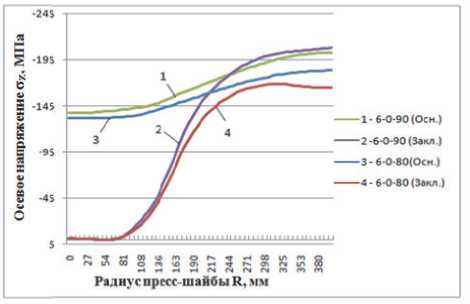

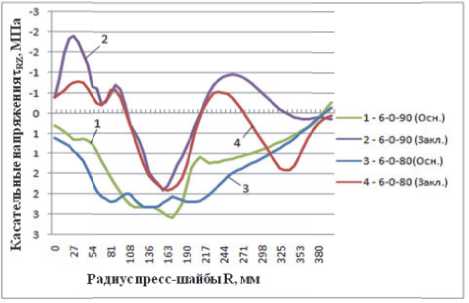

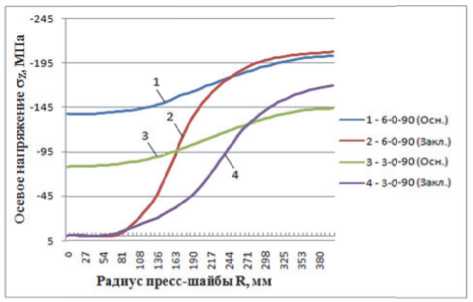

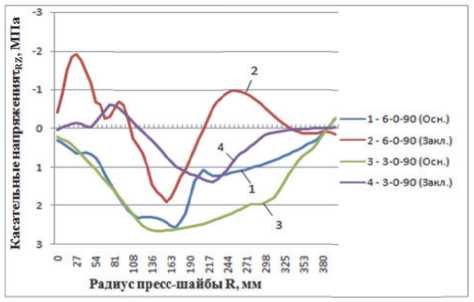

На рис. 1-3 приведены графики распределения нормальных GZ и касательных TRZ напряжений на контактной поверхности заготовки и пресс-шайбы в основной и заключительной ста- диях прямого прессования при коэффициентах трения ц=0 и ц=0,5, углах конуса матрицы а=80° и а=90°, коэффициентах вытяжки X-3 и X=6. Из характера изменения кривых 1 и 3 как функции

Рис. 1. Влияние трения на распределение осевых и касательных контактных напряжений при коэффициенте вытяжки X = 6, коэффициентах трения ц = 0, ц = 0,5, угле конуса матрицы а = 90° на основной стадии процесса и в момент начала образования пресс-утяжины

----1-6-0-90 (Оси.)

----2 - 6-0-90 (Зам.)

----3-6-0,5-90 (Осн.)

----4 - 643,5-90 (Зам )

Рис. 2. Влияние угла конуса матрицы на распределение осевых и касательных контактных напряжений на пресс-шайбе при коэффициенте вытяжки X = 6, коэффициенте трения ц = 0, углах конуса матрицы а = 80°, а = 90° на основной стадии процесса и в момент начала образования пресс-утяжины

Рис. 3. Влияние степени деформации при коэффициенте трения μ = 0, коэффициентах вытяжки λ = 3, λ = 6, угле конуса матрицы α = 90° на основной стадии процесса и в момент начала образования центральной пресс-утяжины

радиуса заготовки видно, что нормальное напряжение на основной стадии достигает наибольших значений в зоне контакта пресс-шайбы со стенкой контейнера. По мере удаления от стенок контейнера σ Z плавно уменьшается, достигая минимальных значений на оси прессования. Прессование с μ=0,5 в сравнении с μ=0 приводит к росту σ Z у стенок контейнера на 16 %, (рис. 1, кривые 1,3). При прессовании в коническую матрицу с α =80° (рис. 1, кривые 1,3) и прессовании с λ =3 (рис. 1, кривые 1,3) наоборот, отмечено уменьшение σ Z на 10 и 30% соответственно.

На заключительной стадии процесса в момент начала образования центральной пресс-утяжины картина распределения нормального напряжения σ Z существенно меняется (рис. 1-3, кривые 2,4). В переходной зоне между центральными и периферийными слоями заготовки наблюдается резкое падение σ Z вплоть до нулевых значений при R=0,5Rпр, где Rпр – радиус прутка. Прессование с μ=0,5 в сравнении с μ = 0 приводит к росту σ Z в зоне контакта пресс-шайбы с контейнером на 40 %, (рис. 1, кривые 1,4). При прессовании в коническую матрицу с α =80° (рис. 2, кривые 1,4) и прессование с λ =3 (рис. 3, кривые 1,4) наоборот, отмечено уменьшение σ Z на 21 и 18% соответственно.

При переходе от основной стадии к заключительной из сравнения максимальных значений σ Z видно, что при прессовании круглых прутков нормальное напряжение σ Z при μ=0,5 выросло на 30% (рис. 1, кривые 3,4), уменьшилось на 21 % при α =80° (рис. 2, кривые 3,4) и на 18 % при λ =3 (рис. 3, кривые 3,4).

Анализ результатов по влиянию величины трения на распределение касательных напряжений на контактной поверхности пресс-шайбы показывает, что τrz в основной стадии при μ = 0 достаточно малы и направлены к стенке контейнера (рис. 1, кривая 1). Характер распределения τrz при μ = 0 меняется на заключительной стадии процесса. Касательные напряжения положительны только в срединных слоях заготовки, (рис.1, кривая 2). Величина касательных напряжений значительно возрастает при прессовании с μ = 0,5 по сравнению с μ = 0 и достигает до 15-20 МПа, (рис. 1, кривые 3,4). Графики τRZ имеют два экстремума. Первый экстремум находится над кромкой калибрующего пояска, второй в периферийном слое, прилегающем к стенке контейнера. При переходе от основной стадии к заключительной отмечен рост величины касательных напряжений (рис.1, кривые 3,4).

На основной стадии процесса при прессовании в плоские и конические матрицы характер распределений графиков τ rz в целом одинаков, (рис. 2, кривые 1,3). Касательные напряжения достигают экстремальных значений над кромкой калибрующего пояска и равны 2-3 МПа. Картина распределения τ RZ существенно меняется на заключительной стадии, (рис. 2, кривые 2,4). Наблюдаются три основных экстремума, вызванных характером течения металла заготовки в поперечном направлении. В точках экстремума на поверхности пресс-шайбы радиальная скорость течения либо меняет знак, либо принимает минимальной значение. При прессовании в коническую матрицу амплитуда изменения τ rz меньше, чем при прессовании в плоскую матрицу.

С увеличением коэффициента вытяжки на основной стадии процесса τ rz уменьшается на участке пресс-шайбы, расположенной над зеркалом матрицы, (рис. 3, кривые 1,3). В связи с этим течение металла при λ =3 затруднено в поперечном направлении, что обеспечивает более раннее начало образования центральной пресс-утяжины. В заключительной стадии картина распределения τ rz, (рис. 3, кривые 2,4) аналогична рис. 2, кривые 2,4. При прессовании с λ =6 амплитуда изменения τ rz значительно больше, чем при прессовании с λ =3. Характер изменения τ rz (рис. 3, кривая 2) указывает на турбулентное движение периферийных слоев прессуемого металла, примыкающих к пресс-шайбе.

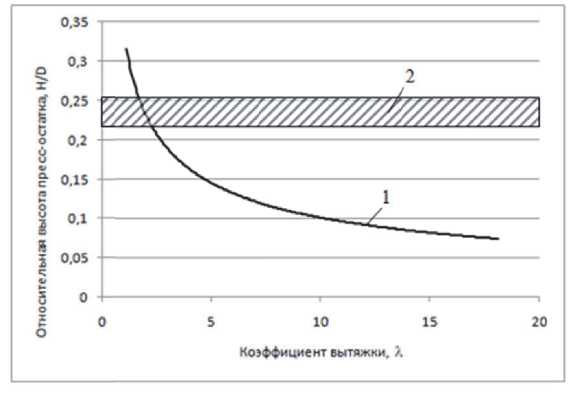

Рис. 4. График изменения относительной высоты пресс-остатка Н/ Dk в зависимости от коэффициента вытяжки λ

При моделировании в программе DEFORM проведен также расчет величин прессостатков в момент начала образования пресс-утяжин для прессования крупногабаритных круглых прутков с различными коэффициентами вытяжки 2, 3, 6, 8, 9 14, 18 в условиях реального производства. По полученным данным высот пресс-остатков с помощью метода наименьших квадратов на рис.4 построена апроксимирующая кривая (1) в координатах H/Dk - λ .

^-= 0,302 - 0,03 Х + 0,001 Х 2 . (2) Dk

Из анализа полученной формулы (2) видно, что при уменьшении коэффициента вытяжки высота пресс-остатка (Н) резко возрастает по экспоненте, поэтому при прессовании с малыми коэффициентами вытяжки λ <15 целесообразно производить выбор размеров пресс-остатка Н не по формуле (1), отражающей на рис. 4 область 2, а в зависимости от заданного коэффициента вытяжки по формуле (2). Это позволит увеличить выход годного.

ВЫВОДЫ

-

1. Дан комплексный анализ влияния различных технологических и конструкционных факторов на характер распределения гидростатического давления по объему очага деформации, нормальных и касательных напряжений на рабочей поверхности пресс-шайбы в основной и заключительной стадиях прессования крупногабаритных круглых прутков из труднодефор-мируемых алюминиевых сплавов.

-

2. На заключительной стадии в момент образования центральной пресс-утяжины при прессовании с большим трением наблюдается существенный рост гидростатического давления. При прессовании в конические матрицы и

- малыми коэффициентами вытяжки гидростатическое давление падает в сравнении с гидростатическим давлением в основной стадии.

-

3. Контактное давление на пресс-шайбе при переходе от основной стадии к заключительной при прессовании с трением увеличилось на 30 % и уменьшилось на 21 и 18 % при прессовании в конические матрицы и прессовании с малыми вытяжками соответственно.

-

4. Касательные напряжения на пресс-шайбе при переходе от основной стадии к заключительной, при прессовании с трением, значительно увеличиваются, что уменьшает скорость течения в поперечном направлении и способствует более раннему моменту образования центральной пресс-утяжины.

-

5. Среди рассмотренных факторов главное влияние на формирование центральной пресс-утяжины в момент ее образования оказывает коэффициент вытяжки и меньшей степени коэффициент трения и конусность матрицы.

-

6. Предложена расчетная формула для выбора толщины пресс-остатка для конкретных условия прессования крупногабаритных круглых прутков с малыми вытяжками.

Список литературы Моделирование заключительной стадии прессования крупногабаритных прутков при малых вытяжках в момент образования центральной пресс-утяжины

- Лукашенко В.Н. Обоснование целесообразности прессования с коэффициентом вытяжки l № 10//Технология легких сплавов. 1980. No. 5. С. 11-14.

- Kargin V.R., Deryabin A.Y. Сharacteristics of Large Bars Extruding Using Small Extrusion Ratio//Key Engineerng Materials. 2016. vol.644. P. 211-217.

- Перлин И.Л., Райтбарг Л.Х. Теория прессования металлов. М.: Металлургия, 1975.

- Bauser M., Sauer G., Siegert K. Extrusion. ASM International. 2nd edition (December 1, 2006).

- Pradip K. Saha Aluminum extrusion technology. USA: ASM International. 2000.

- Aluminum Extrusion Manual -Aluminum Extruders Couneil and the Aluminum Assoiation.1998.

- Pearson C.E. The extrusion of metals. -London: Metal Industry.1960.

- Sheppard T. Extrusion of Aluminum Alloys -Dordrecht/Boston/London: Kliwer Academie Bublihers.1999.

- Технология обработки давлением цветных металлов и сплавов/А.В. Зиновьев, А.И. Колпашников, П.И. Полухин, Ю.П. Глебов. М.: Металлургия, 1992.

- Логинов Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов: учебное пособие. Екатеринбург: изд-во Урал. ун-та, 2016.

- Галацкая И.К. Металлография металлургических дефектов в прессованных полуфабрикатах из алюминиевых сплавов. Куйбышев. Куйбышевское книжное издательство, 1973.

- Riyadi, Tri Widodo Besar. The use Abaqus vor teaching the development of cavity defects in forward extrusion processes//International Journal of Mechanical Engineering Edikation. 2008. V.36.№ 3, P. 221-224.

- Грабарник Л.М., Нагайцев А.А. Прессование цветных металлов и сплавов. М.: Металлургия, 1991.

- Щерба В.Н., Райтбарг Л.Х. Технология прессования металлов. М.: Металлургия, 1995.

- Логинов Ю.Н., Ершов А.А. Моделирование в программном комплексе QFORM образование пресс-утяжины при прессовании//Кузнечно-штамповое производство. Обработка металлов давлением. 2013 No 7. С. 42-46.

- Моделирование процессов обработки металлов давлением в программе DEFORM-2D//В.Р. Каргин, А.П. Быков, Б.В. Каргин, Я.А. Ерисов. Самара: МИР, 2010.