Модернизация пневмомеханической прядильной машины для получения высокорастяжимой комбинированной пряжи

Автор: Киселев Руслан Васильевич, Дягилев Андрей Степанович

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (18), 2010 года.

Бесплатный доступ

Разработана схема модернизации пневмомеханической прядильной машины для получения высокорастяжимой комбинированной пряжи. В условиях Барановического РУП «БПХО» произведена модернизация пневмомеханической прядильной машины ППМ-120- АМ. Проведена комплексная оптимизация технологического процесса, определены оптимальные параметры крутки и предварительного растяжения комплексной нити. Наработаны опытные партии нитей, переработанных в тканые изделия плательно- костюмного ассортимента.

Пневмомеханические машины, высокорастяжимая нить, прядильная машина, текстильное оборудование, комбинированные пряжи, свойства пряж, физико-механические свойства, получение пряж, технологические процессы, процессы получения, прядильные машины, модернизация машин, схемы модернизации

Короткий адрес: https://sciup.org/142184635

IDR: 142184635

Текст научной статьи Модернизация пневмомеханической прядильной машины для получения высокорастяжимой комбинированной пряжи

На кафедре ПНХВ разработан новый технологический процесс получения высокорастяжимых комбинированных пряж на пневмомеханической прядильной машине.

Пневмомеханический способ получения комбинированной высокорастяжимой пряжи позволяет получать пряжу на стандартной пневмомеханической прядильной машине, подвергнутой модернизации. Главное преимущество пневмомеханического способа – высокая производительность машины и большая масса выпускной паковки (до 3 кг.). Это позволяет получать большую длину безузловой пряжи. Эластомерный филамент не подвергается повреждению при переработке и не имеет крутки, что обеспечивает лучшие эластичные и релаксационные свойства.

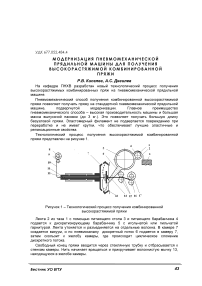

Технологический процесс получения высокорастяжимой комбинированной пряжи представлен на рисунке 1.

Рисунок 1 – Технологический процесс получения комбинированной высокорастяжимой пряжи

Лента 2 из таза 1 с помощью питающего стола 3 и питающего барабанчика 4 подается к дискретизирующему барабанчику 5 с игольчатой или пильчатой гарнитурой. Лента утоняется и разъединяется на отдельные волокна. В камере 7 создается вакуум, и по пневмоканалу дискретный поток 6 подается в камеру 7, затем скользит к желобу камеры, где происходит циклическое сложение дискретного потока.

Свободный конец пряжи вводится через стеклянную трубку и отбрасывается к стенкам камеры. Нить начинает вращаться и прикручивает волокнистую мычку 13, находящуюся в желобе камеры.

Для получения комбинированной высокорастяжимой пряжи в рабочую зону прядильной камеры с бобины 8, установленной на подающем валу 9 с постоянным натяжением через трубку и канал 11 ротора 12 подается высокорастяжимая эластомерная нить 10, которая скручивается с формирующейся в камере пряжей. Комбинированная пряжа проходит через механизм отключения питания при обрыве, выводится из камеры выпускной парой 15, и с помощью нитераскладчика и мотального барабана 16 наматывается на цилиндрическую паковку 17.

Для подачи комплексной эластомерной нити в верхней части машины необходимо установить специальный узел. С помощью кинематической передачи установленные бобины с эластомерной нитью должны принудительно вращатся. Частота вращения бобин может изменяться с помощью сменных элементов. Растяжимость комбинированной высокорастяжимой нити определяется растяжением комплексной высокорастяжимой нити, которая должна варьироваться в пределах 2 – 3 раз. Далее комплексная нить в растянутом состоянии поступает в направляющую трубку 11, выполненную в прядильном блоке машины. Трубка 11 обеспечивает подвод комплексной нити к осевому каналу в роторе прядильной камеры. Зазор между трубкой и ротором должен быть минимален.

Для реализации технологического процесса в условиях Барановического РУП «БПХО» была проведена модернизация пневмомеханической прядильной машины ППМ-120-АМ, после чего на ней стало возможным получать высокорастяжимые комбинированные пряжи. Модернизация заключалась в следующем. Для модернизации прядильного блока были изготовлены новые роторы прядильных камер с осевым каналом. Для подачи комплексной высокорастяжимой нити в прядильную камеру была разработана и изготовлена на машиностроительных заводах стальная трубка, обладающая достаточной жесткостью. Трубка была закреплена внутри вращающегося прядильного ротора в специальной опоре.

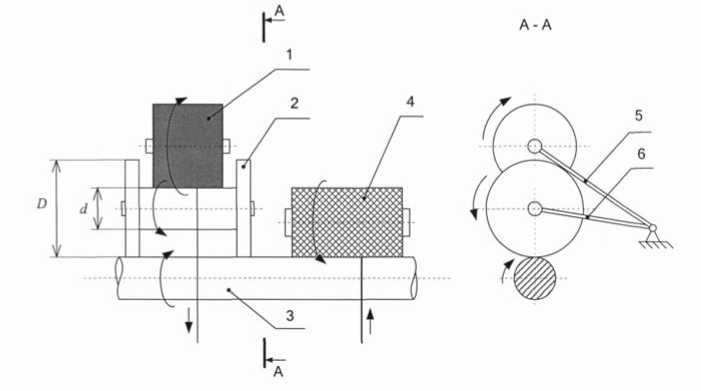

Для установки паковок с высокорастяжимой нитью использовался каждый второй выпуск машины. Схема устройства подачи представлена на рисунке 2.

Рисунок 2 – Устройство принудительной подачи комплексной высокорастяжимой нити

Устройство принудительной подачи состоит из двухфланцевой катушки 2, на которую устанавливается бобина с эластомерной нитью 1. Устройство принудительной подачи эластомерной нити и устройство формирования паковки с комбинированной пряжей приводятся во вращение одним пряжевыводным валом 3. Для обеспечения сматывания эластомерной нити с бобины 1 необходимо обеспечить вращение бобины в сторону, противоположную вращению паковки с нарабатываемой комбинированной пряжей 4. Двухфланцевая катушка 2 обеспечивает данное условие. Двухфланцевая катушка и бобина с эластомерной нитью крепятся с помощью кронштейнов 5 и 5. При поднятии одного из кронштейнов прекращается подача эластомерной нити.

Коэффициент растяжения эластомерной нити при формировании:

К = D 100,% эл.ф. d где d и D соответственно внутренний и внешний диаметр двухфланцевой катушки 2. Так для предварительного растяжения эластомерной нити в 3 раза d = 10 см, D = 30 см.

При использовании устройства позитивной подачи эластомера с использованием двухфланцевых катушек можно менять коэффициент предварительного растяжения эласмтомерной нити отдельно для каждого прядильного блока, путем смены двухфланцевых катушек с различным соотношением диаметров d и D. Был изготовлен комплект катушек для следующих растяжений комплексной нити – 2,0; 2,2;2,4,2,6;2,9;3,2 раз.

Преимущество данной системы – простота конструкции, позволяющая подавать комплексную высокорастяжимую нить с минимальными изменениями в схеме пневмомеханической прядильной машины.

Заправка машины осуществляется следующим образом. Комплексная нить с бобины 1, находящейся в верхнем положении, заправляется в питающую трубку 12. При опускании рычага 5 закрепленная на нем бобина 1 прижимается к вращающейся двухфланцевой катушке 2. Бобина начинает вращаться, и комплексная нить подается через питающую трубку 12 в прядильную камеру. Опускание бобины осуществляется одновременно с заправкой волокнистой ленточки, поэтому комплексная нить сразу присучивается к формирующейся волокнистой ленточке. При обрыве комплексной нити рычаг 5 подымается вверх, для обеспечения перезаправки машины. Техническая характеристика модернизированной машины представлена в таблице 1.

Таблица 1 – Техническая характеристика модернизированной пневмомеханической машины ППМ-120-АМ

|

Наименование параметра |

Значение |

|

Линейная плотность вырабатываемой комбинированной высокорастяжимой пряжи, текс |

20-50 |

|

Длина перерабатываемого волокна, мм |

25—40 |

|

Вытяжка (расчетная) |

35,1—220,2 |

|

Число кручений на 1 м |

405-1500 |

|

Линейная плотность перерабатываемой ленты, ктекс |

5—2,2 |

|

Наибольшая скорость выпуска пряжи, м/мин |

76,5 |

|

Частота вращения прядильной камеры, мин-1, при ее диаметре 67 мм |

40000 |

|

Частота вращения дискретизируюших барабанчиков, мин-1 |

5000—8000 |

|

Шаг прядильных устройств, мм |

120 |

|

Количество прядильных устройств в секции, шт. |

20 |

|

Размеры цилиндрической бобины с пряжей, мм при шаге прядильных устройств 120 мм |

56х98 |

|

Масса пряжи на катушке, кг |

1,5-2 |

|

Максимальное число прядильных устройств на машине |

100 |

|

Диаметр камеры прядильного устройства, мм |

67 |

|

Размер питающей паковки, мм |

214X900 |

|

Масса ленты в тазу, кг при его диаметре 220 мм без уплотнителей |

До З |

|

Предварительное натяжение высокорастяжимой нити, раз |

2,0-3,2 |

Кроме того, для обеспечения контроля каждого компонента на машину была установлена специальная система контроля обрыва.

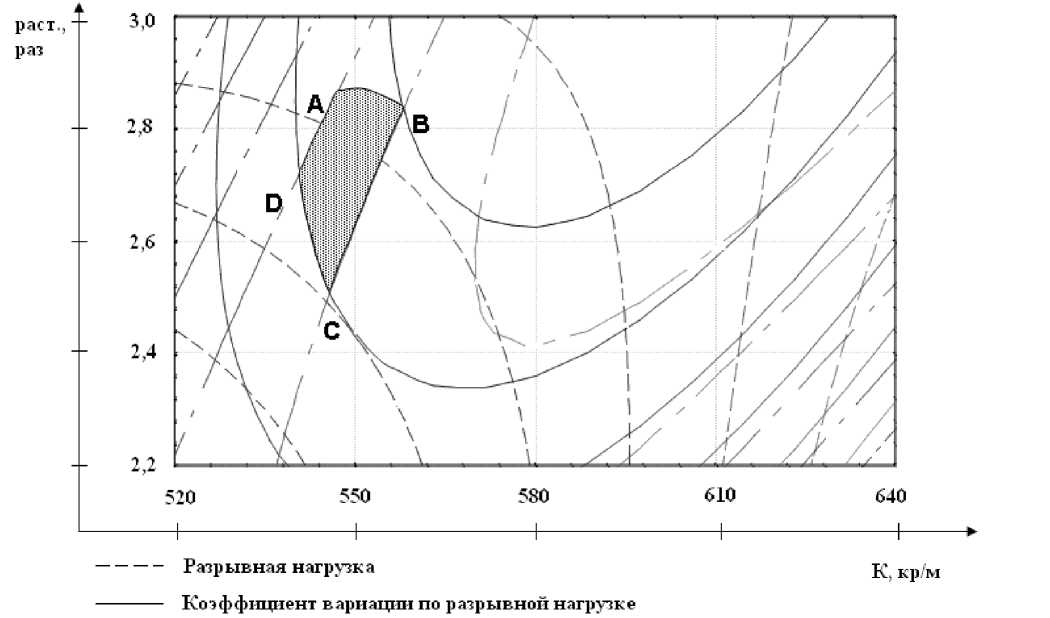

В ходе исследований, была проведена оптимизация технологического процесса. За показатели качества высокорастяжимой пряжи были приняты разрывная нагрузка, коэффициент вариации по разрывной нагрузке, коэффициент вариации по линейной плотности. Целью оптимизации было достижение максимальной разрывной нагрузки и минимальной неравноты по разрывной нагрузке и линейной плотности.

По результатам оптимизации была построена область оптимума, представленная на рисунке 3.

Пряжа с наилучшими характеристиками будет формироваться при следующих показателях входных факторов: предварительное растяжение комплексной нити находится в пределах от 2,48 до 2,9 раз; крутка находится в пределах от 535 до 555 кр/м.

На модернизированной пневмомеханической прядильной машине ППМ-12-АМ были наработаны партии высокорастяжимых комбинированных пряж линейных плотностей 20-50 текс с оптимальными заправочными параметрами. Физикомеханические свойства нитей 50 текс представлены в таблице 2. В процессе наработки не было выявлено принципиальных недостатков модернизации. Наработанные высокорастяжимые комбинированные пряжи были проработаны в тканые изделия костюмно-плательного ассортимента. Для отделки нового вида тканей была проведена работа по разработке и оптимизации процесса отделки на оборудовании, имеющемся на Барановическом РУП «БПХО».

--— Коэффициент вариации по линейной плотности

Рисунок 3 – Область оптимума зависимости физико-механических свойств комбинированной высокорастяжимой пряжи от крутки и предварительного растяжения комплексной нити

Таблица 2 – Физико-механические свойства высокорастяжимой комбинированной пряжи 50 текс

|

Параметр |

Значение |

|

Разрывная нагрузка, сн/текс |

12,2 |

|

Разрывное удлинение, % |

11 |

|

Коэффициент вариации по линейной плотности, % |

2,8 |

|

Коэффициент вариации по разрывной нагрузке, % |

7,4 |

|

Разрывное удлинение пряжи при нагрузке, составляющей 80 % от разрывной |

4,6 |

|

Относительная разрывная нагрузка при удлинении, составляющем 40 % от разрывного |

5,4 |

ВЫВОДЫ

Разработана схема модернизации пневмомеханической прядильной машины для получения высокорастяжимой комбинированной пряжи. В условиях Барановического РУП «БПХО» произведена модернизация пневмомеханической прядильной машины ППМ-120-АМ. Проведена комплексная оптимизация технологического процесса, определены оптимальные параметры крутки и предварительного растяжения комплексной нити. Наработаны опытные партии нитей, переработанных в тканые изделия плательно-костюмного ассортимента.