Модернизация соединений трубопроводов в машинах и оборудовании нефтегазовых промыслов

Автор: Кадеров Хайдярь Кадерович, Киреев Сергей Олегович, Корчагина Марина Валерьевна, Никишенко Сергей Леонидович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 (91) т.17, 2017 года.

Бесплатный доступ

Введение. Рассматривается проблема герметичного соединения трубопроводов и рукавов высокого давления (РВД), применяемых в различных областях жизнедеятельности человека. Особенность эксплуатации трубопроводов высокого давления в оборудовании нефтегазового комплекса заключается в следующем. При температуре окружающей среды ниже минус 50 ºC необходимо пропускать тысячи тонн пластовой жидкости, нагретой до 200-250 ºC и содержащей агрессивные среды, абразив и сильно минерализованную воду. Материалы и методы. Рассматриваются различные конструкции металлических уплотнителей, применяемых в соединениях трубопроводов высокого давления. Соединения, широко используемые для трубопроводов, не выдерживают давления выше 20-60 Мпа. При этом в трубопроводах нефтепромышленного оборудования давление может превышать 100 МПа. Особенностью использования рассматриваемых соединений является снижение их прочности с увеличением диаметра. Указанные недостатки ограничивают использование перечисленных схем уплотнения. Ремонт таких соединений в полевых условиях, например, при эксплуатации нефтегазового оборудования, практически невозможен. В данном случае требуется применение быстроразъемных соединений (БРС), для разборки которых достаточно наличия ключей. Результаты исследования. Для решения указанных проблем создана и запатентована принципиально новая схема уплотнения соединения трубопроводов и РВД. Основным элементом запатентованного устройства является ступенчатая втулка, позволяющая надежно герметизировать соединение трубопроводов и РВД. Ступенчатая втулка (уплотнитель) должна быть изготовлена из высоколегированной стали по аналогии с прокладкой во фланцевых соединениях и может быть закалена, что позволит увеличить прочность рассматриваемых соединений и эксплуатировать их в условиях низких температур. Обсуждение и заключение. Сравнительный анализ конструкций уплотнительных элементов показывает преимущества предлагаемого уплотнителя. Для его практического применения необходимо выполнить оптимизацию формы и размеров ступенчатой втулки с целью обеспечения герметичности при заданных давлениях, а также определить необходимую силу затяжки резьбы для обеспечения надежной работы узла.

Быстроразъемные соединения, трубопроводы высокого давления, соединения трубопроводов

Короткий адрес: https://sciup.org/142211897

IDR: 142211897 | УДК: 62-822:621.646.93:621.98-04 | DOI: 10.23947/1992-5980-2017-17-4-77-82

Текст научной статьи Модернизация соединений трубопроводов в машинах и оборудовании нефтегазовых промыслов

Введение. Трубопроводы и рукава высокого давления (РВД) применяют для транспортировки продуктов в жидком, газообразном и твердом состояниях. Их используют как для производственной деятельности, так и для удовлетворения потребительских нужд. Трубопроводы и РВД являются составной частью гидравлических передач, которые успешно конкурируют с механическими в качестве приводов: они бесшумны, компактны и обладают достаточно высоким коэффициентом полезного действия [1].

Кроме того, трубопроводы, их соединения являются важным компонентом в машинах и оборудовании нефтегазового промысла: в процессе транспортировки они пропускают через себя тысячи тонн пластовой жидкости, нагретой до 200–250 ºC и содержащей агрессивные среды (H 2 S и CO 2 ), абразив и сильно минерализованную воду. При этом температура окружающей среды может быть ниже минус 50 ºC. Следует отметить также, что трубопроводы испытывают на себе воздействие высокого давления — до 70–105 МПа [2, 3].

В процессе эксплуатации трубопроводов нередко возникает проблема уплотнения соединений. Некачественные уплотнения являются причиной утечки продуктов горения, что приводит к пожарам, взрывам и может иметь катастрофические последствия. Многочисленные новации в решении указанной проблемы подтверждают ее актуальность и необходимость работы в этом направлении.

Материалы и методы. Основной характеристикой уплотнения соединений трубопроводов является их способность обеспечивать герметизацию при заданных давлениях. Величина давления в трубопроводах колеблется в широких пределах: в сантехнике и для транспортировки смазки, как правило, ограничивается величиной 1 МПа, а в машинах и оборудовании нефтегазового промысла может превышать 100 МПа. Высоким считается давление от 10 МПа [4, 5]. Соответственно, для различных условий эксплуатации применяются разные конструкции и материалы уплотнений (резина, пластмассы, металл и др.).

В представленной работе будут рассмотрены конструкции металлических уплотнителей. Соединения с металлическими уплотнителями в основном разделяют на паяные (рис. 1) и беспаечные — резьбовые.

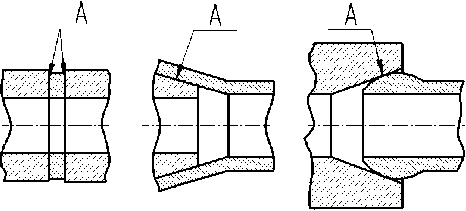

а ) б ) в )

Рис. 1. Паяные соединения

Fig. 1. Blown joints

На рис. 1, а показан метод уплотнения с помощью прокладок, изготовленных из сплавов цветных металлов (алюминия, меди и др.). Такие уплотнители достаточно надежны, но требуют высоких удельных давлений в зонах контакта А (зоны герметизации на рис. 1 и 2). Это приводит к износу, пластическому деформированию прокладок, вследствие чего их приходится заменять.

На рис. 1, б показана схема уплотнения «конус - конус». Для достижения эффекта уплотнения необходимо, чтобы герметизирующие поверхности были изготовлены с высокой точностью и низкой шероховатостью.

Схема уплотнения «сфера — конус», изображенная на рис. 1, в , до сих пор широко применяется, что обусловлено простотой конструкции. Здесь эффект уплотнения, как и в схеме на рис. 1, а , достигается за счет высоких давлений, обеспечиваемых линейным контактом на границе «сфера - конус», что приводит к износу контактных поверхностей и потере их герметизирующих свойств.

Среди паяных соединений наиболее распространена схема «сфера - конус» (рис. 1, в ), которую рекомендуется применять при давлениях не более 20 Мпа [4].

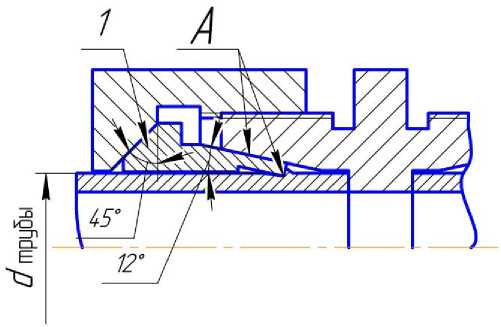

В отечественной и зарубежной практике широко применяются резьбовые соединения с врезающимися кольцами (рис. 2).

Рис. 2. Соединение с врезающимся кольцом

Fig. 2. Connection with cut ring

Конструкция и технология врезающихся колец постоянно обновляются. Конструкция кольца на рис. 2 стандартизована ГОСТ 23354-78 [5, 6] и, как правило, предусматривает изготовление его механической обработкой из круглого проката. Однако существуют и другие конструкции, например штампованные из листовых заготовок или ленты [7–10].

В соединениях с врезающимися кольцами (см. поз. 1 на рис. 2), согласно ГОСТ 23354-78, давление ограничивается величиной 60 Мпа [5]. И это не случайно: давление в трубах создает осевую силу, пропорциональную квадрату площади торца трубы.

Равновесие поддерживается сопротивлением слоя кольцевой поверхности трубы канавки, созданной врезающимся кольцом на наружной поверхности трубы или ниппеля. При этом глубина канавки, согласно проведенным опытам, составляет 0,05–0,1 мм. Испытания показали, что с увеличением диаметра трубы и, соответственно, толщины ее стенки глубина канавки практически остается постоянной и рост сил сопротивления срезу можно с достаточной точностью рассчитать в линейной пропорции.

Отсюда вывод: с увеличением до определенных значений диаметра трубы и толщины ее стенки (при достаточно высоком давлении) напряжения в слое врезки превысят предельно допустимые, что приведет к разрушению и разгерметизации соединения.

На заводе «Ростсельмаш» на рубеже XXI столетия внедрялись уплотнения соединений трубопроводов гидравлических передач зерноуборочных комбайнов — врезающиеся кольца. Для соединений трубопроводов с наружными диаметрами 8, 12 и 20 мм были проведены стендовые испытания, в результате которых установлено, что разрушение труб и ниппелей соответствовало диаметрам и давлениям: 8 мм — 150–160 МПа, 12 мм — 100 МПа и 20 мм — 70–80 МПа. Толщина стенок труб составляла соответственно 1; 1,2 и 1,6 мм. Полученные данные подтверждают вышесказанное.

Вместе с тем врезающиеся кольца применяют в определенных случаях для диаметров свыше 30 мм.

Соединения с перечисленными видами уплотнений, как правило, подвергаются вибрационным нагрузкам, поэтому их приходится часто ремонтировать. Для замены уплотнителя — как в паяных соединениях, так и с врезающимся кольцом — требуется специальное оборудование. В паяных соединениях удаляется бракованный уплотнитель и припаивается новый, а для замены врезающегося кольца необходимо отрезать часть трубопровода. Установка нового кольца связана с соблюдением требований [5] и применением определенной оснастки. Указанные недостатки ограничивают использование перечисленных схем уплотнения. Ремонт таких соединений в полевых условиях, например, при эксплуатации нефтегазового оборудования, практически невозможен. Здесь требуется применение быстроразъемных соединений (БРС), для разборки которых достаточно наличия ключей.

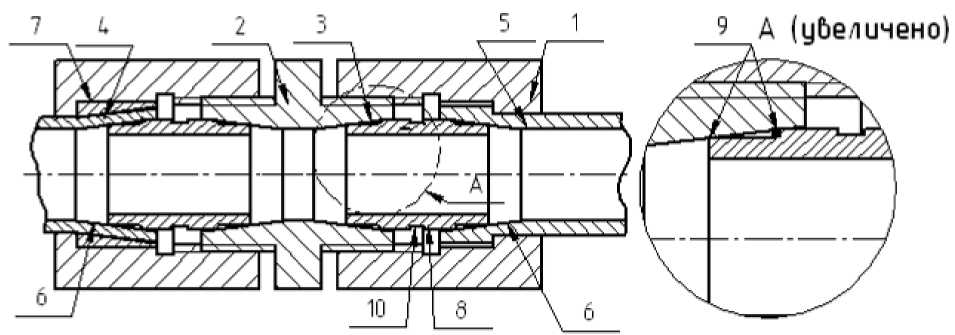

Результаты исследования . Для решения указанных проблем создана и запатентована принципиально новая схема уплотнения соединения трубопроводов и РВД [10], представленная на рис. 3.

Машиностроение и машиноведение

Рис. 3. Конструкция соединения трубопроводов и РВД: 1 — накидная гайка; 2 — штуцер с внутренними поверхностями 3;

4 — трубопровод; 5 — ниппель; 6 — конические поверхности трубопровода 4 и ниппеля 5; 7 — бандажное кольцо;

8 — ступенчатая втулка с уплотняющими кромками 9 и монтажной проточкой 10

Fig. 3. Design of connection of pipelines and HPH: 1 – sleeve nut; 2 – choke with inside surfaces 3; 4 – pipeline; 5 – nipple; 6 – conical surfaces of pipeline 4 and nipple 5; 7 – sleeve tube; 8 – stepped bushing with sealing lips 9 and mounting turning 10

Основным элементом запатентованного устройства является ступенчатая втулка 8, позволяющая надежно герметизировать как соединение трубопроводов, так и РВД.

Запатентованное устройство работает следующим образом. При сборке устройства в ниппель 5 и трубопровод 4 вставляют ступенчатые втулки 8, сопрягая уплотняющие кромки 9 с коническими поверхностями 6 ниппеля 5 и трубопровода 4. Затем с помощью накидных гаек 1 свинчивают штуцером 2 ниппель 5 и трубопровод 4 со вставленными втулками 8, прижимая кромки 9 ступенчатой втулки 8 к внутренним поверхностям штуцера 2 и ниппеля 5 до достижения герметичности соединения. Для замены втулки 8 достаточно развинтить накидные гайки 1 и штуцер 2. В случае заклинивания втулки 8 ее расклинивают с помощью проточки 10. Для удобства сборки и разборки втулку 8 намагничивают. Бандажное кольцо 7 предусматривает унификацию накидной гайки 1. Если нет необходимости поддерживать унификацию, можно выполнить ее как одно целое с бандажным кольцом. В формуле и описании изобретения указано, что уплотняющие кромки могут быть как острыми, так и скругленными.

Предлагаемая конструкция обладает следующими преимуществами:

-

а) ремонтопригодность;

-

б) ступенчатая втулка содержит четыре уплотняющие кромки, что повышает ее позиционирующие и функциональные свойства;

-

в) для сборки и разборки не требуется специальная оснастка.

Конструкция нефтегазового оборудования предусматривает большое количество соединенных участков трубопроводов. Это относится и к манифольду, представляющему собой совокупность трубопроводов и запорных устройств, обеспечивающих течение жидкости от одного или нескольких источников в нужном направлении [2].

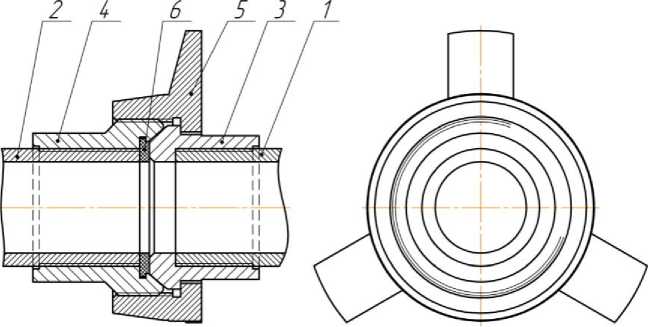

Для соединения участков трубопроводов в манифольдах применяют соединение со специальной резьбой. Пример конструкции представлен на рис. 4.

Рис. 4. Резьбовая конструкция трубопровода: 1 — соединение; 2 — трубопровод; 3 — конус уплотнения; 4 — гнездо уплотнения;

5 — крыльчатая накидная гайка; 6 — прокладка

Fig. 4. Threading pipeline design: 1 – connection; 2 – pipeline; 3 – seal plug; 4 – seal housing; 5 – wing sleeve nut; 6 – joint

Герметизация обеспечивается приложением осевой силы, величина которой учитывает давление в трубопроводе, материал и размеры прокладки, а также надежность резьбового соединения. В качестве материала применяют специальную резину и полимеры. Для надежности затяжки соединения используют специальную трапецеидальную резьбу.

Необходимо отметить еще один немаловажный фактор: при низких температурах (от минус 50 ºC) резиновые и пластмассовые (например, фторопластовые) уплотнители теряют заданные свойства и не могут поддерживать герметизацию в соединении. Предлагаемая конструкция в этом случае не теряет свои функциональные свойства.

Запатентованное устройство предусматривает работу как с острыми, так и со скругленными уплотняющими кромками. Острые могут повреждать коническую полость трубопровода. Применение острых кромок предпочтительнее, когда и ступенчатая втулка, и сопрягаемые с ней детали подвержены закалке. В данном случае утолщение концевой части трубы достигается приваркой к ней втулки и, соответственно, исключает закалку. В то же время ступенчатая втулка (уплотнитель) должна быть изготовлена из высоколегированной стали по аналогии с прокладкой во фланцевых соединениях [2] и может быть закалена.

Обсуждение и заключение . Сравнение существующей конструкции соединения трубопроводов (рис. 4) с предлагаемой (рис. 3) в достаточной мере выявляет преимущества последней. Однако для практического применения изобретения [10] в соединениях трубопроводов необходимо решить следующие задачи.

-

1 . Оптимизировать форму и размер ступенчатой втулки (подобной представленной на рис. 3) и сопряженной с ней полостью трубопроводов с целью обеспечения герметичности при заданных давлениях.

-

2. Определить необходимую силу затяжки резьбы при условии создания напряжений на контакте уплотняющих кромок, не превышающих предела текучести материала трубопровода.

Список литературы Модернизация соединений трубопроводов в машинах и оборудовании нефтегазовых промыслов

- Кадеров, Х. К. Моделирование формы уплотнительных элементов гидравлических соединений/Х. К. Кадеров, А. С. Юдин//Современные проблемы механики сплошной среды: тр. V междунар. конф. 12-14 октября 1999 года. ¾ Ростов-на-Дону: Изд-во СКНЦ ВШ, 2000. ¾ Т. 2. -С. 129-133.

- Молчанов, А. Г. Машины и оборудование для добычи нефти и газа/А. Г. Молчанов. ¾ 2-е изд., испр. и доп. ¾ Москва: Альянс, 2010. ¾ 588 с.

- Самоустанавливающийся сборный плунжер: патент 166353 Рос. Федерация: F04B 53/14, F04B 15/04/С. О. Киреев . ¾ № 2016102010/06; заявл. 21.01.16: опубл. 20.11.16, Бюл. № 32. -2 с.

- Анурьев, В. И. Справочник конструктора машиностроителя. Т. 3/В. И. Анурьев; под ред. И. Н. Жестковой. ¾ 8-е изд., перераб. и доп. ¾ Москва: Машиностроение, 2001. ¾ 864 с.

- Соединения трубопроводов: справочник/Л. П. Колесникова . -Москва: Изд-во стандартов, 1988. ¾ 336 с.

- Уплотнения и уплотнительная техника: справочник/Л. А. Кондаков ; под общ. ред. А. И. Голубева, Л. А. Кондакова. -2-е изд., перераб. и доп. ¾ Москва: Машиностроение, 1994. ¾ 445 с.

- Соединение трубопровода: патент 2119607 Рос. Федерация: C1 F16L 19/00/Х. К. Кадеров . ¾ № 97111112/06; заявл. 01.07.97; опубл. 27.09.98, Бюл. № 27. -6 с.

- Соединение трубопроводов: патент 2180067 Рос. Федерация: C1 7 F16L 19/08/Х. К. Кадеров . ¾ № 2000131811/06; заявл. 18.12.2000; опубл. 27.02.02, Бюл. № 6. -5 с.

- Соединение трубопроводов: патент 2374547 Рос. Федерация: F16 L19/08/Х. К. Кадеров . ¾ № 2008124037/06; заявл. 18.12.2000; опубл. 27.11.09, Бюл. № 33. -7 с.

- Соединение трубопроводов: патент 236888 Рос. Федерация: C1 7 F16L 19/00/Х. К. Кадеров . ¾ № 2008148071/06; заявл. 05.12.08; опубл. 20.04.10, Бюл. № 6. -9 с.