Модифицирование асфальтобетона минерально-полимерной добавкой на основе бутадиен-стирольного каучука и химически осажденного карбоната кальция

Автор: Нифталиев С.И., Перегудов Ю.С., Хорин Н.Ю., Нечесова Ю.М.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 4 (70), 2016 года.

Бесплатный доступ

В настоящей работе приведены результаты исследования физико-механических и эксплуатационных свойств асфальтобетона, модифицированного минерально-полимерной композицией. Карбонат кальция используется одновременно как наполнитель и коагулянт. Мел предварительно измельчали и гидрофобизировали стеариновой кислотой. Данные операции способствуют равномерному распределению наполнителя и препятствуют комовой коагуляции. В результате экспериментов было установлено, что наилучшие результаты были получены при совмещении операций диспергирования и гидрофобизации. Оптимальным количеством стеариновой кислоты, обеспечивающим наиболее тонкий помол в шаровой мельнице, является содержание от 3 до 5% мас. Установлено оптимальное время измельчения наполнителя (4-6 часов). При увеличении времени диспергирования частицы образуют агломераты. Наполнение бутадиен-стирольного латекса гидрофобным высокодисперсным карбонатом кальция осуществляли в лабораторном смесителе. В результате экспериментальных работ было установлено, что наилучшее распределение наполнителя происходит при соотношении каучук: мел - 100:400. Полученный модификатор подвергали термическому анализу на дериватографе для определения температурного интервала его применения. Заметное снижение массы минерально-полимерного модификатора начинается при температуре 350 °С. Таким образом, высокая температура деструкции модификатора позволяет применять его при температуре технологического процесса приготовления асфальтобетона (до 170 °С). Установлено, что увеличение количества карбонатного наполнителя в каучуке СКС 30АРК заметно увеличивает его термостойкость и связь полимера с мелом в композиции. Анализ физико-механических и эксплуатационных характеристик асфальтобетона с использованием изготовленного минерально-полимерного модификатора показал значительное увеличение предела прочности при сжатии, увеличение водостойкости, сдвигоустойчивости по сцеплению при сдвиге, повышение теплоустойчивости.

Модифицирование асфальтобетона, минерально-полимерная добавка

Короткий адрес: https://sciup.org/140229652

IDR: 140229652 | DOI: 10.20914/2310-1202-2016-4-215-221

Текст научной статьи Модифицирование асфальтобетона минерально-полимерной добавкой на основе бутадиен-стирольного каучука и химически осажденного карбоната кальция

В настоящее время при производстве минеральных удобрений образуется большое количество химически осажденного мела, являющегося побочным продуктом. Предлагается использовать данный продукт в производстве минерально-полимерной добавки для модификации асфальтобитумных покрытий. Работа направлена на решение одновременно двух проблем: утилизация побочного продукта и повышение качества дорожных покрытий.

Цель работы – получение асфальтобетона с заданными свойствами.

Объекты и методы исследования

Наполнителем бутадиен-стирольного каучука является карбонат кальция, в качестве гид-рофобизатора использовали стеариновую кислоту.

Измельчение и гидрофобизацию мела осуществляли в шаровой мельнице и лабораторном смесителе. Для определения гранулометрического состава использовали электронный микроскоп JSM-6610, получения результатов термоокислительной деструкции – дериватограф Q-1500.

Для получения наполнителя необходимо осуществить ряд подготовительных операций:

─ сушка для достижения постоянной влажности, не превышающей 0,2% Температура процесса должна составлять 220 °С, так как при этих условиях происходит разложения нитрата аммония, содержащегося в химически осажденном меле;

─ измельчение для получения высокодисперсного материала;

─ гидрофобизация поверхности карбоната кальция.

Исследования и полученные результаты

Исходный размер частиц карбоната кальция составлял около 90 мкм [3, 6].

Согласно [1] размер частиц наполнителя каучука для получения высоких прочностных свойств не должен превышать 10 мкм.

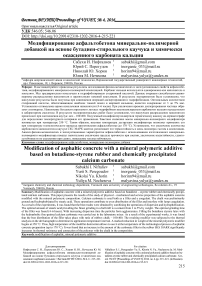

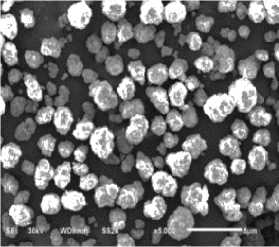

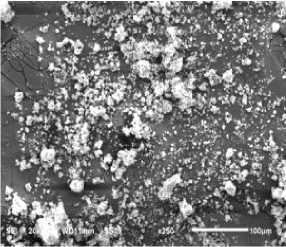

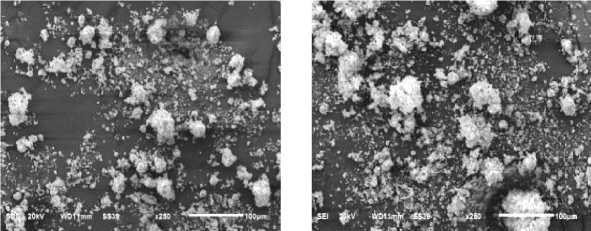

Измельчение продукта проводили в течение 8 часов. Каждые 2 часа отбирали пробу для определения размера частиц. Морфологию и размер частиц определялина растровом электронном микроскопе JSM-6610.

Микрофотографии образца представлены на рисунке 1.

a)

b)

c) d)

Рисунок1. Микрофотографии химически осажденного карбоната кальция: a) исходного; b) после 2 часов измельчения; c) после 4 часов измельчения; d) после 6 часов измельчения

Figure1. Photomicrographs of chemically-precipitated calcium carbonate: a) initial; b) after 2 hours of grinding; c) after 4 hours of grinding;с) after 6 hours of grinding.

В результате чего, можно сделать вывод, что оптимальное время измельчения химически осажденного карбоната кальция – от 4 до 6 часов. В этом случае гранулометрический состав представлен в основном частицами размером до 10 мкм. При дальнейшем продолжении процесса происходит агломерация частиц, соответственно увеличения количества крупной фракции.

Предварительно подготовленный химически осажденный мел нагревали до температуры плавления модифицирующей добавки, а затем смешивали с гидрофобизатором в смесителе.

Были получены образцы карбонатных наполнителей с массовыми долями (ω) стеариновой кислоты (С 17 Н 35 СООН) от 1,0 до 7,0.

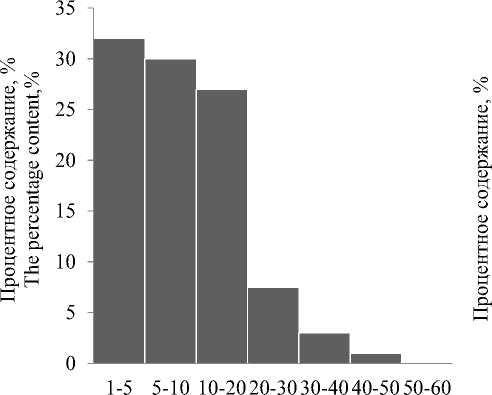

На рисунке 2 представлен сравнительный гранулометрический состав частиц модифицированного карбоната кальция.

Размер частиц, мкм Particle size, microns

Размер частиц, мкм Particle size, microns

a)

b)

Рисунок 2. Гранулометрический состав модифицированного карбоната кальция: a) в смесителе; b) в шаровой мельнице

-

Figure 2. Grain size distribution of the modified calcium carbonate: a) in the mixer; b) in the ball mill

Значительная часть фракции мела, модифицированного в шаровой мельнице, представлена частицами размером до 10 мкм, в то время, как у мела, модифицированного в смесителе большое количество частиц размером до 20–30 мкм.

Получение гидрофобного наполнителя осуществляли в одну и две стадии. Первый способ заключался в измельчении карбоната кальция и последующей обработке стеариновой кислотой. При втором способе осуществляли одновременное совмещение двух операций: измельчение и гидрофобизация.

Анализ данных [2] позволяет утверждать, что оптимальный гранулометрический состав получаем при условиях совместного измельчения и гидрофобизации в шаровой мельнице, оптимальным количеством стеариновой кислоты, обеспечивающим наиболее тонкий помол, является содержание от 3 до 5% мас.

Выделение каучука из латекса при использовании карбонатного наполнителя.

В качестве наполнителей каучука использовали немодифицированный химически осажденный мел (просушенный и измельченный); гидрофобный химически осажденный мел, обработанный 3% и 5% стеариновой кислоты.

В латекс, содержащий 5% полимера, добавляли определенное количество карбонатного наполнителя, в результате чего были получены образцы каучука с различной степенью наполнения полимер-наполнитель: 100:50; 100:70; 100:100; 100:200; 100:300; 100:400.

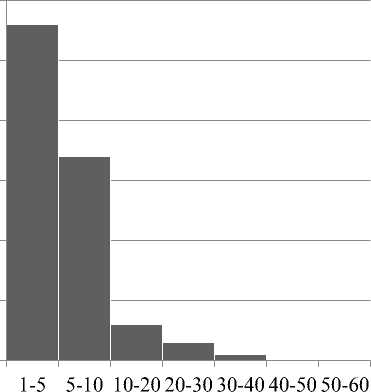

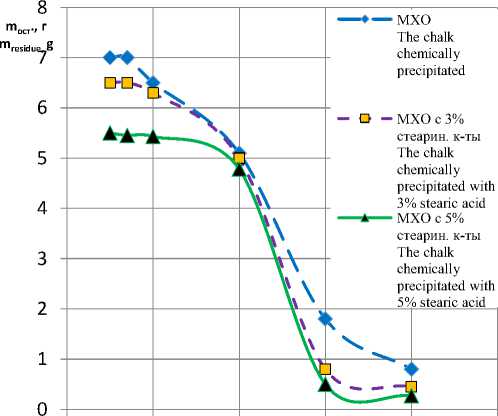

Процесс коагуляции латекса лучше всего проходил при отношении полимер-наполнитель 100:400 мас. ч., весь полимер в латексе связался с мелом. Доказательством этого служит масса сухого остатка раствора после коагуляции латекса (рис. 3) и масса полученного каучука.

Из рисунка 3 видно, что наименьшее количество сухого остатка в растворе после коагуляции латекса соответствует каучуку, выделенному карбонатным наполнителем на основе химически осажденного мела с 3% стеариновой кислоты, наибольшее – каучуку, наполненному немодифицированным химически осажденным мелом. Это говорит о том, что карбонатный наполнитель, содержащий в себе органическую часть, лучше распределяется и связывается с полимером, чем простой мел, предупреждая комовую коагуляцию.

Однако количество ПАВ в карбонатном наполнителе играет очень важную роль.

Так масса сухого остатка в растворе после коагуляции латекса химически осажденным мелом с 5% стеариновой кислоты больше, чем масса сухого остатка после коагуляции латекса карбонатом кальция с 3% стеариновой кислоты. На основе этого можно сделать следующий вывод: с увеличением концентрации стеариновой кислоты в карбонатном наполнителе ее количество в растворе после коагуляции также увеличивается. Зависимость массы сухого остатка от концентрации стеариновой кислоты показана на рисунке 4.

Количество наполнителя, мас.ч.

The amount of filler, parts by weight

12 mост., г m residue, g

ω, мас. % ω, weight %

Рисунок 3. Зависимость массы сухого остатка раствора после коагуляции от степени наполнения эластомерных систем

-

Figure 3. The dependence of the weight of the dry residue of the solution after the coagulation of the degree of filling of elastomeric systems

Рисунок 4. Зависимость массы сухого остатка раствора после коагуляции латекса от концентрации стеариновой кислоты

-

Figure 4. The dependence of weight solution of dry residue after coagulation of the latex concentration of stearic acid

Масса каучука в зависимости от вида карбонатного наполнителя изменяется незначительно, однако добавление стеариновой кислоты необходимо для наилучшего распределения мела в полимерной фазе и является обязательным компонентом при изготовлении резинотехнических изделий.

Проведение термического анализа эластомерных композиций было направлено на определение возможного температурного интервала их обработки, влияния природы и количества гидрофобного наполнителя.

Известно [4], что при термическом разложении бутадиен-стирольного каучука, наполненного техническим углеродом, в области температур 120–130 °С идет потеря влаги в количестве 2,3%. Однако, для бутадиен-стирольного каучука, наполненного карбонатом кальция модифицированным стеариновой кислотой, при данной температуре потеря массы составляет 0,27%.

Заметное снижение массы минерально-полимерного модификатора начинается при температуре 350 °С и протекает с возрастающей скоростью до Т = 471 °С и Т = 488,5 °С соответственно. В данном температурном интервале протекают одновременно окислительный обрыв цепей, с образованием гидропероксидов на концах макромолекул и продуктов их разложения на низкомолекулярные фрагменты, а также частичная рекомбинация радикалов.

При температуре 480 °С разложение значительно уменьшается, что связано с окончанием разложения полимера и доокислением фрагментов формирующегося при этом кокса.

Потеря массы (Δm) у образцов каучука СКС-30АРК, наполненных модифицированным химически осажденным карбонатом кальция изменяется в следующей последовательности:

Таблица 1.

Потери массы минерально-полимерной добавки в зависимости от наполнения

Table 1.

The weight loss of the mineral-polymeric additives, depending on the filling

|

Наполнение, мас.ч. Filling, by weight |

100 |

300 |

|

Потери массы, г Weightloss, g |

46,068 |

22,156 |

Таким образом, увеличение количества карбонатного наполнителя в каучуке СКС-АРК30 заметно увеличивает термостойкость и связь полимера с мелом композиции.

В «Лаборатории испытания свойств органических вяжущих» и «Лаборатории асфальтобетона» кафедры «Автомобильные и железные дороги» Белгородского государственного технологического университета им. В.Г. Шухова были испытаны эластомерные композиции в составе полимерно-битумных вяжущих для производства асфальтобетона, полученные с использованием предлагаемого тонкодисперсного химически осажденного карбоната кальция, гидрофобизированного стеариновой кислотой, и бутадиен – стирольного латекса СКС-30 АРК.

Испытания проводились на битуме БНД 60/90 Саратовского НПЗ и асфальтобетоне типа Б

Показатели свойств образцов

марки 3. Результаты исследований свидетельствуют о том, что использование эластомерных композиций в полимерно-битумном вяжущем обеспечивает оптимизацию вязкостноэластичных свойств, повышает температуру размягчения битума, увеличивает его адгезию к минеральным материалам.

Таблица 2.

асфальтобетона типа Б марка 3

Table2.

The performance properties of samples of asphalt of type B grade 3

|

Показатели свойств Performance properties |

ТребованияГОСТ 12807-84 Requirements of State Standard 12807-84 |

Фактические показатели |

||

|

Без добавки Without additive |

С исследуемой добавкой With the addition of the test |

|||

|

4% |

8% |

|||

|

Водонасыщение, % Water saturation |

1,5–4,0 |

2,7 |

1,6 |

1,5 |

|

Предел прочности при сжатии, МПа при температуре: Compressive strength, MPa at a temperature +20 °С +50 °С 0 °С |

>2,2 >1,2 <12 |

3, 8 1,1 10,3 |

4, 6 1,6 9,7 |

4, 7 1,9 9,5 |

|

Водостойкость Water resistance |

>0,85 |

0,92 |

1,02 |

1,04 |

|

Термоустойчивость R 50 /R 20 Temperature resistance R 50 /R 20 |

– |

0,3 |

0,35 |

0,4 |

|

Коэффициент температурной чувствительности R 0 /R 50 The coefficient of temperature sensitivity R 0 /R 50 |

– |

9,36 |

6 |

5 |

|

Предел прочности на растяжение при расколе при t 0 °C (трещиностойкость) The tensile strength of the split at t0 °C (crack resistance) |

5,9 |

5,9 |

5,8 |

|

|

Сдвигоустойчивость по: Shearstabilityat –коэффициентувнутреннеготрения (coefficient of internal friction) –сцеплению при сдвиге при t +50 °C (traction shear at t +50 °C) |

– |

0,93 0,23 |

0,93 0, 4 |

0,98 0,4 |

Анализ физико-механических и эксплуатационных характеристик асфальтобетона с использованием эластомерных композиций, испытанных по методике ГОСТ 12801–84 (таблица 2) показал увеличение предела прочности при сжатии при температуре 20 °С на 20%, при температуре 50 °С – на 40–50%; увеличение водостойкости, сдвигоуствойчивости по сцеплению при сдвиге при температуре 50 °С на 70%; повышение теплоустойчивости в сравнении с немодифицированным асфальтобетоном.

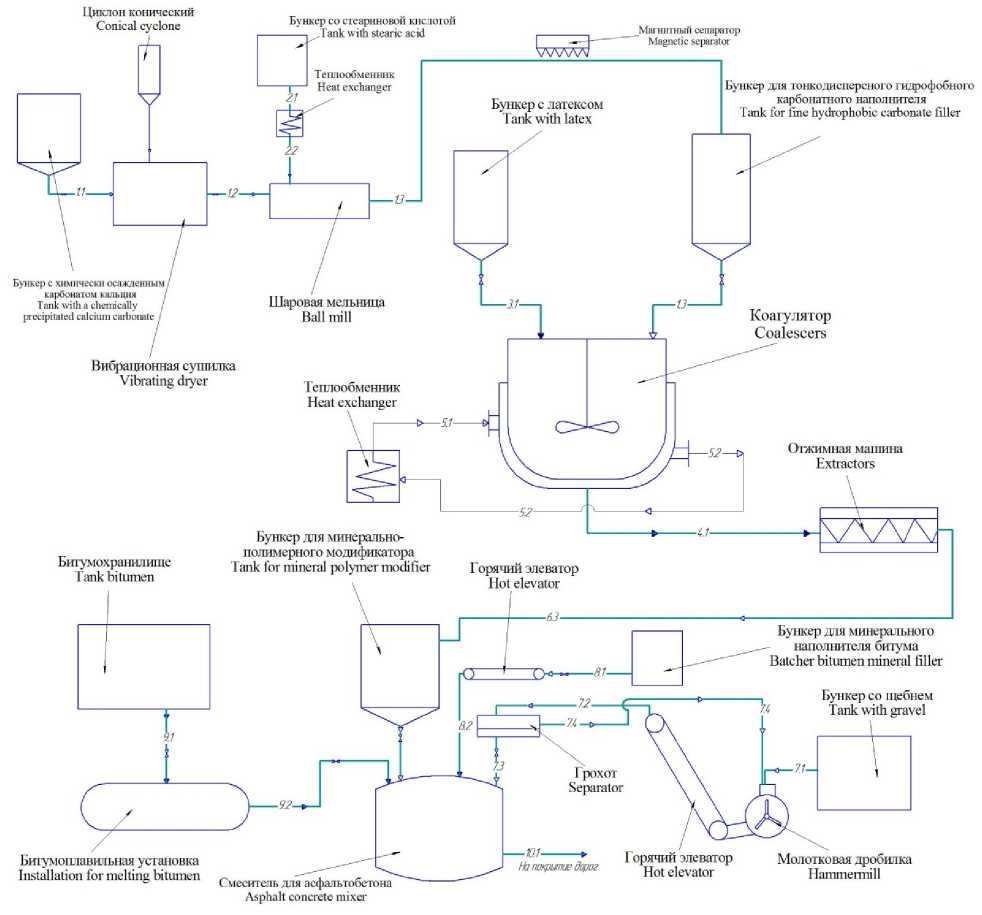

Нами предложена следующая технологическая схема, включающая стадии предварительной обработки карбоната кальция, получение минерально-полимерной добавки и модифицирование асфальтобетона (рисунок 5).

Химически осажденный карбонат кальция, поступающий с предприятий по производству минеральных удобрений загружают в бункер Б1, а из него подается в вибрационной сушилку ВС для достижения влажности меньше 0.2 %. Загрязненный аммиаком и частицами мела воздух поступает в конический циклон Ц. Уловленные частицы мела вновь поступают на сушку.

Высушенный карбонат кальция подается в барабанную мельницу, в которой происходит измельчение его частиц до высокой дисперсности. Здесь же одновременно протекает операция гидрофобизации карбоната кальция, что позволяет сократить время получения минерального наполнителя. Стеариновая кислота подается из бункера Б2. Гидрофобизованный тонкодисперсный продукт поступает в бункер Б3.

Магнитный сепаратор МС предназначен для удаления ферромагнитных тел и частиц из порошкообразных сыпучих веществ

Гидрофобный мел из барабанной мельницы поступает в бункер Б3 для хранения, из которого направляется в бункер Б6 для наполнения латекса.

В коагулятор подают латекс и гидрофобный карбонат кальция. В аппарате происходит образование мелкозернистой крошки каучука, которая отделяется от лишней влаги в отжимной машине, далее направляется на сушку.

Битум подается в смеситель из битумоплавильного узла. Битумоплавильный узел включает битумохранилище закрытого типа(БХ) и битумоплавильную установку(БПУ). Битум в хранилище разогревается электрическими нагревателями и подается в котлы битумоплавильной установки битумными насосами по трубопроводам.

Циклон конический Conical cyclone

Магнитный сепаратор Magnetic separator

Теплообменник

Heat exchanger

Бункер с латексом Tank with latex

Бункер для тонкодисперсного гидрофобного карбонатного наполнителя

Tank for fine hydrophobic carbonate filler

•Я1-----

Грохот Separator

Бункер co щебнем Tank with gravel

Теплообменник Heat exchanger

Бигумохранилише Tank bitumen

Коагулятор Coalescers

Горячий элеватор Hot elevator

Горячий элеватор Hot elevator

Бункер для минерально-полимерного модификатора Tank for mineral polymer modifier

Отжимная машина Extractors

Бункер для минерального наполнителя битума Batcher bitumen mineral filler

Молотковая дробилка Hammermill

Шаровая мельница Ball mill

Бункер с химически осажденным карбонатом кальция /

Тank with a chemically / precipitated calcium carbonate /

Вибрационная сушилка Vibrating diyer

---Ю1-->

J На покрытие дорог

Бигумоплавильная установка

Installation for melting bitumen c

® Смеситель для асфальтобетона

Asphalt concrete mixer

Бункер co стеариновой кислотой ---. Tank with stearic acid

Рисунок 5. Технологическая схема получения минерально-полимерной композиции и модифицирование асфальтобетона

-

Figure 5. Technological scheme of the mineral-polymer composition and modification of asphalt concrete

Исходный щебень из бункера Б6 поступает в молотковую дробилку (МД) для предварительного дробления, откуда продукты дробления с помощью горячего элеватора (ГЭ) подают на сортировочную установку представленной грохотом. Мелкая фракция дозируется в смеситель, крупная – возвращается в дробилку.

Смеситель в САБ установке является одним из основных агрегатов, в котором происходит приготовление конечного продукта.

Список литературы Модифицирование асфальтобетона минерально-полимерной добавкой на основе бутадиен-стирольного каучука и химически осажденного карбоната кальция

- Бакаева Ю.В., Богунов С.И., Лыгина Л.В., Нифталиев С.И. и др. Изучение влияния дисперсности химически осажденного карбоната кальция на свойства ПВХ-композиций//Известия высших учебных заведений. Химия и химическая технология. 2012. Т. 55. № 2. С. 64-66.

- Нифталиев С.И., Малявина Ю.М., Перегудов Ю.С., Корчагин В.И. Лимитирующие факторы получения гидрофобного наполнителя на основе

- химически осажденного карбоната кальция//Конденсированные среды и межфазные границы. 2013. Т.15. № 4. С. 421-425.

- Кербер М.Л., Буканов А.М., Вольфсон С.И. Физические и химические процессы при переработке полимеров. СПб.: Литография, 2013. 318 с.

- Limper А. Mixing of Rubber Compounds. Munich, 2012. 252 р.

- Sommer G. Troubleshooting Rubber Problems. Cincinnati, 2014. 310 p.

- Прокопец В. С., Иванова Т. Л. Модификация дорожного асфальтобетона резиновыми порошками механоактивационного способа получения. Омск, 2012. 125 с.