Модифицирование газотермических покрытий воздействием излучения СО 2-лазера

Автор: Митрофанов Андрей Анатольевич, Чащин Евгений Анатольевич, Балашова Светлана Александровна, Харахашев Андрей Хачехпарович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 3 (78) т.14, 2014 года.

Бесплатный доступ

Представлены результаты исследований по установлению зависимости пористости газотермических покрытий от параметров лазерного излучения. На первом этапе решения задачи на основании аналитических зависимостей описано воздействие лазерного излучения на поверхностные слои газотермического покрытия. При этом учитывается его несплошность, вызванная наличием открытых и закрытых пор. Показано, что для уменьшения пористости покрытия под воздействием лазерного излучения необходимо создавать на поверхности покрытия температуру в интервале «температура плавления - температура кипения». Вызванное повышением интенсивности излучения увеличение температуры выше указанного диапазона приводит к испарению поверхностных слоёв покрытия вплоть до его полного удаления в зоне термического воздействия. На втором этапе проводились экспериментальные исследования: предварительно напылённые газотермические покрытия двух типов обрабатывались лазером. Исследовались покрытия на основе металлических (ПН 85-Ю-15) и неметаллических (Al 2O 3) компонентов. Изменения пористости оценивались количественно с помощью разработанной в среде Visual Studio 2008 программы обработки изображений, путём попиксельного сравнения микроструктуры площадей, занимаемых порами и материалом покрытия. Установлено, что воздействие лазерным излучением приводит к снижению средней пористости газотермических покрытий. Пористость покрытия на основе сплава ПН 85-Ю-15 снижается с 17 % в исходном состоянии до 5-8 % после лазерной обработки. Соответствующие показатели для керамического покрытия Al 2O 3 - 24,5 % и 15-18 %.

Лазерное излучение, газотермическое покрытие, пористость газотермического покрытия

Короткий адрес: https://sciup.org/14250076

IDR: 14250076 | УДК: 621.793 | DOI: 10.12737/5714

Текст научной статьи Модифицирование газотермических покрытий воздействием излучения СО 2-лазера

Введение. Одним из перспективных способов получения защитных и износостойких покрытий повышенной прочности является плазменный метод их нанесения [1, 2]. Эффективность применения функциональных газотермических покрытий определяется не только свойствами напыляемого материала, но и характеристиками покрытия. Например, теплозащитная способность и коррозионная стойкость покрытия во многом определяются его пористостью. С увеличением пористости улучшаются теплозащитные свойства покрытия, в частности термостойкость, сопротивляемость растрескиванию при термоциклических нагрузках. С другой стороны, развитая наружная и внутренняя пористость облегчает возможность проникновения атмосферных газов или агрессивных сред через покрытие к поверхности металлической основы, что приводит к образованию на границе раздела оксидных плёнок, снижению прочности адгезионного сцепления и отслаиванию покрытия [3]. Оплавив некоторый объём частиц в составе покрытия, можно снизить его пористость. Одним из путей эффективного повышения эксплуатационных характеристик поверхностных слоёв конструкционных материалов является применение комбинированных методов обработки — с сочетанием различных физико-химических процессов [4]. Дисперсные напылённые покрытия достаточно оплавлять. При этом следует исключить объёмный нагрев до температуры плавления покрытий, чтобы избежать их отслаивания вследствие подплавления подложки и значительной её термодеформации. Известно, что воздействие концентрированными потоками энергии, в частности лазерным излучением, обеспечивает высокотемпературный нагрев, отличающийся малой зоной термического влияния [5].

Постановка задачи. Повышенные требования к прочности и стабильности пористых газотермических покрытий в напряжённых условиях эксплуатации привели к необходимости формировать покрытие с пористостью, изменяющейся по его глубине. Один из путей решения этой задачи — использование лазерного излучения. Оно широко применяется в различных технологических про-

* Работа выполнена в рамках инициативной НИР.

цессах (в том числе и для обработки поверхностных слоёв) благодаря высокой плотности подводимой энергии [6-9].

Содержание и результаты исследований. В основе теоретического определения параметров лазерной обработки — математическая модель определения температуры на поверхности покрытия и её распределения по глубине. При рассмотрении лазерного луча как распределённого поверхностного теплового источника нахождение температурных полей сводится к решению классического уравнения теплопроводности [10]:

az2 a St

где а—коэффициент температуропроводности; X — коэффициент теплопроводности; T^z, t) — температурное поле, распределённое по глубине проникновения z; qn(z,t) — интенсивность тепловыделения на облучаемой поверхности.

Известно, что перенос теплоты в пористых телах происходит за счёт контактной теплопроводности, конвекции и излучения. Полагаем, что преобладающим механизмом переноса теплоты в пористом теле напылённого покрытия при лазерном воздействии является контактная теплопроводность. С учётом сделанного допущения теплопроводность покрытия с пористостью п < 0,66 может быть приближённо определена по формуле В. И. Оделевского [9]

Х = Хк (1-1,5л),

где Хк — теплопроводность сплава в компактном состоянии при температуре 20 °C. Коэффи циент тем пературоп роводности:

X а" Ср’ где р — плотность образца, С — удельная теплоёмкость.

Удельная теплоёмкость в свою очередь также зависит от пористости покрытия

С=С,(1-/7)

где Ск — удельная теплоёмкость компактного материала; п — пористость.

Результаты аналитических решений уравнения теплопроводности позволяют оценить еле' дующие параметры процесса:

-

— абсолютное значение температуры на поверхности зоны лазерного воздействия;

-

— распределение температурных полей по глубине поверхностного слоя.

Общим решением дифференциального уравнения (1) в линейной постановке является вы ражение [10]:

X <2Xat где ierfc(x) = [(1 — erf (у)) dy — функция интеграла вероятности; erf (у) — функция ошибки;

То — начальная температура обрабатываемой поверхности.

Для малых значений времени

0

T(0,t) = ^M— + 70

Хул

Условием определения параметров непрерывного лазерного излучения, применяемого для обработки газотермических покрытий, является формирование на поверхности температур в интервале «температура плавления— температура кипения».

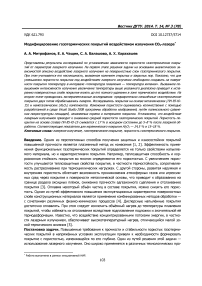

Результаты расчёта по уравнению (6) представлены на рис. 1.

Рис. 1. Зависимость температуры поверхности покрытия от плотности энергии лазерного излучения: покрытие на основе сплава ПН 85-Ю-15 (а); керамическое АЬО3 (б)

Полученные данные позволяют определить интервал режимов лазерного воздействия на материал в компактном состоянии. Нижняя граница интервала плотности энергии лазерного излучения соответствует условию формирования на поверхности покрытия температуры плавления (^л) напылённого покрытия. Верхняя — температуре кипения (^ип)- Обработка с плотностью энергии, превышающей данное значение, приведёт к испарению поверхностных слоёв покрытия.

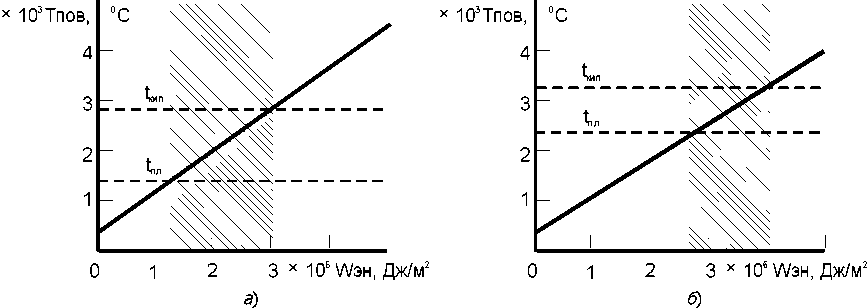

На рис. 2 представлены результаты расчёта, полученные по формулам (2) — (6), определяющие зависимость интервала режимов лазерной обработки от пористости обрабатываемого

Рис. 2. Зависимость плотности энергии лазерного излучения, при которой на поверхности достигается температура кипения (1) и плавления (2) от пористости покрытия: на основе сплава ПН 85-Ю-15 (а); керамическое АЬО3 (б)

Видно, что с увеличением пористости покрытия линейно снижается плотность энергии, достаточной для достижения на поверхности покрытия температур плавления и кипения. Увеличение пористости до 60 % приводит к почти двукратному сужению интервала плотности мощности, при котором на поверхности покрытия достигается температура в диапазоне t™ — йип- При этом для обоих видов покрытия максимальная плотность энергии лазерного воздействия (при котором не наблюдается разрушение поверхности покрытия) снижается в 5 раз при увеличении пористости на 60 %.

Таким образом, интервал режимов лазерного воздействия на материал зависит не только от теплофизических свойств напыляемого материала, но и от особенностей его напыления, в частности от пористости создаваемого покрытия.

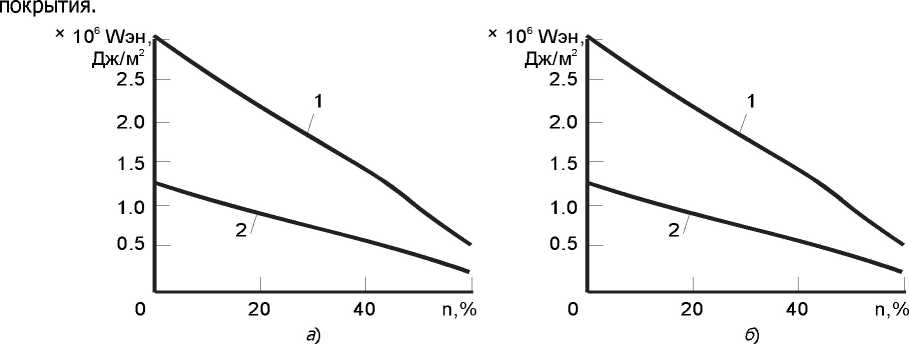

На экспериментальные образцы из конструкционной стали 10, с использованием установки «Киев-7» напылялись покрытия двух видов: керамическое на основе А12О3 и на основе сплава ПН 85-Ю-15. Дисперсность частиц напыляемого порошка в обоих случаях составляла 40-60 мкм. При лазерной обработке каждого вида покрытия использовалось непрерывное излучение СО2-лазера с оплавлением поверхностного слоя. Результаты воздействия лазерного излучения определялись на основе исследования структуры покрытий. Для этого были изготовлены поперечные металлографические шлифы. Установлено (рис. 3), что в структуре плазменного покрытия на основе сплава ПН 85-Ю-15 происходят качественные изменения.

Рис. 3. Микроструктура плазменного покрытия до и после обработки излучением СОг-лазера (хЮО). Покрытие на основе сплава ПН 85-Ю-15: исходное состояние (а); после воздействия излучением с плотностью мощности 1,5х106 Вт/см2 (б); после воздействия излучением с плотностью мощности 1,8х10б Вт/см2 (в). Керамическое покрытие АЬО3: исходное состояние (г); после воздействия излучением с плотностью мощности 1,6х10б Вт/см2 (д); после воздействия излучением с плотностью мощности 3,8х106 Вт/см2 (е); после воздействия излучением с плотностью мощности 4х106 Вт/см2 — частичное испарение покрытия (ж); после воздействия излучением с плотностью мощности 4,5х106 Вт/см2 — полное испарение покрытия (з)

Видно, что по мере увеличения плотности мощности лазерного излучения уменьшается площадь, занимаемая тёмными зонами. Неправильная разветвлённая форма позволяет идентифицировать их именно как закрытые поры. Кроме того, снижается рельефность поверхностного слоя покрытия в зоне лазерного воздействия, что дополнительно свидетельствует о происходящих процессах плавления.

Аналогичные исследования проводились и для керамического покрытия А12О3 (рис. 3). В этом случае также уменьшается площадь, занимаемая тёмными зонами. Однако интенсивность 106

процесса изменения пористости значительно ниже. Это может быть вызвано, главным образом, большими значениями температур плавления и кипения А12О3 по сравнению с материалом сплава ПН 85-Ю-15.

Дальнейшее увеличение плотности мощности лазерного излучения до 4-4,5 х 106 Вт/см2 при обработке покрытия А12О3 приводило к частичному (рис. 3, ж) или полному (рис. 3, з) испарению покрытия с поверхности подложки.

Поры напылённого покрытия имеют сложную форму. Она зависит от формы и размеров частиц, а также от режимов напыления и последующей обработки. Оценка изменения пористости выполнялась известным методом [11] с помощью разработанной в среде Visual Studio 2008 программы обработки изображений. Площади тёмных (поры) и светлых (материал покрытия) зон на изображении микроструктуры поперечных шлифов экспериментальных образцов сравнивались попиксельно.

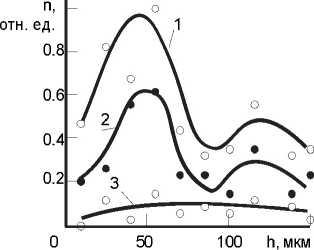

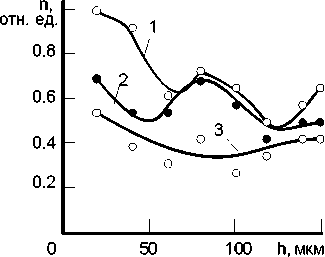

Качественное распределение объёма пор по глубине материала покрытия приведено на рис. 4, 5.

Рис. 4. Изменение пористости по глубине покрытия на основе сплава ПН 85-Ю-15 при различных плотностях мощности лазерного излучения: 1 — исходное состояние; 2 — после воздействия излучением с плотностью мощности

1,5 х 106 Вт/см2; 3 — после воздействия излучением с плотностью мощности 1,8 ж Ю6 Вт/см2

Рис. 5. Изменение пористости по глубине покрытия на основе сплава АЬО3 при различных плотностях мощности лазерного излучения: 1 — исходное состояние; 2 — после воздействия излучением с плотностью мощности 1,6 х 106 Вт/см2;

3 — после воздействия излучением с плотностью мощности 3,8 х 106 Вт/см2

Распределение пористости по глубине напылённого покрытия в отсутствие лазерного воздействия неравномерно (кривая 1), что в первую очередь вызвано неравномерным прогревом участков при напылении и соответствует известным зависимостям [9]. Тепловое воздействие лазерного излучения приводит к снижению пористости. При этом интенсивность воздействия существенно влияет на пористость на поверхности материала (кривые 2, 3). При достижении на поверхности покрытия температуры, близкой к кипению, наблюдается минимальный уровень пористости (кривая 3).

Видно, что наибольшее снижение пористости всех типов покрытия происходит в верхних слоях, которые нагреваются до более высоких температур по сравнению с нижними.

Таблица 1

Изменение пористости газотермических покрытий в результате воздействия излучением СО2-лазера

|

Материал покрытия |

Плотность мощности лазерного излучения q, Вт/см2 |

Средняя пористость пс„ % |

|

А12О3 |

0 (исходное состояние) |

25 |

|

1,6хЮь |

18 |

|

|

3,8хЮь |

15 |

|

|

ПН 85-Ю-15 |

0 (исходное состояние) |

17 |

|

1,5хЮь |

8 |

|

|

1,8хЮь |

5 |

Количественные результаты средней по сечению пористости приведены в табл. 1.

Из полученных результатов видно, что воздействие лазерным излучением приводит к снижению средней по глубине пористости покрытия. Наиболее интенсивно этот процесс протекает в покрытии на основе сплава ПН 85-Ю-15. В этом случае пористость снижается в 2-3 раза — с 17 % в исходном состоянии до 5-8 % после лазерной обработки. На пористость керамического покрытия А12О3 воздействие лазерным излучением влияет в меньшей степени. Пористость в данном случае снижается в 1,3-1,б раза — с 24 % в исходном состоянии до 15-18 % после лазерной обработки. Очевидно, это связано с более высокими значениями температур плавления и кипения керамического покрытия А12О3 по сравнению со сплавом ПН 85-Ю-15.

Выводы.

-

1. Установлено, что воздействие лазерным излучением приводит к снижению средней пористости газотермических покрытий на основе различных материалов. Пористость покрытия на основе сплава ПН 85-Ю-15 снижается с 17 % в исходном состоянии до 5-8 % после лазерной обработки. Пористость керамического покрытия А12О3 снижается соответственно с 25 % до 15-18 %.

-

2. Наибольшее снижение пористости всех типов покрытий происходит в верхних слоях толщиной до 50 мкм. Наличие данного слоя с высокой плотностью препятствует проникновению агрессивных сред к металлической подложке. Таким образом, снижается вероятность образования язвенной коррозии без изменения теплозащитных свойств покрытия.

Список литературы Модифицирование газотермических покрытий воздействием излучения СО 2-лазера

- Кудинов, В. В. Плазменные покрытия/В. В. Кудинов. -Москва: Наука, 1977. -184 с.

- Рыжкин, А. А. Фазовый состав металломатричных композитов системы «Fe-W-C», формируемых плазменным осаждением/А. А. Рыжкин, А. В. Илясов/Вестн. Дон. гос. техн. ун-та. -2007. -Т. 7, № 2 (33). -С. 169-176.

- Пузряков, А. Ф. Теоретические основы технологии плазменного напыления: учеб. пособие по курсу «Технология конструкций из металлокомпозитов»/А. Ф. Пузряков. -Москва: Изд-во Моск. гос. техн. ун-та им. Н. Э. Баумана, 2003. -360 с.

- Смоленцев, Е. В. Классификация комбинированных методов обработки/Е. В. Смоленцев//Вестн. Дон. гос. техн. ун-та. -2010. -Т. 10, № 1 (44). -С. 76-79.

- Григорьянц, А. Г. Технологические процессы лазерной обработки: учеб. пособие для вузов/А. Г. Григорьянц, И. Н. Шиганов, А. И. Мисюров; под ред. А. Г. Григорьянца. -Москва: Изд-во Моск. гос. техн. ун-та им. Н. Э. Баумана, 2006. -664 с.

- Балашова, С. А. Обработка газотермических покрытий с использованием лазерного излучения/С. А. Балашова, А. А. Митрофанов, Е. А. Чащин//Вестн. Иван. гос. энергет. ун-та. -2011. -№ 1. -С. 103-105.

- Митрофанов, А. А. Обработка газотермических покрытий непрерывным излучением СО2-лазера/А. А. Митрофанов, Е. А. Чащин//Вестн. машиностроения. -2013. -№ 4. -С. 25-27.

- Mitrofanov, A. A. Laser treatment of plasma coating/A. A. Mitrofanov, E. A. Chaschin, S. A. Balashova//Youth school-workshop “Modern laser physics and laser information technologies for science and manufacture”: 1st international Russian-Chinese conference. -Vladimir, 2011. -Pp. 86-88.

- Повышение эксплуатационных характеристик керамических покрытий/С. А. Балашова [и др.]//Вестн. Сарат. гос. техн. ун-та. -2009. -Вып. 1, № 2 (38). -С. 72-79.

- Криштал, М. А. Структура и свойства сплавов, обработанных излучением лазера/М. А. Криштал, А. А. Жуков, А. Н. Кокора. -Москва: Металлургия, 1973. -192 с.

- Пористые проницаемые материалы: справ./под ред. С. В. Белова. -Москва: Металлургия, 1987. -335 с.